跨尺度微小型零件的识别定位与装配*

2016-09-13朱欢欢郝永平

朱欢欢 郝永平 刘 扬 贾 瑾

(①沈阳理工大学辽宁省先进制造与装备重点实验室 辽宁 沈阳110159;②淮海工业集团,山西 长治 046000)

跨尺度微小型零件的识别定位与装配*

朱欢欢①郝永平①刘扬①贾瑾②

(①沈阳理工大学辽宁省先进制造与装备重点实验室 辽宁 沈阳110159;②淮海工业集团,山西 长治 046000)

针对微小型零件装配过程中基体件尺寸过大与显微视觉视场较小相矛盾的问题,研究了显微视场下的微小型零件识别定位技术。为提高微装配精度,首先,通过图像预处理去除噪声干扰;然后,采用最小二乘法和形状模板匹配方法检测目标件参考基准点与偏角;最后,通过零件位姿信息的坐标转换,实现了微小型零件的精确装配。经过实验验证,关键零件的装配精度满足工艺要求,配合偏差优于5 μm,平行度优于0.003°,该装配方案可靠地完成了跨尺度微小型零件的高精度装配。

微装配;显微视觉;跨尺度零件;识别定位

随着MEMS的逐步发展,微小型结构件的样式越来越多,意味着装配对象不断扩展。一个突出的特点是微装配任务的尺度交叉,从而导致装配对象涉及宏尺度、中间尺度和微尺度等[1]。装配对象的尺度交叉越严重,意味着微小型零件的装配难度越大,因此研究跨尺度微小型零件的自动装配技术对微小型零件的制造技术有着深远的意义。

跨尺度微小型零件的装配的关键是解决不同尺寸的微小型零件在同一分辨率下相机的视觉定位技术,由于零件尺寸不均,工业相机无法实现对大尺寸零件全局特征的采集,只能采集其局部特征图像。目前,针对超出视野的零件特征检测方法有主动视觉方法、主动缩放方法等。主动视觉方法需要对目标零件特征边缘进行连续跟踪,通过拼接技术获取零件的全局特征,效率较低,不适合高速度的装配场合;主动缩放方法,该方法的视场具有一定的局限性,无法实现跨度较大的零件检测[2]。

本文针对跨尺度微小型零件的装配问题提出了基于显微视觉的微小型零件精密检测方法,研制了龙门式微装配系统,可以实现特征尺寸从一毫米左右到十几毫米零件的识别定位与精密装配,并且装配精度很好地满足了精度指标要求。

1 装配任务分析与系统设计

1.1微小型零件的装配任务分析

微小型结构件是由LIGA加工工艺加工而成的,LIGA加工的零件精度高,可应用于大批量生产。跨尺度微小型零件的组成均为平板类微小型零件,具有中间尺度和大尺度的特征。装配结构件主要由4种零件组成,包括1个基板件和3个待装配小件,零件的尺寸不均,其最小平面特征尺寸为1.8 mm,最大外形尺寸为14 mm,零件厚度为300 μm,材质为硅钢,按零件顺序号依次将1、2、3号零件装配到基体上。零件的装配即为待装配件与基板件上槽孔的配合,装配方式主要属于间隙配合,配合公差在0.005 mm以内,角度误差≤0.003°。由于微小型零件的图像采集设备选用的是显微式工业相机,视野较小,因此,无法实现对基板件全局特征的检测,只能采集基板件的局部特征图像,相机采集获取的零件图像如图1a所示,装配完成后的组件如图1b所示。

1.2微小型零件装配系统设计

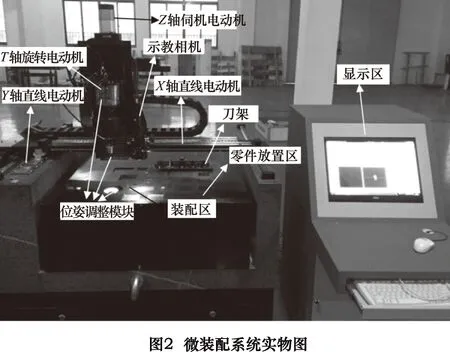

本系统采用模块化的设计方式,主要由5大模块组成组成:视觉模块、运动控制模块、运动执行模块、控制反馈模块、真空吸附模块。运动控制模块、运动反馈模块及运动执行模块负责微小型零件的搬运;视觉模块,采用双CCD实现零件的位姿识别;真空吸附模块负责零件的夹持与释放,系统实物图如图2所示。

通过对基板局部特征的相应基准进行视觉定位,得到参考基准的位姿信息,机械手根据待装配零件与装配基准相对位姿的偏差进行误差补偿,从而执行装配动作。

2 识别定位

不同于传统贴片机的工作原理是将电子元件贴装于电路板上,平板类微小型零件的装配是将微小型零件装配于基板件上,基板最初存放于零件存储区,由夹持器搬运至零件装配区,采用真空吸附的方式将基板固定在吸附台上,利用示教相机进行基板位姿检测。在微小型零件装配过程中,以基板上相应基准的位姿为参考基准,利用位姿调整模块进行待装配零件位姿调整,从而完成装配。

在微装配系统中,微小型零件按类别与尺寸依次摆放在零件存放区的槽中。由于零件槽是固定不动的,放置于槽中的零件在机器坐标系中的位置坐标大致确定,并且,采用了分辨率为0.1 μm的光栅尺测取了装配台上每一关键位置点的机器坐标。各个零件的模板参数以坐标数据的形式保存于相应的text文档中,单位均是毫米,其中,微小型结构件基板的模板参数包括原点、各装配件的装配点;各个待装配件的模板信息包括原点、吸附点和装配倾角,理论上,装配完成后,待装配件的吸附点和基板相应位置的装配点重合,各模板的装配角度都以零度为基准。根据微小型零件是否为彼此嵌套装配,经装配件分为内嵌式和非内嵌式零件,一号件和二号件为非内嵌式零件,三号件为内嵌式零件。对于非内嵌式零件,将零件最小外接矩形的左上角角点定义为原点,并定义零件上一点为装配点和吸附点,其中吸附点和装配点位于装配件上同一位置;对于内嵌式零件,选取与非内嵌式零件的配合点为装配点,并定义形心位置为零件吸附点,模板参数定义示意图如图3所示。

2.1图像预处理

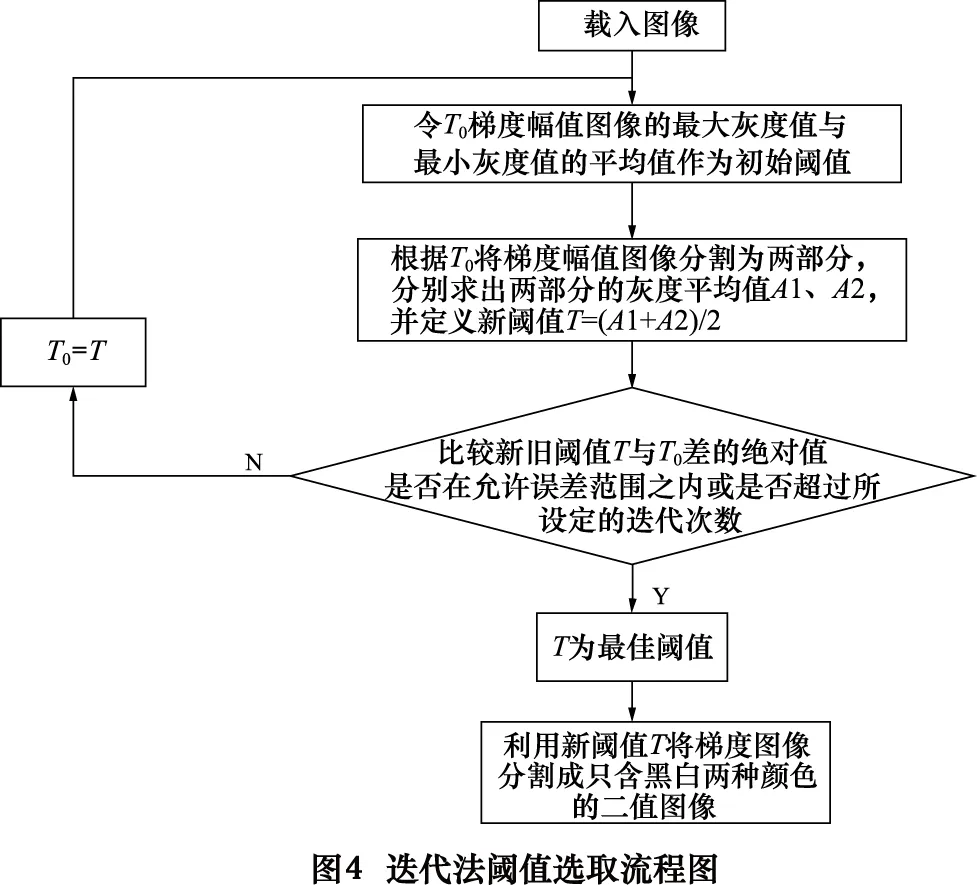

图像预处理,其作用是在减少噪声影响的同时,又能很好地保护边缘轮廓信息,突出目标零件的特征,有利于微小型零件的定位。采集的目标零件图像,经由高斯滤波、迭代法二值化图像分割以及面积法去除噪声点,获取只含目标零件的二值图像。高斯滤波可以实现算法独立运算,处理速度快、效果好,适合于显微视觉下的图像平滑。为了实现对高斯滤波图像进行高精度的二值化图像分割,通过创建随环机制进行灰度值判断,从而选取最优阈值,迭代法阈值选取如图4所示。由于背景反光或杂质等原因,虽然进行了高斯平滑处理,但并不能去除一些小面积的噪声,为了得到只含目标零件的单连通区域,采用面积法,去除一些小面积区域的噪点。经过图像预处理,得到只含目标零件的单连通区域图像。

2.2微小型零件局部特征定位策略

零件的装配不仅包括零件与基板槽孔之间的装配,而且包括不同零件之间的配合装配,前一零件的装配精度会对后续待装配零件的装配精度产生很大的影响,装配柔性要求高。根据微小型零件的装配特点以及配合要求,针对非内嵌式零件的装配,采用了最小二乘拟合方法进行零件的位姿识别;针对内嵌式零件的装配,采用了局部形状模板匹配方法,实现了零件的识别定位。

2.2.1非内嵌式待装配件的位姿识别

(1)零件边缘最小二乘直线拟合分析

微小型结构件外围边缘主要由直线构成,由于零件采用LIGA工艺加工而成,直线相对平直,两相邻边缘点之间的像素间距在5个像素之内,采用最小二乘直线拟合方法是实现零件偏角的最优选择,最小二乘直线拟合原理如下:

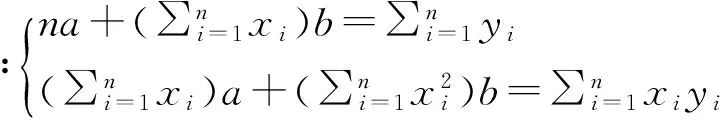

给定函数y=f(x),在点x1,…,xn处的函数值y1,…,yn,设x与y的关系y=a+bx,两个待定参数a和b,a代表直线的截距,b代表直线的斜率,根据最小二乘法的原理,需求取与函数关系的误差平方和,使得结果值最小,如式(1)所示。

(1)

定义函数s(a,b),得到公式(2)。

(2)

为了得到a和b,分别对a、b求偏导,由微积分基本知识,得到式(3)。

(3)

(4)

最终可以求取直线参数a和b的最佳估计值,如式(5)和(6)所示。

(5)

(6)

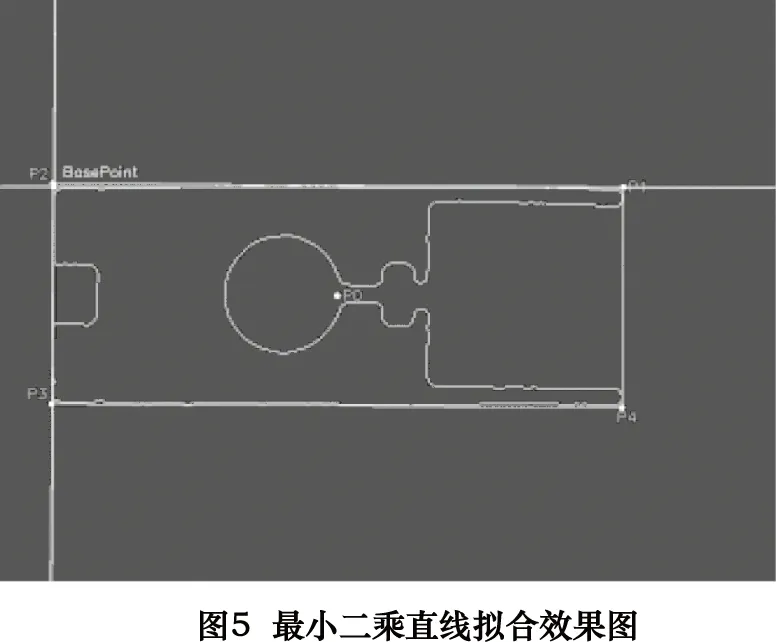

通过最小二乘直线拟合,将相关扫描得到的离散点拟合成为直线,有效地消除了由于加工问题造成的零件边缘像素点的小范围波动,可以实现零件位姿的精度检测。

(2)最小二乘直线拟合定位策略

一号件和二号件属于非内嵌式零件,采用基于最小二乘拟合的方法进行零件的定位。对于获取的二值图像,首先,采用最小外接矩形算法定位零件几何特征的4个角点图像坐标位置;其次,创建两个二维数组,分别存储靠近最小外接矩形左边与上边所有点5个像素之内的边缘点,并采用最小二乘直线拟合算法分别拟合两个数组内的点[3],得到两直线方程。两直线的交点即为目标零件的原点,上边缘所拟合直线的斜率即为目标零件的偏角,拟合效果图如图5所示。

2.2.2内嵌式待装配件的位姿识别

(1)形状模板匹配方法分析

基于形状模板匹配方法,也称为基于像素的模板匹配方法,其优势在于可以表示任意形状的模板,有效地减少了混乱、遮挡的影响[4]。采用形状模板匹配,需要考虑3个方面:

①加快匹配速度。通过定义合适的相似度量,可以加快搜素速度,提高匹配速率。进行形状模板匹配时,将模板中所有点的方向向量与目标图像相应点处的方向向量的点积之和进行归一化处理来定义相似度量[5],消除混乱和遮挡的影响,得到归一化相似度量如式(7)所示。

(7)

②像素级位姿定位。为了得到目标物体精确的位姿,采用构建金字塔的方式,自上而下逐层搜索模板,在金字塔的最底层找到目标物体,确定像素级的潜在的匹配位置。

③亚像素级位姿定位。为了得到零件在空间更精确的位姿,采用最小二乘法调整位姿参数,可以使匹配定位精度达到亚像素级。

(2)形状模板匹配策略

三号件属于内嵌式零件,该零件一端与基体件配合,另一端与一号件的相应槽孔配合,从而完成零件的装配。一号件的装配精度将直接影响三号件的装配精度,由此,本文选取一号件与三号件的配合处创建局部模板,通过形状模板匹配方法完成零件的识别定位。

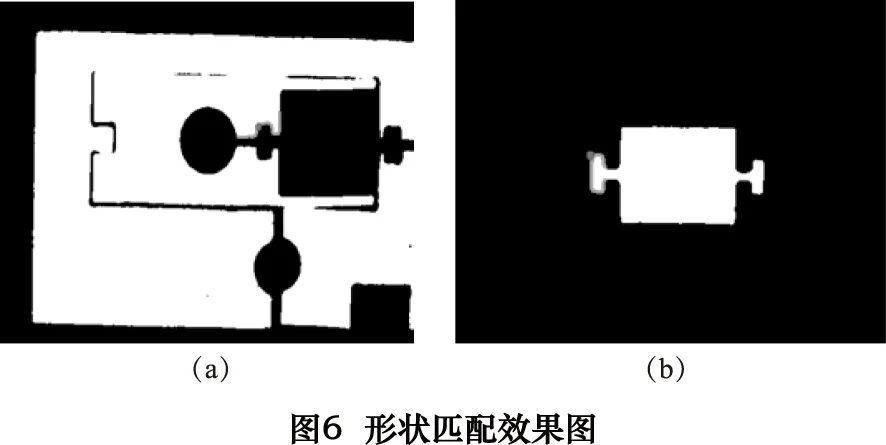

采用基于像素的模板匹配,在搜索对应的像素点过程中,通过外推法的方式得到了目标零件亚像素级精度的位姿识别。零件及零件配合处形状匹配效果如图6所示。

3 零件位姿信息转换与装配

3.1系统坐标系相互关系

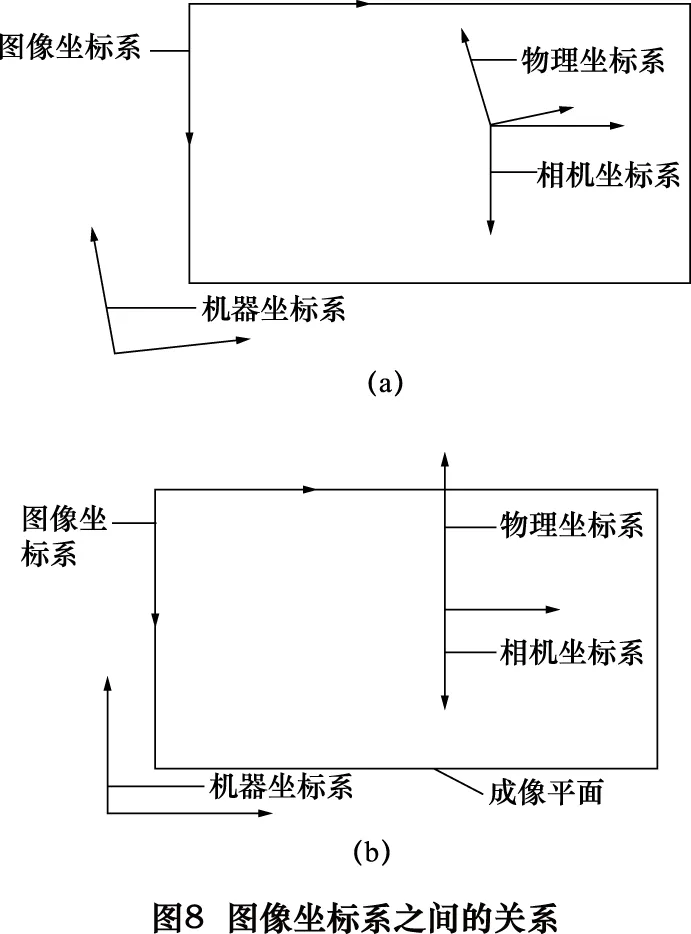

微装配系统坐标系由图像坐标系、相机坐标系、基板坐标系和机器坐标系组成。各坐标系关系如图7所示。

图像坐标系以图像左上角为原点,相机坐标系以图像的中心为原点,X轴与Y轴方向分别与装配机X轴、Y轴平行且方向一致,吸附头坐标系以吸附尖中心为原点,方向分别与装配机X轴、Y轴平行且方向一致。图像坐标系中计算单位为像素,其他坐标系计算单位均为毫米。在微小型零件的装配过程中,所有坐标系均以机器坐标系为基准,目标零件经由图像采集与处理,获取其位姿信息,最终将位姿信息转换至装配机坐标系中。由于安装误差,相机坐标系与装配机坐标系不一定满足相互平行关系,存在一定偏角,如图8a所示,需要将相机模块进行调整,从而使相机坐标系与装配机坐标系平行。事先在微装配平台上贴装一黑色实心标定点,首先,控制装配机运行,调整示教相机位置,使实心标定点位于工业相机视野的最左侧,提取此时标定点质心的图像坐标(x1,y1);其次,沿微装配平台X轴方向移动L,使碳墨点位于相机视野的最右侧,使碳墨点处于相机视野最右端,采用质心法提取质心像素坐标(x2,y2)。装配机坐标系与相机坐标系之间的夹角即为两次获取标定点质心之间的连线与相机X轴之间的夹角,示意图如图9所示。

定义两点之间的夹角为∂[6],由此,得到相机坐标系与装配机坐标系夹角如公式(8)所示:

(8)

测得偏角后,经过逐步调整便可以使图像坐标系与机器坐标系平行,即∂=0,如图8b所示为调整坐标系后,微装配系统各坐标系之间的相互关系。

3.2装配实验

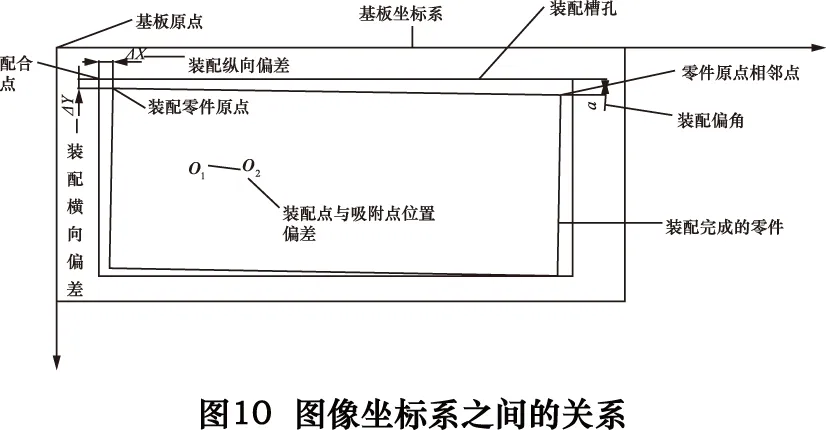

微小型零件装配误差判定示意图如图10所示,由于吸附点和装配点是我们在软件中自行定义的,即O1和O2的距离是无法直接测量出来的。为了测量装配误差,我们采用了与需要装配的零件同样的材料和加工工艺加工了测试测试件,进行了10组装配实验。该测试件只有一个矩形小零件和矩形基体件,通过在工业相机上安装了一个两倍高倍镜头,进行零件装配完成后基体件和小零件的配合间距和夹角的测量,其中装配精度定义为(Δx,Δy,α),测量数据如表1所示。

从装配实验数据可得,横向和纵向装配间距配合误差均在0.005mm以内,其中横向为0.013 11mm,纵向为0.012 10mm,装配件与基体件的装配平行度为0.002 03°,由此横向装配误差为0.003 11mm,纵向装配误差为0.002 10mm,满足装配精度需求,10组装配均成功,横向和纵向装配间距配合误差均在0.005mm以内。

表1装配误差测量数据

装配次数Δx/mmΔy/mmα/°10.01660.01330.002220.00680.00730.002730.00910.01780.001140.01740.01590.001550.00810.00940.002860.01780.00800.001670.00900.01650.002480.01090.00690.001390.00980.01770.0025100.01550.01830.0022平均值0.012100.013110.00203

4 结语

针对跨尺度微小型零件的特点,以及装配精度高、速度快的要求,研制了基于显微视觉的自动化微装配系统。根据装配配合对象不同,将微小型零件划分为了内嵌式和非内嵌式零件,并研究了相应的识别定位算法。针对非内嵌式零件的装配,采用了最小二乘拟合方法进行零件的位姿识别;针对内嵌式零件的装配,采用了局部形状模板匹配方法,实现了零件的识别定位。最终,通过在示教相机上安装高倍镜头,实现了零件装配精度的检测,实验结果表明各项装配精度均满足装配工艺要求。

[1]宗光华,孙明磊,毕树生,等. 宏-微操作结合的自动微装配系统[J].中国机械工程,2005(23): 2125-2130.

[2]张习文,王晓东,罗怡,等.跨尺度微小型零件的测量与装配[J].纳米技术与精密工程,2012,10(4):342-347.

[3]曾接贤,张桂梅,储珺,等. 霍夫变换与最小二乘法相结合的直线拟合[J]. 南昌航空工业学院学报:自然科学版,2003(4): 9-13.

[4]张建华.基于灰度的模板匹配算法研究[D].呼和浩特:内蒙古农业大学,2013.

[5]王敏.基于图像处理的目标特征识别算法研究[D].哈尔滨:哈尔滨工程大学,2011.

[6]方志斌.贴片机视觉自动标定技术研究[D].上海:上海交通大学,2003.

(编辑孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Identification and assembly of trans-scale microminiature parts

ZHU Huanhuan①,HAO Yongping①,LIU Yang①,JIA Jin②

(①Key Laboratory of Advanced Manufacture and Equipment of Liaoning Province , Shenyang Ligong University, Liaoning 110159,CHN;②Huaihai Industrial Group,Changzhi 046000,CHN)

In view of the contradiction of parts dimension and microscopic visual field in the process of microminiature parts assembly, identification technology of the microminiature parts in microscopic view has been studied. In order to improve the micro- assembly accuracy, first of all, removing noises by image preprocessing; secondly, using the least square method and shape template matching method to detect the reference fiducial point and angle of target; finally, by, precise assembly of the microminiature parts has been realized by coordinate transformation of pose information parts. By proving experimentation, the assembly precision of the key parts can meet the technological requirements,and fit tolerance is better than 5 microns, and parallelism is superior to 0.003°. Precisely assembling of the trans-scale microminiature parts has been realized by the method mentioned in the paper.

micro-assembly;microscopic vision;trans-scale microminiature parts;identification

TH166

B

10.19287/j.cnki.1005-2402.2016.06.018

朱欢欢,女,1991年生,硕士研究生,研究方向为智能检测与信息处理。

2016-04-11)

160634

* 国家863 计划资助项目(2009AA04Z167)