生物制药提取工段中膜过程的设计

2016-09-13吴李浙江省天正设计工程有限公司浙江杭州310012

吴李(浙江省天正设计工程有限公司,浙江 杭州 310012)

生物制药提取工段中膜过程的设计

吴李

(浙江省天正设计工程有限公司,浙江杭州310012)

介绍了生物医药提取工段中膜分离的设计过程,主要包括膜分离技术的选择及设计参数的确定,最后总结了膜分离技术设计过程中应注意的问题。

生物医药;提取工段;膜分离;设计

膜分离设备广泛应用于医药生产、废水处理及回收、食品和石油化工等领域。本文主要说明在生物制药提取工段中膜过程的设计。

1 生物制药提取工段膜分离技术应用

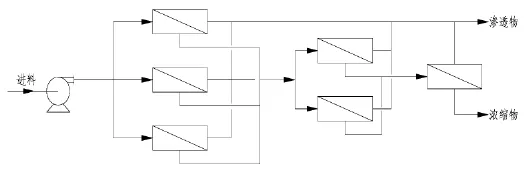

生物制药提取工段典型方块流程图见图1。

图1 生物制药提取工段典型方块流程图

膜分离技术在生物医药提取工段主要应用于提取预处理工段中发酵液的浓缩与过滤。

发酵液中待提取产物浓度很低并伴有其他杂质。这些杂质在发酵液中的浓度常常比目的产物浓度高很多。另外,目的产物的耐热、耐pH和耐有机溶剂性能差,并易变性失活。因此要从发酵液中除去这些杂质,制取高纯度的制药产品,发酵液的提取及精制是关键环节。

将膜分离技术应用在生物发酵制药工业,进行发酵液浓缩、分离,具有过程简单,经济性较好,无相变,分离系数大,节能,高效,无二次污染,可常温操作等特点。

2 生物制药提取工段膜过程的设计

2.1膜过程设计路线

生物发酵制药工业中膜过程应用开发的技术路线为:

小试选择合适的分离膜→膜性能和膜型号确定→中试→设计、制造膜分离装置→工艺参数确定→装置运行考核。

2.2膜分离技术的选择

根据发酵液的基本组成、物化性质和目标产品要求,选择合适的膜分离技术。

预处理技术:(1)烧结管微孔过滤装置对放线菌等的发酵液,采用“助滤+精密微孔过滤”;对细菌发酵液,则采用 “絮凝+助滤+精密微孔过滤”。这种过滤技术,适用于发酵液去残留菌体与发酵液除菌渣过滤等;(2)无机或有机高分子微孔过滤(MF)膜、超滤(UF)膜装置对发酵液中不同分子量物质切割分离,达到净化除杂或浓缩的目的。

脱盐技术:纳滤(NF)装置用于脱除发酵液中一价离子等,将二价离子及其他物质进行浓缩。电渗析(ED)装置用于脱除发酵液中无机盐。

浓缩技术:浓缩是发酵液目标产品的最终处理步骤,用纳滤膜装置或反渗透(RO)膜装置将已净化、脱盐的发酵液浓缩成一定浓度的产品,或再用蒸发干燥设备处理成干品。

表1列出了发酵液分离的不同膜过程组合的一般方法。

表1 发酵液分离的膜过程组合

2.3膜组件连接方式

(1)串联连接法

膜组件串联连接法主要用于需要提高物料浓缩倍数的情况。

(2)并联连接法

膜组件并联连接法主要用于需要提高物料处理量的情况。

(3)塔式连接法

膜组件塔式连接法主要用于物料处理量较大并需达到较高的浓缩倍数的情况。

2.4膜系统设计

膜系统设计就是利用已知数据和基础数据对所有膜系统设备,包括膜面积、泵功率、换热器面积、管径、储槽体积等进行设计,获得可行的膜过程。

设计原则:先确定膜过程、组件排列方式及操作方式,再根据膜的基础性能数据和操作条件,利用相关模型公式对系统作出理论设计。

膜面积的计算:膜面积S通常根据物料处理量Q和通量J计算得到,S=Q·ζ/J。

泵的选型:对于大规模或中低粘度流体,选用离心泵;对于小规模或高粘度流体,选用往复泵;对于低剪切力要求的液体,选用齿轮泵。

对于间歇操作过程,泵功率可用下式计算:

式中,E泵为泵功率;Q组件为料液体积流量;PF为操作压力。

对于多级循环连续错流操作,泵功率可以用下式计算:

式中,Q0为料液的体积流量;△P为料液流过组件造成的压力损失;N为级数。

膜组件数量:膜组件数量N可按下式求得

式中,SE为单个所选膜组件面积,S为所需总膜面积。

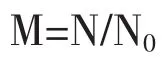

膜壳的数量:膜壳数量M可按下式求得

式中,N0为单个膜壳容纳的膜组件个数。

可根据循环泵放热量计算换热器的面积。

操作流速的选择:UF/MF为1~5 m/s,NF/RO 为3~8 m/s。通常采用的操作方式是错流操作。

浓缩倍数的选择:通常为3~10倍。

处理时间的选择:2~4 h之间。

产品的回收率一般为95%~99%。

操作压力的选择:对于MF/UF,通常为0.2~1.0 MPa;对于NF/RO,通常为1.0~3.0 MPa。

根据流量、流速和操作压力可进行管径、阀门等的选型。

容积罐的选择,通常采用圆锥形、低液位报警控制、热交换、防止空气进入系统等设计。

2.5在提取工段中膜过程设计应注意的问题

(1)膜系统管路应设计合理,现多采用内循环设计法,即大部分物料自循环,小部分料液回流,这样可以减小输送泵功率,管道的管径也能做得更小,从而减少了料液的死体积。

(2)膜设备布置时应考虑安装和检修方便。膜系统应尽量紧凑,设备布置时应预留足够的操作和维修空间,并应设置吊钩用于膜设备吊装。

(3)膜设备的循环泵由于流量大及带渣运行,在运行过程中噪音大,又易损坏,维修频率高。在泵选型过程中应选择低噪音及不易损坏的泵。

(4)膜设备周围应设置围堰,防止泄漏。

(5)膜过程包括开机、运行、反冲、停机等过程,均可以实现自控。装置的重要参数,如压力、流量等均应设置在线检测仪表,并设置自动报警和自动切断功能。

(6)一个优良膜分离系统,首先要具备相应分离性能;其次要具备一定通量,同时必须具备较长使用寿命和方便的清洗方法;最后,进行经济性评估。膜系统的主要费用来自于设备投资,操作费以及目标产品的损耗。

3 结论

(1)介绍了生物制药提取工段膜分离技术应用。

(2)介绍了生物制药提取工段膜分离的设计过程。

(3)总结了膜过程设计应注意的问题。

[1]方富林.膜分离技术在医药及中间体分离提纯工艺中的应用 [A].2007全国医药及精细化工分离纯化技术和设备发展研讨会暨交流洽谈会会议资料.

[2]谢全灵,何旭敏,夏海平,等.膜分离技术在制药工业中的应用[J].膜科学与技术,2003,23(4):180-185,260.

Design of Membrane System for Withdrawing Procedure in Biological Pharmaceuticals

WU Li

(Zhejiang Titan Design&Engineering Co.,Ltd.,Hangzhou,Zhejiang 310012,China)

Design of membrane system for biomedical extraction section was introduced,Mainly including the selection of membrane techniques and the determination of design parameters.The problems that need attention in membrane separation technology design process were summarized.

biological pharmaceuticals;withdrawing procedure;membrane separation;design

环保技术

1006-4184(2016)8-0048-03

2016-06-09

吴李(1985-),男,硕士研究生,工程师,从事医药化工设计工作。E-mail:wuli@zpcdi.com。