基于计划评审技术的生产进度评估方法

2016-09-13田相林

陈 芳,王 珍,田相林

(西安机电信息技术研究所,西安 710065)

基于计划评审技术的生产进度评估方法

陈芳,王珍,田相林

(西安机电信息技术研究所,西安710065)

为了量化分析生产过程中不确定因素带来的影响,提出基于计划评审技术(PERT)的不确定因素影响下的生产进度评估方法。该方法将工作持续时间分解为理想工作计划时间与不确定因素导致延误时间;对影响生产进度的不确定因素进行识别,将不确定因素对工作造成的延误时间看作符合β分布的随机变量,对其进行三时估计,二者相加后继续经典计划评审技术生产进度评估流程后续步骤。实例表明,运用此方法并借助软件仿真获得不确定因素影响下的各路径工期期望、方差及按时完工概率等参数,可以量化不确定因素对生产进度的影响大小,为生产进度控制提供了依据。

网络计划;计划评审技术(PERT);蒙特卡罗模拟技术

本文引用格式:陈芳,王珍,田相林.基于计划评审技术的生产进度评估方法[J].兵器装备工程学报,2016(8):177-180.

网络计划技术是项目进度计划的核心工具和方法,早期研究建立在工作逻辑和工作持续时间确定的基础上,然而项目实施过程中通常包含诸多不确定性因素,导致进度偏离计划。随后,计划评审技术(program evaluation and review technique,PERT),一种用于工作间关系确定,而工作持续时间不确定情况下的网络计划技术应运而生。该技术通过对工作持续时间的估计和计算,得出其期望值和方差,从而将非确定型网络计划转变为确定型网络计划。近年大多数学者从优化计划评审技术(PERT)方法的角度进行研究[1-3],但研究对象均为工作持续时间,不能直接表明不确定因素对生产进度的影响大小,为了量化分析生产过程中不确定因素对生产进度带来的影响,本文提出基于计划评审技术(PERT)的不确定因素影响下的生产进度评估方法。

1 计划评审技术(PERT)和蒙特卡罗模拟技术

1.1计划评审技术(PERT)

网络计划技术的模型基础是网络图,网络图将项目各项工作用箭条和节点连接起来[4],箭条下方为工作完成的时间,项目进度分析首先应建立网络图,明确各工作间的逻辑关系。

经典计划评审技术(PERT)认为工作持续时间是随机变量,假定各工作相互独立,且服从β分布,对各工作持续时间进行三时估计,包括乐观时间a、最可能时间m及悲观时间b,按照β分布计算各工作持续时间的期望、方差及工作按期完成概率[5]。

1.2蒙特卡罗模拟技术

蒙特卡罗(Monte Carlo)模拟技术是一种采用多次统计试验来求解具有随机特性问题的方法,也称为随机抽样技术。应用于项目进度评估分析的主要步骤有:

1) 工作持续时间作为独立随机变量,设定其随机分布及参数;

2) 将随机数代入工作持续时间表达式,计算工作持续时间,根据网络图计算模拟总工期Ti,i=1,…,n(n为试验次数);

3) 分析n次模拟总工期T1,T2,…,Tn,统计其位于某区段内的频数,绘制直方图,将其近似看作是总工期的分布曲线,进而计算总工期的期望值、方差以及项目按期完成概率[6]。

现实中的系统通常较复杂,采用蒙特卡罗模拟技术,需要计算的次数足够多,才能获得满意的精度[7],手工计算无法实现,需借助风险分析软件进行仿真。

综上所述,经典计划评审技术(PERT)对生产进度评估的流程如图1所示。

2 基于计划评审技术的生产进度评估方法

引入不确定因素的生产进度评估流程图见图2。

图1 经典计划评审技术生产进度评估流程

图2 引入不确定因素的生产进度评估流程

该方法将图1经典方法的第二个方框“对工作持续时间进行三时估计”分解为两个支路,支路一为理想状态下的计划工作时间;支路二对生产过程中的不确定因素进行识别,结合以往生产经验和数据,给出不确定因素对工作造成延误的三时估计,将工作计划时间与延误时间相加形成各工作持续时间,即

(1)

式中:ti为工作持续时间;tp为工作计划时间;tl为延误时间。

运用式(1)计算工序持续时间后,继续经典计划评审技术生产进度评估流程后续步骤,从而引入不确定因素对各工作路径的影响。

3 实例

一产品部组件装配网络图如图3所示,图中箭条上方字母A~L代表装配工序,箭条下方数字为各工序理想状态下的计划工作时间,通过分析网络图,得出如下工作路径:

路径 1:A→L; 路径 2:B→C→J→L;

路径 3:D→J→L;路径 4:E→F→J→L;

路径 5:G→J→L;路径 6:H→I→K→L。

图3 该产品生产装配网络图

3.1生产过程不确定因素识别

在产品生产过程中,由于多种不确定因素的影响,往往导致项目实际进度偏离制定的计划,造成产品不能按时完工。根据以往的生产经验,从人、机、料、法、环五方面进行分析和识别,存在两种对工期影响较大的因素:

1) 外协零部件不符合产品图要求;

2) 装配品质不满足产品技术指标要求。

为方便下文描述,分别将两种不确定因素编号为:1#因素和2#因素。

3.2生产过程不确定因素评估

参考以往生产数据,分别预估1#因素和2#因素对相关工序造成的延误时间三时估计。根据计划评审技术(PERT)三时估计的应用原理,设定相关工序的延误时间概率分布拟合β分布,用来表达工时持续时间的不确定性。表 1详细列出1#因素和2#因素对相关工序工作持续时间的影响。

表1 不确定因素对相关工序的延误时间评估

3.3进度风险模拟分析

通过对不确定因素的评估,给出1#因素和2#因素影响下相关工序延误时间的三时估计,使用β分布函数表达延误时间的随机性。软件建模和分析过程如下:

1) 在 Excel 中建立电子表格模型。工序D、G、I、K的工作持续时间为确定量,根据式(1)对工作持续时间设定公式,并定义G17:G23 和 G25:G26的概率分布,作为假设单元,各路径上的工作持续时间相加作为路径工期的计算公式,定义B2:B7 和 F2作为预测单元。设定计算的次数为10 000,电子表格数据模型见图4。

图4 电子表格数据模型

2) 运行系统模拟计算。

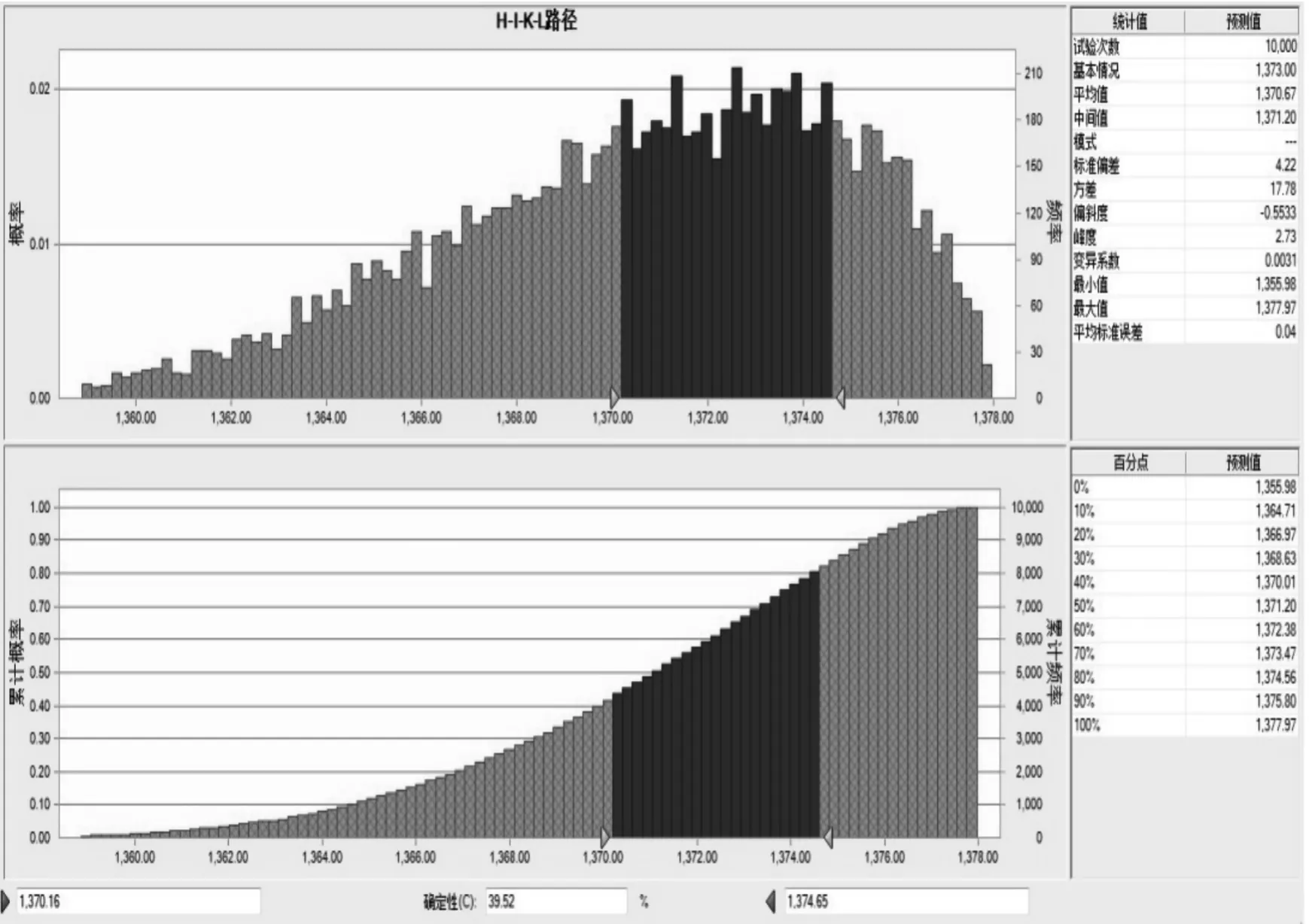

3) 模拟结果分析。如果考虑6条路径均能保证并行生产,通过电子表格数据模型可以得出,路径 6:H→I→K→L为工期最长路径,即为关键路径。其预测单元经过10000次模拟计算,1#因素和2#因素影响下的关键路径工期概率分布图见图5、图6。

图5 1#因素影响下的关键路径工期概率分布

图6 2#因素影响下的关键路径工期概率分布

软件显示的结果中可以查看工期频率分布直方图、累计频率分布图、统计表等。在累计频率图下端的文本框中输入期望的工期,也可以移动标尺坐标选择,即可得到按此工期完工的概率。1#因素影响下关键路经工期处于期望值附近的完成概率为39.52%,2#因素影响下关键路经工期处于期望值附近的完成概率为49.47%,显然,因为1#因素和2#因素的影响,极大降低了生产按期完成的概率,而且1#因素比2#因素对关键路径工期的影响更大。

4 结论

本文提出基于计划评审技术(PERT)的不确定因素影响下的生产进度评估方法。该方法将工作持续时间分解为理想工作计划时间与不确定因素导致的延误时间,对影响生产进度的不确定因素进行识别,将不确定因素对工作造成的延误时间看作符合β分布的随机变量,对其进行三时估计,二者相加后继续经典计划评审技术生产进度评估流程后续步骤。实例表明,运用此方法并借助软件仿真获得不确定因素影响下的各路径工期期望、方差及按时完工概率等参数,可以量化不确定因素对生产进度的影响大小,为生产进度控制提供了依据。

[1]李阳,于海山,沈琴,等.改进的PERT项目工期估算方法[J].工业工程与管理,2007(4):38-42.

[2]刘武,杜志达,刘祥瞻.PERT网络活动时间参数估计的改进[J].统计与决策,2008(4):150-153.

[3]王涛,蔡建锋.改进的PERT项目工期方差的估算方法[J].工业工程与管理,2012,17(1):36-39.

[4]周华任,赵颖,周生.运筹与优化[M].北京:清华大学出版社,2012.

[5]张怀强,李积源,等.武器系统研制进度风险分析方法研究[J].海军工程大学学报,2000,19(2):93-96.

[6]严武,程振源,李海东.风险统计与决策分析[M].北京:经济管理出版社,1999.

[7]陈志诚,齐欢,狄鹏.基于蒙特卡罗仿真的风险评估系统设计与实现[J].项目管理技术,2010,8(7):64-67.

(责任编辑杨继森)

A Production Schedule Evaluation Method Based on Program Evaluation and Review Technique

CHEN Fang, WANG Zhen, TIAN Xiang-lin

(Xi’an Institute of Mechanical and Electronic Information Technology, Xi’an 710065, China)

An evaluation method for a production schedule under the effect of uncertainties is proposed based on program evaluation and review technique.This method decomposes the working duration into two parts which are ideal planed working time and delayed time caused by uncertainties.The uncertainties are identified and the delayed time caused by the uncertainties is regarded as random variable accordance with the distribution of β and then three-time estimation is conduct to it.Then with the two are added together, the subsequent steps of the production schedule evaluation based on program evaluation and review technique are continued.Examples show that parameters such as the expected duration of each path, variance and the probability of finishing on time obtained by this method and software simulation can quantize the effect of uncertainties to production schedule, providing a basis for production schedule.

network planning; program evaluation and review technique (PERT); Monte Carlo simulation technology

2016-02-20;

2016-03-16

陈芳(1982—),女,硕士,工程师,主要从事微机电产品装配工艺设计与研究。

10.11809/scbgxb2016.08.040

format:CHEN Fang, WANG Zhen, TIAN Xiang-lin.A Production Schedule Evaluation Method Based on Program Evaluation and Review Technique[J].Journal of Ordnance Equipment Engineering,2016(8):177-180.

G449.7

A

2096-2304(2016)08-0177-04

【基础理论与应用研究】