面条机搅拌杯多重倒扣成型注塑模具设计

2016-09-12赵战锋温州职业技术学院机械工程系浙江温州325035

赵战锋(温州职业技术学院机械工程系,浙江温州 325035)

面条机搅拌杯多重倒扣成型注塑模具设计

赵战锋

(温州职业技术学院机械工程系,浙江温州 325035)

针对某面条机搅拌杯产品存在多重倒扣难以脱模的问题,设计了单型腔模具结构。采用圆周式薄片侧浇口,并实现了流道废料自动切除。针对产品不同部位的脱模要求设计了不同的脱模机构:型腔侧扣位采用前模抽芯机构进行脱模,型芯侧外侧面多重扣位采用哈夫滑块抽芯机构进行脱模,型芯侧内侧面多重扣位采用斜顶机构进行脱模,产品的完全顶出采用推件板顶出方式顶出脱模。结合一侧哈夫滑块抽芯时,需先行将螺纹镶件抽出的特点,在该哈夫滑块的结构基础上,设计了复合式斜导柱+弯销+螺纹滑块脱模机构,实现了产品上各局部扣位的脱模。设计的模具完成了所有的侧抽芯脱模动作,实现了自动化注塑生产。

面条机搅拌杯;注塑模具设计;侧抽芯;脱模;哈夫滑块;多重倒扣;自动化注塑

TQ320.66

A

1001-3539(2016)08-0073-05

搅拌杯是面条机上核心零件之一,以某款面条机搅拌杯为例,其注塑生产中存在较多的技术难题,主要体现在:①产品前模部分存在多重倒扣,脱模难度很大;②表面成型质量高,须高光面、无熔接痕、无缩痕、无杂质、无流痕等。模具技术经济指标要求:①精度为±0.05 mm;②寿命为80万模;③产品应透明光洁。在模具结构设计中,其为不常见的异型多面多向多重倒扣结构产品,需要从模具结构设计上做较大的创新性设计,以实现产品的自动化注塑生产,笔者拟对此产品的注塑模具结构设计进行探讨,为同类产品的模具设计提供参考。

1 产品注塑结构分析

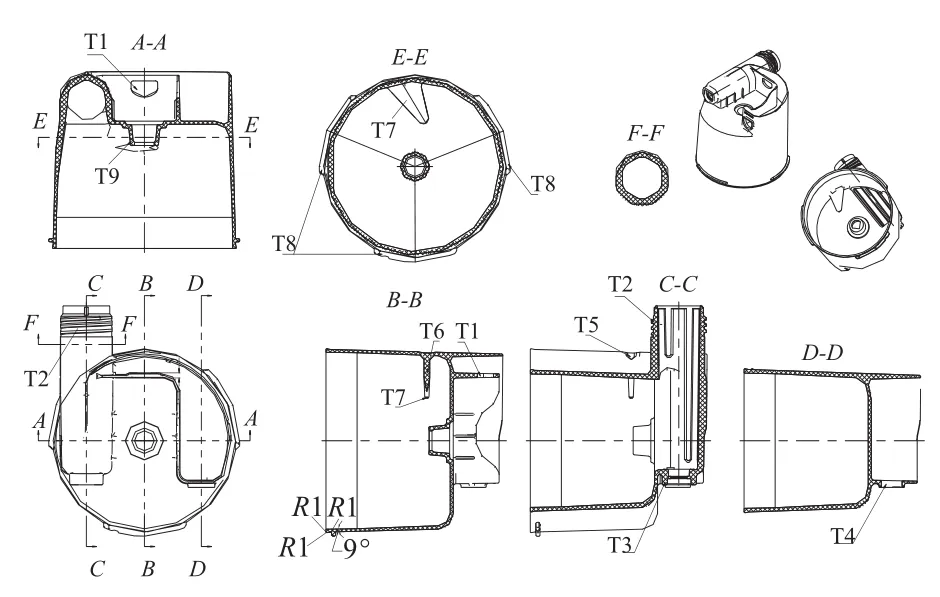

此面条机搅拌杯结构如图1所示,产品为底部带有Ø40 mm管状出孔的杯状体,平均壁厚2.5 mm。产品材料为改性聚碳酸酯(PC),收缩率0.5%,产品为咖啡色透明件。影响注塑模具结构设计的产品特征如下。

(1)整体特征,图1中E-E剖面线以下为规则形状圆形薄壳件,以上为带有Ø54 mm横向管状体的非规则体及中央薄壁结构。

(2)局部结构中T1~T9共9个结构特征,T1为薄壁上矩形+劣弧组合型孔,大小为26 mm×6 mm,如A-A剖视所示;T2为Ø54 mm横向管状体上出口端一侧的管牙螺纹,其螺距为6 mm,总长20 mm,如俯视图和F-F剖视所示;T3为Ø54 mm横向管状体上进口端一侧的阶梯型插接口孔,由外到内3个孔的直径依次为23,15,20 mm,如C-C剖视所示;T4为Ø20 mm、深7 mm薄壁上侧孔,如D-D剖视所示;T5为杯体薄壁上深2 mm的曲面内凹,如C-C剖视所示;T7为杯体内部的一鱼鳍状搅拌辅助筋骨,尺寸如E-E剖视所示,T6为鱼鳍尖部的深度为1 mm的曲面内凹,如B-B剖视所示;T8为杯体下部壁上成一定角度分布的扣台凸缘,尺寸及分布如E-E剖视所示;T9为杯子中央搅拌中心轴阶梯型安装孔,中央孔Ø19 mm,如A-A剖视所示。

图1 搅拌杯产品形状特征与尺寸(T1~T9局部结构特征)

(3)杯体底部边缘内外侧都有R1圆角,且外侧向内侧有反向为9º的倒拔模角,形成杯壁外侧倒扣,如B-B剖视所示。

2 模具结构设计难点分析

产品的结构特征决定了对应的模具结构[1-5],结合图1所示产品特征可以发现其在开模方向及横向侧抽芯方向都存在多重倒扣,采用注射成型时,为实现产品的自动化注塑生产,针对本产品的注塑模具设计,需要注意的主要问题有3个:(1)分型设计(应不影响外观可视面);(2)浇注位置及浇注方式;(3)产品脱模,包括T1~T9共9个局部结构特征的脱模,浇注废料的脱模、分离,以及产品整体的脱模。

因此,为了保证产品自动化注塑的顺利进行,需在模具结构设计时从浇注、分型、脱模和冷却等4方面综合入手[6-10],采取的措施如下。

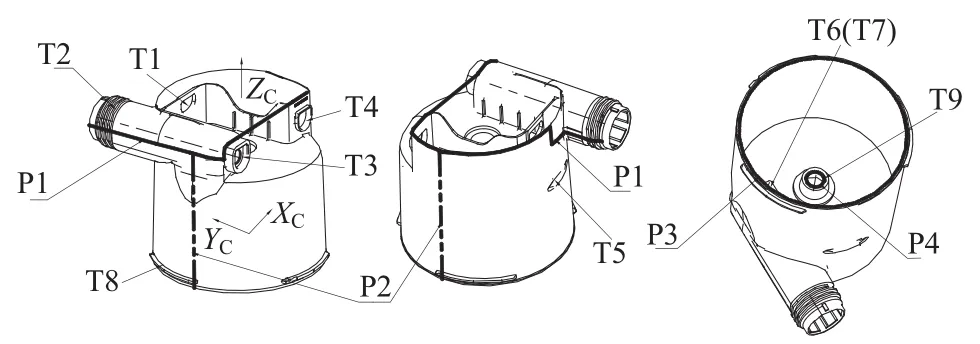

(1)分型设计。分型设计如图2所示,主分型线选用P2分型线,为哈夫滑块中央面分界线;型腔与哈夫滑块分型线选用P1所示位置分型线;型芯与哈夫滑块分型线选用P3所示位置分型线;型腔与型芯分型线选用P4所示位置分型线。

(2)浇注系统设计。浇口位置设置在产品的几何正中央,有效保证产品各个角落注塑路径的等效性,即保证各充填末端同时充满,同时,注塑后的收缩性也能较为一致,以确保收缩后的精度。对于透明产品而言,任何浇口都会或多或少留下浇注痕迹。因而,浇口位置应选择在非可视区域,浇注方式则无限制。本产品将浇口位置设置在T9特征的杯子中央搅拌中心轴阶梯型安装孔特征位置处,且采用圆周薄片侧浇口进胶方式。

图2 分型设计

(3)脱模设计。对于常规的杯状类制品而言,一般以产品杯口部位最大外沿轮廓线为主分型线,以此形成分型面来分型。但结合本产品而言,主分型线无法设置在杯口部位,因为Ø54 mm横向管状体及局部特征T1,T2,T3,T4特征需侧向抽芯脱模,使产品在ZC向无法直接开模分型,较佳的方式是选择如图2所示的P2竖直分型线,即主分型选择哈夫滑块分型方式,滑块抽芯运动方向沿YC方向进行,可通过提高模具哈夫滑块制造和装配精度来将分型痕迹降到最小,以致不影响可视面的外观。采用P2分型线做主分型后,Ø54 mm横向管状体的管内特征及T3,T4,T5,T8特征的脱模能得到有效解决,即将成型镶件设置于两边的哈夫滑块上。

(4)采用P2做主分型后,型腔与哈夫滑块分型线选用P1分型线,这样T1,T2,T9特征脱模能较好地实现,即T1特征可通过前模滑块侧抽芯的方式脱模,T2特征的上部为管螺纹,可通过管螺纹脱模,T9特征脱模则直接通过型腔与哈夫滑块脱离分型而实现。

(5)型芯与哈夫滑块分型线选用P3后,T6,T7特征直接从型芯镶件内通过斜顶块顶出脱模方式实现脱模,产品的完全顶出脱模可选择在杯体底部边缘设置推板一次推出脱离型芯方式来实现。

(6)型芯与型腔的分型设置在P4后,浇注废料在开模后留于动模一侧,这样有利于模内浇口自动切除机构的设计,实现产品的自动化生产。

3 模具设计

3.1整体结构

模具整体结构如图3所示,其为单型腔,二次开模;浇注方式直接采用圆周薄片侧浇口浇注方式;排气系统采用排气槽及镶件间隙排气方式;冷却系统采用管道水冷却方式;脱模机构采用定模滑块先抽芯、动模哈夫滑块侧面抽芯、螺纹多重倒扣先抽芯、斜顶多重倒扣顶出抽芯等方式。

图3 模具结构

模具模架结构采用两板模两次开模结构方式。模具模架选用标模架,以大水口LKM CI-5570-A350-B220-C290标准模架为基础进行改造而成。型腔的排气主要利用滑块镶拼孔隙、镶件孔隙以及顶针孔隙排气,间隙设置大小为0.02 mm。冷却采用Ø8 mm冷却管道,冷却水进水温度25℃,进出水温差控制在3℃内。

3.2模具装配

模具的机构组件安装包括以下:模架结构组件、浇注系统组件、成型组件、哈夫滑块结构组件、前模抽芯机构组件、后模斜顶顶出脱模机构组件、产品完全顶出推板推出机构。

(1)模架结构组件的零件包括:面板、型腔固定板、型芯固定板、模脚、顶针盖板、顶针推板、底板、中托丝、复位杆耐磨块、复位杆。

(2)浇注系统组件零件包括:加长喷嘴、浇口衬套、定位环、延伸法兰、拉料杆、切料气缸、气缸联接块、切料推管。为了自动切除注塑后的流道废料,设计了自动切除废料机构,其组成零件包括拉料杆、切料气缸、切料推管,拉料杆安装于顶针推板上,切料气缸安装于型芯固定板的下方,其中央气缸杆上端设置了气缸联接块,切料推管安装于气缸联接块上,拉料杆套于切料推管内;自动切料机构工作时,切料气缸通过气缸联接块先推动切料推管动作,将圆周薄片浇口切除,实现流道废料与产品分离,而后在顶针推板的推动下,拉料杆将流道废料从中央型芯上顶出脱模。

(3)成型组件零件包括:型腔镶件、中央型芯、第一哈夫滑块、出料孔第一型芯镶件、螺纹滑块、第二哈夫滑块、出料孔第二型芯镶件、前模镶件、前模滑块、斜顶头镶件、斜顶头。

(4)哈夫滑块结构组件零件包括:第一哈夫滑块零件和第二哈夫滑块零件。

第一哈夫滑块零件组成包括第一哈夫滑块、出料孔第一型芯镶件、第一哈夫滑块行程开关、第一哈夫滑块油缸等。第一哈夫滑块抽芯机构的抽芯动力由第一哈夫滑块油缸提供。为保证第一哈夫滑块完成对应产品侧面的脱模,应先将螺纹滑块先行抽离,故在第一哈夫滑块上复合设置了螺纹滑块弯销抽芯机构,其零件包括螺纹滑块弯销导柱、螺纹滑块弯销、螺纹滑块弯销耐磨板、螺纹滑块弯销楔紧块、螺纹滑块弯销限位板、螺纹滑块弯销弹簧芯销、螺纹滑块弯销弹簧、螺纹滑块、螺纹滑块弯销弹簧止推块。机构工作原理为,在注塑完毕第一哈夫滑块抽芯前,安装于型腔固定板上的螺纹滑块弯销导柱先将螺纹滑块弯销带动,将其向外抽出,螺纹滑块弯销在向外抽出的同时,其末端的弯销将拨动螺纹滑块向下移动,完成T2部位螺纹特征的下半部分的螺纹脱模,T2部位螺纹特征的上半部分则由型腔镶件在开模时自动完成,待螺纹滑块抽芯完成让出位置后,第一哈夫滑块将带着螺纹滑块、出料孔第一型芯镶件一起向外抽出,完成T2部位特征、T5特征、T8特征部分区域特征及产品半个侧壁多重倒扣的脱模。螺纹滑块弯销限位板、螺纹滑块弯销弹簧芯销、螺纹滑块弯销弹簧、螺纹滑块弯销弹簧止推块构成螺纹滑块弯销的行程限位开关,螺纹滑块弯销楔紧块防止注塑时注塑压力将螺纹滑块向下推出松动,如图4a所示。

图4 脱模机构设计

第二哈夫滑块零件组成包括第二哈夫滑块、出料孔第二型芯镶件、第二型芯镶件压紧块、第二哈夫滑块油缸联接块、第二哈夫滑块行程开关、第二哈夫滑块油缸;第二哈夫滑块抽芯机构的抽芯动力由第二哈夫滑块油缸提供,完成T3,T4,T8特征部分区域、产品另外半个侧壁多重倒扣的脱模。

(5)前模抽芯机构组件包括前模滑块导柱、前模镶件、前模滑块、前模滑块压条;前模滑块导柱安装于面板上,前模滑块通过前模滑块压条安装于型腔镶件上,闭模时,由延伸法兰上一体加工出的斜倒边实现对前模滑块的合模锁紧,前模滑块在开模时由安装于面板上的前模滑块导柱带动,完成T2特征的侧抽芯脱模,如图4b所示。

(6)后模斜顶顶出脱模机构组件组成包括斜顶头镶件、斜顶头、斜顶杆、斜顶杆滑动块、斜顶座,斜顶头上安装斜顶头镶件是因为成型件制造时T7特征不易在斜顶头直接加工,故采用镶拼方式,开模时,斜顶头镶件、斜顶头在顶针推板的推动下完成T6,T7特征的侧抽芯脱模,如图4c所示。

3.3工作原理

结合图3所示,模具开模动作分为两次,第一次分型开模在PL1分型面处,第二次分型开模在PL2分型面处。对应的模具及其上的机构运动过程如下:

(1)前模先抽芯脱模。产品注塑完毕,开模时,模具在PL1分型面处打开,此时,前模滑块导柱将前模滑块拨动,先行完成T1特征处的脱模。

(2)螺纹脱模。待第一次分型完毕,在定距控制器的控制下,模具将在PL2分型面处打开,此时,螺纹滑块弯销导柱在型芯固定板的带动下,完成螺纹滑块弯销抽芯机构的动作,完成T2特征下部螺纹部位的先行脱模,为第一哈夫滑块的侧边抽芯让出位置。

(3)哈夫滑块抽芯脱模。待螺纹滑块完成抽芯动作后,接着,在第一哈夫滑块油缸、第二哈夫滑块油缸的驱动下,对应的第一哈夫滑块、第二哈夫滑块完成产品侧边的抽芯脱模,从而完成T2,T3,T4,T5特征的脱模。

(4)自动切料头脱模。待哈夫滑块完成分型脱模后,切料气缸动作,将流道废料与产品切开分离,而后,切料气缸带动切料推管回退复位。

(5)产品及流道废料的顶出脱模。产品与除中央型芯、推件板外的其它成型件脱离后,模具动模继续向下运动,当注塑机顶杆顶到推板后,将推动推板上的推件杆、斜顶杆从而推动推件板、斜顶头将产品从中央型芯上完全顶出,同步地,推板将推动拉料杆将流道从中央型芯中顶出,实现产品全自动化注塑生产。

(6)复位模具分型面按PL2→PL1顺序闭合,模具闭合前,在定距控制器的控制下,型腔固定板上安装的复位杆耐磨块将推动复位杆完成顶针盖板及顶针推板的回退,先完成推件板、拉料杆、斜顶头的复位;而后是第一哈夫滑块油缸、第二哈夫滑块油缸驱动各自对应的哈夫滑块复位,PL2完全闭合时,螺纹滑块弯销楔紧块及型腔固定板将螺纹滑块及第一哈夫滑块、第二哈夫滑块完全压回复位锁紧;最后是PL1分型面闭合,前模滑块复位并由延伸法兰压紧锁住,模具完全闭合后,等待下一个注塑循环的开始。

4 结语

针对某面条机搅拌杯产品存在多重倒扣,模具结构技术难度大的实际生产问题,设计了一模一腔的模具结构;针对表面质量要求问题设计了圆周式薄片侧浇口,且实现了浇口的自动切除;针对产品不同部位的脱模需要设计了不同的脱模机构,型腔侧扣位采用前模抽芯机构进行脱模,型芯侧外侧面多重扣位采用哈夫滑块抽芯机构进行脱模,型芯侧内侧面多重扣位采用斜顶机构进行脱模,产品的完全顶出采用推件板顶出方式顶出脱模;针对一侧哈夫滑块抽芯时,需先行将螺纹镶件抽出的需要,在该哈夫滑块的结构基础上,创新性设计了复合式斜导柱+弯销+螺纹滑块脱模机构,顺利地实现了产品上各局部扣位特征的脱模;通过设置浮动定模模板的方式,巧妙地将脱模机构有机结合联动,完成了产品所有的侧抽芯脱模动作,实现了产品的自动化注塑生产。模具结构新颖,为同类产品的注塑模具设计提供了有益参考。

[1] 于盛睿,曹利钢,冯浩,等.家用吸尘器盖板的侧轨道抽芯注塑模设计[J].工程塑料应用,2010,38(4):68-70. Yu Shengrui,Cao Ligang,Feng Hao,et al. Design of injection mould core pulling side rail cover household vacuum cleaner[J]. Engineering Plastics Application,2010,38(4):68-70.

[2] 孙雪娇,张如华,萧辉.一种异向复动抽芯机构的设计与应用[J].工程塑料应用,2012,40(7):57-59. Sun Xuejiao,Zhang Ruhua,Xiao Hui. Design and application of a different kind of core pulling mechanism[J]. Engineering Plastics Application,2012,40(7):57-59.

[3] 李源,郭辰光,李威力.薄壁电子机壳侧向抽芯注塑模具设计[J].塑料工业,2015,43(8):45-47. Li Yuan,Guo Chenguang,Li Weili. Design of the side-core pulling injection mold for the thin shell of electronic part[J]. China Plastics Industry,2015,43(8):45-47.

[4] 杨志立,黄诚驹.斜滑块内侧抽芯注射模设计[J].模具工业,2013,39 (2):52-54. Yang Zhili,Huang Chengju. Slanted slider inside core-pulling injection mould for lamp back cover[J]. Die & Mould Industry,2013,39 (2):52-54.

[5] 张维合.汽车水箱左右盖复杂抽芯注塑模设计[J].工程塑料应用,2013,41(1):57-60. Zhang Weihe. Design of complicated core pulling injection mold for car water tank left and right cover[J]. Engineering Plastics Application,2013,41(1):57-60.

[6] 陈怀民.双滑块弯销内抽芯机构设计[J].工程塑料应用,2013,41(9):84-88. Chen Huaimin. The design of core pulling mechanism in double slide block[J]. Engineering Plastics Application,2013,41(9):84-88.

[7] 孙雪娇,张如华,萧辉.一种异向复动抽芯机构的设计与应用[J].工程塑料应用,2012,40(7):57-59. Sun Xuejiao,Zhang Ruhua,Xiao Hui. Design and application of a different kind of core pulling mechanism[J]. Engineering Plastics Application,2012,40(7):57-59.

[8] 李谟树.带侧向抽芯与内置哈夫式滑块结构的注射模设计[J].工程塑料应用,2011,39(5):86-89. Li Moshu. Design of the injection mould core pulling and inner half slider with side[J]. Engineering Plastics Application,2011,39(5):86-89.

[9] 姜韬远,程方启,韩立艳,等.动模板驱动式T型槽斜向抽芯脱模结构设计[J].江苏科技信息,2015(14):53-55. Jiang Taoyuan,Cheng Fangqi,Han Liyan,et al. A kind of dynamic template-driven T-slot diagonal pulling ejection structure design[J]. Jiangsu Science and Technology Information,2015(14):53-55.

[10] 陈怀民.双滑块弯销内抽芯机构设计[J].工程塑料应用,2013,41(9):84-88. Chen Huaimin. Design of double sliders forniciform dowel inside core-pulling structure[J]. Engineering Plastics Application,2013,41(9):84-88.

Injection Mould Design for Multiple Undercut Forming of Noodle Machine Stirring Cup

Zhao Zhanfeng

(Department of Mechanical Engineering, Wenzhou Vocational & Technical College, Wenzhou 325035, China)

According to the problems that demoulding is difficult due to multiple undercuts existed in the noodle machine stirring cup product,the single cavity mould structure was designed. Circular sheet type side gate was used and the automatic removal of the runner scraps was realized. For demoulding requirements of different parts of the product,different demoulding mechanisms were designed,the cavity side undercut was demoulded by the front mould core pulling mechanism,the outer side multiple undercuts in core side was demoulded by the half slide block core pulling mechanism,inner side multiple undercuts in core side was demoulded by the inclined top mechanism,complete ejection of the product was done through ejector plate. Combining the characteristic which the threaded inserts need to be pulled firstly when one side half slide block does core pulling,the composite angle guide pillar + forniciform dowel + thread slide block demoulding mechanism were designed,which successfully realized the demoulding of undercuts in the each local parts of the products. The designed mould finished all side core-pulling demoulding actions,and automatic injection production was achieved.

noodle machine stirring cup;injection mould design;side core-pulling;demoulding;half slide block;multiple undercut;automatic injection

10.3969/j.issn.1001-3539.2016.08.016

联系人:赵战锋,硕士,讲师,模具设计师,主要从事材料成型工艺及模具技术教学和研究工作

2016-05-25