In2O3-10SnO2陶瓷中In4Sn3O12与富Sn析出相特征

2016-09-12侯俊峰周科朝李志友王科甘雪萍

侯俊峰,周科朝,李志友,王科,甘雪萍

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

In2O3-10SnO2陶瓷中In4Sn3O12与富Sn析出相特征

侯俊峰,周科朝,李志友,王科,甘雪萍

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

以SnO2质量分数为10%的共沉淀ITO粉为原料,在1 600 ℃氧气氛下烧结制备ITO陶瓷,采用X线衍射、电子探针、透射电子显微镜、扫描电子显微镜对其物相组成、元素分布和微观结构进行研究。研究结果表明:在In2O3:Sn晶粒内析出纳米尺寸的体心立方结构的富Sn相,晶粒边缘内侧出现低Sn浓度的无析出带,其三晶交界处生成In4Sn3O12晶粒;In2O3:Sn晶内富Sn析出相按照从晶粒中部到晶界边缘尺寸逐渐减小、排布由疏到密的的规律分布;随着保温时间的延长,In4Sn3O12晶粒尺寸、In2O3:Sn晶内的富Sn析出相尺寸和无析出带宽度增大。关键词:ITO陶瓷;In4Sn3O12晶粒;富Sn析出相;微观结构

掺锡氧化铟(ITO)透明导电薄膜具有良好的导电性、可见光波段透过率高、红外光反射性强等特殊的光电性能,在平板显示、液晶显示、有机发光二极管、太阳能电池、传感器等领域得到广泛应用[1-3]。规模化生产大尺寸、高性能ITO薄膜通常采用磁控溅射技术,溅射阴极为高致密的ITO陶瓷靶材[4]。ITO陶瓷靶材制备方法主要有热压法[5]、热等静压法[6]及烧结法[7],其中烧结法因生产效率高、靶材尺寸大、易于实现洁净化生产而成为研究热点[8-9]。烧结法的基本工艺是以共沉淀法ITO粉或In2O3和SnO2混合粉为原料,通过湿法或干法成型后通氧烧结制备ITO陶瓷靶材。目前工业领域应用最广、制备的薄膜导电性和透光性最优的配比是SnO2质量分数占10%的ITO陶瓷靶材[10]。根据In2O3-SnO2相图,1 600 ℃时SnO2在In2O3中的固溶度(质量分数)为 7.01%,低于 10%的比例,并且固溶度随着温度的降低迅速减小[11]。GONZÁLEZ等[12]采用同步辐射高能 X 线衍射技术研究了含10%SnO2的ITO陶瓷在900~1 375 ℃范围内的相转变行为,发现1 375 ℃保温4 h后In4Sn3O12相所占比例达到11.4%。NADAUD等[13]研究了1 550 ℃时SnO2质量分数在0.54%~9.69%范围内对ITO陶瓷相结构的影响,发现当 SnO2质量分量超过 6.48%后会有In4Sn3O12相析出。上述研究均表明:含质量分数10%SnO2的ITO陶瓷在高温烧结过程中必然会有偏离化学计量比的第二相析出,导致陶瓷组分偏析,最终可能影响陶瓷靶材的溅射性能,因此深入研究ITO陶瓷的微观结构及析出相的形成规律具有重要意义。目前关于含10%SnO2的ITO陶瓷微观结构的研究主要集中在对晶粒尺寸及断口形貌的分析[14-16],对烧结过程中析出相的特征及分布规律尚有待进一步研究。本文作者以共沉淀粉为原料在1 600 ℃烧结制备ITO陶瓷,研究陶瓷的微观组织及相结构、析出相的形态和分布规律、工艺参数对析出相的影响,并对析出相的形成机理进行探讨。

1 实验

1.1 ITO陶瓷的制备

以共沉淀法制备的 ITO纳米粉为原料(纯度>99.99%,比表面积为35 m2/g,SnO2质量分数为10%),Zschimmer-Schwarz公司Dolacol-D2006型表面活性剂为分散剂,氨水(分析纯)调整浆料pH。采用球磨分散方式配置成pH=9、固相含量(质量分数)为75%的浆料,室温下胶态成型制备出直径为 100 mm、厚度为15 mm的陶瓷素坯,干燥、脱脂后在氧气氛下升温至1 600 ℃,分别保温2,5和8 h,以10 ℃/min的冷却速率降至1 000 ℃后炉冷至室温。

1.2 样品的分析表征

以1 600 ℃烧结2 h制备的ITO陶瓷作为分析样品,在ITO陶瓷上取截面(长×宽)为5 mm×5 mm的小样,采用RIGAKU公司D/MAX-RA型X线衍射仪分析样品相结构;样品表面研磨抛光后采用JEOL公司 JXA-8530F型场发射电子探针显微分析仪分析截面元素分布;取直径3 mm、厚度0.15 μm的样品离子减薄后采用JEOL公司JEM-2100F型透射电子显微镜分析内部结构及微区成分。将不同保温时间制备的陶瓷样品表面抛光后在盐酸及硝酸混合液中腐蚀 15 min,然后采用FEI公司Nova NanoSEM230型扫描电子显微镜观察样品显微结构。

2 结果与讨论

2.1 物相分析

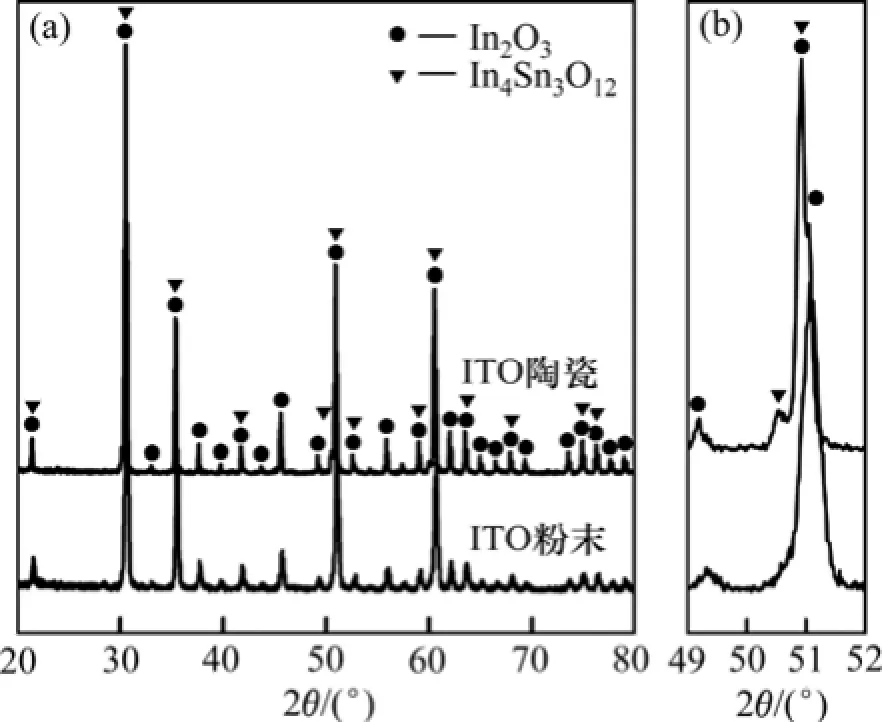

图1所示为ITO粉末及1 600 ℃烧结2 h后陶瓷的XRD谱。由图1可以看出:ITO粉末为单一立方In2O3(PDF 06-0416)相,经1 600 ℃烧结后陶瓷主相为立方In2O3相,二者与标准In2O3相比衍射峰位均向小角度方向偏移,这是由于 Sn以替位原子的形式进入In2O3晶格中形成In2O3:Sn固溶体引起晶格畸变,导致衍射峰位偏移。由于标准立方 In2O3相的三强衍射峰位角为30.58°,35.46°和51.03°,在向小角度方向偏移后前二者与 In4Sn3O12相(PDF 88-0773)三强衍射峰位角30.24°,30.56°和35.34°几乎重合,所以 In4Sn3O12相的三强特征峰无法与In2O3相进行区分,但在2θ为50.64°处出现明显的 In4Sn3O12相的特征峰(图1(b)),因此陶瓷主要由立方In2O3相的In2O3:Sn与In4Sn3O12组成,这与KIM等[5]的研究结果相同。另外,比较ITO陶瓷与粉末的衍射峰形,前者衍射峰明显变窄且更为尖锐,表明烧结后晶粒充分长大、晶型趋于完整。

图1 ITO粉末及1 600 ℃烧结2 h后陶瓷的XRD谱Fig.1 XRD patterns of ITO powders and ceramic sintered at 1 600 ℃ for 2 h

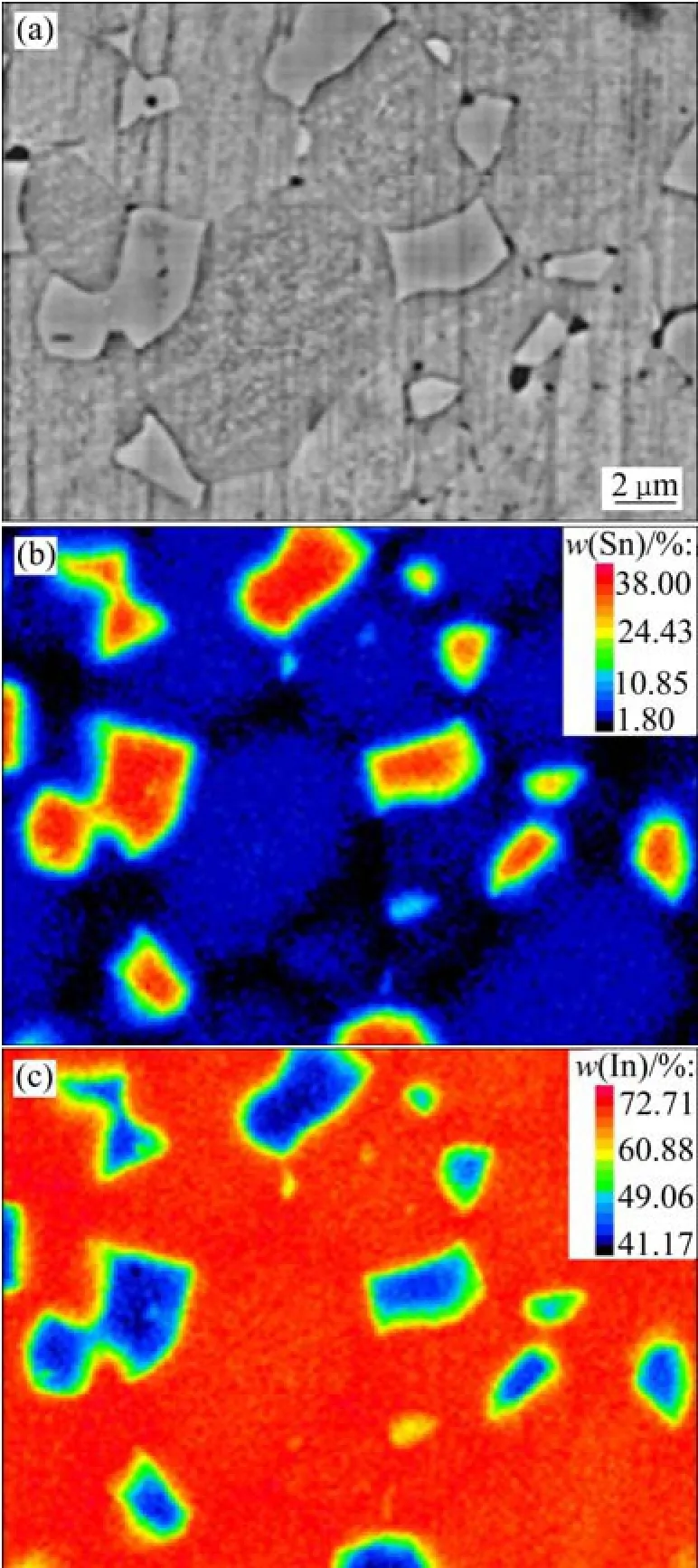

图2 1 600 ℃烧结2 h后ITO陶瓷的电子探针分析结果Fig.2 EPMA analysis results of ITO ceramic sintered at 1 600 ℃ for 2 h

为了进一步分析ITO陶瓷中各相的分布状态,对样品进行元素面扫描分析。图2所示为1 600 ℃烧结2 h后ITO陶瓷电子探针分析结果。由图2(a)可以看出:ITO陶瓷晶粒尺寸不均匀,大晶粒粒度为5~8 μm,其三晶交汇处出现2~4 μm的小晶粒。元素面扫描分析显示在大晶粒三晶交汇处的小晶粒出现明显的 Sn元素富集,而且沿着大晶粒晶界边缘产生Sn元素的“空白区”(图2(b))。大晶粒内In元素质量分数相对较高,在与小晶粒交界处存在In元素的过渡层;在大晶粒内部In元素分布并不均匀,出现非常多的低In质量分数的微小区域;大晶粒晶界附近In元素质量分数最高(图2(c)),这与Sn元素在该区域的低含量分布相对应。根据上述分析可知:大晶粒为In2O3:Sn相,其三晶交汇处的小晶粒为In4Sn3O12相,大晶粒内部的低In质量分数的微小区域可能是从过饱和的In2O3:Sn固溶体中析出的富Sn相,XRD分析并没有检测到该析出相的特征峰,可能是由于其质量分数较低所致。

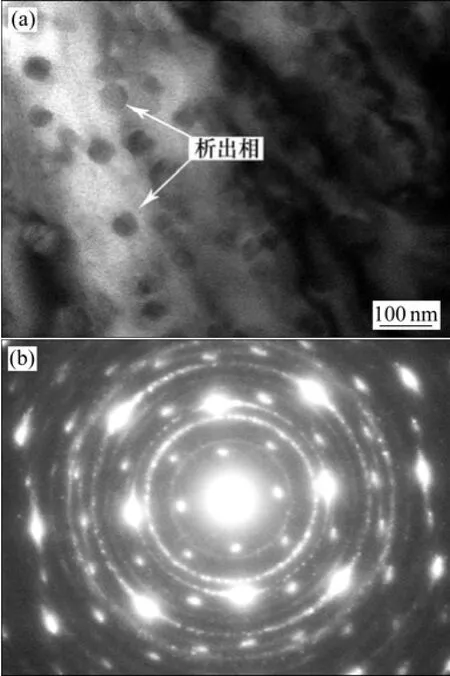

2.2 In2O3:Sn晶内析出相结构分析

图3 1 600 ℃烧结2 h后ITO陶瓷中In2O3:Sn晶粒的TEM照片和选区电子衍射花样Fig.3 TEM image and SAED pattern of In2O3:Sn grain in ITO ceramic sintered at 1 600 ℃ for 2 h

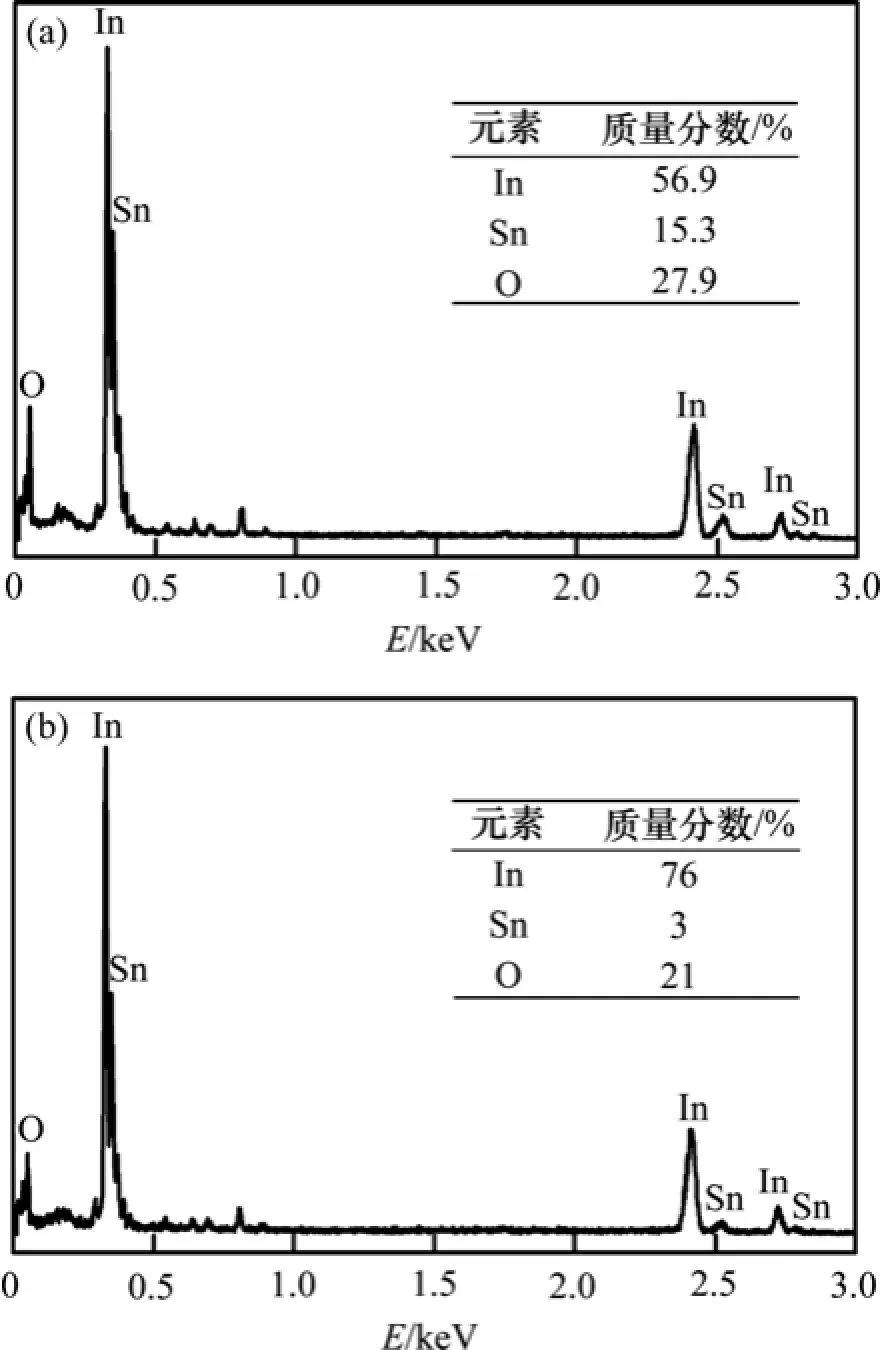

为进一步确定析出相组分,采用TEM能谱对析出相与基体In2O3:Sn进行化学组分分析,结果如图4所示。结果显示析出相与基体In2O3:Sn中In原子质量分数分别为56.9%和76.0%,对应的Sn原子质量分数为15.3%和3.0%,说明析出相为低In含量的富Sn相。结合图3的分析结果可知,In2O3:Sn晶粒中析出相为体心立方结构的富Sn相,这些析出相对应着EPMA分析中In2O3:Sn晶粒内低In高Sn的微小区域。

图4 析出相和In2O3:Sn基体的TEM能谱Fig.4 TEM-EDX spectrums of precipitate and In2O3:Sn matrix

2.3 In4Sn3O12晶粒的形成机理及分布规律

图5所示为1 600 ℃保温不同时间后ITO陶瓷的SEM 像。由图5可以看出:In4Sn3O12晶粒均出现在In2O3:Sn晶粒的三晶交汇处,保温时间对In2O3:Sn晶粒尺寸没有明显影响,但In4Sn3O12晶粒尺寸随着保温时间的延长逐渐增大,保温8 h后部分In4Sn3O12晶粒长大至6 μm。由于共沉淀法制备的ITO粉为SnO2过饱和的亚稳态结构,而ITO陶瓷则趋于热力学平衡状态,因此在制备陶瓷的热处理过程中,过饱和 SnO2必然会析出并与 In2O3反应形成第二相[12]。根据In2O3-SnO2相图,1 600 ℃时SnO2在In2O3中的固溶度仅为7.01%,低于ITO粉10% SnO2的化学计量比,且处于In2O3与In4Sn3O12的两相区[11],所以在析出反应化学驱动力作用下,过饱和的SnO2从In2O3:Sn晶粒中析出,在晶界处反应并形核生成In4Sn3O12。由于晶界上原子排布紊乱且结构疏松,成为原子扩散的“短程通道”,而三晶交汇处有 3条晶界作为扩散通道,Sn4+和O2-在该处优先析出,因此成为 In4Sn3O12晶粒的最佳生长位置。随着保温时间的延长,新析出的Sn4+和O2-在已生成的In4Sn3O12表面反应并以其为模板外延生长,尺寸进一步增大,同时在一定程度上抑制了In2O3:Sn晶粒的长大。

图5 ITO陶瓷在1 600 ℃保温不同时间的SEM像Fig.5 SEM images of ITO ceramic sintered at 1 600 ℃ for different time

2.4 In2O3:Sn晶内富 Sn析出相的形成机理及分布规律

图6所示为1 600 ℃保温不同时间后ITO陶瓷中In2O3:Sn晶粒的SEM像。由图6可以看出:In2O3:Sn晶粒中部的富 Sn析出相粒子的尺寸最大且分布相对稀疏,越靠近晶界边缘,富Sn析出相粒子尺寸越小,分布越密集,沿晶界向内有明显的无析出带。随着保温时间的延长,位于 In2O3:Sn晶粒中间区域的富 Sn析出相粒子尺寸增大,粒子间距变长,沿晶界边缘的无析出带宽度增大。结合EPMA分析结果,无析出带对应着Sn元素的“空白区”,该区域内In元素含量最高。由于晶界附近存在晶格畸变和大量缺陷作为扩散通道,晶界边缘的 Sn4+和 O2-快速向晶界迁移并生成稳定的In4Sn3O12相,加之扩散距离较短,使该区域内SnO2过饱和度迅速降低,形成低Sn含量的无析出带。在远离晶界的晶粒中间区域,受扩散距离的限制,过饱和的SnO2在In2O3:Sn晶内析出并形成富Sn相。当In2O3:Sn基体中 SnO2含量逐渐降低并接近平衡含量时,为了减小整个体系的界面能,在Ostwald熟化作用下,小尺寸的析出相逐渐消失,部分大尺寸析出相长大,相互间距离增大。保温时间越长,扩散进行的越充分,富 Sn析出相尺寸和无析出带宽度越大。在靠近Sn元素的“空白区”,由于SnO2过饱和度相对较低,在析出反应过程中无法提供更多的富 Sn析出相生长所需的SnO2,因此该区域富Sn析出相尺寸较晶粒中间区域小。

图6 1 600 ℃保温不同时间后ITO陶瓷中In2O3:Sn晶粒的SEM像Fig.6 SEM images of In2O3:Sn grains in ITO ceramic sintered at 1 600 ℃ for different time

3 结论

1) 采用共沉淀 ITO粉烧结制备的陶瓷主晶相为In2O3:Sn相,次晶相为In4Sn3O12相,In2O3:Sn晶内出现纳米尺寸的体心立方结构的富Sn析出相,In2O3:Sn晶界边缘内侧形成低Sn含量的无析出带。

2) In4Sn3O12在ITO陶瓷中In2O3:Sn晶粒的三晶交汇处形成,一定程度上抑制了In2O3:Sn晶粒的进一步长大,其尺寸随着保温时间的延长而增大,1 600 ℃保温8 h后部分晶粒长大至6 μm。

3) In2O3:Sn晶内析出的富Sn相粒子的尺寸和间距由晶粒中间区域向晶界边缘逐渐减小,且随着保温时间的延长析出相尺寸和晶界内侧的无析出带宽度增大。

[1] 李晏平, 刘志宏, 李玉虎, 等. 烧结气氛和温度对 In2O3和SnO2及其混合粉烧结行为的影响[J]. 中国有色金属学报,2014, 24(1): 221-228. LI Yanping, LIU Zhihong, LI Yuhu, et al. Effects of sintering atmosphere and temperature on sintering behaviors of In2O3,SnO2and their mixed powders[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 221-228.

[2] LEE K Y, CHOIG W, KIM Y J, et al. Chemical mechanical polishing characteristics of ITO thin films prepared by RF magnetron sputtering[J]. Journal of the Korean Physical Society,2012, 60(3): 388-392.

[3] HOUNG B, WANG A. Characterization of indium tin oxide films by RF-assisted DC magnetron sputtering[J]. Applied Surface Science, 2012, 258(15): 5593-5598.

[4] ZHANG W, ZHU G S, ZHI L, et al. Structural, electrica and optical properties of indium tin oxide thin films prepared by RF sputtering using different density ceramic targets[J]. Vacuum,2012, 86(8): 1045-1047.

[5] KIM S M, SEO K H, LEE J H, et al. Preparation and sintering of nanocrystalline ITO powders with different SnO2content[J]. Journal of the European Ceramic Society, 2006, 26(1): 73-80.

[6] 彭平, 陈敬超, 王鹏, 等. 高致密ITO靶材制备工艺的研究现状和发展趋势[J]. 材料热处理技术, 2012, 41(24): 31-34. PENG Ping, CHEN Jingchao, WANG Peng, et al. Preparation process research status and development trend of high density ITO target[J]. Material & Heat Treatment, 2012, 41(24): 31-34.

[7] 王玥, 刘家祥, 刘宸. 成型工艺对烧结法制备ITO靶材的影响[J]. 有色金属, 2010, 62(4): 30-33. WANG Yue, LIU Jiaxiang, LIU Chen. Effect of forming process on ITO targets preparation by sintering method[J]. Nonferrous Metals, 2010, 62(4): 30-33.

[8] ZHU G S, YANG Z P, ZHI L, et al. Preparation and sintering behavior of the tin-doped indium oxide nanopowders[J]. Journal of American Ceramic Society, 2010, 93(9): 2511-2514.

[9] 张维佳, 王天民, 糜碧, 等. 纳米ITO粉末及高密度ITO靶制备工艺的研究现状[J]. 稀有金属材料与工程, 2004, 33(5):449-453. ZHANG Weijia, WANG Tianmin, MI Bi, et al. Technological development of preparing nanosized ITO powder and ultra high density ITO target[J]. Rare Metal Materials and Engineering,2004, 33(5): 449-453.

[10] MEDVEDOVSKI E, SZEPESI C J, YANKOV O. Indium tin oxide nanosized transparent conductive thin films obtained by sputtering form large size planar and rotary targets[C]// LU K. Processing of Nanoparticle Materials and Nanostructured Films. Hoboken: John Wiley & Sons, Inc, 2010: 125-145.

[11] HEWARD W J, SWENSON D J. Phase equilibria in the pseudo-binary In2O3-SnO2system[J]. Journal of Materials Science, 2007, 42(17): 7135-7140.

[12] GONZÁLEZ G B, MASON T O, OKASINSKI J S, et al. Determination of the solubility of tin in indium oxide using in situ and ex situ X-ray diffraction[J]. The American Ceramic Society, 2012, 95(2): 809-815.

[13] NADAUD N, LEQUEUX N, NANOT M. Structural studies of tin-doped indium oxide (ITO) and In4Sn3O12[J]. Journal of Solid State Chemistry, 1998, 135(1): 140-148.

[14] MEDVEDOVSKI E, ALVAREZ N, YANKOV O, et al. Advanced indium-tin oxide ceramics for sputtering targets[J]. Ceramics International, 2008, 34(5): 1173-1182.

[15] LIU Chen, LIU Jiaxing, WANG Yue. Preparation of indium tin oxide targets with a high density and single phase structure by normal pressure sintering process[J]. Rare Metals, 2011, 30(2):126-130.

[16] SUNDE T O L, EINARSRUD M A, GRANDE T. Solid state sintering of nano-crystallin indium tin oxide[J]. Journal of the European Ceramic Society, 2013, 33(3): 565-574.

[17] 陈世朴, 王永瑞. 金属电子显微分析[M]. 北京: 机械工业出版社, 1982: 68-69. CHEN Shipu, WANG Yongrui. Metal electronic microscopic analysis[M]. Beijing: China Machine Press, 1982: 68-69.

(编辑 陈爱华)

Characteristics of In4Sn3O12and Sn-rich precipitate in In2O3-10SnO2ceramic

HOU Junfeng, ZHOU Kechao, LI Zhiyou, WANG Ke, GAN Xueping

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

ITO ceramics were prepared using co-precipitation powders which contained 10% SnO2. The samples were sintered at 1 600 ℃ for different time in oxygen atmosphere. The phase composition, element distribution and microstructure of ceramics were studied by XRD, EPMA, TEM and SEM. The results show that nanosized Sn-rich phase with body-centered cubic structure precipitates in In2O3:Sn grains. Meanwhile, In4Sn3O12grains form at triple junctions of In2O3:Sn grains, and precipitate-free zones appear around In2O3:Sn grain boundaries. The sizes and distances of Sn-rich precipitates in In2O3:Sn grains decrease gradually from grain center to grain boundary. Furthermore, the sizes of In4Sn3O12grains and Sn-rich precipitates as well as the width of precipitate-free zones increase with extension of the holding time.

ITO ceramic target; In4Sn3O12grains; Sn-rich precipitate; microstructure

TN304.2

A

1672-7207(2016)05-1494-06

2015-07-18;

2015-09-12

湖南省科技计划项目(2014GK2011) (Project(2014GK2011) supported by Hunan Science and Technology Plan)通信作者:甘雪萍,博士,副研究员,从事高性能功能材料的研究;E-mail: ganxueping@csu.edu.cn