纯电动汽车电子加速踏板可靠性控制研究*

2016-09-09邓元望郑潮雄

邓元望,吴 浩,陈 宇,郑潮雄

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

纯电动汽车电子加速踏板可靠性控制研究*

邓元望†,吴浩,陈宇,郑潮雄

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙410082)

为确保加速踏板信号的可靠性,采用非接触式霍尔传感器作为电子加速踏板位置传感器,对踏板位置传感器信号提出一种改进的一阶低通滤波算法,进行2次滤波消除信号突变,并结合电动汽车电机驱动特性对加速踏板位置传感器信号进行故障诊断.通过建立踏板信号控制模型仿真,测试了整个控制过程的可靠性.结果表明,踏板信号出现毛刺及过高、过低或同步误差较大等异常时能准确判断出各种故障状态,该控制方式可满足纯电动汽车电子加速踏板可靠性控制的要求.

纯电动汽车;加速踏板信号;一阶低通滤波;故障诊断;可靠性

纯电动汽车行驶过程中,驾驶员的意图大多是通过操作加速踏板来实现,加速踏板信号的及时、准确响应是满足驾驶员良好操控性能要求的重要环节.作为整车控制的关键输入信号,加速踏板信号的准确性和可靠性是行车安全的必要保证[1].

目前,国内外对加速踏板信号可靠性控制研究较少,对此的相关研究主要集中在防误踩加速踏板信号的检测识别[2-4]、加速踏板信号的滤波处理[5-7]以及故障诊断策略[8].文献[5]通过设定防抖限值与连续2次加速踏板信号采样差值比较对加速踏板信号进行平滑和防抖处理,同时采用算术平均和加权平均的方法对踏板信号进行滤波.文献[6]提出了限幅滤波和中位值平均滤波的联合滤波方法,实质上此方法是一种防脉冲扰动中位值滤波算法,对于加速踏板信号中偶然出现的脉冲性干扰,能有效消除由于脉冲干扰所引起的采样值偏差.文献[7]提出一种智能滤波算法,通过加速踏板开度在不同范围内相应调整一阶低通滤波系数,来保证滤波的灵敏度和平稳度.文献[8]提出混合动力汽车踏板信号处理相关方法,进行两路加速踏板信号并行处理和同步异常处理,将信号的故障诊断错误类型进行细分并且编写了相应故障诊断代码.以上研究大多集中在传统接触式电位计式加速踏板位置传感器,而电位计传感器在工作过程中有机械磨损,其可靠性和耐久性相对非接触式加速踏板位置传感器较差[9].对加速踏板信号的滤波算法多针对偶然噪声干扰的消除和数据的平滑处理,而对周期性干扰信号滤波考虑较少,现有的一阶低通滤波对周期性噪声干扰有很好的抑制作用,但是没有兼顾消除信号中的偶然抖动.同时,对加速踏板信号的故障诊断多是对加速踏板信号大于设定门限值且持续时间超过设定时间后直接将加速踏板信号输出作零处理,而忽略了加速踏板从错误状态到正确状态时,加速踏板信号会从之前的零突变到当前的信号值,导致加速踏板信号的突变,对平顺性造成严重影响.

针对上述问题,本文以某纯电动汽车为研究对象,采用非接触式霍尔传感器的加速踏板可靠性控制进行研究,对加速度踏板信号采用动态调整滤波系数一阶低通滤波算法和限幅消抖两次滤波,并对相应的传感器信号进行故障诊断,最后通过建模仿真对可靠性控制进行验证.

1 非接触式霍尔传感器原理

目前采用的电子加速踏板,主要由踏板机械结构、位置传感器以及线路和相关附件组成.电子加速踏板通过位置传感器采集当前踏板位置信号传送给整车控制器进行运算处理后,通过CAN总线发送给电机控制器进而精确控制电机扭矩输出.本文采用的非接触式加速踏板位置传感器是一种霍尔效应(芯片)式旋转位置传感器,其主要由磁铁和霍尔IC芯片组成,霍尔IC芯片安装在加速踏板的芯轴上固定不动,2个磁铁安装在加速踏板的旋转部件上,可随加速踏板一起动作.为保证信号的可靠,纯电动汽车电子加速踏板一般采用冗余设计,在加速踏板芯轴上安装了2个霍尔IC芯片,相当于2个加速踏板位置传感器.工作时,随着当前踏板位置(α)的变化,与加速踏板联动的永久磁铁随加速踏板的动作而一起旋转,改变磁铁与霍尔元件之间的相对位置,从而改变了磁力线射入霍尔元件的角度,也就改变了霍尔元件输出的电压值[10].

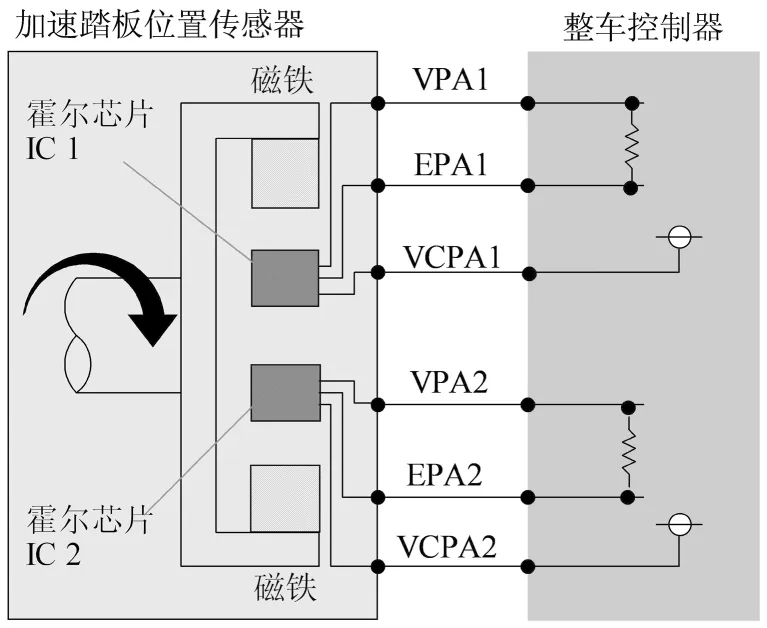

非接触式加速踏板位置传感器与整车控制器(VCU)之间的线路连接如图1所示,VCPA1和VCPA2是2个霍尔效应式旋转位置传感器的电源线,由整车控制器电压转换电路提供±5 V DC电压,EPA1和EPA2是2个传感器的搭铁线,VPA1和VPA2是2个传感器的信号线,2个霍尔效应式旋转位置传感器根据加速踏板位置产生的电压信号由这2根线传送给整车控制器.

图1 非接触式加速踏板传感器电路原理

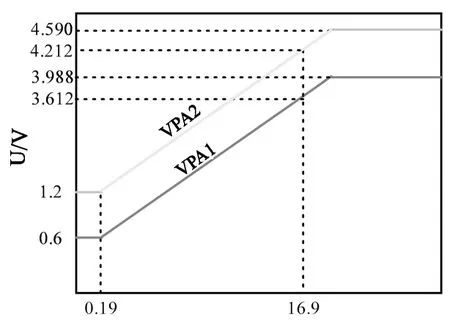

非接触式加速踏板位置传感器的2个踏板位置信号电压特性如图2所示,为了信号的可靠性和功能自测试的需要,以传感器VPA2信号为主踏板位置信号,传感器VPA1信号为辅助踏板位置信号以判断检测VPA2信号的正确性.使VPA2的信号电压与VPA1的信号电压值差值始终为0.6 V,在加速踏板完全放松的时候,测得VPA2的电压约为1.2 V,测得VPA1的电压约为0.6 V;当加速踏板完全踩下的时候,测得VPA2的电压约为4.212 V,测得VPA1的电压约为3.612 V.

α/(°)

2 电子加速踏板信号处理

2.1滤波算法

车辆行驶过程中,工况复杂多变,路面不平、驾驶员位置的抖动及加速踏板设计的灵敏度均会造成加速踏板信号的抖动,此外加速踏板信号还受整车高压电管理系统运行带来的电磁干扰,因此,加速踏板位置传感器输出的电压模拟信号传送给整车控制器VCU处理之前,要经过滤波处理除去信号中的抖动和干扰,从而得到较准确的信号.为满足控制器获取加速踏板信号的实时性要求,一般将加速踏板的信号采集和滤波算法放置到中断服务程序,并将加速踏板电压信号标定为加速踏板开度.纯电动汽车整车控制器运算资源相对充足,可以采用数字滤波,在控制单元中使用软件编程实现普通硬件滤波功能,常用的一阶低通滤波针对周期性干扰信号有很好的抑制作用,滤波结果平稳度高但是灵敏度低,造成相位滞后.本文在上述方法的基础上进行改进,改进的方法能够动态地调整一阶低通滤波的滤波系数,并能兼顾灵敏度和平稳度.

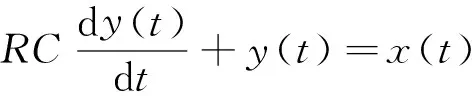

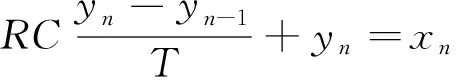

一阶RC低通滤波数学微分方程为:

(1)

式中:R,C分别为RC电路的电阻和电容值;x(t)为系统激励源;y(t)为系统响应;t为采样时间.假设采样周期为T,且T≤RC,则微分方程可转化为离散式差分方程:

(2)

令一阶低通滤波的滤波系数k=T/(T+RC) ,则有:

(3)

式中:xn为第n次滤波前的采样值;yn为第n次滤波后的采样值;fc为一阶低通滤波的截止频率.传统的一阶低通滤波中的滤波系数由采样频率决定,一般固定不变.如图3所示,当设定滤波系数较小时,平稳度好,但是灵敏度差;当设定滤波系数较大时,响应速度快,但是平稳性差.

当驾驶员快速踩下加速踏板时,期望车速迅速提升,即要求加速踏板开度迅速变化,控制电机及时输出较大的转速,加速踏板信号按照正常增加速率变化,难以满足车辆的加速性能.若根据加速踏板信号(开度)的变化动态调整滤波系数值使之随加速踏板信号的快速增加,相应加速增大,则可以在一定程度上满足驾驶员的加速要求.

t/s

t/s

滤波系数的自动调整如下:

1)当滤波后的采样值在加速踏板开度小范围内波动,判断小于设定值20%时,滤波系数取较小的值0.24,增加抗干扰能力,保证加速踏板起步阶段平稳度.

2)当滤波后的采样值在加速踏板开度中等范围内波动,判断小于80%且大于20%时,根据采样后的加速踏板开度值与20%的差值变化,逐步提高滤波系数,同时比较连续2次滤波后采样值是否均大于或均小于上一次采样值,若不是,说明数据变化方向不一致,有抖动,则波动系数清零,忽略本次采样值而重新采样.

3)当滤波后的采样值在加速踏板开度大范围内波动,判断大于设定值80%时,滤波系数取较大值0.9,增加响应速度,保证加速性能要求.

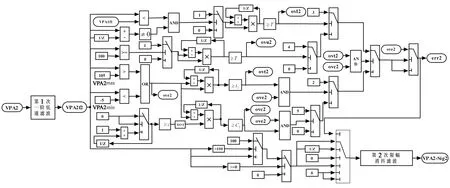

在Simulink仿真模块中建立滤波系数动态调整一阶低通滤波控制模型如图4所示.用正弦信号与白噪声信号的叠加作为模拟加速踏板输入开度信号,通过与设定的踏板开度值比较判断踏板信号的取值范围,然后分别采用相应滤波系数进行滤波,滤波结果如图5所示.

图4 一阶低通滤波控制模型

t/s

2.2故障诊断

2.2.1两路信号并行处理

经过第1次滤波处理,除去加速踏板位置传感器信号中的干扰后,为了进一步确保信号的可靠性,还需要对加速踏板位置传感器信号进行必要的故障诊断,以检测踏板信号输出值是否超出正常范围,或者在正常范围内,是否出现信号值变化不合理等错误,并及时采取相应的措施.对两路加速踏板位置传感器信号进行并行处理,得到两路加速踏板位置传感器信号及表征2个加速踏板位置传感器信号错误状态标识位.

以加速踏板位置传感器VPA2信号为例,图6为并行处理控制模型.经过一阶低通滤波后输出滤波信号VPA2f2,首先进行最大最小门限比较来判断信号输出值是否超出正常范围:将滤波信号VPA2f2与加速踏板完全踩下时的输出最大门限VPA2max(本文预设为开度值105%)和加速踏板完全松开时的输出最小门限VPA2min(本文预设为开度值-5%)进行比较,若其值大于预设最大门限,输出门限处理后信号为100%,同时置位信号超限标识位ove2;若其值小于预设最小门限,输出门限处理后信号为0%,置位信号超限标识位ove2;若其值处于预设最大门限和最小门限之间,直接输出门限处理后信号为VPA2f2,清零信号超限标识位ove2.

图6 并行处理控制模型

为了进一步确认超限状态,采用宽度检测和频度检测:宽度检测是检测超限错误信号持续出现时间是否超过设定时间,频度检测是在设定时间周期内检测超限错误信号累计出现的次数是否超过设定次数.在宽度检测中,设定时长t2=50 ms,若超限标识位ove2等于1时,持续时间大于50 ms,超限状态判断为确认连续超限状态,则置位持续超限状态确认标识位ovt2;若持续时长小于50 ms,超限状态判断为不确定连续超限状态,则清零持续超限确认标识位ovt2,此时输出前一步长输出信号.在频度检测中,设定时间周期T2为检测时间频度,设定次数C2=25,则在该时间周期内,若超限标识位ove2连续置位次数超过25次,超限状态判定为确认累计超限状态,置位累计超限确认标识位ovc2,否则超限状态判定为不确定累计超限状态,清零累计超限确认标识位ovc2,此时输出前一步长输出信号.

其次,判断输出滤波信号VPA2f2是否由于零点漂移和线路断路等原因导致信号过低或者由于短路等原因导致信号过高:在系统运行时间T过程中,若滤波后信号VPA2f2始终达不到加速踏板开度值的80%,即始终小于传感器信号VPA1滤波后的值VPA1f1,则判定信号过低,置位传感器VPA2信号过低标识位ovl2;若滤波后信号VPA2f2始终为满开度值100%,则判定信号过高,置位传感器VPA2信号过高标识位ovu2.然后进行错误状态判定,当ove2=0,ovt2=0,ovc2=0,ovl2=0,ovu2=0时,判断为传感器电压信号正确状态,且置位错误状态标识位err2;当ove2=1,ovt2=0,ovc2=0,ovl2=0, ovu2=0时,判断为传感器电压信号不确定错误,令错误状态标识位err2为1;当ove2=1,ovt2=1 时,判断为传感器故障状态,令错误状态标识位err2为2;当ovl2=1时,判断为传感器电压信号过低状态,令错误状态标识位err2为3;当ovu2=1时,判断为传感器电压信号过高状态,令错误状态标识位err2为4;当ove2=1,ovc2=1,判断为传感器间歇故障状态,令错误状态标识位err2为5.

若加速踏板信号VPA2的错误状态标识位满足err2=0或err2=3,此时输出经门限处理后的信号;若err2=1,则输出前一时刻步长的信号;若err2=2或err2=4或err2=5,则输出信号为零.最后进行第2次滤波,采取在信号处于上升沿时进行限幅消抖滤波,信号处于下降沿时不滤波,消除(减少)信号由错误状态恢复到正确状态时其值由零突变到当前输出信号值的冲击,得到输出信号VPA2_Sig2.

2.2.2同步校验

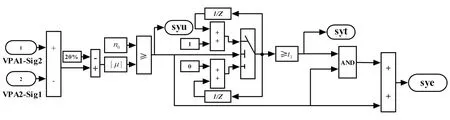

对两路加速踏板信号分别进行故障诊断处理后,还要通过判断加速踏板信号的相关性是否合理,来最终选择加速踏板位置传感器信号输出.图7为同步校验控制模型,首先进行同步异常判断,将第2次滤波处理后得到的两路输出信号VPA1_Sig2和VPA2_Sig1相差减去20%再取绝对值与设定门限值n0(传感器VPA1与VPA2电压信号值相差为0.6 V,对应标定后的加速踏板开度信号值相差为20%,允许5%的误差,故本文设定n0为5%)比较, 若大于门限值n0,令同步异常标识syu为1;否则令同步异常标识syu为0.其次进行步异常确认,在系统运行一个周期内,若大于门限值的累计次数超过预设值t3,令同步异常确认错误标识位syt为1;否则,令同步异常确认错误标识位syt为0.最后进行同步错误状态判定,当syu=0,syt=0时,判定为同步正常状态,令同步错误状态标识位sye为0;当syu=1,syt=0时,判定为不确认同步异常状态,令sye同步错误状态标识位为1;当syu=1,syt=1时,判定为确认同步异常状态,令同步错误状态标识位sye为2.

图7 同步校验控制模型

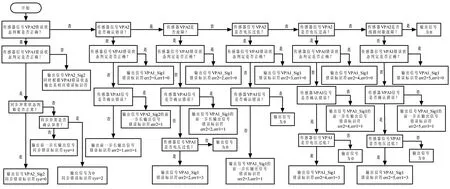

2.2.3信号选取

图8为加速踏板传感器信号选取流程图.首先判断2个传感器错误状态,若2个传感器信号均正确,进一步判断同步是否异常,当同步也未出错,则加速踏板传感器信号输出优先选用VPA2_Sig2 ,当同步确认异常,则输出信号为0,若出现同步异常不确定,则选取前一步长信号作为输出信号.若两路传感器信号其中一路信号出现确认出错,则输出另一路传感器信号,并按照错误状态标识位输出其相应的故障诊断代码.若其中一个传感器信号输出不确认错误,则进一步判断另一个传感器信号输出是否正确,若正确,则输出另一个加速踏板传感器信号和相应故障诊断代码;若不确认错误,则输出前一步长信号,若确认错误,则输出不确认错误的传感器信号的前一步长信号.若两路加速踏板传感器信号均出错,则输出信号为0以及相应两路传感器信号错误标识位和故障诊断代码.

图8 加速踏板传感器信号选取流程

2.2.4故障代码

纯电动汽车电子加速踏板实际工作过程中,只能选用一个加速踏板传感器信号作为有效的踏板位置信号.对踏板信号进行选取的同时,为方便加速踏板传感器信号故障检测,本文根据加速踏板信号错误状态标识位编写相应故障代码并存储在车载诊断装置OBD(On-Board-Diagnostics)里.表1为加速踏板传感器信号状态标识位对应故障代码格式.根据OBD-II编码规则[11],故障代码由一个英文字母和4位数字组成,英文字母表示电控系统代号,P为发动机和变速器电控系统代号;第1位数字表示编码企业代码,0为美国汽车工程师学会(SAE)定义的故障代码;第2位数字表示系统故障代号,1为SAE定义燃油与进气系统故障代号;最后2位数字表示原厂编码顺序代号,用00~99表示.

表1 加速踏板传感器信号错误标识位对应故障代码

3 仿真计算结果

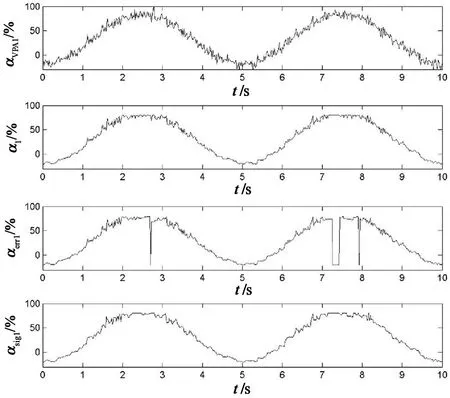

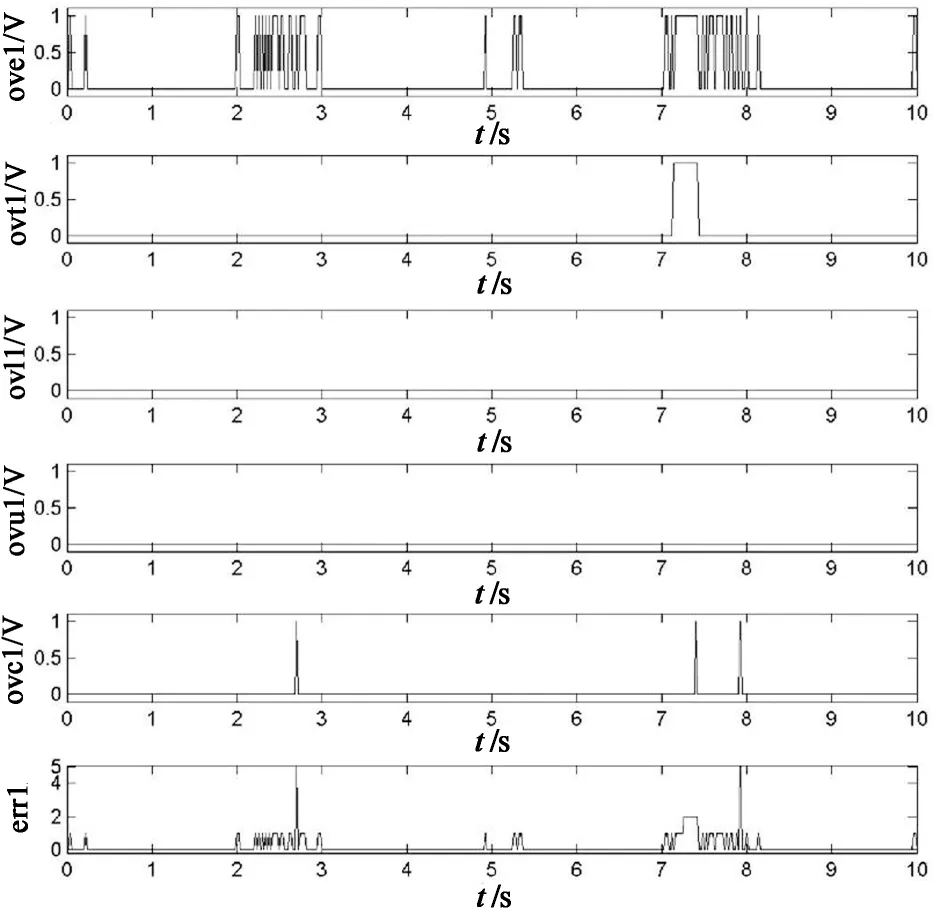

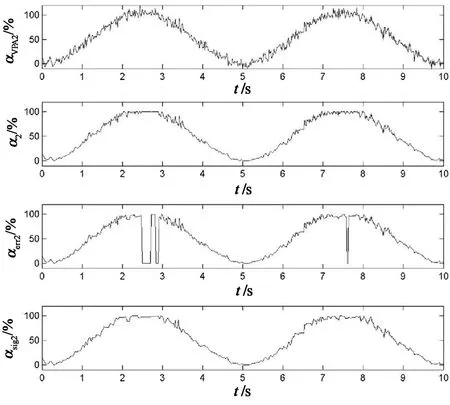

利用dSPACE快速控制原型开发工具,基于Simulink及RTI平台建立仿真模型,采用TargetLink标准C程序代码自动生成工具,并刷写到dSPACE开发的VCU中,构成快速控制原型控制系统.通过信号发生器模拟设定的踏板开度信号,采用正弦信号和白噪声干扰信号叠加作为快速控制原型控制系统的输入.在加速踏板开度小于20%范围内,滤波后信号较平稳,加速踏板开度值超过20%后,随着加速踏板开度值逐步增大,滤波后信号(αsig1和αsig2)跟进输入信号响应逐步加快,加速踏板开度值超过90%后,滤波后信号紧跟输入信号变化,波动较大.在2~3 s之间,两路传感器均出现超限错误(αerr1和αerr2),传感器VPA1在第2.65 s时出现确认累计超限错误,传感器VPA1判断为间歇故障,错误标识位err1取值为5,此时通过错误判断后滤波输出信号为0,所以VPA1信号滤波图中错误判断后滤波图出现一个下降谷峰.传感器VPA2在第2.54 s时出现确认连续超限错误,传感器VPA2判断为信号故障,错误标识位err2取值为2,此时经错误判断后滤波输出信号为0,同样在VPA2信号滤波图中错误判断后,滤波图出现一段下降沿谷值为0%.在4.8 s和5.3 s左右,传感器VPA1信号出现超限错误,但是持续时间很短,传感器VPA1判断为不确认错误,错误标识位err1取值为1;在5 s左右,传感器VPA2信号也出现超限错误,同样持续时间较短,传感器VPA2判断为不确认错误,错误标识位err2取值为1.此时,由于传感器信号VPA1判断为不确认错误,滤波后输出前一步长信号,而前一步长输出信号不为零,故此处没有出现下降突变.在7~8 s时,两传感器信号均出现超限错误,传感器VPA1信号在7.3 s时出现持续超限错误,判断为传感器VPA1信号故障,错误标识位err1取值为2,同样VPA1信号滤波图中出现下降突变;传感器VPA2信号在7.6 s时出现累计超限错误,判断为传感器VPA2间歇故障,错误标识位err2取值为5,此处VPA2信号滤波图中出现下降突变.由于两路传感器电压信号均未出现信号过低和信号过高,所以过低、过高错误标识位一直保持为零.经过第2次滤波之后,两路传感器信号均消除了信号突变,平滑地过渡到正常信号波动.

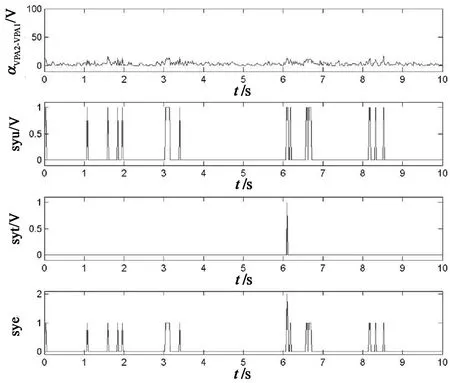

图9—图14为仿真结果.由图9-图12可见,加速踏板输入信号经过第1次自动调整滤波系数一阶低通滤波和门限处理之后(α1和α2),传感器VPA1信号开度值限定在-20%~80%之内(αVPA1),传感器VPA2信号开度值限定在0%~100%之内(αVPA2);在小范围内,如传感器信号VPA2图13和图14为两路加速踏板传感器信号同步(同步输入αVPA2-VPA1,同步输出α12)处理后输出.在1~4 s内出现几次同步超限,但是持续时间较短,同步错误判断为不确认错误,故同步错误标识位sye取值为1.在6.2 s处,出现同步确认错误,同步错误标识位sye取值为2.在2.65 s处,传感器信号VPA1出现间歇故障,同时传感器信号VPA2出现信号故障,所以加速踏板开度输出信号为零,同步输出图中出现下降谷峰.在6.2 s处两路传感器信号均未出现错误,但是同步出现确认错误,此时加速踏板信号输出为零,同步输出图中也出现下降突变.在7.3 s传感器VPA1信号确认错误,但是传感器VPA2信号正确,同步也未出现异常,所以最终加速踏板输出传感器VPA2信号,没出现突变.同样,在7.6 s处虽然传感器VPA2间歇故障,但是传感器VPA1信号正确,所以输出信号不受影响,输出传感器VPA1信号.在8 s处,传感器VPA1出现间歇故障,传感器VPA2信号正确,同步信号输出传感器VPA2信号,故同步输出图也没有下降突变.

图9 VPA1信号滤波仿真结果

图10 VPA1信号故障诊断仿真结果

图11 VPA2信号滤波仿真结果

图12 VPA2信号故障诊断仿真结果

图13 同步信号故障诊断仿真结果

图14 同步信号输出及故障诊断代码仿真结果

4 结 论

基于纯电动汽车电子加速踏板结构和非接触式霍尔传感器原理,建立了加速踏板开度信号滤波、故障诊断及信号选取控制模型,对整个控制过程进行了仿真测试,结果表明:

1) 采用自动调节滤波系数的一阶低通滤波算法,可以根据加速踏板信号开度变化快速跟进调整滤波系数,同时兼顾灵敏度和稳定度;第2次滤波可以有效消除因超限错误产生的信号突变,保证信号的平稳可靠.

2) 通过对加速踏板信号的并行处理和同步处理可以有效检测出加速踏板信号错误来源并输出相应的故障代码,及时根据信号错误状态进行信号仲裁,保证加速踏板信号输出的正确性和可靠性.

3) 输入的加速踏板位置信号经过两次滤波、故障诊断处理后可以输出正确的加速踏板开度,保证踏板信号的可靠性.

[1]AZARIAN A,SIADAT A.A global modular framework for automotive diagnosis[J]. Advanced Engineering Informatics, 2012, 26(1): 131-144.

[2]CHEN Hong-yan,QIU Ya-nan,MA Hui-kai,etal. Application of fuzzy cluster analysis in preventing mistakenly stepping on accelerator peda [C] //International Conference on Computer Science and Service System (CSSS).Nanjing:Curran Associates, Inc,2011.

[3]胡振奇,朱昌吉,李君,等.汽车防误踩加速踏板系统的研发[J].汽车工程, 2011,33(8): 713-716.

HU Zhen-qi, ZHU Chang-ji, LI Jun,etal.Research and development of vehicle accelerator pedal system with misoperation prevention function[J].Automotive Engineering,2011,33(8):713-716.(In Chinese)

[4]尹怡欣,徐令仪,徐雅璠,等.基于旋转编码器的汽车油门误踩检测[J].控制工程,2013,20(4): 611-613.

YIN Yi-xin,XU Ling-yi,XU Ya-fan,etal.Detection of the mistaken pressing accelerator pedal based on encoder[J]. Control Engineering of China, 2013,20(4): 611-613. (In Chinese)

[5]黄万友,程勇,纪少波,等.基于最优效率的纯电动汽车驱动控制策略开发[J].汽车工程, 2013,35(12):1062-1067.

HUANG Wan-you, CHENG Yong, JI Shao-bo,etal.Development of the driving control strategy for battery electric vehicles based on optimum efficiency [J].Automotive Engineering,2013,35(12):1062-1067. (In Chinese)

[6]汪东坪,李舜酩,魏民祥,等.汽车电子加速踏板可靠性控制的研究[J].汽车工程,2012,34(8):713-717.

WANG Dong-ping,LI Shun-ming,WEI Min-xiang,etal.A research on the reliability control for automotive electronic accelerator pedal[J].Automotive Engineering,2012, 34(8): 713-717. (In Chinese)

[7]韦雄,周兴利,冯静,等.基于智能滤波的柴油机电子油门控制策略研究[J].内燃机工程,2014,35(5):77-81.

WEI Xiong ,ZHOU Xing-li,FENG Jing,etal.Control strategy study of electron-controlled throlled for diesel engine based on intelligent filtering[J].Chinese Internal Combustion Engine Engineering, 2014,35(5):77-81. (In Chinese)

[8]曾小华,彭宇君,李胜,等.混合动力汽车加速踏板信号处理方法:中国,CN103552520A[P].2014-02-05.

ZENG Xiao-hua,PENG Yu-jun,LI Sheng,etal.Signal processing method for accelerating pedal of hybrid electric vehicle:China, CN103552520A[P].2014-02-05. (In Chinese)

[9]印友军.基于霍尔原理的非接触式位置传感器的研究与应用[D].上海:上海交通大学机械与汽车工程学院, 2012.

YIN You-jun.Study on non-contact position sensor based on Hall effect and application [D].Shanghai:College of Mechanical and Automotive Engineering,Jiaotong University,2012. (In Chinese)

[10]孟立凡.蓝金辉.传感器原理与应用[M].北京: 电子工业出版社,2008:35-38.

MENG Li-fan,LAN Jin-hui.The principle and application of sensor[M].Beijing:Electronics Industry Press, 2008:35-38. (In Chinese)

[11]郑霞君.新一代故障自诊断系统(OBD-Ⅱ)[J].内燃机, 2003 (3): 34-36.

ZHENG Xia-jun. A new generation of malfunction self-diagnostic system(OBD-II)[J].Internal Combustion Engines, 2003 (3): 34-36. (In Chinese)

Research on Reliability Control for Pure Electric Vehicles Electronic Accelerator Pedal

DENG Yuan-wang†, WU Hao, CHEN Yu, ZHENG Chao-xiong

(State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan Univ, Changsha, Hunan410082, China)

In order to ensure the reliability of the accelerator pedal signal, non-contact Hall sensor was adopted as an electronic accelerator pedal position sensor. In order to ensure the acceleration pedal signal reliability with a non-contact Hall sensor as the electronic accelerator pedal position sensor and the pedal position sensor signal, an improved first-order low-pass filtering algorithm was proposed and combined with the motor driving characteristics of the accelerator pedal position sensor signal fault diagnosis. Through the establishment of the pedal signal control simulation model, the reliability of the whole control process was tested. The results have shown that pedal signal glitches, too high, too low or synchronous error can accurately identify various fault conditions. This control method can meet the reliability control requirements of pure electric automobile electronic acceleration pedal.

pure electric vehicles; accelerator pedal signals;first order low-pass filter;fault diagnosis;reliability

1674-2974(2016)08-0016-09

2015-05-13

湖南省工业支撑计划项目(2013GK2005);湖南省新型工业化专项(2012GK4009)

邓元望(1968-),男,湖南安化人,湖南大学副教授,博士†通讯联系人,E-mail:dengyuanwang610@126.com

TM912.9

A