电控旁通阀涡轮增压器匹配计算研究*

2016-09-09龚金科陈长友胡辽平刘冠麟

龚金科,陈长友†,胡辽平,杨 迪,刘冠麟

(1.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082; 2.湖南天雁机械有限责任公司,湖南 衡阳 421005; 3.湖南涉外经济学院 机械工程学院,湖南 长沙 410205)

电控旁通阀涡轮增压器匹配计算研究*

龚金科1,陈长友1†,胡辽平2,杨迪2,刘冠麟3

(1.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙410082; 2.湖南天雁机械有限责任公司,湖南 衡阳421005; 3.湖南涉外经济学院 机械工程学院,湖南 长沙410205)

采用发动机性能仿真软件GT-power建立了带废气旁通阀电控系统的涡轮增压汽油机模型,基于增压压力随旁通阀开度变化的情况,确定了控制系统的特性参数值.根据不同增压压力下涡前压力的变化规律以及汽油机动力性能的要求对废气旁通阀开度进行标定,分析了增压器与汽油机联合运行性能并进行了实验验证.结果表明,选配的小尺寸涡轮确保了汽油机的低速性能;建立的控制系统实现了对增压压力多目标值的连续控制,高速时没有发生因增压压力过高而导致爆燃和增压器超速的现象.

汽油机;涡轮增压器;电控旁通阀;匹配;数值仿真

涡轮增压已成为发展内燃机节能减排的关键技术之一,而汽油机采用涡轮增压技术却容易出现低速增压压力不足和高速增压压力过高的情况,为改善涡轮增压器的响应特性,国内外研究者已提出了采用可变喷嘴涡轮增压、电辅助涡轮增压、二级涡轮增压、废气旁通涡轮增压、蒸汽辅助涡轮增压等技术[1-5].采用废气旁通阀涡轮增压器与汽油机匹配时,高速工况下采用废气旁通的方法改善增压压力过高的情况,机械控制的废气旁通阀不能根据工况的变化调整放气量,要实现发动机各工况下对目标增压压力的理想控制通常采用电磁废气旁通阀.由于旁通阀的开度会影响涡轮前排气压力,进而会导致进气压力的变化,因此对汽油机与电控旁通阀涡轮增压器的标定匹配进行计算研究具有十分重要的理论和实际意义.

本文使用发动机性能仿真软件GT-power建立了电控旁通阀涡轮增压汽油机模型;利用建立的PID Controller模块对旁通阀执行闭环控制,实现了对多目标增压压力的控制;对发动机与电控执行器参数进行标定,避免了爆燃以及增压器喘振和超速现象;得出外特性各转速目标增压压力下的功率、转矩、燃油消耗率,并对仿真结果进行了实验验证,为涡轮增压器与发动机匹配性能优化提供了参考依据.

1 发动机模型的建立

1.1发动机基本参数

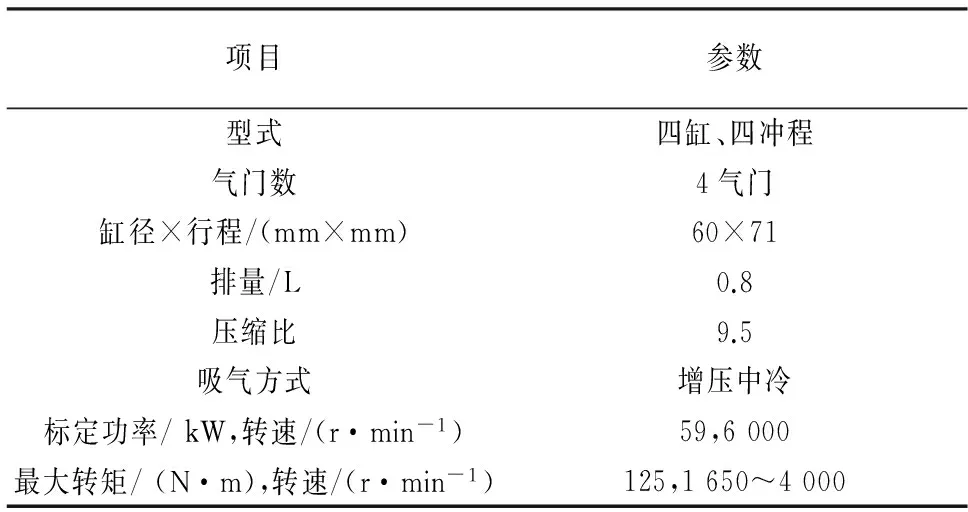

研究采用的机型为0.8 L电控涡轮增压汽油机,该发动机的基本结构参数如表1所示.

表1 发动机基本参数

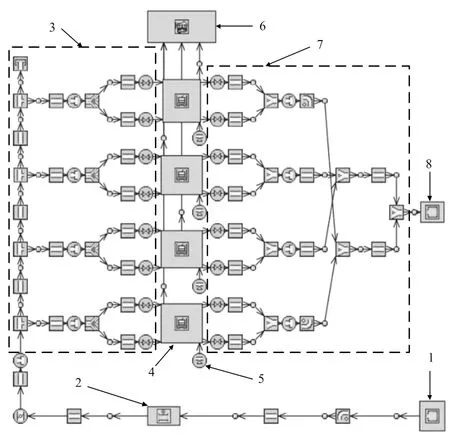

1.2发动机本体建模

涡轮增压汽油机模型如图1所示,该模型是结合实际增压汽油机的构造和布置,依次将进气环境端、中冷器、进气管路、气缸、喷油器、曲轴箱、排气管路、排气环境端等用相应的节流模块进行连接,按照增压汽油机的实际结构尺寸对进排气系统、中冷器、进排气门、气缸、喷油嘴、曲轴箱等模块参数进行设置,其中,进排气门升程曲线、喷油正时、燃烧模型等由已知数据直接输入,燃烧模型采用双韦伯燃烧模型,机械损失采用D.E.Winterbone经验公式进行计算.空滤器、尾气后处理系统和消声器等部件在模型中使用压力损失元件计算其对发动机动力性能的影响[6].进排气道流量系数由试验参数标定,由于缸内压力的变化和气流的影响,燃烧持续期会有所不同,根据相关文献和经验公式,将发动机全负荷下的空燃比设为12∶1,通过对气门正时的调整来调节进气量,改变各转速下燃料燃烧50%对应的曲轴转角来调整发动机的功率输出.

1-进气环境端;2-中冷器;3-进气管路;4-气缸;5-喷油器;6-曲轴箱;7-排气管路;8-排气环境端

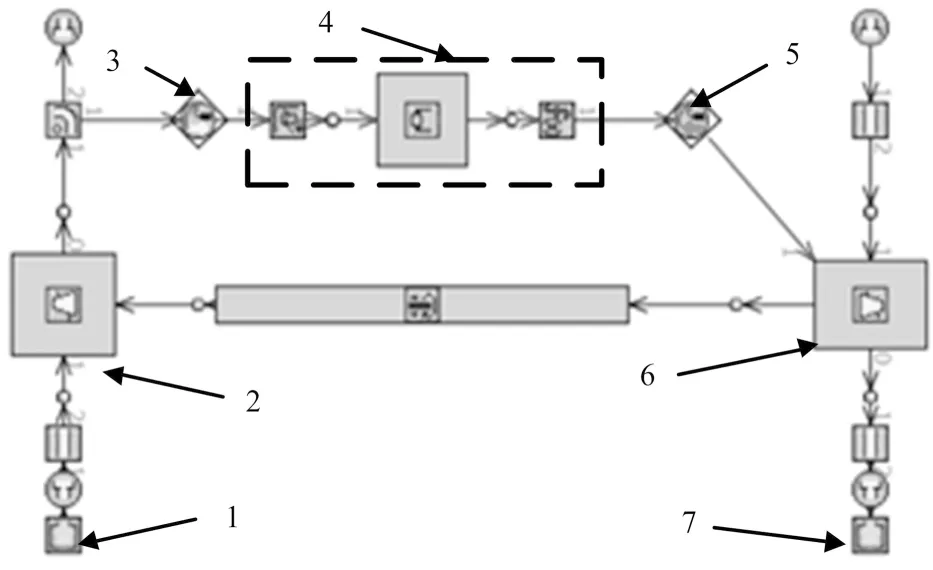

1.3涡轮增压器废气旁通阀电控系统建模

涡轮增压器废气旁通阀电控系统模型如图2所示.

1-进气环境端;2-压气机;3-传感器连接模块;4-PID Controller模块;5-执行器连接模块;6-涡轮机;7-排气环境端

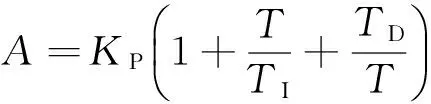

建立的PID Controller模块是基于增压压力的闭环控制,控制系统采用增量式数字PID算法与PWM方式相结合的方法对旁通阀开度进行控制.该控制系统的数学表达式为[7]:

ΔUk=Aek-Bek-1+Cek-2;

(1)

(2)

(3)

(4)

式中:ΔUk为第k次的控制量输出值;ek为目标增压压力与实际增压压力的偏差;KP为比例系数;TI为积分时间常数;TD为微分时间常数;T为采样周期;A,B和C为线性组合系数.

在涡轮机主模块内,旁通阀的开度值用一个指针变量(Wastegate Diameter)来表示,设定采样周期后运行,通过运行后得到Profile Transient文件作为输出废气旁通阀的直径随时间的变化关系,从而得到一条仿真曲线. 根据涡轮机端废气旁通阀开度的改变导致压气机端出口压力的变化情况,得出PID控制系统的应答特性值,确定最佳的P,I和D参数.

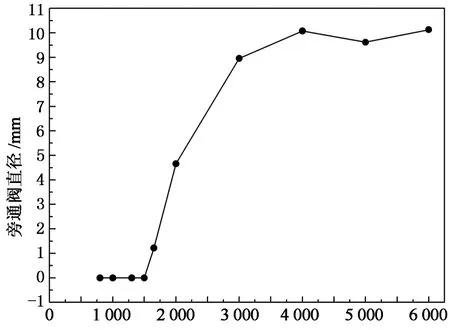

使用最佳P,I和D参数的控制系统通过计算自拟合生成一条拟合曲线,拟合曲线和仿真曲线如图3所示.

时间/s

由图3可知,两条曲线能够很好地贴合,说明在PID控制系统中所选用的比例、积分和微分值是适合的.

2 涡轮增压器的选配

本文研究选择在低速最大扭矩点匹配增压器,将放气点选在转速为1 650 r/min上,确定一个最佳涡轮机流量特性,以确保汽油机的低速性能.调整增压器与汽油机联合运行线在压气机特性图上的位置,可以实现流量、压比和效率的匹配.在旁通阀不开启的低速工况下设置不同涡轮设计流量,对增压汽油机模型进行仿真.

图4为增压汽油机外特性分别为800,1 000,1 300,1 500,1 650 r/min工况下,不同涡轮设计流量的增压器与汽油机联合运行线 .

空气流量/(kg·s-1)

从图4中可以看出,随着涡轮设计流量即涡轮尺寸的减小,联合运行线逐渐靠近喘振线;当汽油机转速一定时,压气机提供的空气流量和增压比逐渐增大;随着汽油机转速的提高,涡轮设计流量对联合运行点影响越来越明显.这是因为涡轮尺寸减小则发动机的排气阻力变大,发动机的负荷特性(转速不变)在压气机特性图上沿着空气流量减少的方向移动,此时发动机所需的空气流量要在较高的增压压力下才能达到;随着发动机转速的提高,排气能量增大,涡轮所获得的功率增加,使得增压器转速变化增大,导致运行点变化较明显.

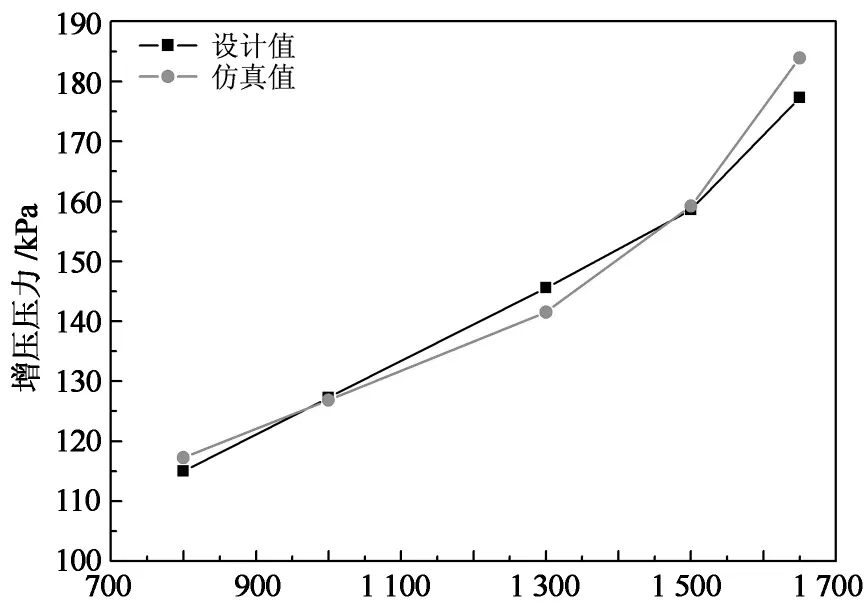

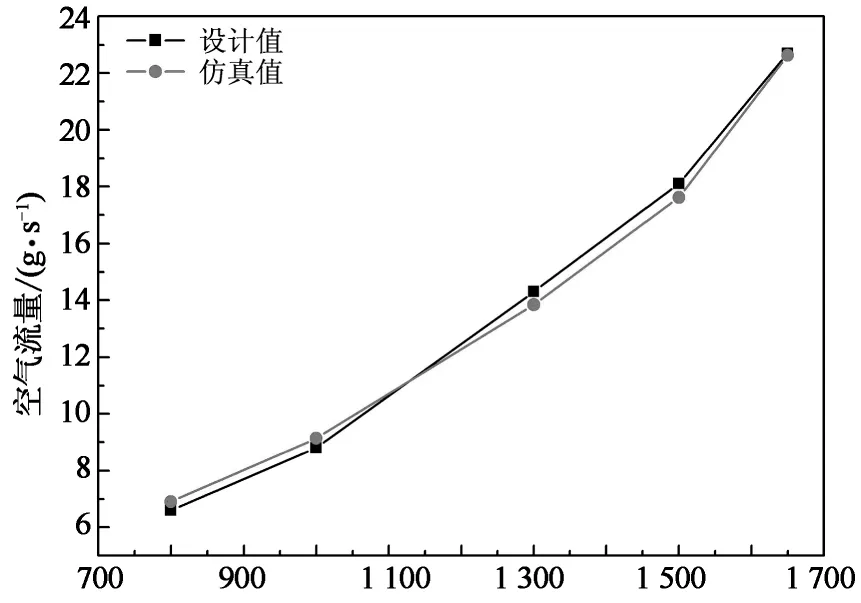

选择涡轮设计流量减少10%的涡轮特性数据,在旁通阀不开启的情况下,对增压发动机外特性800~1 650 r/min的工况进行仿真,其增压压力和空气流量的仿真值与设计值的对比如图5所示.

转速/(r·min-1)

转速/(r·min-1)

从图5中可以看出,增压压力和空气流量的仿真值与设计值误差较小,通过对比计算可得:低速工况下增压压力的最大误差为3.81%,最小误差为1.99%;空气流量的最大误差为4.47%,最小误差为2.67%,均在5%以内.说明选配的涡轮增压器在低速工况下与汽油机匹配性能良好,达到了设计要求,可以进行废气旁通阀开度的标定研究.

3 电控旁通阀开度的标定及匹配分析

使用小尺寸涡轮提高了汽油机低速性能,但高速时会产生过高的增压压力而导致爆燃及增压器超速的现象,采用废气旁通的方法调整涡轮获得的排气能量能达到控制增压压力的目的[8-10].

3.1调整目标增压压力对涡前压力的影响

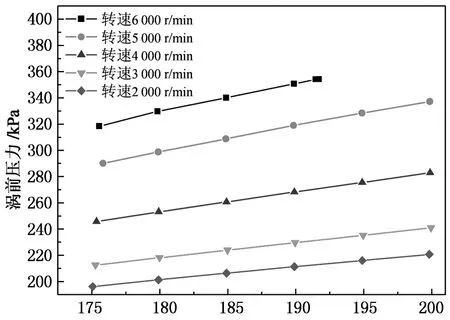

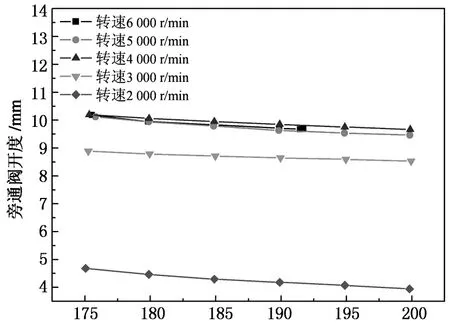

在固定转速下将目标增压压力值设置为以5 kPa为步长由175 kPa变化至200 kPa,选取转速分别为2 000,3 000,4 000,5 000,6 000 r/min的全负荷工况点进行仿真.

图6、图7和图8分别为各转速下涡前压力、旁通阀的开度、发动机的转矩随目标增压压力变化的关系.

目标增压压力/MPa

目标增压压力/MPa

目标增压压力/MPa

由图6、图7和图8可知:随着目标增压压力值增大,旁通阀的开度逐渐缩小,涡前压力逐渐增大,转矩逐渐升高,且在高转速时涡前压力变化较明显,对汽油机转矩的输出影响较大.

3.2涡轮增压器电控旁通阀开度的标定

涡轮增压汽油机外特性动力性能要求在1 650~4 000 r/min的速度范围内应具有125 N·m左右的转矩,且在5 000~6 000 r/min的速度范围内要达到60 kW左右的功率.当节气门全开时,设定不同转速下理想的增压压力进行外特性工况仿真.图9为外特性工况各转速下旁通阀开度的标定曲线,图10为旁通阀标定开度下涡前压力随发动机转速的变化.

转速/(r·min-1)

转速/(r·min-1)

由图9可知:电控旁通阀在低速区关闭,旁通阀的开度随着汽油机转速的升高逐渐增大.由图10可知:在低速区涡前压力小,这是因为选择在低速最大扭矩点匹配增压器,排气阻力小,保证了低速工况时发动机的动力性和加速响应能力;涡前压力理应越小越好,但高速区涡前压力大,因为涡前压力和增压压力是相互关联的一对参数,在高速区涡前压力过低,则涡轮的功率降低,会导致压气机的增压能力下降.利用电控旁通阀控制涡前压力,可在涡前压力和增压压力之间寻找到最佳的平衡点,使得汽油机与增压器的匹配性能最佳.

3.3标定开度下涡轮增压器与汽油机的匹配分析

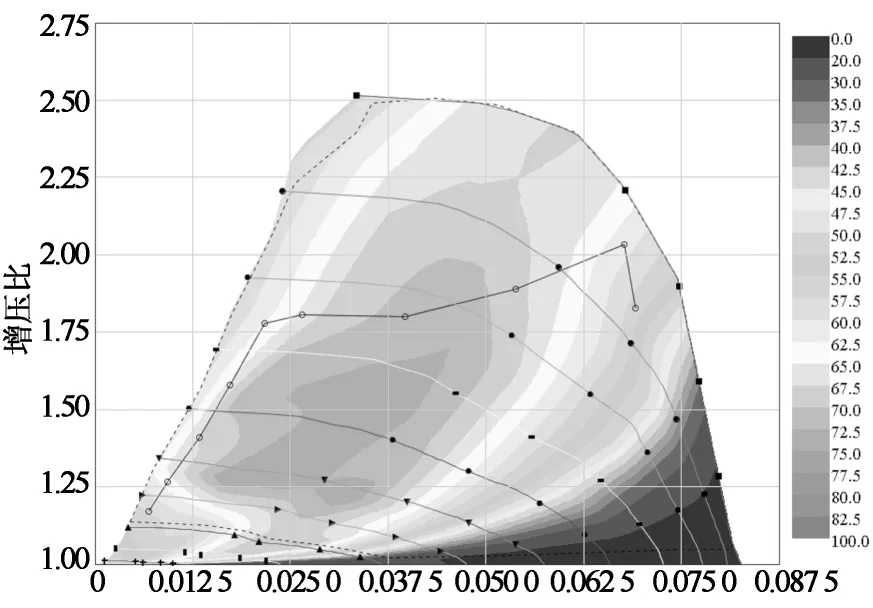

压气机与汽油机联合运行仿真效率如图11所示.

空气流量/(kg·s-1)

由图11可以看出,各个运行工况点均未出现在压气机的喘振区和阻塞区,运行工况曲线穿过压气机高效率区域内,绝大多数工况点的效率在60%以上,说明压气机与汽油机匹配情况良好.

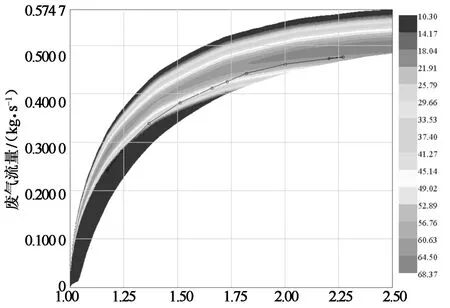

涡轮机与汽油机的联合运行仿真效率如图12所示.

膨胀比

由图12可以看出,绝大多数工况点涡轮的效率均在50%以上,在高速、大负荷工况点的效率在60%以上,说明使用PID控制系统标定废气旁通阀开度后涡轮增压器与汽油机匹配效果良好.

4 实验验证

汽油机与废气旁通阀涡轮增压器联合运行测试是在某发动机厂工程实验中心的测试台架上完成的.将各传感器、测功机、油耗仪、油门控制器等都连接到FC2000发动机测试系统上.

汽油机与废气旁通阀涡轮增压器联合运行测试台架实物如图13所示.将FC2000发动机测试系统设置成外特性模式,控制电涡流测功机的反向扭矩,使发动机转速维持在测试转速.汽油机在涡轮增压器废气旁通阀标定开度下运行,记录800~6 000 r/min转速下发动机功率、转矩、油耗、进气压力和空气流量等参数.

图13 实验装置

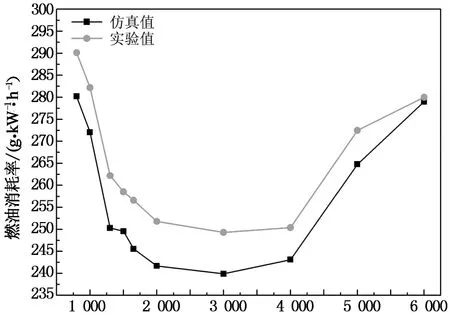

增压汽油机全负荷工况下功率、转矩、燃油消耗率及其与增压器匹配性能的验证,如图14所示.

转速/(r·min-1)

转速/(r·min-1)

转速/(r·min-1)

空气流量/(kg·s-1)

由图14可知,涡轮增压汽油机在1 650~4 000 r/min的速度范围内达到了125 N·m左右的转矩,在5 000~6 000 r/min的速度范围内达到了60 kW左右的最大功率,通过仿真值与实验值对比计算可得:各转速下的功率最大误差为3.52 %,最小误差为1.05 %,转矩最大误差为3.51 %,最小误差为1.02 %,燃油消耗率最大误差为4.31 %,最小误差为2.36 %,误差均在5 %以内.上述结果表明,建立的增压汽油机模型能够准确地反映实际发动机与增压器的匹配情况;采用以增压压力为控制目标对电控旁通阀开度进行标定的方法来研究发动机与废气旁通阀涡轮增压器匹配是可行的.

5 结 论

1)选配的涡轮增压器在发动机低速工况下可提供足够的空气流量,确保了发动机的低速性能,增压器未发生喘振;

2)建立以控制增压压力为目标对电控废气旁通阀开度进行标定的模型,实现了对废气旁通阀放气量的连续调节,设定最佳的增压压力可以更加合理地确定废气旁通阀的开度;

3)采用PID控制旁通阀的开度来调整增压压力的方法确保了汽油机高速、高负荷工况不出现因增压压力过高而导致爆燃和增压器超速的现象.通过台架实验与仿真结果的对比分析,可得本文研究控制增压压力的方法是正确可行的,能够较为准确地预测增压器与发动机的匹配性能;

4)建立的涡轮增压汽油机和废气旁通阀电控系统模型具有较好的精度,可用于进一步对涡轮增压器与汽油机的瞬态匹配过程进行研究.

[1]TANG H,AKEHURST S,BRACE C J.Optimisation of transient response of a gasoline engine with variable geometry turbine turbocharger[C]// 11th International Conference on Turbochargers and Turbocharging. London,UK: British Museum,2014:163-175.

[2]SUZUKI T,HIRAI Y,IKEYA N.Electrically assisted turbocharger as an enabling technology for improved fuel economy in new European driving cycle operation[C]//11th International Conference on Turbochargers and Turbocharging.London,UK: British Museum,2014:217-226.

[3]刘博,胡志龙,李华雷,等.可调二级增压柴油机旁通阀特性和调节规律的试验[J].内燃机学报,2012,30(1):72-78.

LIU Bo,HU Zhi-long,LI Hua-lei,etal. Experiment on characteristic of bypass valves and regulating map of a regulated two-stage turbocharged diesel engine[J]. Transactions of CSICE,2012,30(1):72-78. (In Chinese)

[4]MARELLI S,CAPOBIANCO M. Steady and pulsating flow efficiency of a waste-gated turbocharger radial flow turbine for automotive application[J].Energy,2011,36(1):459-465.

[5]付建勤,刘敬平,陈玉龙,等.蒸汽辅助涡轮对增压汽油机瞬态响应特性影响的模拟[J]. 湖南大学学报:自然科学版,2015,42(4):13-18.

FU Jian-qin,LIU Jing-ping,CHEN Yu-long,etal. A simulation study on the effects of steam assisting turbo on the transient response of turbocharged gasoline engine[J]. Journal of Hunan University: Natural Sciences,2015,42(4):13-18. (In Chinese)

[6]KÉROMNÉS A,DELAPORTE B,SCHMITZ G,etal.Development and validation of 5 stroke engine for range extenders application[J]. Energy Conversion and Management,2014,82(3):259-267.

[7]张海民,杨青,刘兴华,等.增压系统废气旁通阀的分布式电子控制[J].车用发动机,2012(6):10-13.

ZHANG Hai-min,YANG Qing,LIU Xing-hua,etal. Distributed electronic control of exhaust bypass valve for turbocharging system[J]. Vehicle Engine,2012(6):10-13. (In Chinese)

[8]张毅.涡轮增压汽油机数值模拟与性能优化研究[D].武汉:华中科技大学能源与动力工程学院,2008:9-12.

ZHANG Yi. Study on simulation and optimization of turbocharging gasoline engine[D].Wuhan: College of Energy and Power Engineering,Huazhong University of Science & Technology,2008:9-12. (In Chinese)

[9]郑光勇,于秀敏,侯福建,等.增压器放气阀物理模型建模方法研究[J].内燃机工程,2012,33(5):57-62.

ZHENG Guang-yong,YU Xiu-min,HOU Fu-jian,etal. Research on the modeling method of the supercharger air bleeder physical model[J]. Chinese Internal Combustion Engine Engineering,2012,33(5):57-62. (In Chinese)

[10]彭成成,李德刚,韩晓梅,等.废气涡轮增压器旁通阀开度优化研究[J].科学技术与工程,2014,14(19):233-237.

PENG Cheng-cheng,LI De-gang,HAN Xiao-mei,etal. Optimization of wastegate opening in exhaust turbocharger[J]. Science Technology and Engineering,2014,14(19):233-237. (In Chinese)

Matching Simulation of an Electronically Controlled Waste Valve Turbocharger

GONG Jin-ke1,CHEN Chang-you1†,HU Liao-ping2,YANG Di2,LIU Guan-lin3

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan Univ, Changsha,Hunan410082, China; 2. Hunan Tyen Machinery Co,Ltd, Hengyang,Hunan421005,China;3.Mechanical Engineering Academy, Hunan International Economics Univ, Changsha,Hunan410205,China)

A simulation model of turbocharged gasoline engine with electronically controlled waste valve system was built with the software of GT-power. Based on the condition of boost pressure changing with the waste valve opening, characteristic values of the control system were obtained. According to the change rules of exhaust back pressure under different boost pressures, the waste valve opening was calibrated on the basis of the requirements of power performance of the engine, the matching performance between the turbocharger and the gasoline engine was analyzed, and then, test verification was conducted.The results have shown that matching a small diameter turbine can ensure the engine performance at low speed condition; the electronically controlled system can realize the continuous control of boost pressure target value; and the problems of deflagration and turbocharger super speed caused by too high boost pressures can be resolved at high speed conditions.

gasoline engine; turbochargers; electronically controlled waste valve; matching; numerical simulation

1674-2974(2016)08-0001-07

2015-07-09

国家自然科学基金资助项目(51276056),National Natural Science Foundation of China(51276056);湖南省科技重大专项项目(2014FJ1013);湖南大学汽车车身先进设计制造国家重点实验室自主课题资助项目(61075002)

龚金科(1954-),男,湖南临澧人,湖南大学教授,博士生导师†通讯联系人,E-mail:15084837152@163.com

TK411.8

A