发动机压气机转子叶片裂纹分析

2016-09-08佟文伟张开阔中航工业沈阳发动机设计研究所沈阳110015

李 洋,佟文伟,栾 旭,张开阔(中航工业沈阳发动机设计研究所,沈阳 110015)

发动机压气机转子叶片裂纹分析

李洋,佟文伟,栾旭,张开阔

(中航工业沈阳发动机设计研究所,沈阳 110015)

对发动机压气机转子叶片试验件裂纹进行失效分析。通过对故障叶片进行外观检查、断口分析、表面形貌检查、截面金相检查、材质分析及断口区域成分分析,并对叶片振动应力分布进行计算,确定叶片裂纹性质和产生原因。结果表明:故障压气机转子叶片裂纹为高周疲劳性质,导致叶片过早出现疲劳裂纹的主要原因是叶身表面振动应力最大区域抛光、喷丸效果差,存在原始机械加工痕迹;最后提出避免叶身表面残留原始机械加工痕迹的改进建议。

压气机转子叶片;TA11;高周疲劳;表面完整性;发动机

0 引言

发动机叶片是发动机上的重要部件,工作环境恶劣,因此叶片出现裂纹失效的概率也相对较高[1-2]。目前在叶片失效案例中,机械疲劳导致失效所占的比重较大[3-4],该类失效模式对发动机造成的危害很大。从发动机使用的安全性和可靠性考虑,发动机叶片在批量生产前,需要进行疲劳性能考核试验,当叶片在试验过程中过早出现裂纹时,及时找出裂纹产生的原因,对叶片设计改进和今后安全使用有着非常重要的意义。

发动机压气机转子叶片选用TA11钛合金,采用模锻制造。对叶片进行振动疲劳试验时,短时间内发现一片压气机转子叶片试验件在距离缘板2 mm的叶身处出现裂纹。针对这次裂纹故障,开展外观检查、断口分析、表面形貌检查、截面金相检查、材质组织分析和断口区域成分分析等检测,同时又对叶片的振动应力分布进行计算,确定故障压气机转子叶片试验件裂纹的性质,分析裂纹产生的机理,并对以后消除该类故障提出改进建议。

1 试验过程与结果

1.1外观检查

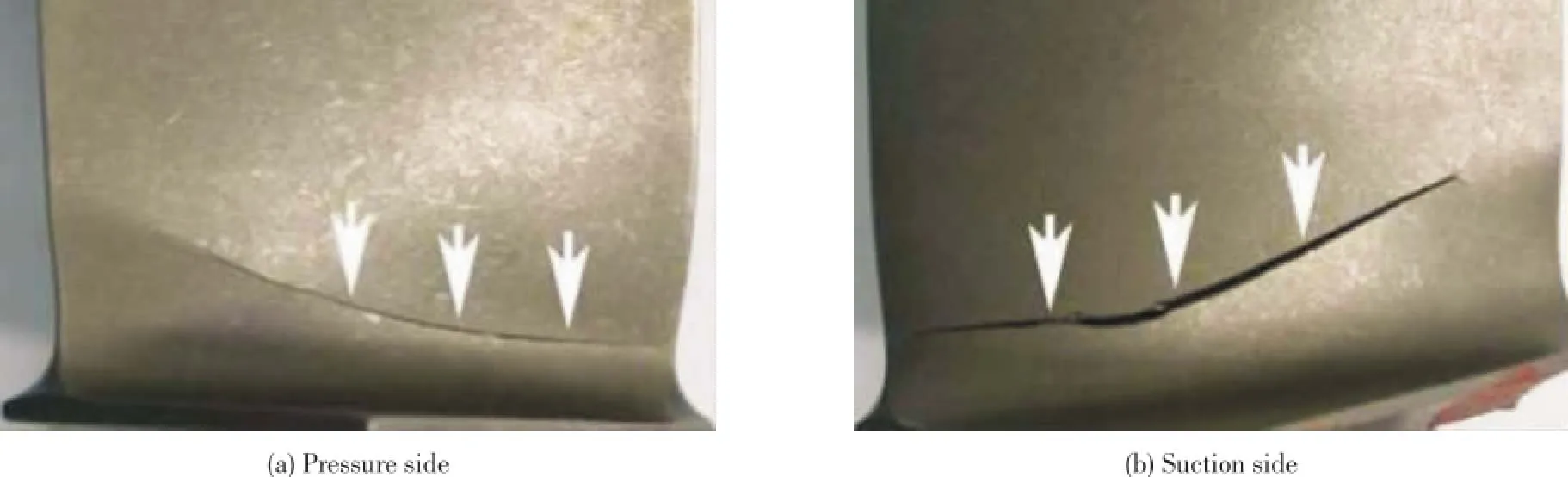

故障叶片裂纹部位如图1所示。裂纹出现在距叶片缘板约2 mm叶身处,贯穿叶盆和叶背,在叶盆和叶背侧分别扩展了约36、37 mm(图1中箭头所指)。

1.2断口分析

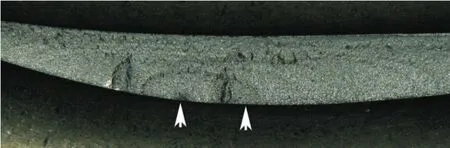

故障叶片断口宏观形貌如图2所示。断口呈灰色,较平缓,可见清晰的疲劳弧线和放射棱线特征,表明故障叶片断口为疲劳断口[5]。根据疲劳弧线及放射棱线的方向判断,裂纹起源于距离进气边约22 mm叶背侧中间区域(图2中箭头所指)。断口疲劳扩展充分,局部可见明显的摩擦挤压痕迹。

图1 叶片裂纹部位宏观形貌Fig.1 Fracture position of blade

图2 断口宏观形貌Fig.2 Appearance of fracture surface

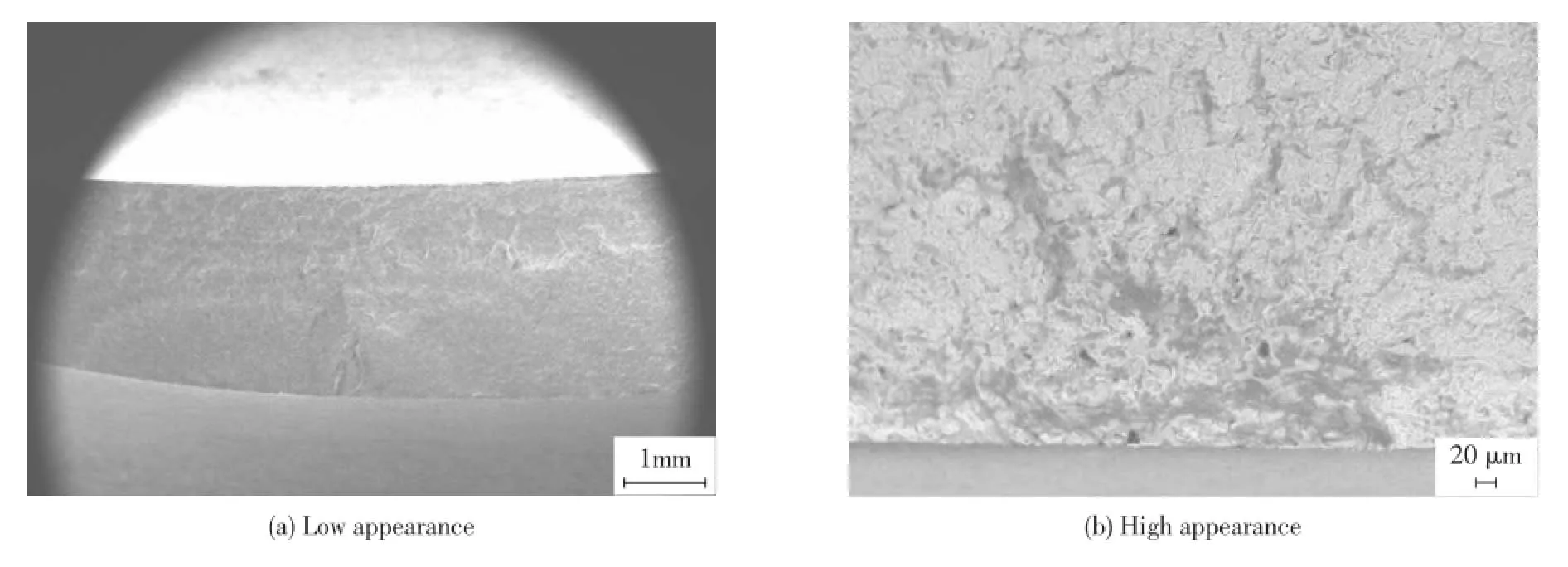

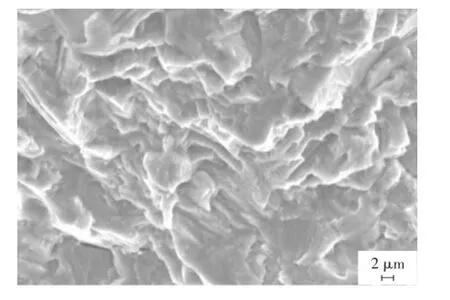

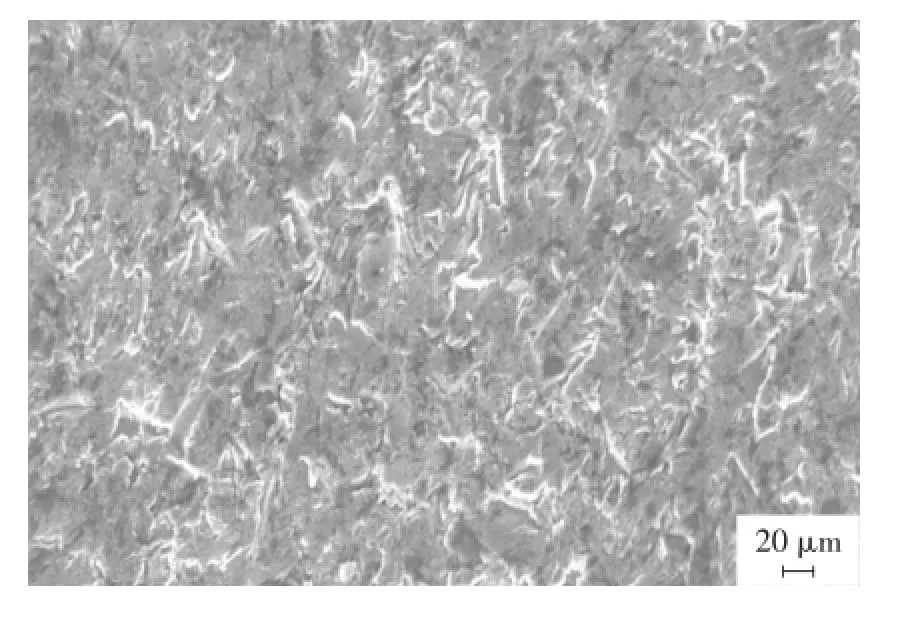

在扫描电镜下观察,断口疲劳源区附近较平坦,可见清晰的疲劳弧线和放射棱线形貌,且放射棱线汇聚于叶背侧表面,表明疲劳起源于叶背侧表面区域,呈多源起始特征,源区未见明显的冶金缺陷(图3)。进一步放大观察,裂纹断口疲劳扩展区可见清晰的疲劳条带(图4),表明故障叶片裂纹性质为高周疲劳裂纹[6]。

图3 断口源区形貌Fig.3 Appearance of fracture source region

1.3表面检查

利用扫描电子显微镜对故障叶片断口疲劳源区附近表面进行放大观察,可见原始机械加工痕迹(图5),疲劳裂纹正是从机械加工痕迹处萌生和扩展的。对其他通过振动疲劳试验的压气机叶片表面进行放大观察,未见到原始机械加工痕迹(图6)。

图4 断口扩展区疲劳条带Fig.4 Fatigue striations of extension region

图5 断口源区附近表面形貌Fig.5 Appearance of fracture surface

图6 通过振动疲劳试验叶片表面形貌Fig.6 Appearance of good condition surface

1.4成分分析

对故障叶片基体进行能谱半定量分析,结果见表1,其主要合金元素的质量分数与技术标准规定[7]的TA11钛合金成分基本相符。

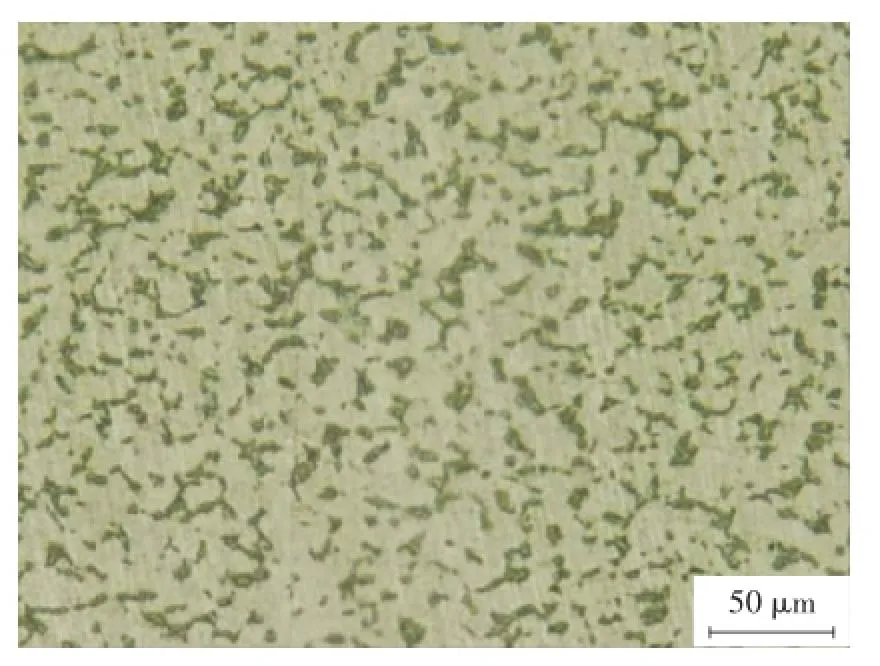

1.5金相组织检查

在断口附近区域取样,进行组织检查,结果见图7,主要为等轴α组织,未见明显异常。

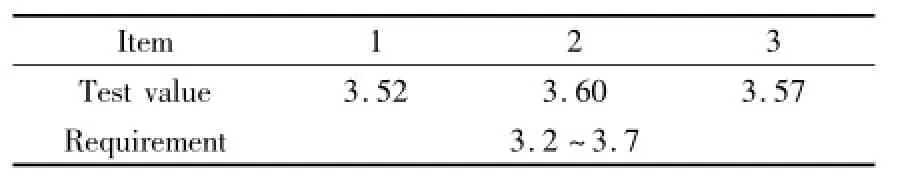

1.6硬度检查

从故障叶片断口附近区域取样,进行硬度测量,结果见表2,满足标准要求。

表1 裂纹断口附近能谱分析结果(质量分数 /%)Table 1 Results of chemical composition analysis(mass fraction/%)

图7 断口区组织Fig.7 Metallurgical structure

表2 叶片断口处硬度测试结果(布氏硬度)Table 2 Result of hardness test(d) mm

2 振动应力分布计算

在发动机工作时,压气机转子叶片受到离心载荷和振动载荷的共同作用。离心载荷F为作用在所考虑的发动机工作过程中径向位置上沿径向向外的离心力,其表达式为:其中:W为叶片重力,kg·F;g为重力加速度;ω为角速度;R为半径。而在叶片进行振动疲劳考核试验时,离心力可以等效为叶片榫头部位全约束。

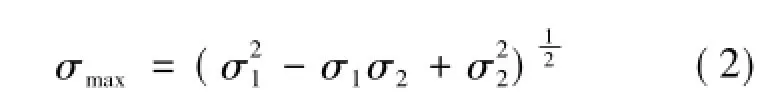

在计算最大应力σmax时,如果考核部位的第一主应力σ1和第二主应力 σ2的方向相同时,σmax取主应力中绝对值最大的应力。如果考核部位的主应力σ1与σ2方向不相同,则

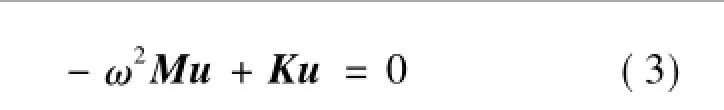

叶片振动可利用自由振动微分方程来表示:

其中:ω表示叶片的固有频率,M表示结构的质量矩阵,K表示结构的刚度矩阵,u表示结构的位移向量。

根据式(1)~式(3),可得到高压压气机转子叶片一阶振动应力分布情况,如图8所示。从图中可以看出,叶背侧距离缘板2~3 mm,进气边19 ~25 mm区域一阶振动应力最大。

图8 一阶振动应力分布图Fig.8 Stress distribution of blade

3 分析与讨论

通过断口分析可知,故障压气机转子叶片裂纹属于疲劳裂纹,疲劳起源于距离进气边约22 mm、距缘板约2 mm的叶背侧中间区域,呈多源特征;断口较平缓,疲劳扩展充分,并且微观检查发现疲劳扩展区存在清晰、细密的疲劳条带,说明故障叶片裂纹为振动载荷导致的高周疲劳裂纹[8-9]。

通过扫描电镜背散射检查可知,断口源区未发现明显的冶金缺陷;对故障叶片的材质分析结果表明,叶片材料成分符合技术标准要求,组织也未见异常。上述结果表明故障叶片裂纹的产生应与冶金缺陷及材质无关。

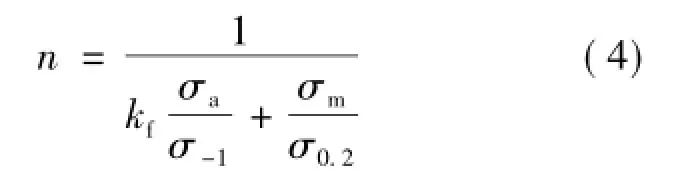

故障叶片断口上存在的周期性疲劳弧线为低频率载荷谱作用留下的痕迹,其对应的是疲劳试验过程中叶片不同试验频率的变化,该载荷谱对应故障叶片上的应力为稳态应力σm。而在疲劳弧线间存在的疲劳条带则是高频交变载荷作用留下的塑性变形迹线,它所对应的则是作用在故障叶片上的振动载荷σa。由于故障叶片裂纹为机械疲劳裂纹,根据古德曼定则,有式中:n为安全系数,kf为应力集中系数,σ-1和σ0.2分别为材料在给定温度下的疲劳极限和屈服极限。由式(4)可知,故障叶片裂纹失效主要取决于σa、σm、σ-1、σ0.2和kf,而叶片的成分、硬度、组织均未见明显异常,即σ-1、σ0.2应在该材料的规定范围内,σm为稳态应力,kf与材料缺陷有关,断口源区未见明显的冶金缺陷[10],但是叶身表面残留的原始机械加工痕迹会导致kf增大,故安全系数n同应力集中系数kf和叶片受到的振动载荷σa有密切的关系[11-12]。

通过对故障叶片断口宏观检查可知,故障叶片裂纹源出现的位置为叶背侧距进气边22 mm、距缘板约2 mm处,根据一阶振动应力分布计算可知,距离缘板2~3 mm,进气边19~25 mm区域一阶振动应力最大。由于钛合金零件的疲劳抗力对表面损伤和缺陷具有很大的敏感性,在加工过程中叶身表面残留了横向机械加工痕迹,导致该区域抗疲劳性能下降及应力集中系数kf的增加,使得该部位易萌生疲劳裂纹,在试验振动载荷σa的作用下裂纹萌生和扩展。因此,以上两个因素导致压气机转子叶片安全系数n下降,即叶片使用可靠性被大大降低了。

综上所述,叶身振动应力最大区表面残留的原始机械加工痕迹致使叶片的抗疲劳性能下降是叶片过早产生疲劳裂纹的主要原因,由于该加工痕迹,导致叶片在振动载荷作用下发生疲劳裂纹的萌生和扩展。

3 预防与改进

许多如划伤、烧伤、夹杂、偏析、腐蚀等表面因素均能诱发疲劳裂纹的萌生和扩展,导致钛合金零部件早期疲劳失效[13]。故障叶片表面残留的原始机械加工痕迹影响了叶片的表面完整性,降低了叶片的抗疲劳性能。为了避免类似的故障再次发生,在对叶片进行模锻加工时,避免在叶身振动应力最大区域表面残留原始机械加工痕迹,改善叶身的表面完整性以降低应力集中[14-15]。

根据上述两点建议,对压气机转子叶片改进后,在后续试验过程中再无类似的故障出现。

4 结论

1)故障压气机转子叶片裂纹性质为高周疲劳断裂,疲劳起始于叶背侧表面区域。

2)叶片振动应力最大区表面残留有明显的原始机械加工痕迹是导致叶片过早萌生疲劳裂纹的主要原因。

3)对叶片进行模锻加工时,避免在叶身振动应力最大区域表面残留原始机械加工痕迹,改善叶身的表面完整性,可有效避免类似故障。

[1]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效和预防[M].北京:国防工业出版社,2001:6-13.

[2]傅国如,禹泽民,王洪伟.航空涡喷发动机压气机转子叶片常见失效模式的特点与规律[J].失效分析与预防,2006,1 (1):18-24.

[3]刘庆瑔.某型发动机二级导向器叶片变形和裂纹分析[J].材料工程,1999(1):38-41.

[4]彭秀云.WZ8F发动机涡轮叶片碰磨故障诊断与分析[J].

Fracture Analysis of Air-compressor Rotor Blade of Aero-engine

LI Yang,TONG Wen-wei,LUAN Xu,ZHANG Kai-kuo

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

The crack of an air-compressor rotor blade of aero-engine was analyzed.The failure mode and cause were found out by visual inspection,fracture analysis,surface inspection,metallographic examination,material analysis,chemical composition analysis as well as vibration stress distribution calculation of blade.The results indicate that the cracking of the air-compressor compressor rotor blade is high-cycle fatigue cracking.The residual original machining trace at the maximum vibration stress region is the main cause for the cracking of the blade.Finally,some measures were put forward to improve the surface integrity of the blades.

air-compressor rotor blade;TA11;high-cycle fatigue;surface integrity;engine

V232.4

A

10.3969/j.issn.1673-6214.2016.01.011

1673-6214(2016)01-0051-05

2015年10月30日

2016年1月15日

李洋(1981年-),男,博士,高级工程师,主要从事航空发动机零部件失效分析及寿命等方面的研究。