电力机车连接螺栓断裂分析

2016-09-08陈凯敏徐罗平南车戚墅堰机车车辆工艺研究所有限公司江苏常州30中天钢铁集团有限公司江苏常州30

陈凯敏,赵 宜,徐罗平(.南车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 30;.中天钢铁集团有限公司,江苏 常州 30)

电力机车连接螺栓断裂分析

陈凯敏1,赵宜2,徐罗平1

(1.南车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011;

2.中天钢铁集团有限公司,江苏 常州 213011)

采用宏观观察、金相检验、成分分析、力学性能检测及断口分析对断裂的连接螺栓进行分析。结果表明:螺栓呈现脆性断裂特征,裂纹源位于螺杆与六角头过渡处,源区微观特征为沿晶+准解理,晶面上存在孔洞及撕裂棱,具有氢脆断裂的特征,并且在螺杆与六角头过渡处存在过度腐蚀的特征;螺栓断裂的主要原因为酸洗过度导致过多的H渗入基体内,在扭转应力和拉伸应力共同作用下,发生氢致延迟断裂。

连接螺栓;失效分析;氢致延迟断裂

0 引言

酸洗一般是将工件浸入H2SO4等溶液,以除去金属表面的氧化物等薄膜,广泛应用于工业生产中,是发黑、磷化、电镀等工艺的前处理或中间处理工艺。虽然42CrMo螺栓酸洗是一门较为成熟的工艺,然而在实际生产中往往因操作规范执行不到位致使酸洗工件出现问题,且往往是批次性失效,造成重大影响和质量隐患。明确导致失效的具体参量,对提出针对性改进措施具有重要作用。

电力机车连接轮对驱动电机与抱轴箱的连接螺栓在安装完毕后发生螺栓六角头断裂现象,先后共有24件螺栓断裂。部分是在安装完毕并已做完振动试验后自行断裂脱落,部分是在出现事故后更换新螺栓时被发现,部分是在用列检锤敲击检查时断裂脱落。断裂一般均发生在安装后几十h或几d后。连接螺栓尺寸为M30 mm× 140 mm,性能等级为10.9级,采用材料为42CrMo。制造工序为:下料→锻造六角头→滚压螺纹→热处理→表面发黑→除氢。为查明断裂原因,本研究选择从断裂脱落的螺栓六角头以及更换卸下时未断裂螺栓和同批次的未经使用的螺栓进行检查分析,明确导致螺栓失效的工艺环节和参量。

1 试验方法

1.1宏观检查

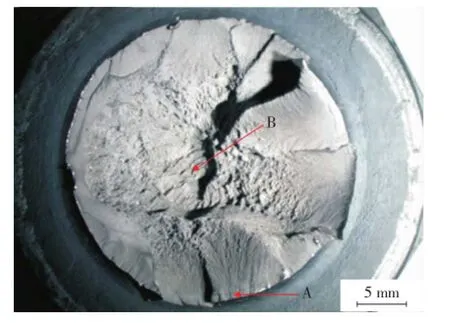

断裂的连接螺栓形貌及断口形貌如图1、图2所示,断裂发生在螺杆与其六角头连接处(R角过渡处,图1箭头所指处),整个断口呈深灰色,断口起伏较大,大部分外缘区域断面呈瓷状,近中部区域断面呈纤维状。整个断口大致分为两个区域:A区为裂纹源及扩展区,裂纹由外表面萌生,存在多处裂纹源区域,这些裂纹沿与径向平面约呈30°朝六角头方向的螺栓中部区域扩展,带有一定的弧形,形成多个裂纹面,裂纹面上可见明显的放射条纹,具有棘轮状扭转脆性断裂的宏观特征;B区为螺栓中部区域,呈现纤维状断裂特征(图2)。

图1 螺栓形貌及断裂部位Fig.1 Morphology of bolt and fracture position

图2 螺栓断口宏观形貌Fig.2 Macro morphology of bolt fracture surface

1.2微观形貌检查

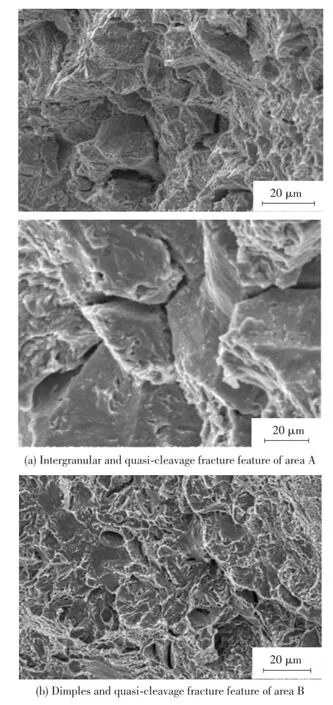

断裂的连接螺栓断口微观形貌如图3所示。可见,近表面裂纹源的A区域为沿晶+准解理断裂特征,并有较多的二次裂纹,沿晶断裂面上存在微小孔洞和撕裂棱,具有氢脆断裂的微观特征,B区域为韧窝+准解理,表明塑性较好。

图3 螺栓断口微观形貌Fig.3 Micro morphology of bolt fracture surface

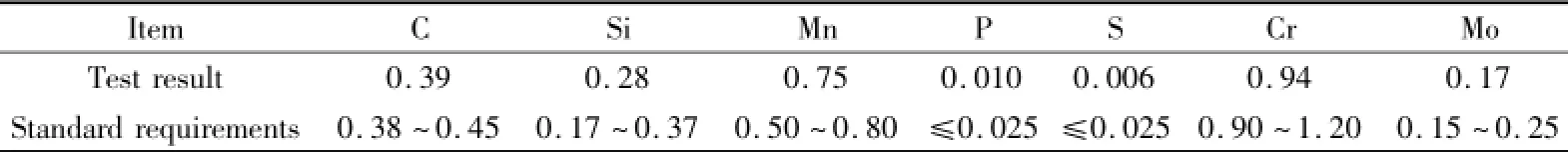

1.3化学成分分析

从断裂螺栓上取样进行化学成分分析,结果见表1,可知螺栓化学成分满足相关技术要求。

1.4力学性能检查

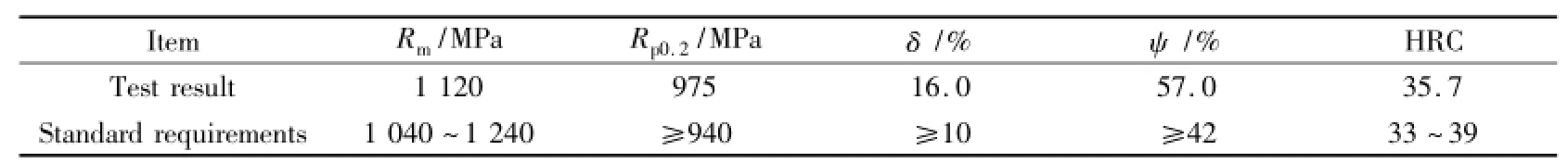

从同批次的未经使用的螺栓取样进行力学性能测试,结果见表2,由结果可知螺栓的力学性能符合规范要求。

1.5金相检查

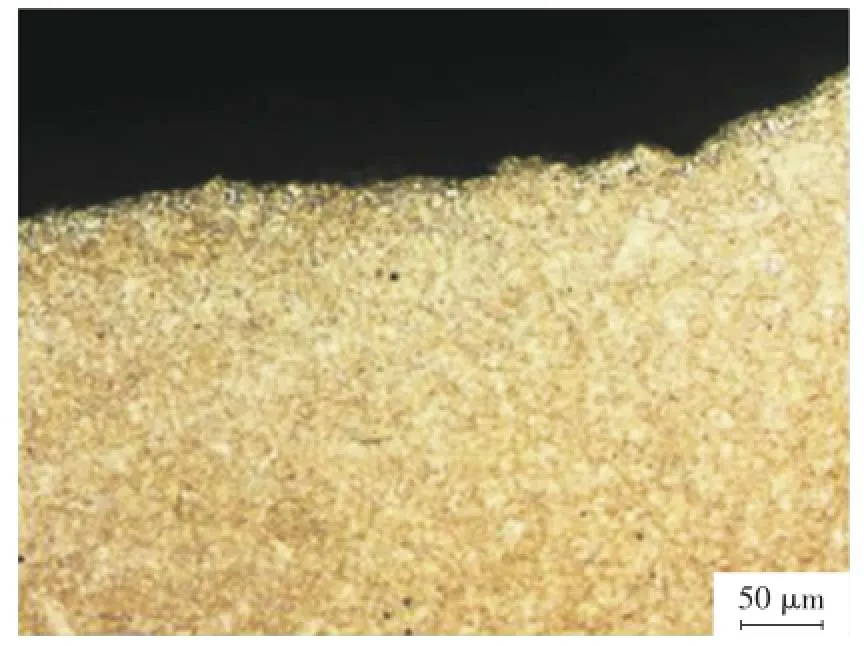

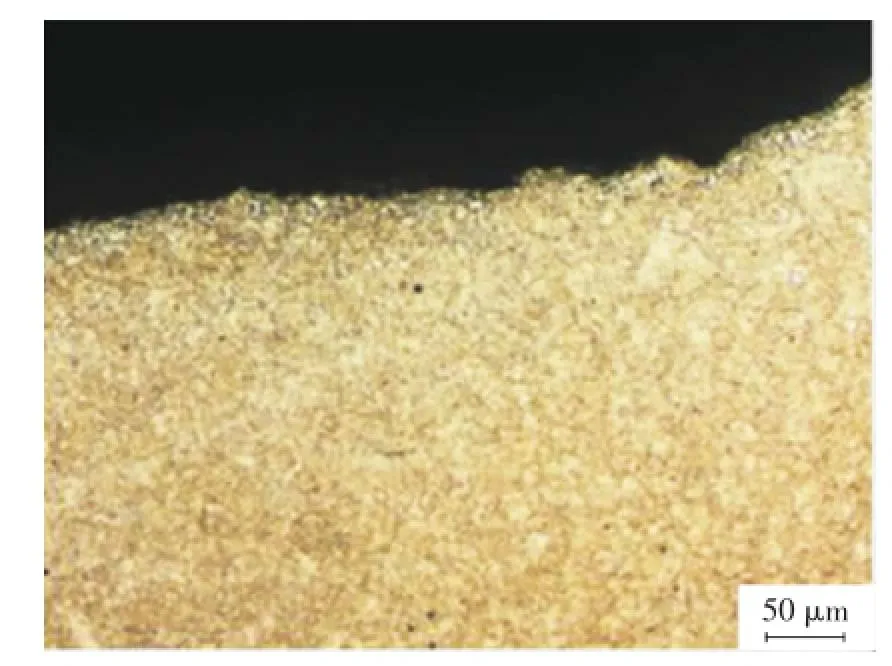

在断裂的连接螺栓上取样进行金相检查,非金属夹杂物级别为:A1.5、D2;试样腐蚀后组织形貌如图4所示,螺栓的螺杆与其六角头连接处(R角过渡处)表面半脱碳层深度约为0.02 mm,未见全脱碳层,符合GB/T 3098.1—2010《紧固件机械性能螺栓、螺钉和螺柱》标准的规范要求(要求全脱碳层小于0.015 mm)。螺栓金相组织为回火索氏体,晶粒度为8级。

表1 螺栓化学成分(质量分数/%)Table 1 Chemical component of bolt(mass fraction/%)

表2 螺栓力学性能Table 2 Mechanical Properties of bolt

图4 R角过渡处表面脱碳层Fig.4 Surface decarburized layer at the transitional region of R angle

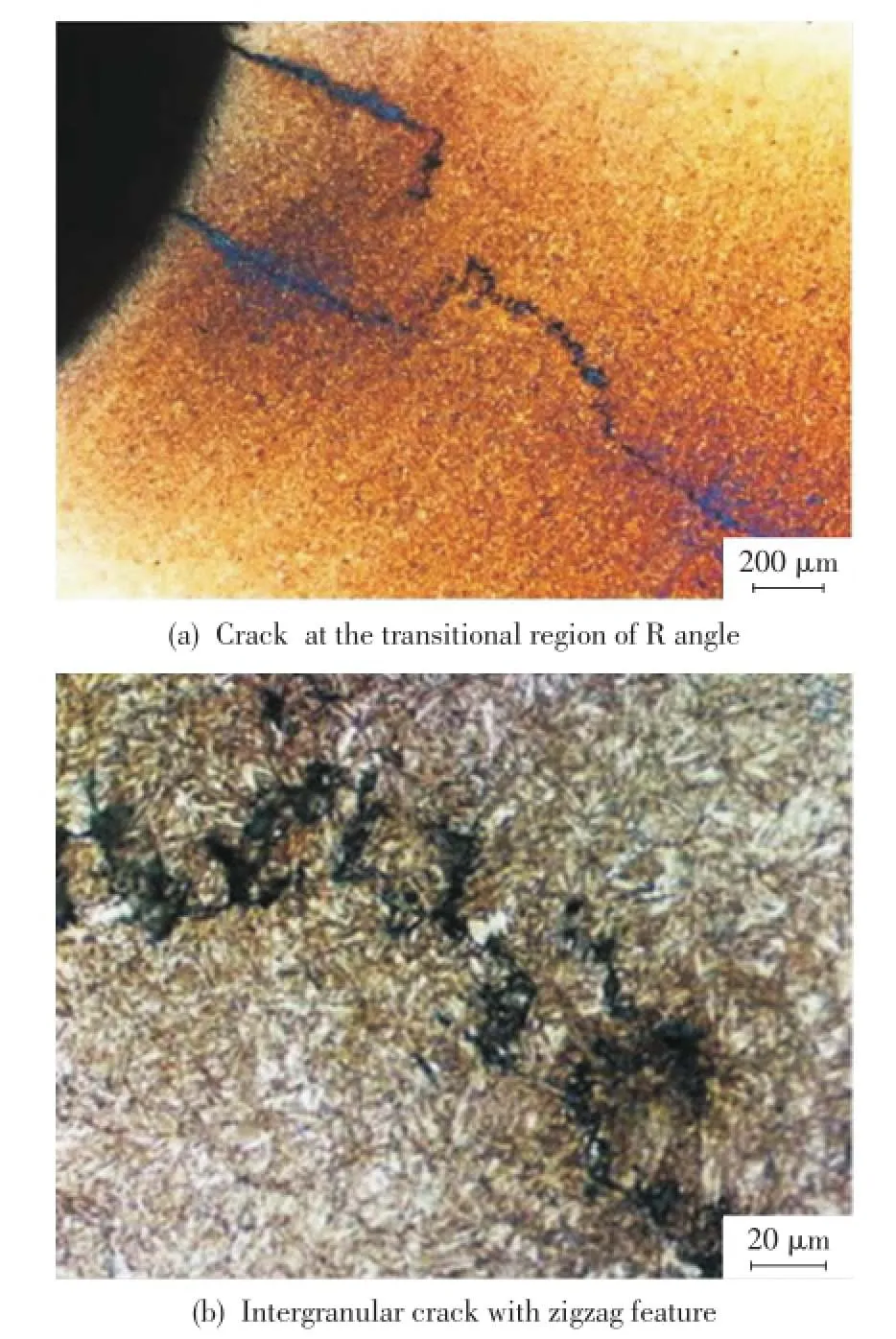

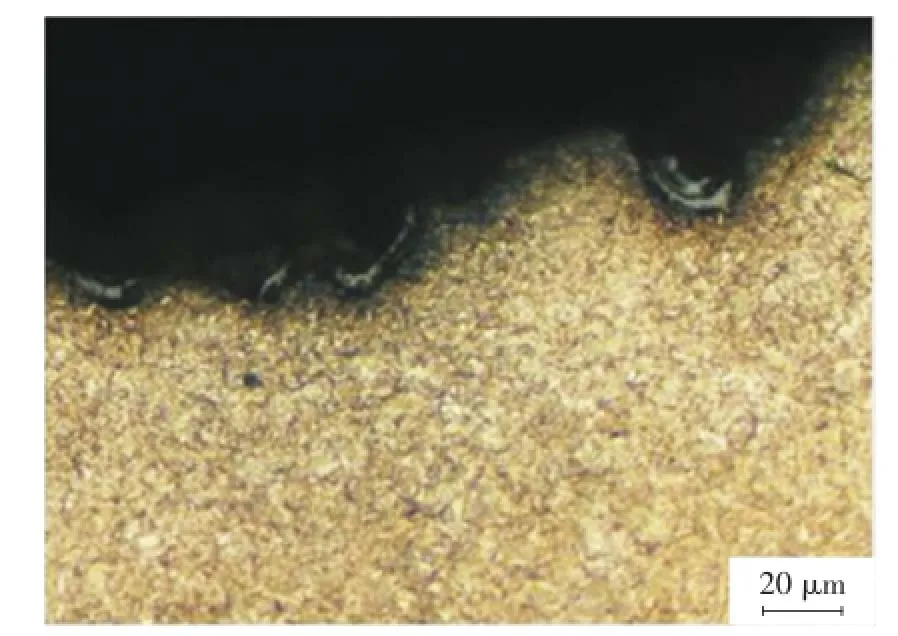

从同批次未断裂的螺栓取六角头部位沿中心轴线剖开,制备金相试样观察R角过渡处,发现该螺栓在R角过渡处已萌生裂纹,裂纹最深处可达2 mm,呈沿晶扩展,并具有氢脆裂纹形成时的锯齿状特征[1-3](图5);在该试样的另一边R角过渡处,发现裂纹由细小腐蚀坑坑底萌生,腐蚀坑坑底的灰色物可能为发黑时产生氧化层,按螺栓制造工序分析,腐蚀坑应在发黑之前已产生,是由于过度酸洗造成(图6)。对断裂的螺栓进行金相检查后也发现了腐蚀坑的存在(图7)。

2 断裂原因分析

螺栓的化学成分、力学性能检测结果均符合相关技术要求,基体组织为回火索氏体,晶粒度为8级,为正常热处理组织,表明该批次螺栓热处理工艺正常。

图5 锯齿形裂纹Fig.5 Zigzag crack

螺栓断裂均发生在安装后几十h或几d后,属延迟断裂[4-6]。裂纹由螺栓的螺杆与其六角头连接处(R角过渡处)表面萌生,存在多处裂纹源,这些裂纹沿与径向平面约呈30°朝六角头方向的螺栓中部区域扩展,带有一定的弧形,形成多个裂纹面,裂纹面上可见明显的放射条纹,具有棘轮状脆性断裂的宏观特征。说明螺栓是在扭转应力和拉伸应力共同作用下产生断裂的。近表面裂纹源区域微观特征为沿晶+准解理断裂特征,并有较多的二次裂纹,断裂晶面上存在微小孔洞和撕裂棱,具有氢脆断裂的微观特征[2-3]。

图6 裂纹由细小腐蚀坑坑底萌生Fig.6 Crack initiation from etching pits

图7 断裂螺栓R角表面的腐蚀坑Fig.7 Etch pits at R angle surface of the bolt

断裂的螺栓及安装后更换卸下时未断裂螺栓的螺杆与其六角头连接处(R角过渡处)表面存在裂纹,部分裂纹由腐蚀坑底萌生,并具有氢脆裂纹形成时的锯齿状及沿晶扩展特征[2-3],且断面特征也证实裂纹形成与氢脆有关。从整体制造工序来看,易发生氢脆的环节为发黑处理。在对酸洗工序调查中发现,酸液浓度控制未能按照规范进行,温度控制较为准确,酸洗时间未能按照规范进行控制。酸洗工序的混乱是造成工艺控制不当的主要原因,并致使该批次螺栓全部报废。

在酸洗过程中,酸洗液中酸分解后会产生H-,H-成为吸附在钢铁表面的H,2个吸附H原子可以复合成H2分子而逸出。由于H原子具有最小的原子半径,容易在钢等金属中扩散,部分H原子越过金属表面,并扩散进入金属的晶格,在应力集中处或缺陷处富集,同样复合成氢分子,并逐步增大压强,在钢铁结构内部造成裂缝,降低其强度,甚至破裂[7]。

该批次螺栓由于酸洗工艺的不当造成过度酸洗致使螺栓吸附大量的H,虽然表面处理后有除氢工序,但由于酸洗环节时间过长,后续的除氢工序未能有效降低H含量,并在较高的扭转及拉伸应力作用下,渗入螺栓的H在该部位经过一段孕育期,当应力集中处的H含量达到一个临界值时,在应力和H的共同作用下发生断裂[8]。

3 结论

1)螺栓的断裂与材质及热处理工艺无关。

2)螺栓的断裂原因为酸洗不当致使螺杆与六角头连接处产生细小腐蚀坑,并引起螺栓表面吸氢,在扭转和拉伸应力作用发生氢致延迟性断裂。

[1]峰山.提高42CrMo钢的硬度与耐磨性能的工艺研究[D].内蒙古:内蒙古科技大学,2014:10.

[2]冶金工业部钢铁研究院.合金钢断口分析金相图谱[M].北京:科学出版社,1979:66.

[3]吴连生,刘正义.机械装备失效分析图谱[M].广州:广东科技出版社,1990:273-275.

[4]陈南平,顾守仁,沈万慈.脆断失效分析[M].北京:机械工业出版社,1993:82-90.

[5]刘德林,袁洪,陶春虎.30CrMnSiNi2A钢螺钉断裂分析[J].失效分析与预防,2009,4(3):174-177.

[6]吴俊峰.上夹板断裂原因分析[J].失效分析与预防,2012,7 (1):25-28.

[7]吴建国.氢气对金属材料之影响[J].材料导报,2004(8): 119-120.

[8]张跃飞,陈林,刘艳稳.65Mn弹簧垫圈断裂分析[J].失效分析与预防,2012,7(1):43-49.

Fracture Analysis of Connecting Bolt of Electric Locomotive

CHEN Kai-min1,ZHAO Yi2,XU Luo-ping1

(1.CSR Qishuyan Locomotive Vehicle Fechnology Institude Co.,Ltd.,Jiangsu Changzhou 213011,China;2.Zenth Steel Group Co.,Ltd.,Jiangsu Changzhou 213011,China)

Failure analysis on a connecting bolt of electric locomotive was carried out by macro and micro observation,chemical composition analysis,properties testing and microstructure examination.The results show that the bolt presented the feature of brittle fracture.The crack source was located at the transitional region between screw and hexagon head.Intergranular and quasicleavage fracture feature was found at the source region of the fracture surface,and there were some holes and tearing ridges at the grain boundary surface.These characteristics are the same as those of hydrogen brittleness fracture.In addition,there existed excessive corrosion at the transitional region between screw and hexagon head.Excessive acid pickling caused hydrogen to permeate into the matrix of the bolt.As a result,hydrogen induced delay rupture occurred to the bolt under the coeffect of torsion stress and tensile stress.

connecting bolt;failure analysis;hydrogen induced delay rupture

TG115

A

10.3969/j.issn.1673-6214.2016.01.007

1673-6214(2016)01-0033-04

2015年10月30日

2016年1月10日

陈凯敏(1981年-),男,硕士,高级工程师,主要从事金属零件的失效分析等方面的研究。