模拟车用工况下PEMFC寿命测试及分析

2016-09-08石伟玉刘常福慕竣屹侯中军邢丹敏新源动力股份有限公司辽宁大连116085

石伟玉, 刘常福, 慕竣屹, 侯中军, 邢丹敏(新源动力股份有限公司,辽宁大连116085)

模拟车用工况下PEMFC寿命测试及分析

石伟玉, 刘常福, 慕竣屹, 侯中军, 邢丹敏

(新源动力股份有限公司,辽宁大连116085)

寿命是制约质子交换膜燃料电池(PEMFC)在车用领域实现商业化应用的重要障碍之一。根据普通乘用车在城市运行的功率输出数据,制定了模拟车用工况,采用此工况对燃料电池进行了1 000 h单电池寿命测试,并通过极化曲线、渗氢电流、循环伏安(CV)、电化学阻抗(EIS)等方法对燃料电池性能进行在线测试和分析。测试结果表明,在此模拟车用工况下,衰减速度为15.7 μV/h(800 mA/cm2),单电池经过1 000次工况循环后,膜电极组件(MEA)渗氢电流无明显变化,电化学比表面积(ECA)衰减幅度为34.14%。

质子交换膜燃料电池;模拟车用工况;寿命测试

质子交换膜燃料电池(PEMFC)的电解质由离子导电聚合物构成,以氢气或重整气为燃料,空气或氧气为氧化剂,具有低温快速启动和结构紧凑的优点,此外,由于不使用腐蚀性的液态电解质,电池可以在任何方位、任何角度运行,这些优势使得质子交换膜燃料电池非常适用于汽车及其他可移动设施的电源。

相比其他应用领域,寿命是制约质子交换膜燃料电池在车用领域实现商业化应用的重要障碍之一。根据美国能源部分析报告,车用燃料电池寿命接近2 000 h,远远达不到5 000 h的目标[1]。导致车用燃料电池寿命较短的因素众多,例如:频繁启/停过程中形成的氢/空界面导致催化剂载体腐蚀[2-4],低温冰冻/解冻过程对质子交换膜的破坏及对气体扩散层、催化剂孔结构的破坏[5-7],反应气供应不足或分布不均形成的局部燃料或氧化剂缺乏从而导致催化剂的流失和炭载体的腐蚀[8-10],燃料电池运行条件(温度、湿度等)不稳定导致的质子交换膜化学

本文根据普通乘用车在城市运行的功率输出数据,制定了模拟车用工况,采用此工况对燃料电池进行了1 000 h寿命测试,并通过极化曲线、渗氢电流、循环伏安(CV)、电化学阻抗(EIS)等方法对燃料电池性能进行在线测试和分析。

1 实验

1.1膜电极组件的制备

采用新源动力股份有限公司自制增强复合膜制备CCM (catalyst coated membrane)型膜电极,催化剂为Pt/C催化剂,阳极/阴极催化剂担量分别为0.2和0.4 mg/cm2。气体扩散层(GDL)采用碳纤维纸,经憎水化处理后在其一侧表面制备微孔层。将CCM膜电极、气体扩散层在5 MPa、140℃下热压1 min得到膜电极组件(MEA),MEA有效面积为34 cm2。

1.2模拟车用工况及单电池测试

图1为一个完整的模拟车用工况示意图,每个工况循环用时1 h,包括4个电流密度(150、500、600、800 mA/cm2),加载速率和减载速率分别为0.025 6和0.064 0 A·cm-2·s-1。在测试过程中,每运行100个工况循环后进行极化曲线、渗氢电流、循环伏安及电化学阻抗测试。

单电池活化及极化曲线测试条件为:电池温度70℃,空气相对湿度80%,氢气相对湿度80%,氢气和空气化学计量比Stoichi(H2/air)=2/3(电流密度为150 mA/cm2时空气化学计量比为5),测试压力均为常压。

渗氢电流测试条件为:电池温度70℃,工作电极通入N2(200 mL/min,RH=100%),参比电极通入H2(200 mL/min,RH= 100%),电压扫描范围0~0.45 V,扫速2 mV/s。

循环伏安测试条件为:电池温度70℃,工作电极通入N2(200 mL/min,RH=100%),参比电极通入H2(200 mL/min,RH= 100%),电压扫描范围0.03~1.0 V,扫速50 mV/s。

电化学阻抗测试条件为:电池温度70℃,空气相对湿度80%,氢气相对湿度80%,氢气和空气化学计量比Stoichi(H2/ air)=2/3,频率扫描范围0.1 Hz~100 kHz。

图1 模拟车用工况

2 结果和讨论

2.1极化曲线测试分析

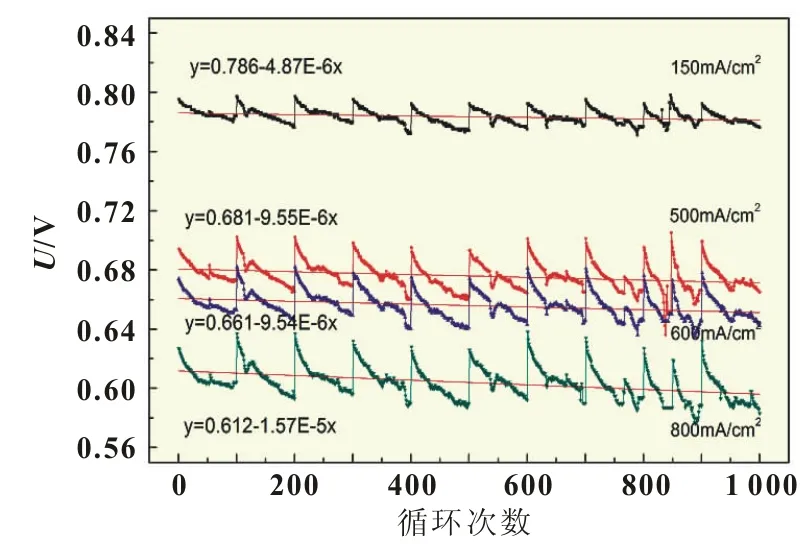

图2为模拟车用工况下不同电流密度时电池电压-工况循环次数曲线,累计运行1 000次。从图2中可以看出,不同电流密度下的电池电压-工况循环次数曲线整体呈下降趋势。在每100次工况循环过程中,电池性能逐渐下降,而100次工况循环结束后进行极化曲线、渗氢电流、循环伏安及电化学阻抗测试,此时电池性能会有明显的恢复,此部分衰减即为可逆衰减。其中第700~900次循环(768、835 h)过程中,测试短期中断,导致曲线有所波动。对不同电流密度下时间-电压曲线进行线性拟合,如图2所示,拟合方程中y和x分别表示电池电压和循环次数,得到在150、500、600、800 mA/cm2时衰减速度分别为4.87、9.55、9.54、15.7 μV/h。按10%的电压衰减标准计算,电流密度为800 mA/cm2时,推算寿命约为3 900 h。

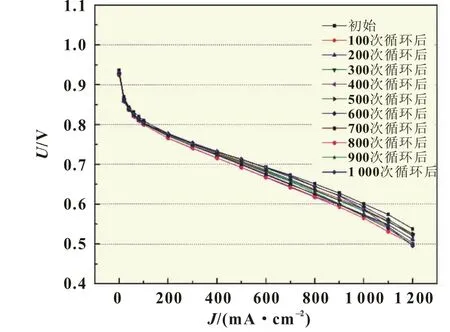

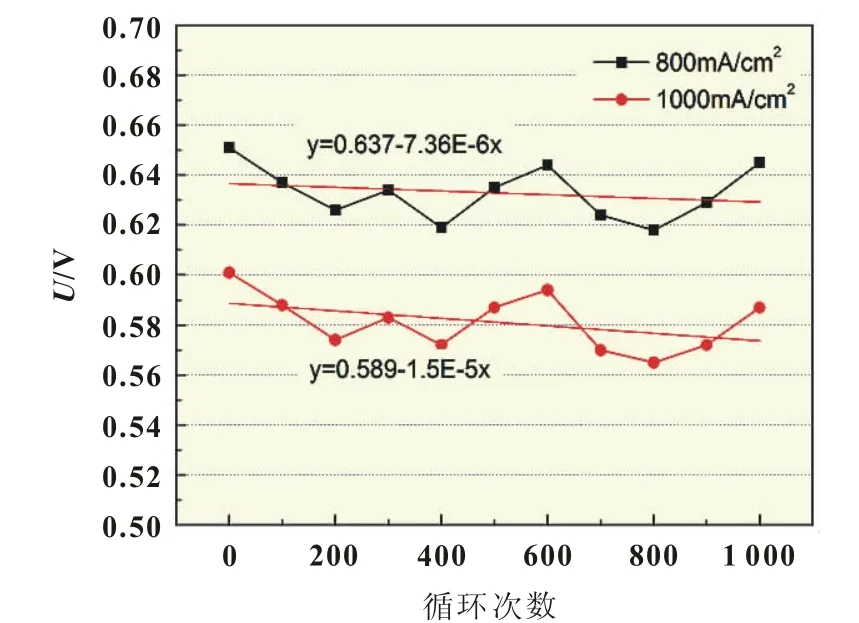

图3为单电池初始极化曲线和经过不同次数工况循环后的单电池极化曲线,从图3中可以看出,随着测试循环次数的增加,电池性能略有下降。图4为极化曲线中电流密度为800、1 000 mA/cm2时电池电压-工况循环次数曲线,由于极化曲线测试本身误差等原因导致图4中电压曲线波动较大,但整体衰减相对较小,电流密度为800和1 000 mA/cm2时,线性拟合得到的衰减速率分别为7.36和15 μV/h,外推计算寿命分别为8 654和3 927 h。

图2 模拟车用工况下不同电流密度时电池电压-工况循环次数曲线

图3 经过不同次数工况循环后的单电池极化曲线

图4 800、1 000 mA/cm2时电池电压-工况循环次数曲线

2.2渗氢电流及循环伏安测试分析

图5 初始渗氢电流曲线及经过不同次数工况循环后的渗氢电流曲线

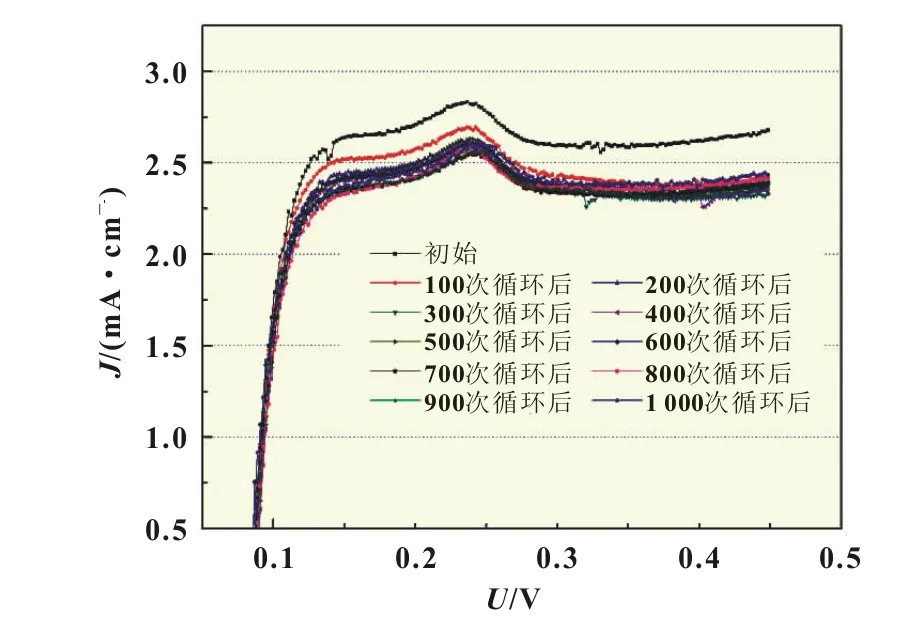

图5为单电池初始渗氢电流曲线及经过不同工况循环次数后的渗氢电流曲线,从图5中可以看出,单电池经过1 000次工况循环过程后,MEA渗氢电流无明显变化,渗氢电流值基本位于2.3~2.6 mA/cm2(@0.4 V)范围内,说明质子交换膜本身在动态工况循环中保持稳定。

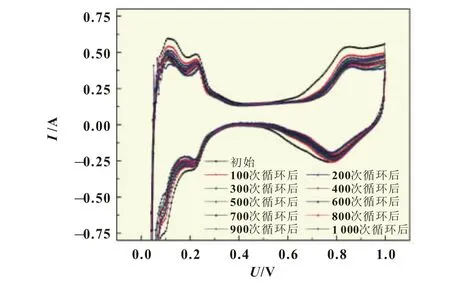

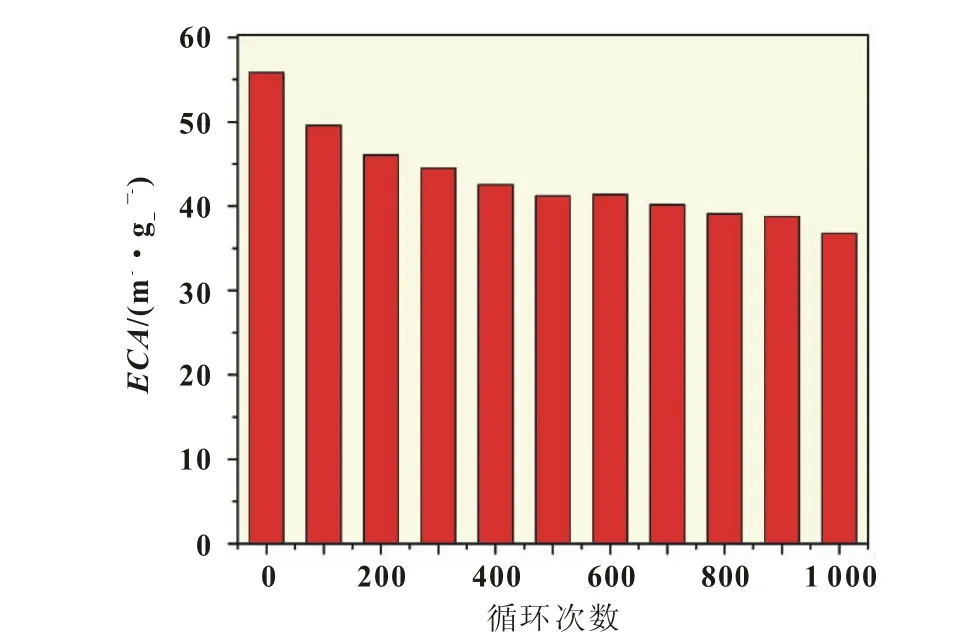

图6为单电池初始CV曲线及经过不同工况循环次数后的CV曲线,从图6中可以看出,单电池经过1 000次模拟车用工况循环后,氢脱附峰和吸附峰面积均明显减小,电化学活性比表面积(ECA)值随着循环次数的增加呈逐渐减小趋势,如图7所示,且前500次循环下降幅度明显大于后500次循环,初始ECA为55.83 m2/g,经过1 000次工况循环后,ECA衰减为36.77 m2/g,衰减幅度为34.14%。如Tafel斜率以70 mV/decade计算[17],则由于ECA减小导致的电化学极化增大约13 mV,ECA的衰减是造成单电池性能衰减的主要原因之一。

图6 初始CV曲线及经过不同次数工况循环后的CV曲线

图7 初始ECA值及经过不同次数工况循环后的ECA值对比

2.3电化学阻抗谱测试分析

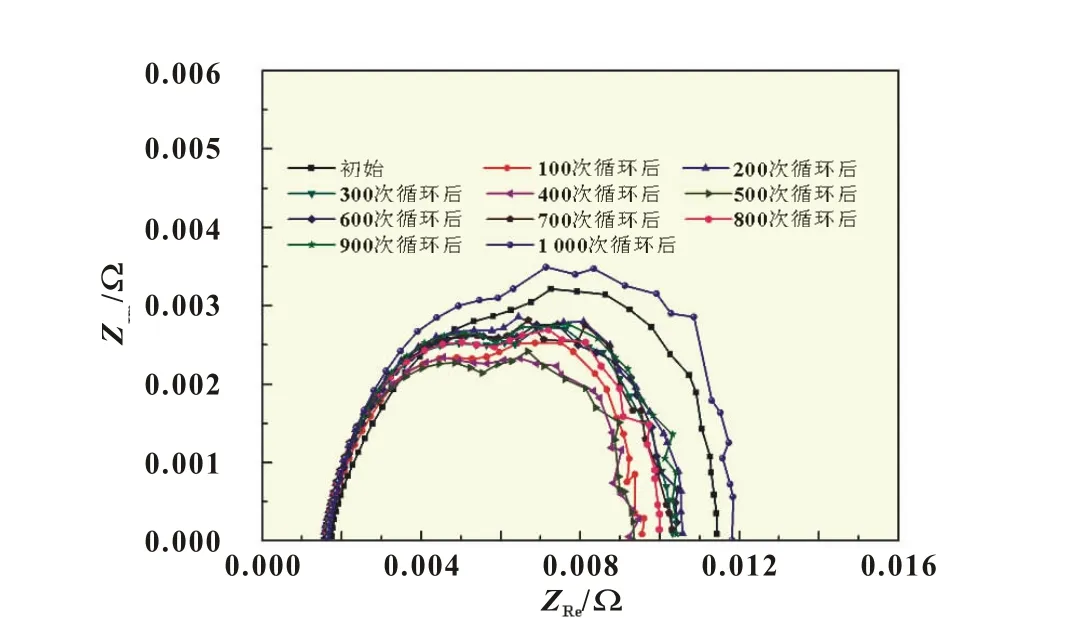

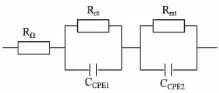

图8为单电池初始及不同工况循环后的电化学阻抗谱(@800 mA/cm2),从谱图上看并没有明显规律可循,因此采用图9所示等效电路进行拟合,其中RΩ为欧姆阻抗,Rct为电荷转移阻抗,CCPE1为与Rct相关的催化剂层电容,Rmt为扩散传质阻抗,CCPE2为与Rmt相关的电容[18]。图10为拟合后得到的单电池初始及不同循环次数后欧姆阻抗RΩ、电荷转移阻抗Rct及传质阻抗Rmt变化曲线,从图10中可知,在整个寿命测试期间,欧姆阻抗保持稳定,电荷转移阻抗有所增加,这与ECA值衰减相关。而传质阻抗总体略有增大且波动较大,可能是由于测试过程中体系波动造成。

3 结论

根据普通乘用车在城市运行功率输出数据,制定了模拟车用工况,采用此工况对燃料电池进行了1 000 h单电池寿命测试,并通过极化曲线、渗氢电流、循环伏安、电化学阻抗等方法对燃料电池性能进行在线测试和分析。通过对单电池电压-工况循环次数曲线进行拟合,在150、500、600、800 mA/cm2时衰减速度分别为4.87、9.55、9.54、15.7 μV/h;渗氢电流测试表明单电池经过1 000次工况循环后,MEA渗氢电流无明显变化;经过1 000次工况循环后,ECA衰减为36.77 m2/g,衰减幅度为34.14%,ECA的衰减是造成单电池性能衰减的主要原因之一;在整个寿命测试期间,单电池欧姆阻抗保持稳定,电荷转移阻抗有所增加,这与ECA值衰减相关。而传质阻抗总体略有增大且波动较大,可能由于测试过程中体系波动造成。在本实验中,单电池为连续测试过程,无启/停、低温等过程,且单电池电流分布、气体分布相对均匀,性能衰减速度较慢,但实际运行过程中启动、停车、怠速过程中的高电位等都是引起电池性能衰减的重要因素。因此,需要从材料体系的改进及系统控制策略的优化等多方面提升燃料电池寿命。

图8 800 mA/cm2经过不同次数工况循环后的EIS(Nyquist)图

图9 等效电路示意图

图10 1 000次模拟车用工况循环过程中的三种阻抗变化曲线

[1]DOE(Department of Energy,USA).Hydrogen and fuel cell activities,progress,and plans:report to congress[EB/OL].(2009-01-01).http://www.hydrogen.energy.gov/pdfs/epact_report_sec811.pdf.

[2]YU Y,LI H,WANG H J,et al.A review on performance degrada-tion of proton exchange membrane fuel cells during startup and shutdown processes:causes,consequences,and mitigation strategies[J].Journal of Power Sources,2012,205:10-23.

[3]REISER C A,BREGOLI L,PATTERSON T W,et al.A reverse current decay mechanism for fuel cells[J].Electrochemical and Solid-State Letters,2005,8(6):A273-A276.

[4]STEINER N Y,MOCOTEGUY P,CANDUSSO D,et al.A review on polymer electrolyte membrane fuel cell catalyst degradation and starvation issues:causes,consequences and diagnostic for mitigation[J].Journal of Power Sources,2009,194:130-145.

[5]CHO E A,KO J J,HA H Y,et al.Characteristics of the PEMFC repetitively brought to temperature below 0℃[J].Journal of Electrochemical Society,2003,150(2):A1667-A1670.

[6]OSZCIPOK M,RIEMANN D,KRONENWETT U,et al.Statistic analysis of operational influences on the cold start behavior of PEM fuel cells[J].Journal of Power Sources,2005,145:407-415.

[7]MUKUNDAN R,KIM Y S,GARZON F H,et al.Freeze/thaw effects in PEM fuel cells[J].ECS Transaction,2005,1:403-413.

[8]TANIGUCHI A,AKITA T,YASUDA K,et al.Analysis of electrocatalyst degradation in PEMFC caused by cell reversal during fuel starvation[J].Journal of Power Sources,2004,130:42-49.

[9]PATTERSON T W,DARLING R M.Damage to the cathode catalyst of a PEM fuel cell caused by localized fuel starvation[J].Electrochemical and Solid-State Letters,2006,9(4):A183-A186.

[10]TANIGUCHI A,AKITA T,YASUDA K,et al.Analysis of degradation in PEMFC caused by cell reversal during air starvation[J]. International Journal of Hydrogen Energy,2008,33:2323-2329.

[11]KNIGHTS S D,COLBOW K M,ST-PIERRE J,et al.Aging mechanisms and lifetime of PEFC and DMFC[J].Journal of Power Sources,2004,127:127-134.

[12]URBANI F,BARBERA O,GIACOPPO G,et al.Effect of operative conditions on a PEMFC stack performance[J].International Journal of Hydrogen Energy,2008,33:3137-3141.

[13]LI B,LIN R,YANG D J,et al.Effect of driving cycle on the performance of PEM fuel cell and microstructure of membrane electrode assembly[J].International Journal of Hydrogen Energy, 2010,35:2814-2819.

[14]KIM S,SHIMPALEE S,VAN-ZEE J.W.The effect of stoichiometry on dynamic behavior of a proton exchange membrane fuel cell(PEMFC)during load change[J].Journal of Power Sources, 2004,135:110-121.

[15]OETJEN H F,SCHMIDT V M,STIMMING U,et al.Performance data of a proton exchange membrane fuel cell using H2/CO as fuel gas[J].J Electrochem Soc,1996,143:3838.

[16]SHI W Y,YI B L,HOU M,et al.The influence of hydrogen sulfide on proton exchange membrane fuel cell anodes[J].Journal of Power Sources,2007,164:272-277.

[17]GASTEIGER H A,KOCHA S S,SOMPALLI B,et al.Active benchmarks and requirements for Pt,Pt-alloy,and non-Pt oxygen reduction catalysts for PEMFCs[J].Applied Catalysis B:Environmental,2005,56:9-35.

[18]YUAN X Z,SUN J C,BLANCO M,et al.AC impedance diagnosis of a 500 W PEM fuel cell stack,PartⅠ:stack impedance[J]. Journal of Power Sources,2006,161:920-928.

Long term test and analysis of PEMFCs under simulation on-road load cycles

SHI Wei-yu,LIU Chang-fu,MU Jun-yi,HOU Zhong-jun,XING Dan-min

(Sunrise Power Co.,Ltd.,Dalian Liaoning 116085,China)

Lifetime was one of the major barriers to proton exchange membrane fuel cells(PEMFCs)being accepted as a commercial viable product,especially in automotive applications.A test protocol simulating the on-road load cycles was presented and the long term(1 000 h)test was performed with this protocol.During the whole test process,the single cell performance was tested and investigated in situ by polarization curves,hydrogen crossover current,cycle voltammetry(CV),and electrochemical impedance spectroscopy(EIS).The degradation rate the single cell was15.7 μV/h(800 mA/cm2),and the hydrogen crossover current was constant during the 1 000 h test.However, the electrochemical area(ECA)decreased by 34.14%.

PEMFC;simulation on-road load cycles;long term test

TM 911

A

1002-087 X(2016)01-0077-04

2015-06-15

国家“863”计划资助项目(2011AA11A271)

石伟玉(1980—),男,山西省人,博士,高级工程师,主要研究方向为燃料电池。降解或破裂[11-12],动态工况可能导致的电池温度分布不均,反应气欠缺和催化剂流失等[13-14]。此外,反应气中如含有CO、H2S、NO[15-16]等杂质气体也会导致燃料电池性能一定程度的可逆或不可逆衰减。