非晶合金定子铁心对再制造电机性能的影响

2016-09-08宋守许王战春王淑旺

宋守许 谭 浩 王战春 王淑旺

合肥工业大学,合肥,230009

非晶合金定子铁心对再制造电机性能的影响

宋守许谭浩王战春王淑旺

合肥工业大学,合肥,230009

为提升电动汽车永磁同步电机再制造性能,采用低铁损非晶定子铁心替换了旧电机硅钢定子铁心。基于2D有限元模型,分析了额定转速下,同尺寸非晶定子铁心替换对再制造电机空载、负载性能的影响。替换后,再制造电机的效率提升1.8%,额定负载转矩减小6%。对再制造电机中非晶合金定子铁心槽型尺寸及绕组结构进行了优化。与旧电机相比,优化后的再制造电机效率提高1.9%,额定转矩不变,试验验证了仿真结果的正确性。

电动汽车;永磁同步电机;非晶合金;再制造;定子铁心

0 引言

永磁同步电机是目前主流的电动汽车驱动电机[1],其主轴、导线、壳体、硅钢片、永磁体[2]等均为高价值部件。预计到2020年,永磁同步电机的年报废量将达到20万台,因此电动汽车用永磁同步电机再制造将是亟待解决的问题。

电动汽车用永磁同步电机具有高转速、高效率、高功率密度、高可靠性的特点,导致再制造能效提升难。目前,永磁同步电机再制造研究鲜有报道,但一些学者对感应电机再制造进行了研究。李光耀等[3]采用重新设计和更换零部件的方法对低效Y系列电机进行再制造。刘憬奇等[4]对水泵用Y315M-4电机采用新方法设计高效定子铁心,以提高再制造电机效率。施小豹等[5]对轧钢机用电机YR1000-12/1430的绝缘系统进行了再制造。Erwin等[6]利用生命周期评价方法对汽车发电机的再制造性进行了评估。Sahni等[7]以22kW和200kW感应电机为对象,研究电机绕组重绕再制造方法的可行性。可见目前电机再制造的研究对象大多为感应电动机,缺乏对永磁同步电机再制造性能提升的研究。

永磁同步电机铁心由0.35mm硅钢叠片组成,其损耗占总损耗的比例大,是影响再制造电机性能的主要因素。铁基非晶合金具有低铁损、高磁导、低饱和磁通密度的特性,其在电机中的应用是目前研究热点。Fan等[8]、Enomoto等[9]、Dems等[10]分别将非晶合金应用于高功率密度电动汽车永磁同步电机、无刷直流永磁电机、感应电机,均使电机性能得到有效提升。

本文提出留用转子和机壳,替换非晶合金铁心来提升电机性能的再制造方法,结合有限元分析,针对相同尺寸非晶合金定子铁心再制造电机额定负载效率提高但转矩减小的问题,重点分析了定子槽型参数、绕组参数对电机性能的影响规律,并进行了电机台架试验,为非晶合金再制造电机提供了优化设计方案。

1 再制造电机及材料

1.1材料性能

非晶合金铁心材料牌号为Metglas2605SA1(国内牌号为1k101),旧电机硅钢片牌号为B35AV1900。以非晶合金为材质制成环形样品(外直径45mm,内直径30mm,高25mm),采用湖南联众MATS-2010S和MATS-2010M软磁磁性测量装置测量磁性能,硅钢片磁性能数据由厂家提供。非晶合金和硅钢磁性能如图1、图2所示。

图1 非晶合金和硅钢磁化曲线

图2 非晶合金和硅钢损耗曲线

由图1可以看出,非晶合金饱和磁通密度为1.43T,低于非晶合金饱和磁通密度1.56T。这是因为非晶带材有较小的叠压系数(约0.9),相比之下,硅钢材料的饱和磁通密度能达到1.8T。图2给出了非晶合金和硅钢材料损耗随外加磁场频率变化的规律。由图2可见,非晶合金具有优异的低损耗特性,频率为50Hz、磁通密度为1T时,非晶合金损耗为0.25W/kg,硅钢损耗为1.14W/kg;频率为400Hz、磁通密度为1T时,非晶合金损耗为3.22W/kg,硅钢损耗为18W/kg,非晶合金损耗仅为硅钢材料损耗的1/6。但非晶合金具有较小的饱和磁通密度,其带材厚度仅为27μm且硬度高,导致其加工困难,而未能广泛应用于电机。

1.2电机参数

本文选用已经使用多年的旧内置式永磁同步电机进行再制造,其定子铁心出现局部灼烧和变形,电机参数如表1所示。

表1 电机额定参数

永磁电机二维几何模型如图3所示,定子外径D=210mm,内径Di=134mm,转子外径d=132mm,轴向长度L=110mm。

(a)定子冲片 (b)转子冲片图3 电机模型

2 再制造电机仿真分析

采用相同尺寸的非晶合金定子铁心替换旧电机硅钢定子铁心的方法对永磁同步电机进行再制造,基于有限元分析模型,对比分析了再制造前后电机空载、负载的性能。

2.1分析模型的建立

为了节省时间和计算机资源,在Ansoft中采用1/8模型对电机空载、负载性能进行对比分析。再制造电机转子部分继续留用,旧硅钢定子铁心替换为相同结构、尺寸的非晶合金定子铁心。故再制造电机模型分配材料时,转子铁心为硅钢B35AV1900,定子铁心为非晶合金2605SA1;旧电机模型分配材料时,定子铁心、转子铁心材料定义为B35AV1900,永磁体均为钕铁硼(NdFeB)N35UH。边界条件选用主从边界,激励源采用了电流激励源,电机空载运行时,激励电流为0;电机负载运行时,电流激励源为三相交流电源:

(1)

式中,I为电流有效值;θ为内功率因数角。

网格剖分是有限元离散化的关键步骤,因此网格剖分时设置永磁体、转子剖分长度为2 mm,定子、绕组剖分长度为3 mm,模型网格剖分结果如图4所示。

图4 电机网格剖分

2.2空载性能分析

基于所建立的再制造电机和旧电机有限元模型,设置电枢电流有效值I为零,转子转速为3000 r/min,求得电机空载电动势及空载损耗,从而验证采用非晶合金铁心替换硅钢铁心的可行性。

2.2.1空载电动势分析

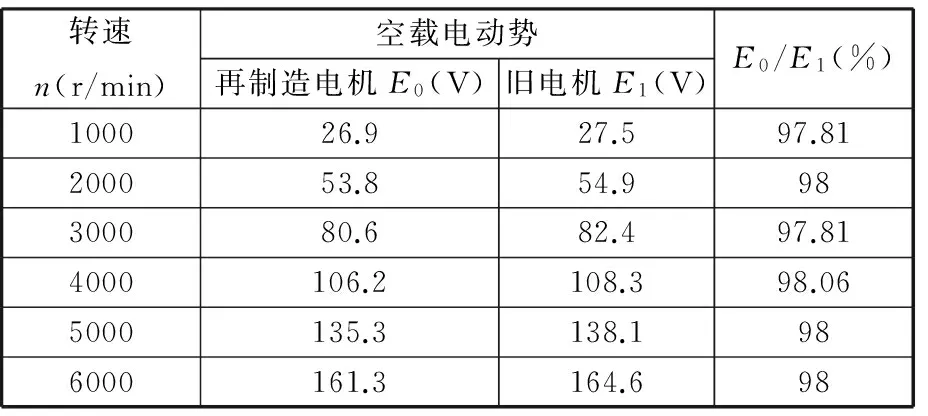

空载电动势作为矢量控制永磁同步电机重要的参数,其大小及谐波含量对系统调速性能、过载能力、热能力都有着重要影响。通过电机空载场分析,可求得电机不同转速时的空载电动势及谐波含量。表2给出了电机在典型转速下的空载电动势,对比分析可以看出,再制造电机空载电动势是旧电机的98%。表3所示为3000 r/min时电机空载电动势波形的傅里叶分解结果,通过计算可得再制造电机空载电动势波形畸变率为11.6%,旧电机空载电动势波形畸变率为10.8%。

表2 空载电动势随转速变化

表3 3000 r/min空载电动势谐波分解

2.2.2空载铁耗

利用建立的有限元模型,可得电机典型转速下的空载铁耗。如图5所示,随着转速增加,旧电机空载铁耗急剧增长,而再制造电机空载铁耗增长趋势平缓。1000r/min时,旧电机空载铁耗是再制造电机的4.29倍;3000r/min时,旧电机空载铁耗是再制造电机的5.63倍;6000r/min时,旧电机空载铁耗是再制造电机的6.2倍。

图5 空载铁耗

综上可知:与旧电机相比,在空载电动势方面,再制造电机空载电动势减少了2%,谐波含量增加了0.78%;在空载铁耗方面,由于非晶合金磁滞回线面积小而且带材厚度小,其磁滞损耗和涡流损耗小。因此采用非晶合金铁心替换硅钢铁心具有一定的可行性。

2.3负载性能分析

在额定功率13kW,额定转速3000r/min工况下,旧电机电流有效值I和内功率因数角θ按照最大转矩/电流比确定为I=48A,θ=20°,对相同工况下的再制造电机分析时,激励电流和绕组结构参数与旧电机相同,对再制造电机和旧电机的磁通密度、转矩、损耗进行对比分析。

2.3.1磁通密度云图

在负载情况下,电枢反应与永磁相互作用产生磁场,两者均在永磁体隔磁桥处高度饱和。由电机瞬态场分析可得电机3.5ms时的磁通密度云图(图6),以2个圆弧(半径r1=80mm,r2=100mm)为路径可得电机齿部和轭部的磁通密度,再制造电机定子轭部的最大磁通密度为1.23T,齿部的最大磁通密度为1.42T。旧电机定子轭部的最大磁通密度为1.33T,齿部的最大磁通密度为1.64T。

2.3.2电机转矩性能分析

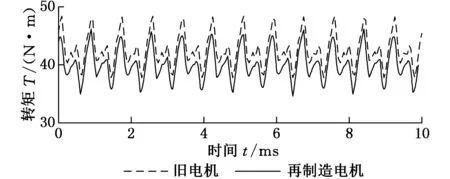

由有限元模型计算可得电机额定负载下的输出转矩,图7中,再制造电机转矩输出为40.1N·m,旧电机转矩输出为42.5N·m,再制造后电机的输出转矩减小。

2.3.3电机损耗分析

电机效率为

(2)

P3=3I2R

(3)

式中,P1为电机铁心损耗;P2为电机输出功率;P3为电机铜耗。

(a)再制造电机

(b)旧电机图6 电机3.5 ms时的磁通密度云图

图7 电机额定负载转矩

由图8得再制造电机铁心损耗PAA=50.6W/kg,旧电机铁心损耗PSI=320.6W/kg。

图8 电机额定负载铁心损耗

定子每相绕组电阻R=20mΩ,得铜耗P3=138.2W/kg,旧电机效率ηSI=96.7%,再制造电机效率ηAA=98.5%。

通过对采用相同尺寸非晶合金定子铁心替换硅钢定子铁心电机的空载性能进行分析,可知非晶合金铁心应用于电机再制造具有一定的可行性。对再制造电机额定负载性能分析可知,再制造电机铁耗仅是旧电机铁耗的1/6,再制造电机较旧电机效率提高了1.8%,说明非晶合金在降低铁损方面具有很大优势。但是由于非晶合金饱和磁感应强度低于硅钢饱和磁感应强度,导致再制造电机输出转矩比旧电机减小了6%,因此需对再制造电机结构进行进一步优化。

3 再制造电机定子结构优化

永磁电机功率与磁场磁通量、线圈的安匝数、电机工作频率成正比:

P∝ΦAf

(4)

式中,P为永磁电机功率;Φ为磁场磁通量;A为线圈安匝数;f为电机工作频率。

在传统电机的设计过程中,当软磁材料饱和磁通密度较小时,应适当增大磁路面积。但在电机再制造时,旧电机转子和机壳继续留用,增加磁路尺寸会使旧电机机壳无法使用,而增大电流会增大铜耗,不利于电机性能提高。

由式(4)可知,可以通过增加定子每相绕组的匝数来提高电机转矩。绕组匝数受电机定子槽型面积的限制,因此需调整定子槽型。定子齿宽w、轭部高度h会影响电机的磁通密度(影响铁耗)、每槽导体数N1(影响电流)、并绕根数n1(影响电阻)、激励电流I(影响铜耗)。因此,需分析定子齿宽、轭部高度对电机损耗、转矩影响规律,确定槽型参数和绕组参数(每槽导体数、并绕根数)范围,进而提出优化设计方案。

3.1轭部高度、齿宽对损耗影响规律

旧电机定子轭部高度h=11.8mm,齿宽w=5.6mm,每槽导体数N1=8,并绕根数n1=12。利用有限元模型,对定子轭部高度h、齿宽w参数化分析,可得定子轭部高度h、齿宽w对电机的磁通密度(影响铁耗)、每槽导体数(影响电流)、并绕根数(影响电阻)的影响规律。

随着定子铁心轭部高度h的减小,轭部磁路变窄,轭部磁通密度增大,由下式可知单位体积内铁耗增加:

PFe=KhfB1.6+Kef2B2

(5)

式中,PFe为单位体积铁心损耗;Kh为磁滞损耗系数;Ke为涡流损耗系数;B为磁感应强度。

由于定子铁心轭部体积减小和非晶合金优异的低损耗特性,故电机铁心损耗随定子铁心轭部高度减小而呈现先增大后减小的趋势,如图9所示,且在h=11.2mm处出现极大值。

图9 电机铁心损耗随轭部高度变化

如图10所示,随着齿宽减小,齿部磁路变窄,定子单位体积铁心损耗增加,同理,电机铁心损耗随着齿部宽度呈现先减小后增大的趋势,且在w=5mm处出现极小值。

图10 电机铁心损耗随齿宽变化

定子轭部高度和齿宽变化影响定子槽面积,随着槽面积的增大,铜耗减小,如图11所示。由于定子槽面积增大可以适当增加每槽导体数和并绕根数,故达到目标转矩所需的激励电流减小,进而铜耗减少。

图11 电机铜耗、每槽导体数、并绕根数与槽面积关系

综上可知:轭部高度与齿宽的乘积和槽面积成正比,每槽导体数、并绕根数与槽面积成正比,铜耗与槽面积成反比。旧电机铜线线径为0.8mm,槽满率为75%~80%,因此初步确定轭部高度h范围为8.5~10.5mm,齿宽w为4.8~5.6mm,每槽导体数N1为9,并绕根数n1为13。

3.2轭部高度、齿宽对转矩的影响规律

图12、图13分别给出了在不同电流下,电机转矩随定子轭部高度、齿宽的变化规律。

图12 不同激励电流下转矩随轭部高度变化

图13 不同激励电流下转矩随齿宽变化

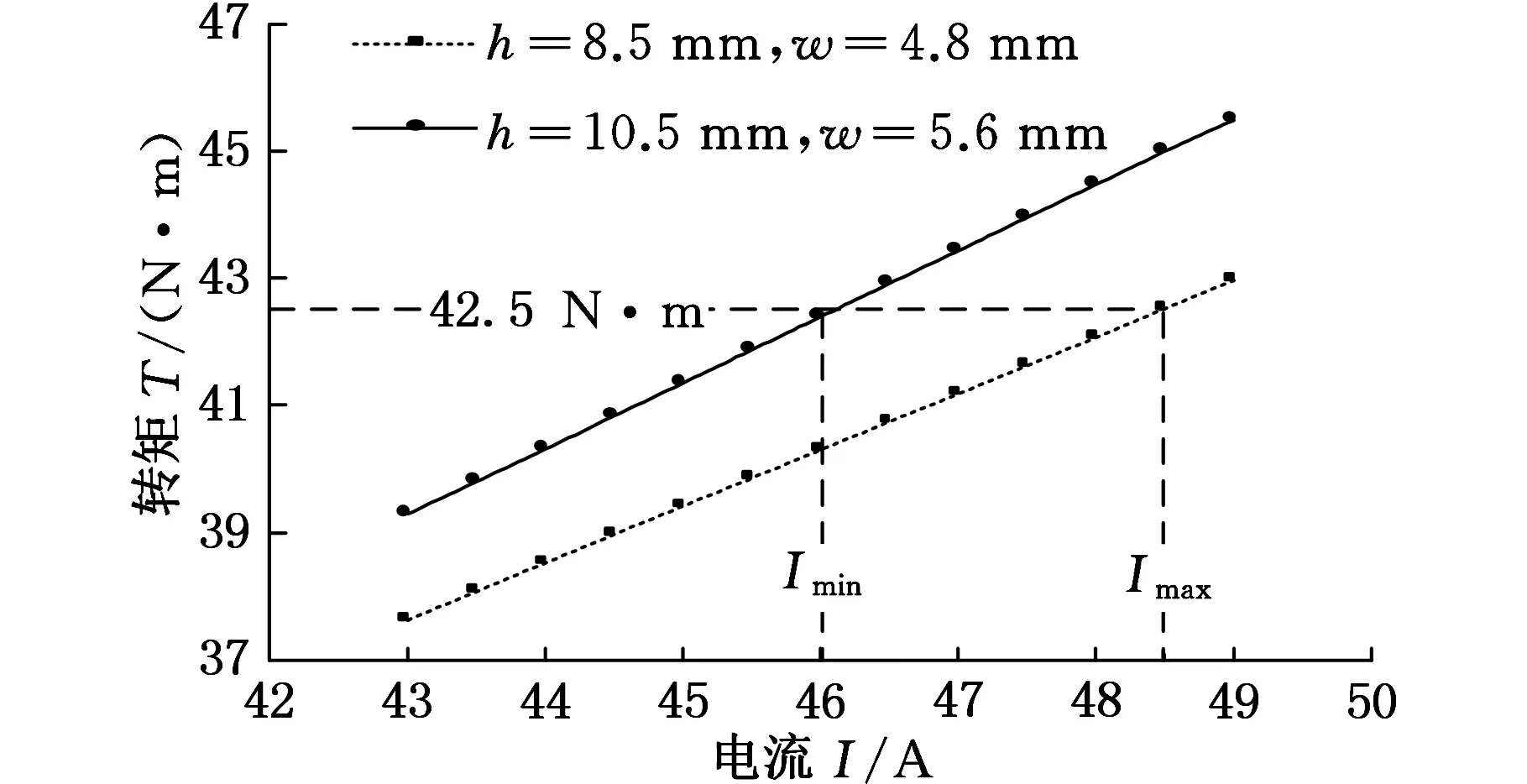

由图12、图13可知,转矩与轭部高度、齿宽、电流成正比。h=8.5mm,w=4.8mm时达到目标转矩42.5N·m所需激励电流取得最大值Imax,h=10.5mm,w=5.6mm时取得最小值Imin。由图14可得46A≤I≤48.5A。

图14 达到目标转矩电流极值

3.3最优参数

参数优化时,定子轭部高度h为8.5~10.5mm,步长为0.1mm;齿宽w为4.8~5.6mm,步长为0.1mm;电流为46~48.5A,步长为0.1A。

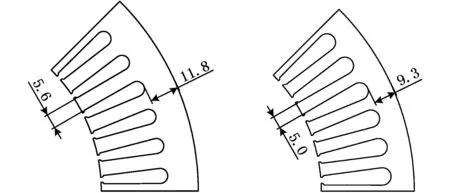

仿真后满足目标转矩的电机参数如下:电流值I =46.6A,轭部高度h=9.3mm,齿宽w=5mm。非晶合金铁心定子冲片优化前后示意图见图15。

(a)旧电机(b) 优化后再制造电机图15 定子冲片变化示意图

3.4仿真结果验证

规定旧硅钢电机为A,相同尺寸非晶合金定子铁心再制造电机为B,经过优化后再制造电机为C。三种电机的性能如表4所示。

由表4可以看出,电机C与电机A相比,在铜耗方面,由于每槽导体数增加,所需激励电流减小了1.4A;并绕根数增加了1,绕组电阻仅增加0.7mΩ,故铜耗减小了3.5W。在铁耗方面,虽然磁路面积减小,但是非晶合金低损耗特性使得铁损较优化前仅增加1W。电机C额定负载效率较电机A提高了1.9%,转矩恢复到42.5N·m。

表4 电机性能仿真结果

4 试验结果

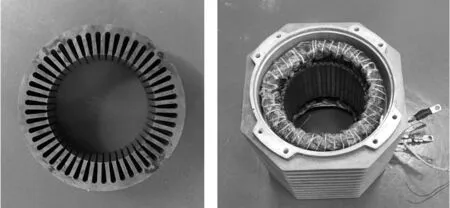

再制造电机实物如图16所示,图16a所示为优化后非晶合金定子铁心,该铁心由(213mm×213mm×110mm)非晶块按照图15b所示的槽型参数线切割加工成形;图16b所示为有绕组定子,先将铝合金外壳加热,采用压力机将定子铁心压入旧机壳;图16c所示为再制造电机整机。

(a)非晶合金定子铁心 (b)有绕组定子

(c)再制造电机整机图16 再制造电机实物

通过电机综合试验台架,对工作在额定转速3000r/min、额定功率13kW工况下的再制造电机和同型号新电机进行测试,采集了电机的电压、电流以及输出转矩等数据;通过内置温度传感器采集绕组温度,从而计算得到电机铜损耗;通过电机拖转测试电机机械损耗,将总损耗减去铜耗和机械损耗即得电机铁耗,测试结果如表5所示。

表5 电机性能试验测试

通过试验结果分析可知,达到额定转矩时,电机C所需电流小于电机A,铜耗减少了26.68W/kg;非晶合金铁心损耗的试验值与仿真值差别较大,主要是因为线切割加工时产生的高温使得加工界面部分非晶合金材料发生晶化。电机C效率为97.9%,电机A效率为95.84%,电机C效率提高2.06%。电机效率的试验值比仿真值小,是因为仿真忽略了机械损耗、加工因素造成的铁心损耗增加及温升导致的铜耗增加。仿真结果与试验结果在误差允许的范围内,证明了优化设计方案的正确性。

5 结论

(1)对采用相同尺寸的非晶合金定子铁心替换旧硅钢定子铁心的电机进行了空载反电动势、空载损耗分析,验证了采用非晶合金用于电机再制造具有可行性。

(2)对采用相同尺寸的非晶合金定子铁心替换旧硅钢定子铁心的电机进行了额定负载性能分析,再制造电机效率提高了1.9%,转矩减小了6%。说明了非晶合金能明显降低电机铁损,但是其饱和磁通密度低,导致直接采用非晶合金替换的再制造方法不能满足电机性能要求。

(3)针对再制造后电机转矩减小6%的问题,对轭部高度、齿宽、电流、绕组参数进行分析,确定优化方案为绕组每槽导体数为9,并绕根数为13,定子轭部高9.3mm,齿宽5mm,激励电流为46.6A。优化后再制造电机与旧电机相比,转矩恢复了6%,效率提高了1.9%,定子铁心质量减小了1.66kg。非晶合金铁心再制造电机更轻,使电机具有高转矩密度。

(4)通过试验分析可知,优化后再制造电机效率为97.9%,旧电机效率为95.84%,效率提升了2.06%,验证了仿真结果的正确性。

(5)由仿真结果可知,磁路变窄导致的铁耗增加量比铜耗减少量小,故较窄的定子磁路适用于非晶合金定子铁心再制造电机,但是非晶合金饱和磁通密度低,这种再制造设计方案更适用于具有较大过载倍数裕量的旧电机。

[1]郭淑英. 永磁同步传动系统现状及应用[J]. 机车电传动,2014(3):1-5.

Guo Shuying.Current Situation and Application of PMSM Driver System[J] . Electric Drive for Locomotives,2014(3):1-5.

[2]任升峰,张建华. Nd-Fe-B烧结永磁材料的车削加工研究[J]. 中国机械工程,2006,17(6):555-558.

Ren Shengfeng,Zhang Jianhua. Investigation on Turning of Sintered Nd-Fe-B Permanent Magnetic Material[J]. China Mechanical Engineering,2006,17(6):555-558.

[3]李光耀,陈伟华,李志强,等. 电机高效再制造简介[J]. 电机与控制应用,2012,39(4):1-3.

Li Guangyao,Chen Weihua,Li Zhiqiang,et al. Brief Introduction of Motor High-efficient Remanufacturing[J]. Electric Machines and Control Application,2012,39(4):1-3.

[4]刘憬奇,张维. 电机高效再制造在某石化厂循环水泵中的应用[J]. 电机与控制应用,2012,39(8):59-64.

Liu Jingqi,Zhang Wei. High-efficient Remanufacturing Motor for Applications of Circulating Pump Energy-saving in Petrochemical Plant[J]. Electric Machines and Control Application 2012,39(8):59-64.

[5]施小豹,曹婷婷. 电机再制造技术探讨[J]. 电机与控制应用,2012,39(12):43-45.

Shi Xiaobao,Cao Tingting. Explore of Motor Remanufacturing Technology[J]. Electric Machines and Control Application, 2012,39(12):43-45.

[6]Erwin M S,Marzia T,Matthias F. Life Cycle Approach to Sustainability Assessment:a Case Study of Remanufactured Alternators[J]. Journal of Remanufacturing,2012,2(1):1-14.

[7]Sahni S,Avid B,Gutowski T,et al. Electric Motor Remanufacturing and Energy Savings[EB/OL]. Cambridge, MA, USA, MIT:2010[2015-10-13]. http://web.mit.edu/ebm/www/Publications/MITEI-1-c-2010.pdf

[8]Fan T,Li Q,Wen X. Development of a High Power Density Motor Made of Amorphous Alloy Cores[J]. IEEE Transactions on Industrial Electronics,2014,61(9):4510-4518.

[9]Enomoto Y,Ito M,Koharagi H,et al. Evaluation of Experimental Permanent Magnet Brushless Motor Utilizing New Magnetic Material for Stator Core Teeth[J]. IEEE Transactions on Magnetics,2005,41(11):4304-4308.

[10]Dems M,Komeza K. Performance Characteristics of a High-speed Energy-saving Induction Motor with an Amorphous Stator Core[J]. IEEE Transactions on Industrial Electronics,2014,61(6):3046-3055.

(编辑张洋)

EffectsofAmorphousAlloyStatoronPerformanceofRemanufacturingMotor

SongShouxuTanHaoWangZhanchunWangShuwang

HeifeiUniversityofTechnology,Hefei,230009

Inordertoimproveperformanceoftheremanufacturingelectricvehicleswithpermanentmagnetsynchronousmotor,thewastemotorsiliconstatorwasreplacedbythelowironlossamorphousstator.Basedon2DFEManalysis,performanceofthesamedimensionalamorphousalloyandsiliconstatormotor,withloadandwithoutload,wascomparedinratedspeed.Theresultsshowthattheamorphousmotorefficiencyis1.8%higherthanwastemotor,but6%ratedloadtorqueisreduced.Torecoverytheratedloadtorque,thedesignofamorphousstatorslotandwindingwasoptimized.Theresultsshowthattheoptimizedamorphousalloystatorremanufacturingmotorratedloadtorqueisrecovery,meanwhilethemotorefficiencyisimprovedby1.9%comparedwithwastemotor.TheFEManalysisresultswasvalidatedbyremanufacturingmotorexperiments.

electricvehicle;permanentmagnetsynchronousmotor;amorphousalloy;remanufacture;statorcore

2015-05-21

国家重点基础研究发展计划 (973计划)资助项目(2011CB013402)

TM351;TM271.2

10.3969/j.issn.1004-132X.2016.16.009

宋守许,男,1964年生。合肥工业大学机械与汽车工程学院教授。主要研究方向为绿色设计与绿色制造、再制造工程、产品再资源化。发表论文60余篇。谭浩(通信作者),男,1991年生。合肥工业大学机械与汽车工程学院硕士研究生。王战春,男,1983年生。合肥工业大学新能源汽车研究院助理研究员。王淑旺,男,1978年生。合肥工业大学新能源汽车研究院副教授。