机载雷达发射机干式高压电源模块化结构设计*

2016-09-07朱俊

朱 俊

(南京电子技术研究所, 江苏 南京 210039)

机载雷达发射机干式高压电源模块化结构设计*

朱 俊

(南京电子技术研究所, 江苏 南京 210039)

文中从高压电源组成、结构设计、绝缘设计、热设计等几方面对机载行波管发射机高压电源结构设计进行了详细论述,提出了一种插拔式模块化结构形式,其内部采用了大面积灌封及陶瓷焊接等多种新材料和技术。该高压电源模块的结构设计满足现代机载发射机对高压电源在功能性、维护性、体积及重量等方面的严格要求,同时该高压电源也经过了充分的可靠性试验,证明其结构设计具有良好的稳定性和可维护性,适用范围广。

高压电源;模块化;绝缘;散热;灌封

引 言

机载雷达发射机传统上将高压电源设计成油箱的结构形式,利用液体介质(如变压器油、硅油)相对介电强度较高的特点,完成对发射机的高压器件绝缘及辅助散热设计。这种设计的主要问题是难以保证体积小、重量轻,其次是在高空复杂环境下有漏油的隐患。因此为了满足新型机载雷达发射机体积、重量及维护方面的要求,必须为高压电源组件寻找新的结构形式及绝缘、散热方法。

1 组件结构形式

1.1 组件外形结构

从机载发射机长时间的可靠性实验发现,发射机故障很大一部分是由高压电源引起的,因此该部分器件的可靠性、维护性和互换性在结构设计中非常重要。

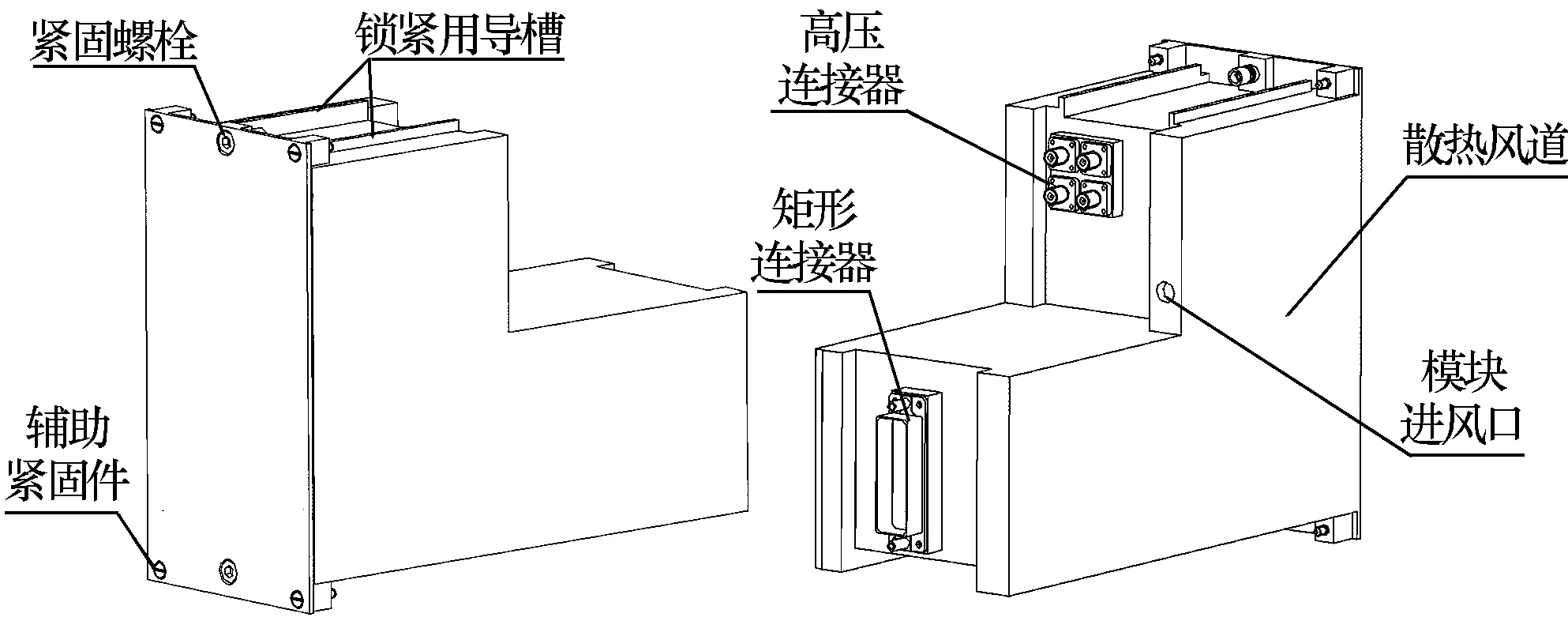

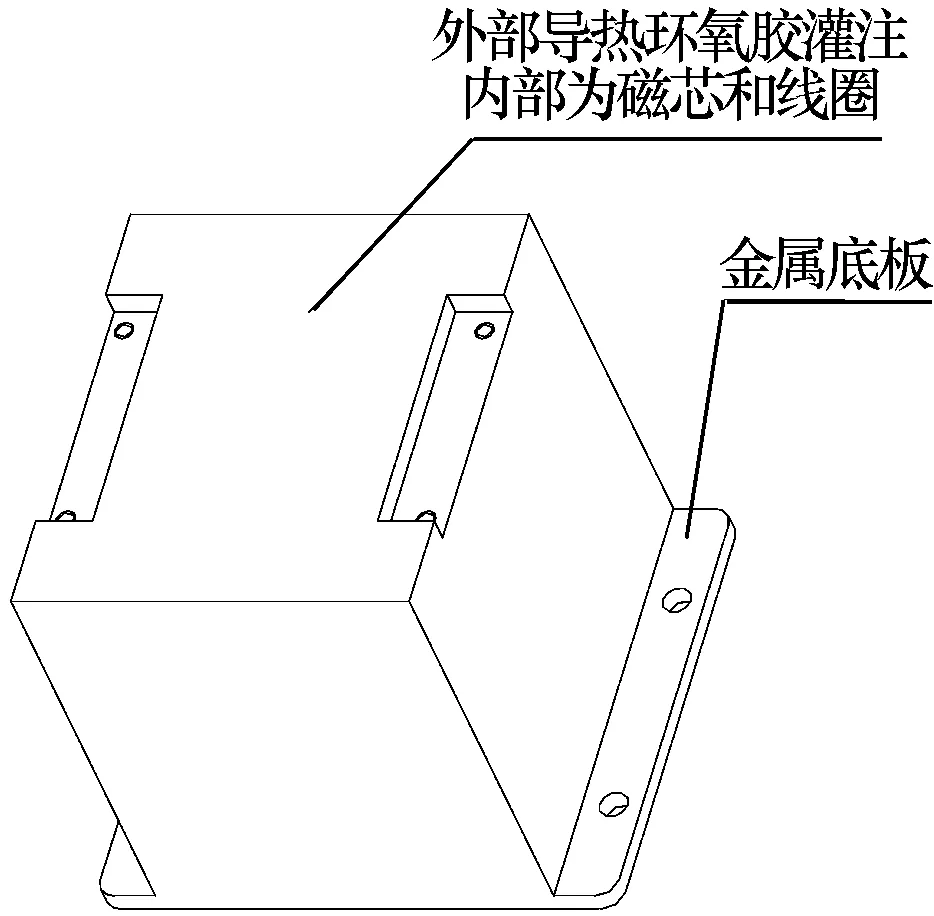

通过与整个发射机结构的综合考虑,本文介绍的高压电源组件结构在外形上采用了L形金属外壳封装的模块化形式,可以单独组装、调试,并且组件具有一定的插拔功能。该组件内部同时拥有低电压器件和高电压器件,为了便于更换和减少电缆数量,其与发射机的电连接分别采用了特殊结构形式的矩形低电压连接器和微型高电压连接器。整个模块通过上下导槽装入发射机后通过发射机架底部的2个锁紧装置与高压电源模块下部导槽锁紧,模块前部有2个螺套、4个紧固螺钉与机架紧固。矩形电连接器采用钢材外壳和带双导销的盲插结构,其插头装在模块尾部,可以直接与装在发射机内部的走线背板上的插座插拔式连接。这种特殊结构的矩形电连接器在模块插拔时具有定位作用,同时在振动状态下能够减小模块的振动响应。同时针对整个高压电源模块的高热耗,该模块组件还设计有一体化的风冷翅片散热板。高压电源组件结构外形见图1。

图1 高压电源组件结构外形

1.2 内部器件安装结构

由于高压电源模块内部器件同时带有高低电压,因此在内部结构设计时把高低电压电路上下、前后分开布局,分别安装高电压器件和低电压器件。不同功能的内部器件在结构上都设计成相对独立组件,在模块内部又形成各自独立的安装结构形式。这种结构形式有利于根据内部组件各自不同的电性能采用适合各组件的绝缘和散热方法,而且能减少相互间的干扰,特别有利于安装维护。

1.2.1 辅助电路的结构形式及安装

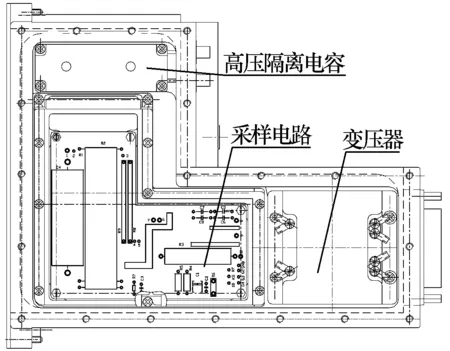

该部分电路包括1块采样印制板、1个开关变压器和1个高压隔离电容。设计时为了适应模块的结构安装形式,采样印制板外形采用L形状,并且印制板整体安装在绝缘材料盒体内,然后作为单独的组件装入高压电源模块上部,如图2所示。

图2 辅助电路安装结构示意图

开关变压器内部磁芯相对较脆,又有大约2 kV的输出电压,因此采用导热环氧胶把磁芯与金属安装板灌封成一体。通过金属地板的4个安装孔把变压器固定在高压电源模块盒体的底部。

高压隔离电容由非金属材料封装成矩形,通过自身一体设计的4个安装孔固定在盒体底部,如图2所示。

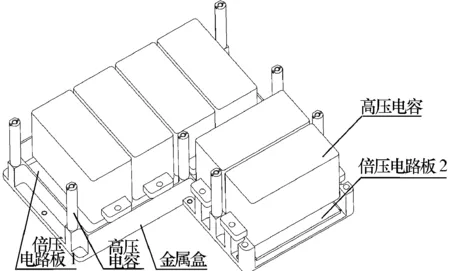

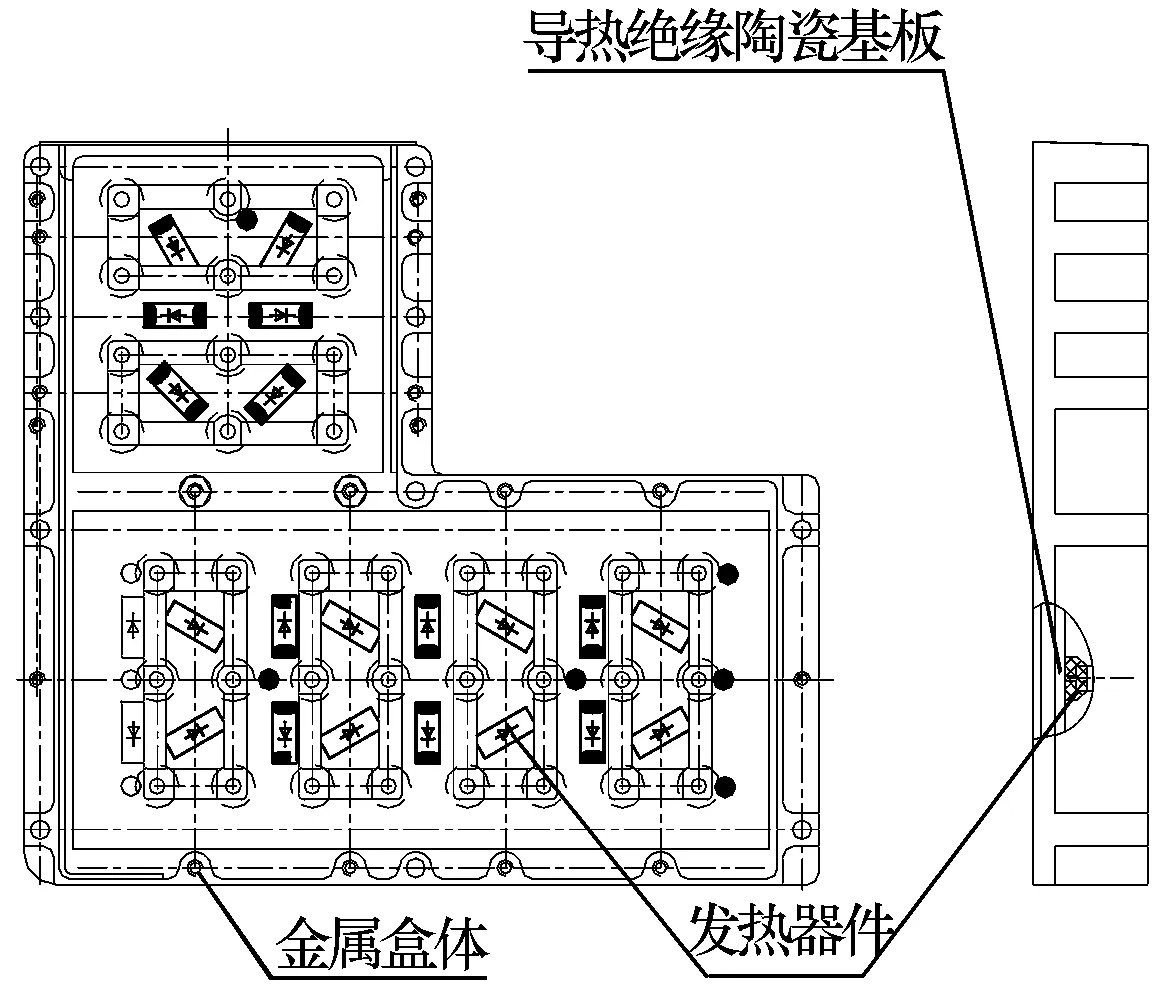

1.2.2 高压倍压组件的结构形式及安装

高压倍压组件包括倍压整流组件、6个高压电容及金属安装盒。由于该组件具有高电压、高热耗的特点,并且外形体积限制严格,因此在结构设计时,把组件内倍压电路板分为2部分,需要焊接的器件全部布置在2块倍压板上,倍压板通过导热衬垫紧贴金属盒底部。2个倍压电路板上都焊有对接高压电容的插座。6个高压电容通过自身一体设计的插头插在倍压电路板的插座上实现电连接,同时高压电容两侧设计有支耳与金属盒内部的凸台连接加固,3部分组装成一个整体后安装在高压电源盒内。这种结构形式可以大大简化该部分组件的安装布局,并且可以单独调试,便于维护,使整个组件的体积、重量比以往类似功率高压电源减少约30%,如图3所示。

图3 高压倍压组件安装结构示意图

2 高压电源模块的绝缘设计

2.1 整体的绝缘设计

该高压电源组件受体积限制,内部高、低电压器件间距较小,常规的空气绝缘已不能满足使用环境的要求,因此在整个高压电源模块内都灌注有导热绝缘胶辅助绝缘。同时为了防止内部高、低电压器件在低气压环境下出现放电、爬电现象,在方案设计时,整个模块的外部盒体采用全密封结构。L型金属外壳采用铣加工成形,组件的对外低电压连接器内部都采用陶瓷烧结,高电压连接器内部采用环氧胶灌封密封,两种连接器与盒体间都采用O型密封圈进行气密封。整个盒体与盖板间也安装了平面硅橡胶材料制作的密封圈。为了验证该结构的气密封效果,盒体装配完成后,向其腔体内充入0.12 MPa相对气压气体,并把金属盒放入4 kPa、-55 ℃的低气压环境中,2 h后测得盒体内部气压约为0.11 MPa。试验表明,这种结构形式的盒体完全满足机载低气压条件下组件可靠工作的要求。

2.2 采样电路板的绝缘设计

该电路最高电压为12 kV,内部同时包含的高、低电压器件间的电压差达到11 kV,因此在电路设计时首先将两部分电路分布在L型的两端(如图2所示),上部为高电压,下部及右侧为低电压,并且在两部分之间设计有隔离槽增加绝缘和爬电距离。由于印制板上的高电压器件与金属机壳距离较近,因此结构设计时把整个印制板安装在绝缘材料制成的L型盒体内,与外部其余低电压组件隔离。该绝缘材料的介电强度大于18 kV/mm,考虑到局部尖端放电,在结构设计时盒体采用3 mm厚度绝缘材料,同时该电路板与非金属盒体都被包裹在导热绝缘胶内,以增加与周边金属材料间的绝缘强度。

2.3 高压隔离电容的绝缘设计

高压隔离电容内部电压最大达到12 kV,由于其安装位置紧贴金属盒侧壁(如图2所示),空气已不能满足绝缘要求。在结构设计时,首先采用耐压达到18 kV/mm的导热绝缘胶把电容内部高电压器件灌注成一体,然后再用耐高温绝缘材料包裹整体。电容的高压输出、输入都采用耐压达到25 kV的硅橡胶材料包裹的高压导线。既能满足绝缘要求,又便于结构安装和电装。

2.4 高压倍压组件的绝缘设计

该组件内的高电压器件都排布在紧贴金属盒底部的2块倍压电路板上,因此通常电路设计采用的覆铜环氧玻璃布层压板已不能满足绝缘需求。该处采用2 mm陶瓷材料作为底板,在其上面铺设线路,高电压器件都焊接在陶瓷板上。该陶瓷基板的击穿电压达到36 kV,而器件最高电压为12 kV,很好地解决了高电压器件与金属底板垂直方向间的绝缘问题。另一方面由于焊接在倍压电路板周边的高电压器件离金属底板和侧板较近,干燥空气已无法满足器件侧面绝缘和爬电要求。经过市场调研和实验,采用ZB6127有机导热绝缘硅胶灌注包裹住2块倍压电路板。该有机导热绝缘胶分为A、B两组,按1∶10比例混合后,在一定温度下可以硫化成半透明的弹性体,硫化前粘度低,便于灌注,收缩率小,无腐蚀性,在环境温度-60 ℃ ~ 250 ℃间击穿电压达18 kV/mm,很好地满足了绝缘需求。同时该导热绝缘胶固化后与陶瓷基板也有很好的结合力,能有效防止爬电现象。该胶固化后成半透明状且硬度较低,在模块损坏时也便于内部器件的观测维修及测试。

通过以上各项绝缘设计,整个高压电源组件通过了恶劣的高低温及低气压环境实验,验证了使用的绝缘材料、设计方案都能很好地解决高压电源模块内部的各种绝缘问题。

3 高压电源模块的散热设计

3.1 模块整体散热设计方案

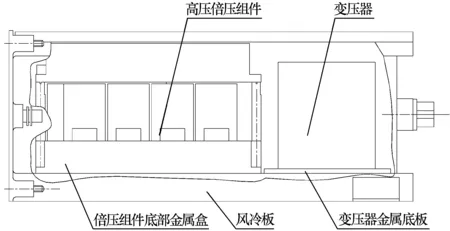

该高压电源模块的金属盒外侧壁设计有与盒体焊接成一体的翅片式风冷板。模块内的主要散热器件都安装在风冷板盒体内侧,器件的热量主要通过金属底板传导至风冷板内,再通过外部的供风把热量带走,如图4所示。

图4 内部组件散热结构示意图

3.2 主要器件的散热设计

该模块内的主要发热器件是高压变压器和高压倍压组件,前者热耗约为20 W,后者热耗约为200 W。

高压变压器由磁芯、线圈及金属底板灌注成型。磁芯及线圈产生的热量首先传导至变压器底部的金属底板,再通过金属底板传导至风冷板,见图4、图5。

图5 内部组件散热结构示意图

高压倍压组件里的高热耗器件都焊接在陶瓷材料的基板上,该陶瓷材料的导热率大于25 W/(m·K),能迅速把局部热量扩散至整个基板,再通过金属盒底部传导到风冷板,如图4、图6所示。

图6 高压倍压组件散热结构示意图

3.3 高压电源模块的散热简算和验证

该高压电源模块的总热耗小于230 W。发射系统提供给高压电源模块的风量为35 ~ 40 kg/h,供风温度25 ℃,按以往工程设计经验取模块风冷板进出口风温温差为30 ℃。按最低供风量和最高进风温度计算强迫风冷可带走的热量Q= 1 058.4 kJ/h = 294 W。

通过计算可以看出外部供风带走的热量大于模块本身的热耗,可以满足模块的散热需求。为了验证计算的有效性,把该高压电源放入环境温度70 ℃的环境中,外部供风温度为30 ℃,风量35 kg/h,模块满功率工作0.5 h后冷板出风口平均温度约为60 ℃,1 h后约为62.7 ℃,2 h后约为62.7 ℃,并且该高压电源各项电讯指标都满足要求,因此发射系统为该模块供给的风量和风温完全满足实际散热需求。

4 结束语

本文介绍了一种新型机载干式高压电源组件的模块化、一体化结构形式。该组件采用了许多创新的材料和技术,使其体积、重量及性能都达到或接近国外同类产品,同时其特殊的模块化插拔安装形式有利于组件的大批量生产、调试和外场互换,适应范围广,已在多个机载火控雷达发射机中应用,具有良好的工作可靠性和稳定性。

[1] 李宜筠. 重量优化设计方法及其在雷达结构设计中的应用[J]. 火控雷达技术, 1996, 25(3): 10-17.

[2] 王成亮. 无人机载雷达发射机结构设计[J]. 电子机械工程, 2011, 27(3): 34-36, 46.

[3] 肖竑. 机载行波管发射机高密度高压电源结构设计[J]. 现代雷达, 2008, 30(11): 100-102.

[4] 邱成悌, 赵惇殳, 蒋全兴. 电子设备结构设计原理[M]. 南京: 东南大学出版社, 2001.

[5] 李康, 邵奎武, 王恒海, 等. 小型化机载指令发射机的结构设计[J]. 电子机械工程, 2012, 28(3): 20-23, 35.

朱 俊(1976-),男,高级工程师,主要从事雷达发射机结构方面的研究工作。

Modular Structure Design of Solid High Voltage Power Supply for Airborne Radar Transmitter

ZHU Jun

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

The structure design of high voltage power supply of airborne traveling wave tube transmitter is discussed in detail from the aspects of composition, structure design, insulation design and thermal design of high voltage power supply. A plug-in type modular structure is put forward. The interior of the structure uses large area potting, ceramic welding and other new materials and technologies. The structure design of the high voltage power supply module meets the strict requirements of function, maintenance, volume, weight and so on of the power supply in modern airborne transmitter. The high voltage power supply is also verified by sufficient reliability test. The structure design has good stability and maintainability, and can be widely applied in other areas.

high voltage power supply; modularization; insulation; heat dissipation; embedding

2016-08-25

TN957.3

A

1008-5300(2016)06-0045-03