钢主缆与CFRP主缆悬索桥力学性能及极限跨径研究

2016-09-07贾丽君林赞笔

贾丽君,丛 霄,林赞笔

(同济大学 土木工程学院,上海 200092)

钢主缆与CFRP主缆悬索桥力学性能及极限跨径研究

贾丽君,丛 霄,林赞笔

(同济大学 土木工程学院,上海 200092)

运用解析法研究了在现有材料强度的基础上,钢主缆和CFRP主缆悬索桥的极限跨径。结果表明,跨径超过4 500m后,钢主缆悬索桥的主缆直径将急剧增大,恒载所占比重超过全桥总荷载的95%,不宜采用;而CFRP主缆悬索桥在跨径超过5 000m后,主缆面积仍能保持平稳增长,且远小于相同跨径下钢主缆所需面积,可行性高。此外,分别对主跨为1 500、2 000、3 000、4 000和5000m的钢主缆和CFRP主缆单跨悬索桥进行试设计,并对主缆、锚锭及桥塔受力、活载作用下的加劲梁挠度等力学性能进行了对比分析。得出:2 000m以下的悬索桥钢主缆具有优势,而3 000m以上的悬索桥采用CFRP主缆是可取的。

钢主缆;CFRP主缆; 悬索桥;极限跨径;力学性能

悬索桥的发展在过去的一个多世纪实现了跨径的飞跃。然而促成这一进步主要得益于材料强度的提高,常用于制作悬索桥缆索的高强钢丝和钢绞线经过几十年的发展,其材料性能已相当成熟,它提高了桥梁的跨越能力。然而随着经济的发展,为了满足通行需求和海上巨轮的通航,人类开始构思建造跨越外海的超大跨度悬索桥。而悬索桥随着跨径的增长,恒载在总荷载中所占的比例会越来越大,桥梁的承载效率大大降低。在该情况下,钢主缆是否仍然经济适用是值得我们关注并研究的问题。

为了解决钢主缆可能存在的承载能力不足的问题,也有不少学者提出了利用新材料的想法,这其中碳纤维增强复合材料CFRP(CarbonFiberReinforcedPolymer/Plastic)就是较为典型的一种,CFRP材料具有轻质高强、耐腐蚀性好、抗疲劳性优等优点,是用于制作缆索支承桥梁缆索结构的理想材料[1]。国内外已有不少在小跨径的斜拉桥、悬索桥猫道中应用的案例[2-5]。因此,为探索CFRP材料在悬索桥主缆中应用的可行性,研究CFRP主缆悬索桥的力学性能,并与钢主缆悬索桥进行比较分析是十分必要的。

1 钢主缆悬索桥极限跨径

本文以一座常规的单跨地锚式悬索桥为例,如图1所示。l为主跨长,ls为边跨长,f为矢高,s为矢跨比,h为加劲梁梁高,qd为吊杆等代均布荷载,qb为加劲梁等代均布荷载,ql为活载均布力,P为活载集中力。各参数取值如表1所示。

表1 参数表

参数h/mqb/t·m-1ql/t·m-1P/t取值3.5283.7127

在研究悬索桥的极限跨径时,可以按照桥面系荷载与主缆自重之比趋近于零[6]的条件加以考虑。这里首先分析主缆自然悬挂状态下仅由其自重产生的应力的发展趋势,忽略吊杆自重、加劲梁自重、二期恒载、活载以及风对桥梁的作用,将悬索桥简化为仅剩下主缆的结构来分析其极限跨径。目前常用的近似计算方法是将主缆自重简化成沿纵向的均布荷载q,然后根据弯矩平衡原理求得跨中主缆水平力ql2/8f,进而求得主缆的最大应力。然而由于主缆线形有竖向弯曲,其在竖直方向的密度投影大于钢本身的密度,将主缆自重等效为沿纵向一致的均布荷载q会带来一定的误差。为此,本文也将运用积分方法求得主缆的水平分力,并比较简化方法和积分方法之间的误差。

(1)

主缆的最大拉力TS出现在塔顶:

(2)

(3)

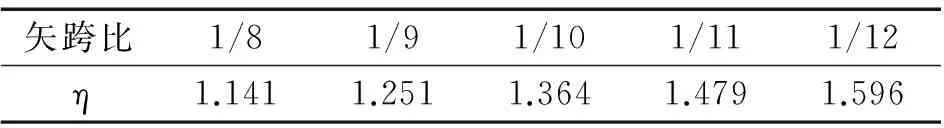

将η定义为与矢跨比s相关的系数,表达如下,其取值如表2所示:

(4)

将(4)式代入(3)式可得:

σ0=ηλl

(5)

通过对比计算证明,简化为纵向均布荷载的方法的误差并不大,通常在2%以内。

由式3可见自重作用下的截面应力与跨径成比例。考虑矢跨比s在1/8~1/12之间,主缆采用抗拉强度1 670MPa的钢主缆,主缆安全系数取2.5,钢丝应力极限σlim=1 670/2.5=668MPa。1 000~9 000m主跨内,主缆自重作用下的应力随跨径的增长如图2所示。相同跨径下,矢跨比越大,主缆自重应力越小。在仅考虑主缆自重,而不计入桥面荷载以及活载的情况下,单根钢主缆的自然悬挂极限跨径在5 000~8 000m间。

图3表示悬索桥中跨跨度和恒载的关系。随着中跨跨度的增加,结构自重增加的斜率逐渐加大,且索自重增加的速度快于加劲梁自重增加的速度。跨度不断增长,恒载相应增加,钢索直径越来越大,质量也逐渐增加。

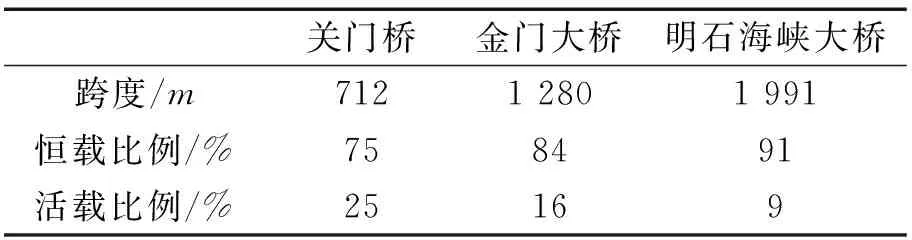

超大跨桥梁的设计主要由结构恒载控制,而缆索材料用量随跨度平方增长。如果采用传统钢缆索,其自重将相当可观,而且由于缆索自重应力占容许应力相当大的比例,这必将限制钢缆索体系桥梁的极限跨径和承载效率。随着跨度的增长,恒载比例逐渐增加,如表3所示[8],明石海峡大桥的活载仅占到总荷载的不到一成,这就意味着对跨度超过日本明石海峡大桥的悬索桥,其索的安装和张拉将变得非常困难,相对的承载能力效率更低而且安装费用更高。

表3 恒、活载所占比例

除主缆自重以外,其余荷载产生的主缆应力σ1可以表达为:

(6)

由上式可得到满足主缆应力要求的最小截面积为:

(7)

其中σs为主缆允许应力,σ0为主缆自重应力。

恒载产生的主缆应力σg为:

(8)

活载产生的主缆应力σq为:

(9)

主缆应力σ为:σ=σg+σq=σ0+σ1

(10)

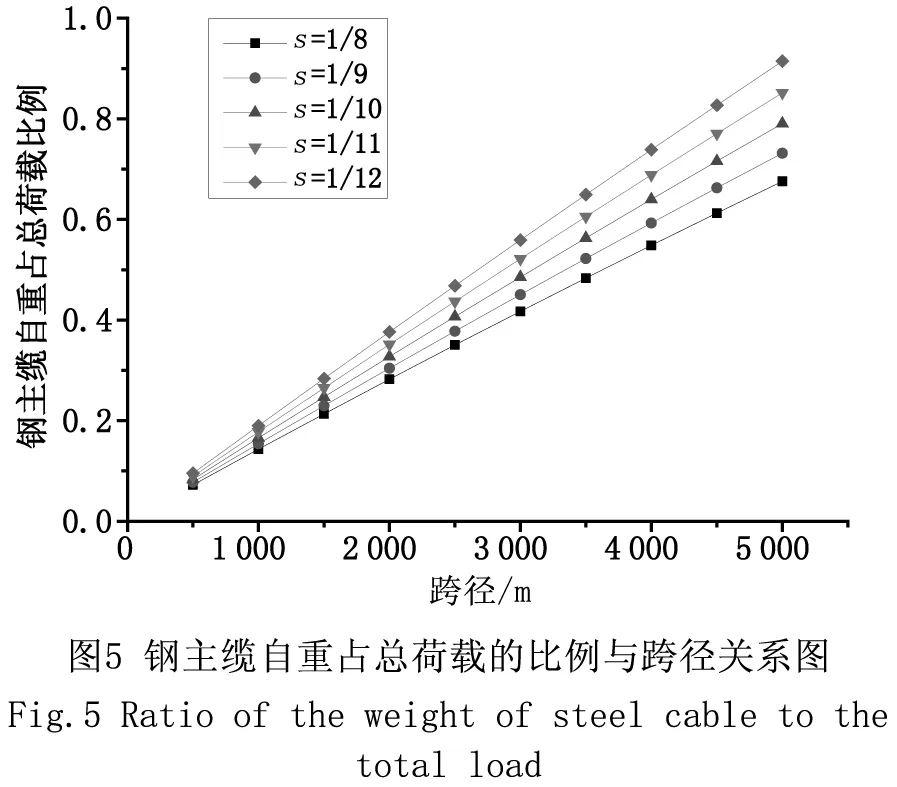

采用图1和表1的结构及参数,主缆采用钢主缆,允许应力688MPa,计算得不同跨径和矢跨比下钢主缆所需最小截面积,其与跨径的关系见图4,主缆自重荷载在总荷载中所占比重与跨径的关系见图5。

采用双索面钢主缆的悬索桥,跨径超过2 000m以后主缆直径将超过1.2m。主缆直径过大将使得鞍座位置的主缆产生弯曲应力,造成主缆截面应力不均,大直径主缆也会给锚固构造和主缆安装带来一系列问题。故2 000m以上跨径的悬索桥宜采用多肢主缆。

如图4所示,只考虑结构静力作用,3 000m跨径内,主缆截面积随着跨径增加而均匀增长,而跨径超过4 500m后截面积剧增,主缆截面增加呈发散趋势。如图5所示,钢主缆自重在总荷载中所占的比例也随着跨径增长而明显增加。跨径达到3 000m时,仅主缆的自重就占去了全桥总荷载的一半左右,若加上加劲梁自重,跨径超过4 500m后,恒载所占的比重将超过95%。因此,钢主缆悬索桥跨径不宜大于4 500m。

2 CFRP主缆悬索桥极限跨径

为提高主缆的允许应力,增加跨越能力,考虑采用CFRP主缆。图6表示不考虑加劲梁自重和活载,CFRP主缆仅在自重作用下应力随跨径的增长趋势。从图上看出,已有的悬索桥的主缆应力大大低于材料的极限应力,CFRP主缆的使用能够突破材料强度对极限跨径的限制。

尽管目前有试验结果表明CFRP强度能达到2 100MPa以上,但目前实际应用中对这一新材料仍采取比较大的安全系数,实际设计中CFRP的允许应力大致与钢相同。为了便于比较,取CFRP主缆允许应力为688MPa,计算得双索面布置情况下所需主缆的总截面积与跨径关系如图7所示,恒载应力在总应力中占的比重见图8。

与钢主缆相比,主缆若采用CFRP材料,达到相同跨越能力所需的主缆面积更少,主缆自重所占比例也会减小。跨径大于2 000m后,主缆截面明显小于钢主缆。跨径超过5 000m后,采用新材料的主缆面积保持平稳的增加,没有出现发散的趋势。由于CFRP自重较轻,即使主缆跨径达到5 000m,CFRP主缆自重所占比例仍然较小,5 000m范围内主缆自重在总荷载中所占比例小于1/4,主缆截面大小更多的是由主缆自重以外的其他荷载来决定。这些荷载包括活载与加劲梁自重荷载,近似的将其看作沿桥面均布的荷载q,则由荷载q引起的主缆水平力为H=ql/8s,若主缆矢跨比s和均布荷载q保持不变,可知由桥面均布荷载引起的主缆拉力与跨径成正比,综合以上可得5 000m跨径范围内主缆截面积与跨径基本成正比。

根据计算,主缆若采用CFRP材料,悬索桥的跨径达到5 000m时,双索面的单根主缆直径为1.5m到1.8m,若能采用四根主缆,则单根主缆直径为1.1m到1.3m。因此,采用合理的构造措施设计5 000m跨径悬索桥的主缆是可行的,主缆强度将不会成为制约悬索桥跨径的因素。

根据上述分析,可以得到以下两点:(1)若采用钢主缆,跨径超过4 500m后,其主缆面积将急剧增大,由此可见,钢主缆悬索桥最大跨径不宜超过4 500m;(2)主缆若能采用CFRP材料,主缆强度将不会成为制约悬索桥极限跨径的因素。

3 CFRP主缆与钢主缆悬索桥静力性能分析

3.1计算模型

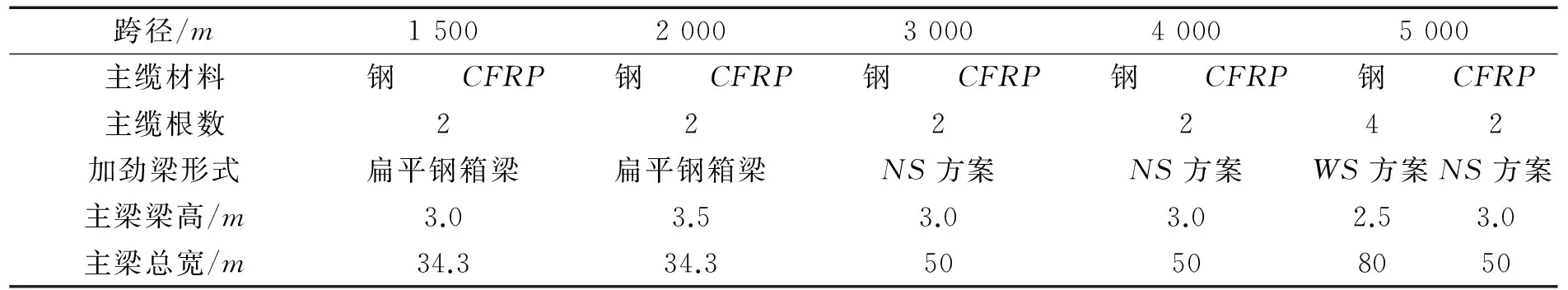

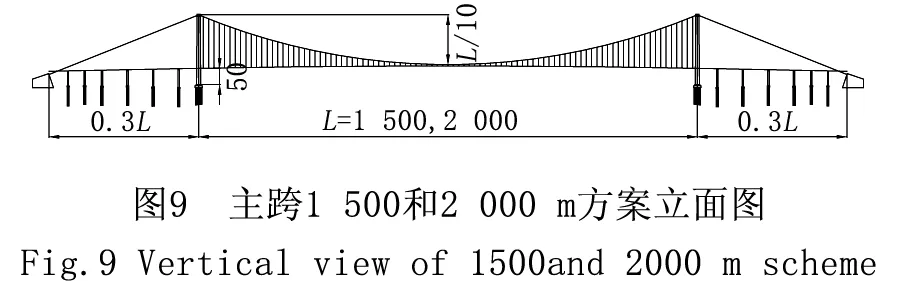

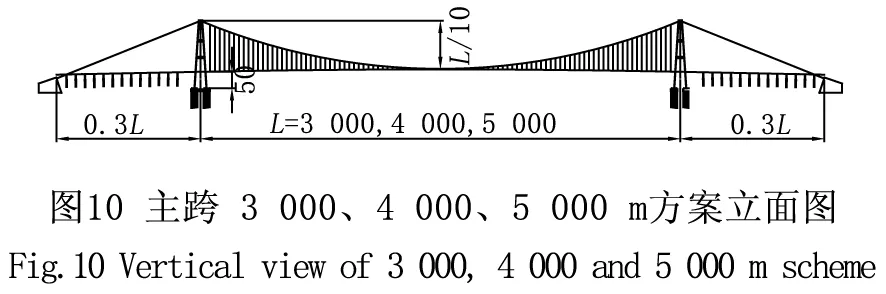

采用钢主缆和CFRP主缆,分别对主跨为1 500、2 000、3 000、4 000和5 000m的单跨悬索桥进行试设计[9],边跨长度均为0.3l,矢跨比均取1/10。行车道按双向六车道布置,活载取公路Ⅰ级,各方案吊杆和主缆取用相同材料。对于1 500和2 000m方案,为避免整体重力刚度过小,CFRP主缆和钢主缆采用相同面积;对于3 000~5 000m方案,采用主缆等强度原则,用主缆允许应力进行控制。

表4 各方案的构件设计参数表

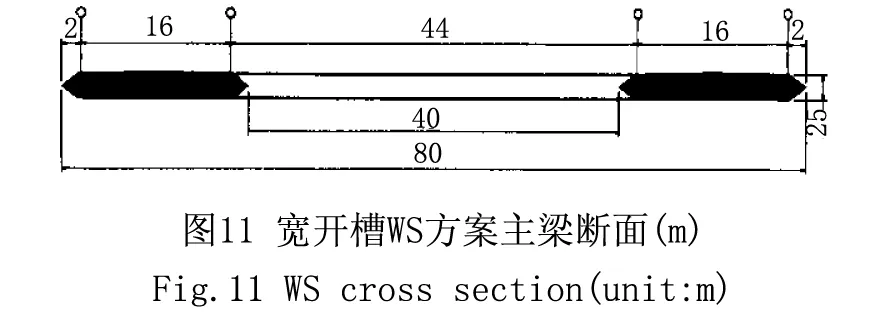

图9为主跨1 500和2 000m方案立面图,主梁采用扁平流线型钢箱梁,梁高h分别为3.0和3.5m,主梁宽度均为34.3m。图10为L=3 000、4 000和5 000m方案总体布置图。主梁形式分为以下两种方案:5 000m钢主缆采用四主缆中央宽开槽WS方案,主梁高2.5m,总宽度为80m,见图11所示。其余均采用中央窄开槽NS方案,主梁高3.0m,总宽度为50m,见图12所示[10-11]。各方案的构件设计参数如表4所示。

若采用与钢主缆等强度原则进行设计,则CFRP主缆面积小于同跨径钢主缆面积,考虑到采用轻质主缆对于重力刚度的影响,活载作用下加劲梁最大挠度很难满足要求。所以采用和同跨径钢主缆悬索桥主缆等面积的设计原则。由于2 000m以下的悬索桥桥面系恒载重量所占比例很大,缆索恒载只占30%,因此采用CFRP材料时主缆最大拉力、塔顶竖直反力和锚碇水平力只比钢主缆方案减少20%,而活载作用下加劲梁最大挠度却增大30%,不能满足悬索桥对于挠跨比的要求。为使挠度满足要求,必然采用和同跨径钢主缆悬索桥的主缆抗拉刚度相等的原则来进行设计,CFRP主缆面积进一步增大,主缆实际应力将远低于允许应力,而且随着主缆自重的增加,塔顶竖直反力和锚碇水平力也将增加,使得主塔和锚碇尺寸加大。在塔和锚碇的造价方面并不比同跨径钢主缆悬索桥有太多优势,综合考虑到CFRP材料的价格和实际施工困难,即使未来价格下降和锚固等关键技术的解决,也很难和钢主缆进行竞争。因此CFRP主缆的合理跨径应在2 000m以上。

3.2主缆受力

两种材料主缆的计算结果见表5和图13、14。

表5 缆索自重占总恒载的比例比较表

由计算结果可以得出:

(1)跨径越大,钢主缆和CFRP主缆的每延米重量相差就越大,达到5 000m时,CFRP主缆每延米重量仅是钢主缆的7%。

(2)无论是采用钢主缆还是CFRP主缆,缆索自重占总恒载的比例均随跨径的增长而增加,且几乎呈线性递增,但变化趋势后者较前者更加平缓。

(3)在超大跨度悬索桥中,钢主缆的大部分应力都用来平衡其自重,承载效率较低。3 000m时钢主缆自重占总恒载的比例达到55.6%,5 000m时达到83.2%。

(4)对于主缆最大拉力,钢主缆悬索桥明显大于CFRP主缆悬索桥,而且随跨径的增加越来越明显。

(5)跨径达到4 000m以上时,钢主缆的最大拉力急剧增大,而CFRP主缆拉力的变化规律不变。可见跨径达到4 000m以上时,采用钢主缆的经济性能相当差,而CFRP主缆悬索桥更具优势。

3.3锚锭及主塔受力

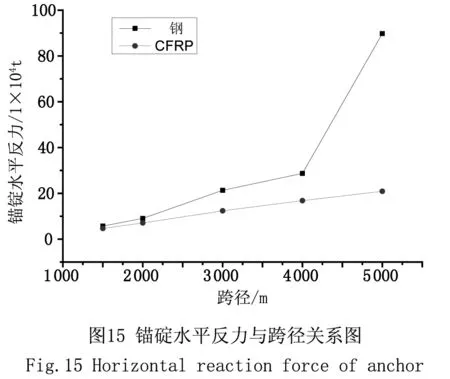

锚碇和主塔受力的主要计算结果见图15、16。

由计算结果可以得出,对于两种形式主缆,锚碇水平力和塔顶竖直反力的变化规律基本与主缆最大拉力一致,即:

(1)钢主缆悬索桥的锚碇水平力和塔顶竖向反力大于CFRP主缆悬索桥,而且随跨径的增加越来越明显。

(2)跨径大于4 000m后,钢主缆悬索桥锚碇水平力和塔顶竖向反力急剧增大,而CFRP主缆的变化规律不变。

(3)使用CFRP材料后,在主缆自重大幅度减少的同时,锚碇水平力和主塔反力减少的幅度也非常大,因此锚碇和主塔的设计将更加容易,尺寸可以进一步减小。而对于悬索桥的造价而言,锚碇和主塔的费用占总投资的比例是很高的,这两部分成本的降低是十分可观的。

3.4 活载作用下加劲梁竖向挠度

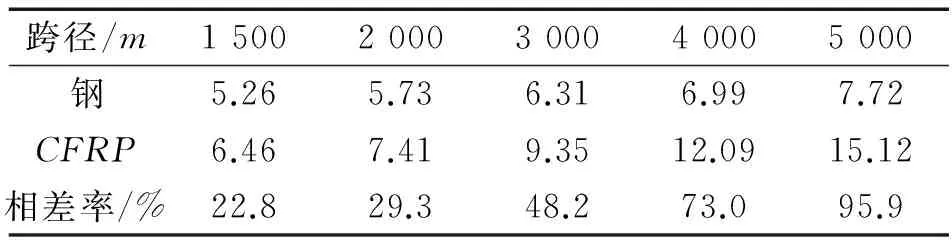

两种材料在活载作用下加劲梁竖向挠度见表6。

表6 活载作用下加劲梁竖向挠度比较表/m

由计算结果可以得出:

(1)由于钢主缆悬索桥的主缆自重占总荷载比例的比例很大,活载相对较小,所以结构重力刚度大,活载作用产生的挠度变化幅度不大,跨径从1 500~5 000m竖向挠度仅增加46.8%;CFRP缆索体系因自重大幅度降低,导致重力刚度下降,活载占总荷载的比例相对增大,因而对活载更敏感,竖向挠度大幅度增加,跨径从1 500~5 000m竖向挠度增加134.1%。

(2)跨径5 000m时,CFRP较之钢主缆挠度增大95.9%。但采用等强度原则设计时,CFRP缆索体系挠跨比可以控制在1/300以下,因此仍然是可以接受的。

从上述分析中可知,虽然CFRP主缆悬索桥的挠跨比满足要求,但挠度绝对值过大,为了改善行车舒适度,要求进一步减少活载挠度。考虑到CFRP的主缆面积在主缆等强度原则控制下,5000m时仅为钢主缆面积的30.8%,因此可以进一步增大CFRP主缆面积和加劲梁的重量,加大整体重力刚度。由于CFRP主缆的拉力以及锚碇水平力和主塔反力较小,也可以考虑减小矢跨比,从而达到增加整体刚度的目的。矢跨比减小的同时,主塔高度也随之降低。对于主跨5 000m的悬索桥,若采用1/10的矢跨比,桥面以上的主塔高度就将超过500m,施工难度大。

综上所述,采用CFRP材料作主缆,导致重力刚度下降的问题是可以解决的。而CFRP主缆体系在其他静力分析方面,当跨径超过3 000m时,都具有钢主缆不可替代的优势,对于小于2 000m的跨径,优势不明显;超过3 000m的悬索桥一般都是跨海大桥需要的跨径,CFRP主缆在防腐和疲劳方面更有优势。

因此,CFRP材料用作3 000m跨径以上悬索桥的主缆是可取的。

4 小结

1)钢主缆悬索桥在跨径超过4 500m以后,其主缆面积急剧增大,因此最大跨径不宜超过4 500m;主缆若采用CFRP材料,则主缆强度将不再成为制约悬索桥极限跨径的因素。

2)对于2 000m以下跨径的CFRP主缆悬索桥,为使活载挠度满足要求,需采用的主缆面积较大,甚至比同跨径钢主缆悬索桥的主缆面积更大,使得主缆实际应力远低于允许应力,相当不经济,因此CFRP主缆悬索桥的适用跨径不应小于2 000m。

3)跨径达到3 000m以上时,在主缆、锚碇和主塔的用量及受力方面,CFRP主缆悬索桥与钢主缆悬索桥相比更具优势。通过减小矢跨比、增大CFRP主缆面积和加劲梁的重量等方法,可以解决因采用CFRP主缆而导致的重力刚度下降问题。

[1]张元凯,肖汝诚.FRP材料在大跨度桥梁结构中的应用展望[J].公路交通科技,2004(4):59-62.

[2]邓 宇.碳纤维(CFRP)预应力混凝土梁挠度的试验研究[D].南宁:广西大学, 2007.

[3]邹晓文.法国拉胡安市一座合成材料缆索斜拉桥[J].中国三峡建设,2003,12:47.

[4]刘荣桂.中国桥梁工程学术研究综述 2014[J].中国公路学报.2014,27(5):6~8.

[5]郑文英,赵 慧,王建祥.CFRP加固技术在某工程中的应用[J].河北工程大学学报: 自然科学版,2012,29(1):23-25.

[6]LARSENA,VEJRUMT,ESDAHL.Vortexmodelsforaeroelasticassessmentofmultielementbridgedecks.BridgeAerodynamics[M].Larsen&Esdahl(eds.).Balkema.Rotterdam.1998.313-325.

[7]潘永仁,杜国华,范立础.悬索桥恒载结构几何形状及内力的精细计算[J].中国公路学报,2000,10(4):33-36.

[8]HONSHU-SHIKOKUBRIDGEAUTHORITY.TheAkashiKaikyoBridgeDesignandConstructionoftheWorld’sLongestBridge[R].Japan,October.1998.

[9]雷俊卿.悬索桥设计[M].北京:人民交通出版社.2002.

[10]项海帆,葛耀君.悬索桥跨径的空气动力极限[J].土木工程学报,2005,38(1):60-70.

[11]UEDAT.TANAKAT.andMATSUSHITAY.Aerodynamicstabilizationforsuperlong-spansuspensionbridges.Proc.IABSESymposium-Long-SpanandHigh-RiseStructures[C].Kobe, 1998:721-728.

(责任编辑李军)

ThestudyonmechanicalpropertiesandultimatespanofsuspensionbridgewithsteelcableandCFRPcable

JIALijun,CONGXiao,LINZanbi

(CollegeofCivilEngineening,TongjiUniversity,Shanghai20092,China)

Basedonthestrengthofexistingmaterial,theresearchstudiestheultimatespanofsteelcableandCFRPcablesuspensionbridgeusinganalyticmethod.Theresultshowsthatthediameterofsteelcablewillincreasesharplyanditsself-weightwillaccountfor95%oftotalloadswhenthespanisover4 500m,whichisnomoresuitabletoadopt;however,theareaofCFRPcablecanstillgrowsteadilywhenthespanisover5 000manditsvalueisfarlessthantheoneofsteelcableinsamespan,whichisratherfeasible.Inaddition,steelcableandCFRPcablesuspensionbridgewithmainspanof1 500, 2 000, 3 000, 4 000, 5 000maretriedtobedesignedandcomparativeanalysisoftheirmechanicalpropertiesaremadeinthestudy.Inconclusion,itissuitabletousesteelcablewhenthespanislessthan2 000mwhileCFRPcableismorefeasiblewhenitisover3 000m.

steelcable;CFRPcable;suspensionbridge;ultimatespan;mechanicalproperties

2016-04-05

国家重点基础研究发展计划(973计划)资助项目(2013CB036303)

贾丽君(1967-),女,浙江上虞人,博士,副教授,主要研究方向为大跨度桥梁。

1673-9469(2016)02-0053-07doi:10.3969/j.issn.1673-9469.2016.02.012

A