航空铸造钛合金及其成型技术发展

2016-09-07张美娟鞠忠强高富辉郄喜望朱郎平

张美娟,南 海,鞠忠强,高富辉,郄喜望,朱郎平

(1.北京航空材料研究院, 北京 100095; 2.北京百慕航材高科技股份有限公司, 北京 100094; 3.北京市先进钛合金精密成型工程技术研究中心, 北京 100095)

航空铸造钛合金及其成型技术发展

张美娟1,2,3,南海1,3,鞠忠强1,3,高富辉1,3,郄喜望1,3,朱郎平1,3

(1.北京航空材料研究院, 北京 100095; 2.北京百慕航材高科技股份有限公司, 北京 100094; 3.北京市先进钛合金精密成型工程技术研究中心, 北京 100095)

简述了铸造钛合金及TiAl合金的特点及在国内外航空领域的应用。根据我国钛合金领域专利申请情况分析了铸造钛合金技术在近30年的变化,特别是在航空领域的变化。随着航空制造技术的发展和高性能飞机的需求,钛合金铸件正向大型、整体和复杂化变化,TiAl合金铸件的发展将大大提高航空钛合金的使用温度。而航空领域的钛合金铸造技术将不再是单一的熔模精密铸造,将融合铸造模拟仿真技术和增材制造技术的优势,采取复合式发展的道路,以提高其整体精铸水平和生产效率。

钛合金;TiAl合金;航空工业;铸造

钛及其合金由于具有比强度高、耐热腐蚀、稳定性好及无磁性等优异性能,短时间内就成为航空航天、能源、化学领域等不可缺少的材料,被誉为“太空金属”。目前,钛合金已成为先进飞机结构设计的重要应用材料,其使用水平的高低已成为体现飞机结构选材先进程度的重要标志之一,是影响飞机寿命、飞行性能和低油耗的一个重要因素[1-2]。开发新型铸造用钛合金,提升钛合金复杂铸件的精密铸造技术成为飞机结构用钛合金的主要发展方向。

1 航空铸造钛及钛铝合金发展状况

1.1航空用铸造钛合金种类的发展

国外军机的钛合金用量自20世纪60年代以来开始逐年增长。其中某些第三代战机钛合金用量达到了20%~25%,而第四代战机F-22已高达41%。商用飞机上钛合金的比例也在增加,比如波音747每架飞机钛合金使用量达到了42.7吨,而777ER飞机则达68吨。钛合金主要应用于飞机机体主体框架结构、集中接头和身机主承立壁板等飞机结构件。

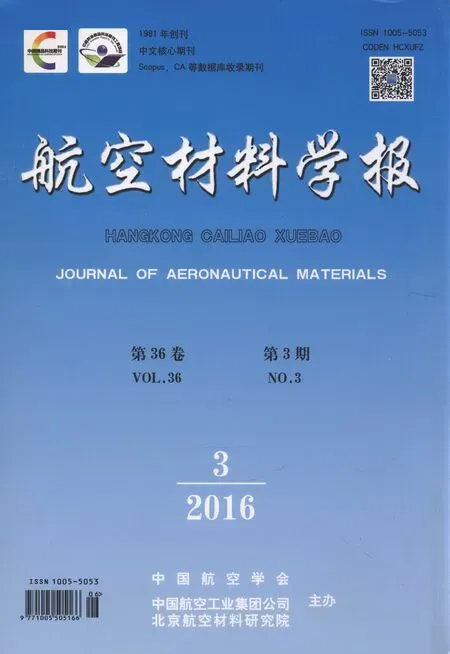

用于飞机制造的铸造钛合金按相成分可分为五种,分别是α型钛合金、近α型钛合金、(α+β)型钛合金、近β型钛合金和β型钛合金。α型和近α型钛合金具有良好的蠕变性能、持久性能和焊接性,因此适用于高温环境,如Ti6242S合金(Ti-6Al-2Sn-4Zr-2Mo-0.1Si)。近β型和β型钛合金在室温至300 ℃具有较高的抗拉强度,但在更高的温度下,合金的蠕变性能和持久性能迅速降低。因而,在航空领域里应用最多的一类钛合金是(α+β)型合金,该类合金不仅具有良好的热加工性能,在中温环境下还有良好的力学性能。目前应用范围最广、应用量最多的中温中强(α+β)型钛合金是ZTC4钛合金,在我国研制和生产的钛合金铸件中ZTC4和ZTA15合金用量占80%。目前国内常用的铸造钛合金的力学性能见表1,其中ZTC3,ZTA15,ZTC6是北京航空材料研究院(简称航材院)根据航空工业发展的需要研制或仿制的高温铸造钛合金和高强铸造钛合金,对于减轻飞机整体结构质量、满足高温和高载以及腐蚀环境要求、提高机体寿命等方面能够发挥其他金属无法比拟的作用[3-8]。

1.2铸造TiAl系金属间化合物在航空领域的应用

与常规的钛合金相比,TiAl合金兼有金属和陶瓷的性能,在600~800℃温度范围内,比强度优于常规钛合金,具有良好的抗蠕变性能、抗氧化性及高的抗自燃阻力。同时,TiAl合金的比强度接近密度较高的镍基合金。这些优点使TiAl合金成为航空航天领域极具潜力的耐热结构件,具有广阔的应用前景。目前,TiAl基合金已经发展到了第四代,通过合金化和晶粒细化使其拉伸性能、蠕变性能、断裂韧度以及抗氧化性能等都得到大幅度提高。在航空发动机领域国外已公开报道的完成地面装机试验的TiAl合金零部件有10 多个。其中GE 公司为波音787 客机研制的GEnx 发动机低压涡轮第6,7 级叶片采用了铸造TiAl 合金叶片,取代镍基高温合金叶片,实现减少质量72.5 kg。这是TiAl 合金首次应用于航空发动机,而且是最新型的民用航空发动机,证明了TiAl 合金在航空发动机上有良好的应用前景。2014年,Mecachrome公司与法国Snecma公司正式签订钛铝(TiAl) 合金供货协议。Mecachrome公司向CFM公司提供用于制造LEAP系列发动机的TiAl 合金低压涡轮转子叶片。这是TiAl合金材料首次被用于单通道商用飞机上[9-11]。

表1 常规铸造钛合金力学性能

图1 航空发动机用钛铝等轴晶叶片Fig.1 TiAl alloy equiaxed crystal blades for aviation engine

在国内,航材院已拥有利用钛铝合金回收料感应熔炼法制备TiAl粉末的技术,并研制出TiAl定向凝固叶片,研制的某TiAl 合金铸件尺寸达到φ850 mm×400 mm,最小壁厚3 mm,具有复杂内腔和4个环多个支板的复杂结构,首次实现了先进航空发动机中两个部件整体一次成形,是目前世界上已知的最大的Ti-Al系合金铸件,此外,航材院结合数字模拟仿真技术研制的γ-TiAl合金铸件,直径达到φ560 mm,整体壁厚处于2.5~4 mm,工作温度可达750~800 ℃,是国内最大的γ-TiAl合金铸件,技术达到国内领先、国际先进的水平[4],利用美国CONSARC感应铸造炉研制出了钛铝合金等轴晶叶片(图1)。开展了钛铝定向凝固技术研究,研制出了定向成型工艺,获得了定向凝固叶片样件。

2 航空铸造钛合金精密铸造技术发展状况

2.1我国铸造钛合金领域技术发展情况分析

我国从20世纪60年代初开始研究钛和钛合金铸造设备并发展钛合金铸造工艺,北京航空材料研究院最早开展相关研究工作。该院从1962年开始自行设计制造了熔化量为8 kg的真空自耗电极电弧凝壳炉,并与沈阳铸造研究所合作开展了捣实石墨型铸造工艺研究,并用该工艺铸造出我国航空发动机用第一批Ti6Al4V合金铸件。随后宝鸡有色金属加工厂、中科院金属研究所、洛阳船舶材料研究所等相继开展了这方面的研究。目前,国内主要有10家科研和生产单位在研制和生产钛及钛合金铸件。从近30年来专利数量变化趋势可以看出铸造钛合金领域技术的变化发展。以专利增长速度为标准,中国钛合金研制技术发展主要分为3个阶段:第一阶段是在2004年以前,属于技术积累阶段,其中航材院相继开发了钛合金铸造用砂型、石墨型和氧化物陶瓷型壳;第二阶段是从2005至2010年,经过前期的技术积累和国家对航空领域的支持,使我国铸造钛合金技术得到快速发展,技术方向不断拓展,形成钛合金铸造工艺、铸造用模具设计、合金化组分研究及工艺、钛合金铸件无损检测方法、表面涂层、提炼钛原料、纯钛制备、钛渣的利用及钛合金产品结构多方向发展的态势;第三阶段是从2011年到现在,从2011年开始,专利的申请量以每年100篇的速度递增,除美、日等外资企业外,国内一些中小企业也开始具备钛合金铸件生产能力并拥有授权专利,而航材院铸造钛合金技术中心在近几年中年专利申请量超过10篇,其技术领域不仅限于熔模精铸技术,还开始开发TiAl系合金、粉末冶金技术及定向凝固技术等[12]。

2.2熔模精密铸造技术的发展

钛合金的铸造技术的发展经历过硬模铸造、砂型铸造和熔模精密铸造三个阶段。硬模铸造和砂型铸造适合于单件生产或小批生产,主要用于生产壁厚大于4 mm的钛合金铸件。钛合金熔模精密铸造工艺是为了满足航空航天领域对于复杂薄壁铸件的需要而发展起来的一种先进的近净成形工艺。曾采用熔模石墨型壳和钨面层陶瓷型壳,现发展为氧化物面层陶瓷型壳。常用的型壳材料为氧化钇、氧化锆等。目前,航空航天领域使用的钛合金铸件98%以上均采用熔模精密铸造工艺生产。此外由于开发了热等静压技术和热处理技术,可保证钛合金铸件质量接近于β退火的钛合金锻件。钛合金铸件的熔炼浇注主要采用真空自耗水冷铜坩埚凝壳炉。航材院在20世纪80年代引进国外技术基础上,目前已经掌握了硬模铸造、砂型铸造和熔模精密铸造三种钛合金精铸工艺,技术水平处于国内领先,世界先进的水平。2010年航材院从美国CONSARC公司引进了水冷铜坩埚真空感应悬浮熔炼铸造炉(图2),可用于钛合金、TiAl系金属间化合物,以及难熔金属等高活性、高熔点合金材料的高纯度、均匀化熔炼制备及浇注。利用该熔化炉熔炼TiAl 基合金时,对原料的初始形状无要求,熔体温度易于控制,制成的合金成分均匀,间隙元素含量低于3.0%[13-16]。

图2 真空感应悬浮熔炼铸造炉Fig.2 Vacuum induction skull melting furnace

2.3钛合金精铸件的发展与航空应用

对于大多数诸如铜、铁和铝等传统合金来说,铸造产品的力学性能都低于锻造产品,但对于钛合金,其铸件和锻件的质量相当,高强度钛合金铸件的性能甚至优于锻件。美国、日本、德国是钛精密铸造研究最早的国家,美国于20世纪60年代就开始了钛合金精密铸造技术研究,但直至20世纪80年代初,才开始大批量生产钛合金精密铸件。美国Howmet公司在1984年可生产尺寸在400 mm以上的大型复杂薄壁整体钛合金精密铸件,德国Ti-TAl公司1986年也具备了该技术生产能力。之后钛合金铸件以每年20%的速度递增,这主要是由于通过熔模精密铸造技术可直接制造形状复杂的零件,铸件机械加工量降低,材料利用率提高,这对价格较高的钛及钛合金来说是极重要的[17]。

随着航空技术的发展,对飞机结构件提出更高的要求。新一代美国军用飞机在设计上提出飞机整体减重50%、机身紧固件数量减少80%、批生产成本降低25%、生产周期缩短1/3~1/2的目标。为了达到这个目标,除广泛采用新材料外,还需使用大型整体精密铸件代替数量繁多的小零件。因此钛合金大型整体结构件的精铸技术首先在F/A-22,V-22等军用飞机上迅猛崛起。例如在Bell-Boeing V-22倾转式旋翼机上的转接座使用了Ti-6Al-4V合金精铸件,并且Howmet和Bell Helicopter用3个钛合金整体铸件与32个紧固件代替了过去由43个铝合金锻件与536个紧固件制成的组件,不仅降低了组件整体质量,生产周期也缩短62%,制造成本上节约30%。美国F/A-22 战斗机机翼上的侧机身接头、垂尾方向舵作动筒支座与其他关键承力部位使用了Ti-6Al-4V合金精铸件,约占其整体结构质量的7.1%。1999年,B777客机首次采用发动机后安装框架钛合金精铸件,这是钛合金精铸件首次在民机上获得成功应用。A380客机也采用钛合金刹车扭力管精铸件取代以往的锻件[18-21]。目前,钛合金精密铸件表面粗糙度可以达到Ra6.3 μm;外型尺寸加工量较少,接近实际产品尺寸,仅需表面处理就可达到产品使用要求,尤其适合批量生产形状复杂、表面要求高的小型铸件,也适合用于大型薄壁铸件的生产,最薄壁厚可达到0.5 mm。

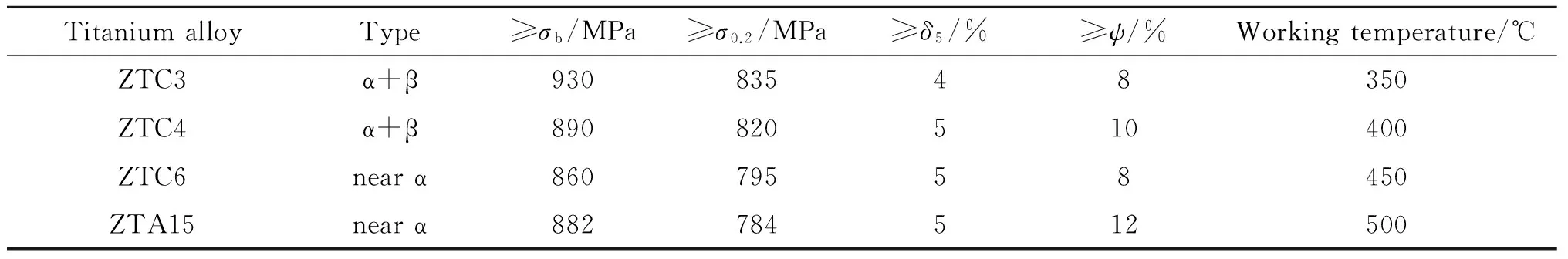

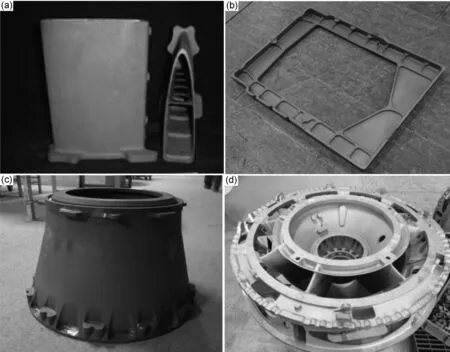

在国内,航材院承担了几乎所有航空发动机和飞机型号科研生产任务,突破了各类关键技术,形成了几十种标准规范,为航空发动机和飞行器提供了大量的钛合金铸件(图3),研制的铸件最大尺寸为1400 mm左右,最小壁厚为2 mm,尺寸精度达CT5-CT7级,内外部质量达到B级,表面粗糙度达到Ra3.2~6.3 μm。如2014年航材院研制出某型飞机大型薄壁框梁类ZTC4合金铸件,其尺寸达到1400 mm左右,属于框梁多筋复杂薄壁结构,是目前国内最大最复杂的飞机机体钛合金精铸件,也是国际上难度最大的钛合金精铸件之一。而且其研制的某发动机复杂薄壁环形件直径也超过φ1000 mm。航材院通过改进特种砂型铸造工艺研制了阀瓣铸件、泵阀体铸件,钛合金铸件整体浇注最大金属量800 kg,最大尺寸达到1800 mm,最大铸件重量达到680 kg。同时,航材院通过了国内外各种宇航质量体系认证,成为国内唯一为法国航空企业Airbus公司、SNECMA公司、美国GE公司、比利时宇航等提供钛合金铸件的供应商。研制了肋板、吊挂、支板、安装座、防火墙等钛合金铸件,其中支板和肋板实现了批产(图4)。同时也承担Leap1C发动机铸件研制任务,打开了国际宇航领域大型复杂钛合金铸件销售市场,获得包括100%市场份额的Leap 1C机匣的10年合同在内的总计过亿的合同。航材院钛合金精铸技术在国内处于领先水平,国际技术水平仅次于美国。

图3 飞机机体用薄壁ZTC4合金铸件Fig.3 ZTC4 casting for plane body

图4 国外航空钛合金铸件 (a)支板;(b)肋板;(c)支撑座;(d)LEAP 机匣Fig.4 Ti alloy castings abroad (a)supporting plate;(b)rib plate;(c)supporting pedestal;(d)LEAP case

3 复合式发展的钛合金精铸技术

技术的创新发展从不是单一方向前进的,钛合金熔模精密铸造技术是一个多学科交叉的技术,其发展方向也具有多元性,传统工艺创新性的应用于熔模精铸技术或采用新技术,都将对钛合金熔模精铸技术起辅助作用,加快其发展进程。

3.1铸造模拟仿真技术的应用

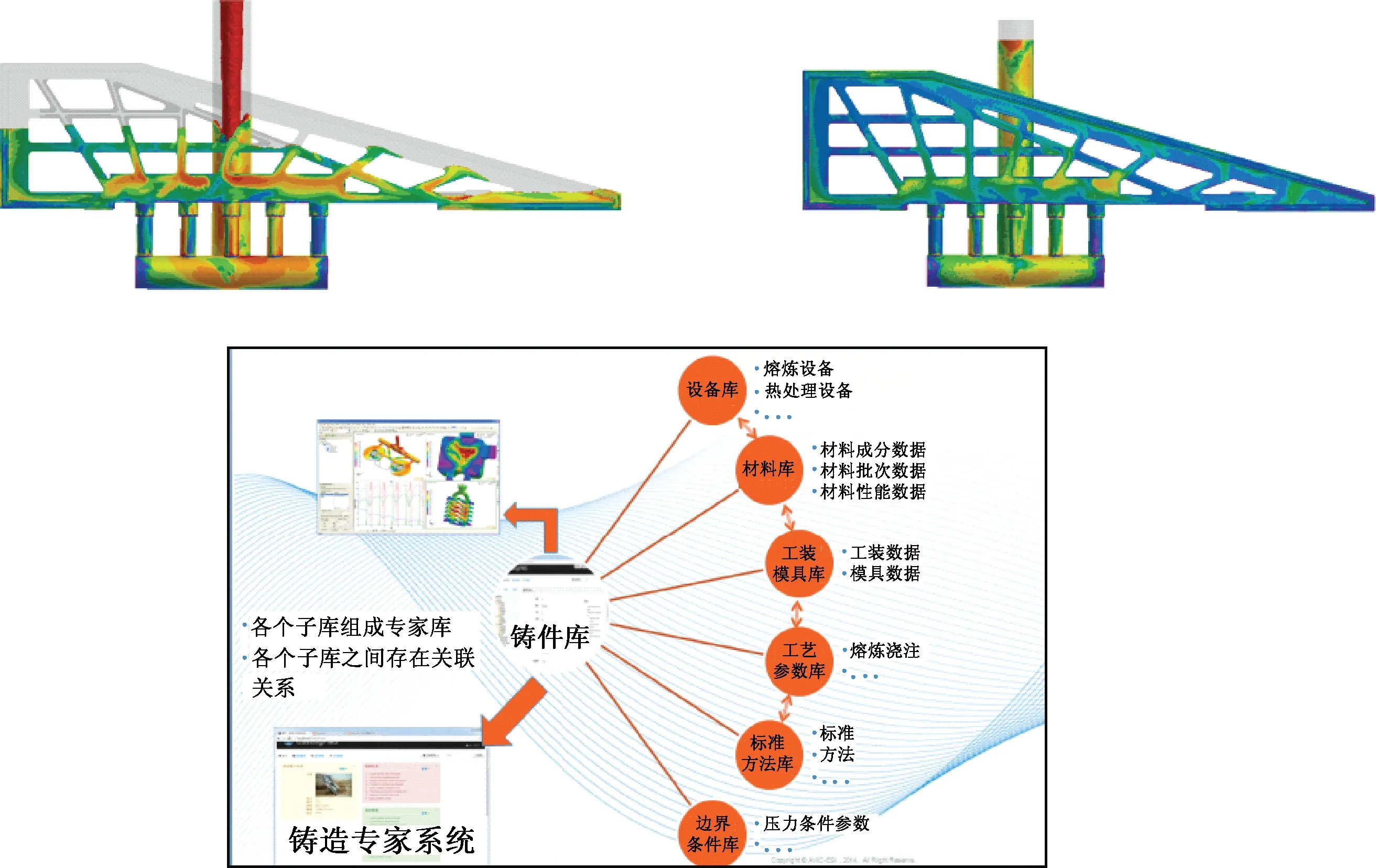

铸造计算机模拟仿真技术是传统铸造与计算机数字化高新技术的结合。目前最著名的商业化软件有德国的MAGMASOFT、美国的PROCAST,FLOW-3D等。国内主要有清华大学的铸造之星FT-Star和华中科技大学的华铸CAE,InteCAST等。2014年,航材院开始和法国ESI集团合作开展铸造钛合金模拟研究,2015年和ESI集团建立“先进数字精密成形技术国际联合研究中心”,在铸造模拟技术、参数测量、数据管理、专家系统、ICIDO应用等多领域展开合作研究,完成100余种钛合金铸件超过150种工艺方案的模拟研究(图5)。

目前铸造计算机模拟仿真技术已融入铸造生产的各个方面,从传统的充型、凝固过程模拟,扩展到熔炼、充型凝固、热处理等铸造全流程模拟仿真,从单一的铸造模拟仿真技术扩展到铸造工艺设计、管理集成化与一体化技术的研究。未来精密铸造数值仿真技术将不断完善铸造各过程的数学模型、数值算法、材料物性参数等,在合金材料成分设计、晶粒生长取向及控制、特种成形工艺、综合力学性能预测与批量生产模型控制等方面取得进展,实现高精度的缺陷定量化预测和工艺优化,利用铸造模拟软件即可获得合理的铸造工艺方案[22-25]。同时,材料基因组工程的发展可对铸造用钛合金进行预测,通过建立钛合金成分、工艺、组织和性能之间的关系,形成铸造钛合金数据库,这将进一步提高铸造模拟仿真的可靠性,为熔模精铸技术的智能化发展奠定基础。

图5 铸件充型流动过程的温度场模拟以及数据库组成[25] (a)4 s;(b)5.5 s;(c)数据库组成Fig.5 Temperature field in mold filing process of casting and database[25] (a)4 s;(b)5.5 s;(c)database

3.2增材制造技术对熔模铸造技术的辅助

增材制造技术又称3D打印技术,航空领域最早于2001年开始应用于美国的舰载歼击机中,通过钛合金增材制造技术生产出飞机的承力结构件并应用于航空生产。虽然目前采用3D打印技术制造的钛合金构件表面质量、精度和性能等逊于钛合金熔模精铸件,但3D打印技术从设计到制作完成,1件只需要1~7天,间接使用3D打印技术将大大缩短钛合金熔模精铸件的研制时间[26]。

目前采用传统熔模铸造法生产一个钛合金零件周期较长,从模具设计到样件制作完成,一般需要1~2个月时间,但通过3D打印技术,设计者可快速获得实物,对于大批量、结构复杂、不规则的钛合金铸件,可预先采用3D打印技术制造模型,进行预验证,易于更改设计想法,从而降低综合成本。同时,3D打印技术与传统铸造结合的快速铸造技术在新产品的研发及小批量生产上具有显著优势,如可采用3D打印技术制备复杂结构熔模、铸型、模具等,加快钛合金熔模精铸生产过程,缩短生产周期,降低成本。航材院已经引进了熔模3D打印设备,开展了无模具熔模制备技术研究,产品已经应用到了航空航天型号任务中。下一步将开展铸型、型芯的3D打印技术研究,以及铸型型芯一体化技术研究。

4 结束语

钛合金是一种综合性能优良的航空材料,航空制造业的发展和高性能飞机的需求,必将带动航空钛合金铸造技术的发展。铸造钛合金将向着高纯度、高性能、可再利用的方向发展,钛合金铸件将向大型、整体、复杂、薄壁、异形变化,熔模精密铸造技术将呈现多学科融合的态势,以达到降本增效的目的,实现更高的产业价值。

[1] 金和喜,魏克湘,李建明,等. 航空用钛合金研究进展[J]. 中国有色金属学报,2015,25(2):280-292.

(JIN H X,WEI K X,LI J M,etal. Research development of titanium alloy in aerospace industry [J]. The Chinese Journal of Nonferrous Metals,2015,25(2): 280-292.)

[2] 常辉,周廉,王向东. 我国钛工业与技术进展及展望[J]. 航空材料学报,2014,34(4): 37-43.

(CHANG H,ZHOU L,WANG X D. Development and future of Chinese titanium industry and technology[J]. Journal of Aeronautical Materials,2014,34(4): 37-43.)

[3] SUNG S Y,KIM Y J. Alpha-case formation mechanism on titanium investment castings[J]. Materials Science and Engineering A,2005,405(1/2): 173-177.

[4] 薛松. TA15钛合金大型航空结构件成形特性与工艺研究[D]. 重庆:重庆大学,2011.

[5] 黄旭,李臻熙,高帆,等. 航空发动机用新型高温钛合金研究进展[J]. 航空制造技术,2014,39(7) : 70-75.

(HUANG X,LI Z X,GAO F,etal. Recent development of high-temperature titanium alloy for aeroengine [J]. Aeronautical Manufactaring Technology,2014,39(7) : 70-75.)

[6] AGUILAR J,SCHIEVENBUSCH A,KATTLITZ O,etal. Investment casting technology for production of TiAl low pressure turbine blades-process engineering and parameter analysis[J]. Intermetallics,2011,19(6) : 757-761.

[7] 曹春晓. 航空用钛合金的发展概况[J]. 航空科学技术,2005,5(4): 1-6.

(CAO C X. General development situation of titanium alloy for aviation [J]. Aeronautical Science & Technology,2005,5(4): 1-6.)

[8] 黄旭,李臻熙,黄浩. 高推重比航空发动机用新型高温钛合金研究进展[J]. 中国材料进展,2011,30(6):21-27.

(HUANG X,LI Z X,HUANG H,etal. Recent development of new high-temperature titanium alloys for high thrust-weight ratio aero-engines [J]. Materials China,2011,30(6): 21-27.)

[9] 陈玉勇,陈艳飞,田竟,等. TiAl基合金熔模精密铸造技术的发展现状[J]. 稀有金属材料与工程,2009,38(3):554-558.

(CHEN Y Y,CHEN Y F,TIAN J,etal. Development and research status of investment casting TiAl-based alloys [J]. Rare Metal Materials and Engineering,2009,38(3): 554-558.)

[10] HU D,WU X,LORETTO M H. Advances in optimisation of mechanical properties in cast TiAl alloys [J]. Intermetallics,2005,13(9): 914-919.

[11] JIA Q,CUI Y Y,YANG R. A study of two refractories as mould materials for investment casting TiAl based alloys [J]. Journal of Materials Science,2006,41(10): 3045-3049.

[12] 张美娟,鞠忠强,高富辉,等. 我国航空领域钛合金专利现状及对策研究[J]. 特种铸造及有色合金, 2015,35(4): 373-376.

(ZHANG M J,JU Z Q,GAO F H,etal. Research on wtatus and countermeasures of domestic patent in Ti alloy of aviation[J]. Special Casting & Nonferrous Alloys,2015,35(4): 373-376.)

[13] 南海. 轻合金精密铸造技术[J]. 新技术新工艺,2009,11(2): 9-12.

(NAN H. Precision casting technology of light alloy[J]. New Technology & New Process,2009,11(2) : 9-12.)

[14] PATTNIK S,KARUNAKAR D B,JHA P K. Developments in investment casting process—a review [J]. Journal of Materials Processing Technology,2012,212 (11) : 2332-2348.

[15] 朱知寿. 我国航空用钛合金技术研究现状及发展[J]. 航空材料学报,2014,34(4): 44-50.

(ZHU Z S. Recent research and development of titanium alloy for aviation application in China [J]. Journal of Aeronautical Materials,2014,34(4): 44-50.)

[16] 樊振中,徐秀利,王玉灵,等. 熔模精密铸造技术在航空工业的应用及发展[J]. 特种铸造及有色合金,2014,34(3): 285-289.

(FAN Z X,XU X L,WANG Y L,etal. Investment casting technology application and development in the aviation industry [J]. Special Casting & Nonferrous Alloys,2014,34(3): 285-289.)

[17] 田小科,张杰. 简析钛精密铸造的发展[J]. 中国钛业,2015,39(3) : 3-6.

(TIAN X K,ZHANG J. Analyses on the development of titanium investment casting[J]. China Titanium Industry,2015,39(3): 3-6.)

[18] 南海,谢成木,魏华胜,等. 大型复杂薄壁类钛合金精铸件的研制[J]. 中国铸造技术与装备,2001,2(2) : 12-14.

(NAN H,XIE C M,WEI H S,etal. The study of large thin-wall complex integrated titanium precision casting [J]. China Foundry Machinery & Technology,2001,2(2):12-14.)

[19] 南海,谢成木. 国外铸造钛合金及其铸件的应用与发展[J]. 中国铸造装备与技术,2003,4(6): 1-3.

(NAN H,XIE C M. The application & development of cast titanium alloys and their castings abroad [J]. China Foundry Machinery & Technology,2003,4(6): 1-3.)

[20] 赵瑞斌. 大型复杂钛合金薄壁件精铸成形技术研究进展[J]. 钛工业进展,2015,32(2) : 8-12.

(ZHAO R B. Research progress of precision casting of large complex thin-walled titanium alloy [J].Titanium,2015,32(2): 8-12.)

[21] 曹春晓. 钛合金在大型运输机上的应用[J]. 稀有金属快报,2006,25(1): 17-21.

(CAO C X. Applications of titanium alloys on large transporter [J]. Rare Metal Letters,2006,25(1): 17-21.)

[22] YANG L,CHAI L H,LIANG Y F,etal. Numerical simulation and experimental verification of gravity and centrifugal investment casting low pressure turbine blades for high Nb-TiAl alloy [J]. Intermetallics,2015,66(11): 149-155.

[23] 周建新. 铸造计算机模拟仿真技术现状及发展趋势[J]. 铸造, 2012,54(10):1105-1115.

(ZHOU J X. Current status and development trend of casting numerical simulation technology[J]. Foundry, 2012,54(10):1105-1115.)

[24] ATWOOD R C, LEE P D, CURTIS R V,etal. Modeling the investment casting of a titanium crown[J]. Dental Materials,2007,23(1):60-70.

[25] 崔新鹏,张晨,范世玺,等. 框架型钛合金铸件应力和铸造变形的数值模拟[J]. 特种铸造及有色合金,2015,35(3):257-259.

(CUI X P,ZHANG C,FAN S X,etal. Numerical simulation of the casting deformation and stress in the Ti-alloy casting with framework structure [J]. Special Casting & Nonferrous Alloys,2015,35(3):257-259.)

[26] 乔旭. 钛合金增材制造技术的分析和未来趋势[J]. 中国新技术新产品,2015,20(23):76.

(QIAO X. Anlyse additive manufacturing technology of Ti alloy [J]. China New Technologies and Products,2015,20(23):76.)

(责任编辑:张峥)

Aeronautical Cast Ti Alloy and Forming Technology Development

ZHANG Meijuan1,2,3,NAN Hai1,3,JU Zhongqiang1,3,GAO Fuhui1,3,QIE Xiwang1,3, ZHU Langping1,3

(1. Beijing Institute of Aeronautical Materials, Beijing 100095,China; 2. Baimtec Material CO., LTD, Beijing 100094,China; 3. Beijing Engineering Research Center of Advanced Titanium Alloy Precision Forming Technology, Beijing 100095,China)

The application and feature of Ti alloy and TiAl alloy for aviation at home and abroad were briefly introduced. According to the patent application status in Ti alloy field, the development of Ti alloy casting technology was analyzed in the recent thirty years, especially the transformation in aviation. Along with the development of aeronautional manufacturing technology and demand of high performance aircraft, Ti alloy casting is changing towards to be large, integral and complicated, and the evolution of TiAl alloy casting increases the operating temperature of the Ti alloy casting for aviation. Moreover, the Ti alloy forming technology is no longer a single investment casting. Combining with the advantages of casting simulation technology and additive manufacturing technology, it adopts a compound way of development in order to increase its integral casting level and productive efficiency.

Ti alloy; TiAl alloy; aviation industry; casting

2016-03-20;

2016-04-11

工业和信息化部资助项目(MJZ-2014-G-30)

南海(1968—),男,博士,研究员,主要研究铸造钛合金技术,(E-mail)nanhai531@yahoo.com。

10.11868/j.issn.1005-5053.2016.3.003

TG146.2+3

A

1005-5053(2016)03-0013-07