Nb/Nb5Si3微叠层材料及其制备技术

2016-09-07牟仁德申造宇王占考

牟仁德,申造宇,王占考

(北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室, 北京 100095)

Nb/Nb5Si3微叠层材料及其制备技术

牟仁德,申造宇,王占考

(北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室, 北京 100095)

Nb/Nb5Si3合金是未来最具潜力的超高温结构材料,实现该材料的结构微叠层化是一种新颖的材料设计思路和制备方法。Nb/Nb5Si3微叠层材料是将Nb和Nb5Si3按一定的层间距及层厚比以ABABAB型交互重叠结构形成的多层材料,其几种典型的制备技术包括热压、等离子喷涂、磁控溅射和电子束物理气相沉积(EB-PVD)。其中EB-PVD是一种最适合工程应用的Nb/Nb5Si3微叠层材料制备方法,结构和功能复合、纳米化叠层、高韧化工艺是EB-PVD技术制备Nb/Nb5Si3微叠层材料的发展方向。

Nb/Nb5Si3;微叠层;电子束物理气相沉积;超高温结构材料

航空航天技术的高度发展,要求发动机具有更高的推重比、工作效率,以及更高的工作温度。目前,对新一代高温结构材料的使用温度要求已达到1600 ℃左右,而传统镍基高温合金由于受其自身熔点(1400 ℃左右)的限制,长期使用温度上限仅为1100 ℃,难以满足未来高性能燃气涡轮发动机的要求,因此,研究超越镍基高温合金的新型高温结构材料已成为目前的迫切需求[1-6]。金属间化合物是一类潜在的、具有优异力学和物理性能的新型材料,它具有一般金属和合金所没有的高比强度、比刚度、比模量以及良好的高温强度、抗蠕变和抗氢脆性能,把它用作未来的超高温材料,具有明显的优越性。其中,Nb-Si系化合物以其极高的熔点、适中的密度而成为新型超高温结构材料的候选者,近十年来已成为高温结构用金属间化合物领域研究的新热点[6-7]。研究表明[8-16],包含bcc结构的金属Nb和具有四方结构的线性化合物Nb5Si3两相的合金最具应用前景,因为铌和Nb5Si3两相的化学稳定性均能保持到1660 ℃以上。在这种双相合金中,Nb相提供室温韧性,Nb5Si3提供高温强度和蠕变抗力。Nb/Nb5Si3双相合金的密度与已有的镍基高温合金相当,而且通过不断的改进,其抗氧化性能也能得到很大的提高[17-18]。

微叠层材料是将两种材料按一定的层间距及层厚比以ABABAB型交互重叠结构形成的多层材料。微叠层材料的理念来源于各种天然层状材料[19],如贝壳、云母、天然石墨、六方氮化硼等,层状增韧原理及无模成型技术的提出为微叠层材料的研究和应用开辟了广阔的前景。微叠层材料的性质取决于每一组分的结构和特性、单元层厚度、二组元摩尔比和界面层互混深度等。由于更能满足现在及将来高性能产品的结构需求,该种材料目前在超高温金属材料、结构陶瓷、活性材料、连接封装材料等各领域得到广泛的重视[19-20]。目前研究表明,微叠层材料的强度能够达到单体材料强度的4~6倍,并且强度与层间距有关,随层间距减少而增加。当微叠层材料双层厚度(调制波长) 降低到纳米级水平时,该材料的强度会增加到一个峰值。小的层间距起到了细化晶粒的作用,小尺寸微粒限制了缺陷尺寸以及位错的移动,从而增强了材料的各方面性能。

结构微叠层化是一种新颖的材料设计思路和制备方法,在双相合金制备方面具有不可比拟的优势。本文综述了Nb/Nb5Si3微叠层材料的特点,对比分析了该材料的几种典型制备方法。

1 Nb/Nb5Si3微叠层复合材料特点

Nb-Si系金属间化合物中,Nb5Si3的熔点较高(2480 ℃)、密度较低(7.16 g/cm3),而且该化合物还具有良好的抗氧化性能和导电性能[21]。因此,Nb5Si3在高温结构材料方面有着潜在的应用前景。与其他金属间化合物一样,Nb5Si3在室温下的韧性和冷热加工能力较差,阻碍了它目前的应用,但是通过合金化和韧相增韧,这些不足可以逐步克服,有望先在高性能航空、航天燃气涡轮机处于高温环境中的某些固定部件上应用,再进一步应用于高温转动部件。

Nb具有较好的韧性,其熔点高达2472 ℃、热膨胀系数(7.3×10-6K-1)与Nb5Si3(热膨胀系数为6.1×10-6K-1)的相近。由Nb-Si二元相图可知,Nb和Nb5Si3在室温~1770 ℃的较大温度范围内以及0.5~37.5%(原子分数)Si的较宽成分范围内能稳定共存,两相之间具有良好的界面相容性和热力学稳定性[22]。因此,采用金属Nb作为韧性相,对Nb5Si3进行韧相增韧,可以形成既具有高熔点、高刚度、低密度和极高强度,又具有较高室温韧性和较好的冷热加工性能的Nb/Nb5Si3复合材料[23]。

目前,世界上的许多先进工业化国家投入了较大的人力和财力来研制Nb/Nb5Si3复合材料,我国也已展了该领域的研究,并已取得一定的成绩。例如,自20世纪90年代以来,美国某空军基地材料研究室的Dimiduk等[24-25]一直采用真空电弧熔炼法制备Nb/Nb5Si3复合材料,并对Nb-Si合金的成分、凝固过程以及热处理、热挤压工艺对复合材料结构和性能的影响等内容进行了系统的研究;在国内,北京航空材料研究院的曲士昱等[17-18]也采用这种方法制备了Nb/Nb5Si3复合材料,并研究了1550 ℃/100 h的退火处理对该材料显微结构的影响。20世纪90年代中期,Perdigao等[26]、Li等[27]和Ma等[28]研究了一定配比的Nb粉和Si粉在高能球磨过程中的相变行为,并对所得到的Nb/Nb5Si3复合粉末进行热压烧结,制备了几乎全致密的Nb/Nb5Si3复合材料。最近,日本超高温材料研究所的研究人员采用Nb,Si粉为原料,利用放电等离子烧结(SPS)技术在短时间内(30 min)原位合成了近理论密度的Nb/Nb5Si3复合材料。此外,Kim等[29]采用定向凝固的方法,制备了具有一定组织取向的Nb/Nb5Si3复合材料。

虽然Nb/Nb5Si3复合材料可以采用各种不同的方法制备,但每种方法所制备的材料中Nb相和Nb5Si3相的结构分布各不相同。如电弧熔炼法制备的Nb/Nb5Si3复合材料中,粗大的初生Nb颗粒和细小的次生Nb颗粒弥散分布在Nb5Si3基体上。这种结构使得复合材料的室温断裂强度高于纯Nb。模压铸造法制备的材料中,Nb相被拉长,排列于Nb5Si3基体中。这种被称为“原位复合”的结构进一步改善了Nb/Nb5Si3复合材料的强度和断裂韧度。

Nb/Nb5Si3复合体系中,两相的结构、形状及几何分布对材料性能产生影响的详细机理尚待进一步研究,目前国内外还没有关于这方面研究的详细报道;但前人对与Nb/Nb5Si3相近的复合体系已经做了较深入的研究。Soboyejo等[30]对比研究了采用20%(体积分数)Nb颗粒、Nb纤维和Nb叠层三种不同形式对MoSi2材料进行增强的效果,结果表明,微叠层结构具有最高的强度和断裂韧度。Lewan-dowski等[31]通过对比研究微叠层复合Nb/Nb3Al和“原位复合”Nb/Nb3Al材料发现,微叠层结构能更有效地阻碍疲劳裂纹生长。根据上述原理和研究结果,将微叠层的方式引入Nb/Nb5Si3复合材料制备中,对于改善该材料的综合性能将发挥极大的作用。用Nb-Si系金属间化合物和高温金属Nb一起设计成一种微叠层结构,依靠高温金属间化合物Nb5Si3作为提高其抗蠕变的组分,用高温金属Nb作为增强相,既可满足更高的使用温度要求,又可避免金属间化合物的脆性。

2 Nb/Nb5Si3微叠层复合材料的制备方法

微叠层材料的制备方法很多,除了传统的热压合以外,目前用于制备薄膜的方法均可以用于制备微叠层材料,如等离子喷涂、磁控溅射和EB-PVD等。

2.1热压法

热压法是将可以用Nb箔和Si片通过热压直接扩散键接,层与层之间产生金属键。键的强度受压力、温度、形成速率、合金的选择等因素的影响。热压后进行长时间高温热处理,通过Nb,Si元素的互扩散形成层状Nb/Nb5Si3复合材料。这种层状复合材料的调制厚度约为280 μm,在1100 ℃进行拉伸试验时表现出很好的延展性。Nb层对Nb5Si3层中形成的裂纹进行了桥接,增加了材料的韧性。

图1 热压法工艺制备的微叠层材料显微结构[17]Fig.1 Microstructure of microlaminate prepared by hot pressing[17]

该方法的优点是可以制备大尺寸微叠层材料,并且层与层之间具有冶金结合状态,但是这种方法制备的材料层间距较大,总层数较少,界面平整度较差,难以通过减小层厚来提高材料的强度;并且由于熔化和软化温度高,其轧制工艺复杂、对设备要求高[20],材料的制造成本高达4.85万美元/m2,仅次于C/C材料,所以很难大规模使用。

2.2等离子喷涂法

等离子喷涂法是利用等离子焰流将喷涂材料粉末熔融或半熔融,同时用高速气流使之雾化并喷射在基体表面,随着喷涂时间的增长,基体表面就获得了一定尺寸的沉积层[19]。在等离子体枪各个合适的位置上有目的地分别注入Nb粉和Si粉,或者轮流喷涂Nb相和Nb-Si相,再经过后期的高温热处理即可制备出Nb-Si微叠层材料。

图2 等离子喷涂工艺制备的微叠层材料显微结构[19]Fig.2 Microstructure of microlaminate prepared by plasma spraying

等离子喷涂法用于制备微叠层材料具有设备简单、效率高的优点,但等离子喷涂法所制备的材料具有孔隙率高、致密度差、高温过程中粉末易氧化、界面结合强度低等不足,对用于结构件用Nb-Si微叠层材料的高温力学性能会造成较大的不利影响。

2.3磁控溅射法

磁控溅射是获得纳米级微叠层材料较好的方法,该方法制得的微叠层材料层厚均匀、层间界面平整、层间结合强度高,且沉积过程不受基板性质的影响。

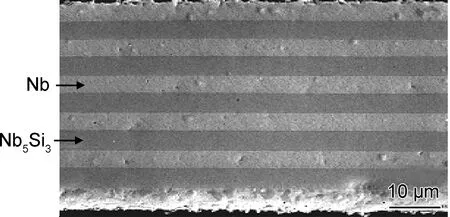

GAVENS等采用三种磁控溅射工艺成功制备了Nb/Nb5Si3微叠层复合材料,并对该材料的拉伸性能和断裂模式进行了探索研究[32]。第一种工艺,Nb和Si层的沉积采用纯的元素靶材,Nb的纯度为99.95%,Si的纯度为99.999%,沉积完后进行热处理,热处理时Nb和Si发生互扩散,形成Nb和Nb5Si3层状结构。第二种工艺,晶态Nb层的沉积采用Nb靶,非晶态的Nb-37.5%(原子分数)Si层的沉积采用纯Nb和Si的元素靶材。与第一种工艺相比,这种方法不需要通过远距离扩散来形成晶态的Nb5Si3层。第三种工艺,Nb层的沉积采用纯的元素靶材,非晶态Nb-Si层的沉积采用多晶的Nb5Si3化合物靶材(纯度99.95%)。这种方法中,硅化物的成分通过Nb5Si3靶材来确定,而不是沉积参数,并且,不必通过远距离扩散来使硅化物结晶。

图3 磁控溅射工艺制备的微叠层材料显微结构[32]Fig.3 Microstructure of microlaminate prepared by magnetic sputtering[32]

磁控溅射工艺最大的不足是沉积速率很低,并且沉积过程受溅射靶材性质和溅射工艺的双重影响,需要控制的工艺参数较多,难以获得大尺寸微叠层材料。

2.4EB-PVD法

EB-PVD技术是近几年迅速发展的一项极具潜力的新型材料加工工艺技术。该技术是以高能电子束为热源的一种蒸镀方法,即利用高速运动的电子轰击被蒸发材料的表面,使材料升温熔化变成蒸气而凝聚在基板表面的一种材料制备及表面加工方法。EB-PVD技术具有以下几个方面的优点[33-35]:(1)蒸发沉积速率较高,几乎可以蒸发所有的物质,为制备难熔金属硅化物的微叠层材料提供了可能;(2)电子束束流大小可以任意调节,束斑形状、大小和位置易于调节,有利于精确控制层厚及各相的含量;(3)沉积过程在真空中进行,可以有效防止微叠层材料被污染和氧化;(4)层间界面光滑,能很好的再现基板的特征及粗糙度;(5)在控制好工艺和蒸发速率的条件下,不但微叠层材料成分能够得到很好的保证,而且还能得到纳米级的微叠层材料。

目前,EB-PVD技术已被广泛应用于各种微叠层材料及金属箔材的研制。图4为采用EB-PVD技术制备的微叠层材料的显微结构。

图4 EB-PVD工艺制备的微叠层材料XTEM照片Fig.4 XTEM image of microlaminate prepared by EB-PVD

有关单独应用微叠层材料EB-PVD技术的开创性研究工作最早报道于1990 年,麻省理工学院的科学家采用电子束加热将Ni和Al分别蒸发至涂有光刻胶的载玻片上,而后用丙酮溶解掉光刻胶,第一次得到了独立的微叠层材料,总厚度为300 nm[36]。而后,美国、俄罗斯等国家的科学家和工程技术人员开展了广泛而深入的研究工作[37-40],为该材料的应用奠定了很好的基础。代表性的研究工作包括:美国约翰霍普金斯大学(Johns Hopkins University)的Weihs教授及其合作者采用EB-PVD技术制备了微叠层材料,并于2000年后进行了商业应用推广,而后的十五年来在美国国家科学基金(National Science Foundation,NSF)、陆军实验室(Army Research Laboratory,ARL)、劳伦斯利弗莫尔国家实验室(Lawrence Livermore National Laboratory,LLNL)以及海军研究中心(Office of Naval Research,ONR)等的资助下系统开展了EB-PVD技术微叠层材料微观组织、物理和化学参数对反应热、点火阈值及能量释放速率等释能特性的研究。值得一提的是,近年来该团队与多家单位合作采用先进的现代分析技术和分子动力学模拟方法对微叠层材料进行研究并取得了举世瞩目的新成果,极大加深了人们对该类材料的认识,为该类材料在国防领域的应用奠定了很好的基础,引起了国防应用领域的重视[41-43]。俄罗斯科学院结构宏观动力学与材料科学研究所(Institute of Structural Macrokinetics and Materials Science, Russian Academy of Sciences,ISMAN)的Rogachev 等研究人员在Merzhanov等自蔓延高温合成相关研究的基础上开展了反应波传播的机理研究,提出了放热波在微叠层材料中的传播模型,认为直接放热溶解是放热波迅速传播的原因,解释了微叠层材料的特殊释能特性,理论上的结果也得到了组织演化分析的证实;相关的研究工作得到了俄罗斯、法国等国家的基础研究基金的资助,甚至得到了美国国防部国防威胁降低局(Defense Threat Reduction Agency,DTRA)的资助[44-47]。此外,近年来,针对微叠层材料的基础研究工作也越来越深入,代表性的包括:为了揭示微叠层材料中反应波的传播规律及反应过程中相演化机制,LLNL的科学家采用纳秒时间分辨率的动态透射电子显微镜(Dynamic Transmission Electron Microscopy,DTEM)实时观测了点火后微叠层材料的微观组织及相的演化过程,为深入的机理分析及材料结构优化设计提供了第一手资料[48-49];同时,科学家采用解析方法、数值方法、分子动力学模拟方法等开展了很多深入的理论工作来预测微叠层材料中的反应行为[50]。

除了上述基础性研究以外,微叠层材料EB-PVD制备技术的研究也受到了工业界的重视,美国铟泰(Indium Corporation of America)、安捷伦(Agilent Technologies)、Transition45 Technologies 以及乌克兰巴顿焊接研究所等均投入很大力量进行技术攻关。Movchan等[35]采用EB-PVD技术制备了厚度为1.2~1.5 mm的Ni16Cr-5Al/10%NbC(体积分数,下同)微层板,以及Ni-6Al-12Mo/23%Mo的微层板,两种材料的性能均达到或超过了它们所对应的铸造合金性能。金雪松等[51]也利用该技术制备了具有不同层间距的K18/Mo纳米微叠层材料,材料的室温强度高于1000 MPa,应变率大于8%,并表现出较好的高温稳定性。利用多源蒸镀技术制备的高温合金微叠层板的使用温度和性能均达到了Ni基高温合金、甚至单晶合金的水平。

3 Nb/Nb5Si3微叠层材料的EB-PVD制备工艺原理

采用EB-PVD制备Nb/Nb5Si3微叠层材料主要包括单源蒸发和双源蒸发两种方法。单源蒸发法是对分别依次对装有Nb和Nb5Si3靶材的两个坩埚进行交替加热蒸发的方式进行,即先用一把电子枪对一个坩埚中的材料进行蒸发,然后把这把电子枪关闭,再用另外一把电子枪对另外一个坩埚中的材料进行加热蒸发,当沉积基板在每层都沉积了一定厚度的材料后(蒸发率一定的情况下进行时间控制或消耗靶材数量控制),再重复以上操作步骤,周而复始,最终得到需要的微叠层材料。也可以采用一个电子枪产生的束流依次加热蒸发两个坩埚中的材料。在这种情况下,需要通过程序控制来调整电子束导向系统的偏转电流使得电子束能量均匀分布在两个单独的坩埚上。

双源蒸发法是把预先确定组分的靶材分别放置于水冷隔板两侧的水冷坩锅中,由两把电子枪同时对两个坩埚中的靶材进行加热蒸发,基板由垂直轴吊挂并旋转,同时采用另外两把电子枪对沉积基板进行加热。通过控制垂直轴的旋转速度和两个坩锅的蒸发速率,调整微叠层材料的层间距和层厚比。

图5 双源蒸发沉积原理示意图Fig.5 Sketch of double source evaporation and deposition process

单源蒸发法和双源蒸发法的差异主要表现在两方面:一是沉积速率和工艺成本方面,单源蒸发法对设备要求较低,但操作复杂,沉积速率低;双源蒸发法要求EB-PVD设备必须具有水冷隔板,但该方法同时蒸发两种材料,沉积速率高;二是材料显微结构方面,单源蒸发法制备的微叠层材料的层与层之间界面更加清晰、平整, 双源蒸发法制备的微叠层材料的层与层之间也具有明晰、平整的宏观界面,但从微观上看,双源蒸发法制备的微叠层材料的界面呈一定的“波浪”形状。从目前的研究来看,二者微观结构的差别对其宏观性能没有明显的影响,但具体的结果尚需进一步研究。

近年来,研究人员在Nb/Nb5Si3微叠层材料的EB-PVD制备工艺研究中引入了辅助离子源[52],其基本原理是先利用离子源离化从蒸发坩锅出来的材料蒸气,使蒸气分子带上某种电荷,再在沉积基板上加上与之极性相反的电场,利用正负电荷的吸引力加速蒸发原子或分子的沉积,从而提高了沉积速率和材料的致密度。辅助离子源的引入还可以用于调整因材料饱和蒸气压不同而引起的蒸发速率的差异,即在低蒸发速率靶材上增加辅助离子源头,提高其沉积速率,从而满足微叠层材料组元设计要求。

电子束物理气相沉积技术制备的微叠层材料界面结合力高,材料缺陷少、致密度高,界面微观形貌呈梯度或连续过渡。并且,电子束物理气相沉积法所具有的典型粗大柱状晶结构被周期性地打破,柱状结构特性被弱化甚至消失,是一种非常适合工程应用的Nb/Nb5Si3微叠层材料制备方法。

4 结束语

Nb/Nb5Si3微叠层材料几种典型的制备技术包括热压、等离子喷涂、磁控溅射和电子束物理气相沉积。其中EB-PVD技术使采用传统工艺方法很难加工的高温材料(高温合金、金属陶瓷和金属间化合物)加工变得容易,为实现高温材料微叠层化提供了一种新颖的材料设计思路和制备方法。EB-PVD技术在大尺寸较薄高温结构材料加工,MTPS蒙皮、燃烧室浮动壁瓦块制备等方面具有不可比拟的优势和巨大的应用前景,是一种最适合工程应用的Nb/Nb5Si3微叠层材料制备方法。结构和功能复合、纳米化叠层、高韧化工艺是未来EB-PVD技术制备Nb/Nb5Si3微叠层材料的主要发展方向。

[1] ROSENSTEIN A H.Overview of research on aerospace metallic structural materials[J].Materials Science and Engineering A,1991,143(1/2):31-41.

[2] CAHN R W, EVANS A G,McLEAN M. High-temperature structural materials[M].London: Chapman & Hall,1996:51-65.

[3] 张和善.国外航空结构材料发展概况—高性能金属材料[J].航空制造工程,1997(11):3-6.

(ZHANG H S.Development of foreign aviation structure materials—high performance metallic materials[J].Aviation Maintenance & Engineering,1997(11):3-6.)

[4] 傅恒志.未来航空发动机材料面临的挑战与发展趋向[J].航空材料学报,1998,18(4):52-61.

(FU H Z.Challenge and development trends to future aero-engine materials[J].Journal of Aeronautical Materials,1998,18(4):52-61.)

[5] SUBRAMANIAN P R,MENDIRATTA M G,DIMIDUK D M.The development of Nb-based advanced intermetallic alloys for structural applications[J].JOM,1996,48(1):33-38.

[6] 师昌绪.中国高温合金40年[J].金属学报,1997,33(1):1-8.

(SHI C X.Forty years of surperalloy R&D in China[J].Acta Metallurgica Sinica,1997,33(1):1-8.)

[7] McKAMEY C G,DEVAN J H,TORTORELLI P E,etal.A review of recent developments in Fe3Al based alloys[J].J Mater Res,1991,6(8):1779-1805.

[8] JOHNSON L A,POPE D P,STIEGLER J O. High temperature ordered intermetallic alloys[C].Pittsburgh,PA:Materials Research Society,1991,213:393-396.

[9] 山口正治,马越佑吉.金属间化合物[M].丁树深,译.北京:科学出版社,1991.

[10] 曹阳,李国俊.金属间化合物高温结构材料的研究动向[J].材料导报,1994(4):14-18.

(CAO Y,LI G J.The recent development of high temperature structural intermetallics [J].Materials Review,1994(4):14-18.)

[11] 李爱民,董维芳,孙康宁.金属间化合物的研究现状及其最新发展趋势[J].现代陶瓷技术,2004,25(2):27-30.

(LI A M,DONG W F,SUN K N.State-of-the art of intermetallics [J].Advanced Ceramics,2004,25(2):27-30.)

[12] XIE X S.The research and development of Nb-containing superalloy in China[C]∥Proceedings of the International Symposium on Niobium for High Temperature Applications.Monroe,Goergia,USA:The Minerals, Metals & Materials Society,2004.

[13] KENNEDY R L,CAO W D,BAYHA T D,etal.Developments in wrought Nb containing superalloys (718 + 100℉) [C]∥Proceedings of the International Symposium on Niobium for High Temperature Applications.Monroe,Goergia,USA:The Minerals, Metals & Materials Society,2004.

[14] TANAKA R,KASAMA A,KUJIKURA M,etal.Newly developed niobium-based super-alloys for elevated temperature application[C]∥Proceedings of the International Symposium on Niobium for High Temperature Applications.Monroe,Goergia,USA:The Minerals, Metals & Materials Society,2004.

[15] 王镐.高温铌合金[J].稀有金属快报,1999(6):9-12.

(WANG G.High temperature niobium alloy[J].Rare Metals Letters,1999(6):9-12.)

[16] 张小明.日本Nb基超合金和复合材料研究新进展[J].稀有金属快报,2005,24(2):3-7.

(ZHANG X M.Progress in Nb-based superalloy and composite in Japan[J].Rare Metals Letters,2005,24(2):3-7.)

[17] 曲士昱,王荣明,韩雅芳.Nb-Si系金属间化合物的研究进展[J].材料导报,2002,16(4):31-34.

(QU S Y,WANG R M,HAN Y F.Recent progress in research on nb-si system intermetallics [J].Materials Review,2002,16(4):31-34.)

[18] 曲士昱,王荣明,韩雅芳.热处理对Nb-10Si合金显微组织的影响[J].航空材料学报,2001,21(3):9-12.

(QU S Y,WANG R M,HAN Y F.Effect of heat-treatment on microstructures of the Nb-10Si alloy [J].Journal of Aeronautical Materials,2001,21(3):9-12.)

[19] 易剑,赫晓东,李垚.微叠层材料及其制备工艺研究进展[J].宇航材料工艺,2005(5):16-21.

(YI J,HE X D,LI Y.Research on microlaminates and their preparation[J].Aerospace Materials & Technology,2005(5):16-18.)

[20] 马培燕,傅正义.微叠层材料的研究现状[J].材料科学与工程,2002,20(4):589-593.

(MA P Y,FU Z Y.The latest research on the microlaminated structural materials [J].Journal of Materials Science and Engineering,2002,20(4):589-593.)

[21] 陈哲,严有为.Nb/Nb5Si3复合材料的研究进展[J].材料导报,2004,18(2):49-51.

(CHEN Z,YAN Y W.Advances in research on Nb/Nb5Si3 composite [J].Materials Review,2004,18(2):49-51.)

[22] 马朝利,笠间昭夫,田中良平,等.Nb/Nb5Si3原位复合材料的开发研究[J].金属热处理学报,2000,21(2):83-88.

(MA C L,KASAMA A,TANAKA R,etal.Development of Nb/Nb-Silicide in-situ composites [J].Transactions of Materials and Heat Treatment,2000,21(2):83-88.)

[23] KIM W Y,TANAKA H, KASANS A,etal.Microstructure and room temperature deformation of Nb ss Nb5Si3 in situ composites alloyed with Mo[J].Intermetallics,2001,9(6):521-527.

[24] MENDIRATTA M G,LEWANDOWSKI J J,DIMIDUK D M.Strength and ductile-phase toughtening in the two-phase Nb/Nb5Si3 alloy[J].Metal Trans A,1991,22(7):1573-1583.

[25] MENDIRATTA M G,DIMIDUK D M.Strength and toughness of a Nb/Nb5Si3 composite[J].Metal Trans A,1993,24(2):501-504.

[27] LI B,MA X M,LIU L.Investigation of amorphization of Nb-Si alloys by mechanical alloying[J].China Phys Lett,1994,11(11):681-684.

[28] MA C L,KASAMA A,TANAKA H,etal.Microstructures and mechanical properties of Nb/Nb5Si3 in situ composites synthesized by reactive hot pressing of ball milled powders[J].Mater Trans,JIM,2000,41(3):444-451.

[29] KIM W Y,TANAKA H,HANADA S.Microstructure and high temperature strength at 1773K of Nb ss/Nb5Si3 composites alloyed with molybdenum[J].Intermetallics,2002,10(6):625-634.

[30] SOBOYEJO W O, F YE, SCHWARTZ D S.Fatigue and fracture behavior of Nb fiber-reinforced MoSi2 composites[J].Metallurgical and Materials Transactions A,1996,27(8):2263-2273.

[31] LEWANDOWSKI J J.Layer materials for structure application[C].San Francisco,U S A:Materials Research Society,1996.

[32] GAVENS A J,HEERDEN D V,WEIHS T P,etal.Fabrication and evaluation of Nb/Nb5Si3 microlaminate foils[J].Metallurgical and Materials Transaction A,1999,30(11):2959-2965.

[33] 张传鑫,宋广平,孙跃,等.电子束物理气相沉积技术研究进展[J].材料导报,2012,26(增刊1):124-126.

(ZHANG C X,SONG G P,SUN Y,etal.Research progress of electron beam physical vapor deposition technology [J].Materials Review,2012,26(Suppl 1):124-126.)

[34] 关春龙,李垚,赫晓东.电子束物理气相沉积技术及其应用现状[J].航空制造技术,2003(11):35-37.

(GUAN C L,LI Y,HE X D.EB-PVD technology and its application status[J].Aeronautical Manufacturing Technology,2003(11):36-37.)

[35] MOVCHAN B A.EB-PVD technology in the gas turbine industry:present and future[J].JOM,1996,48(11):40-45.

[36] MA E,THOMPSON C V,CLEVENGER L A,etal.Self-propagating explosive reactions in Al/Ni multilayer thin films[J].Applied Physics Letters,1990,57(12):1262-1264.

[37] GAVENS A J,Van HEERDEN D,MANN A B,etal.Effect of intermixing on self-propagating exothermic reactions in Al/Ni nanolaminate foils[J].Journal of Applied Physics,2000,87(3):1255-1263.

[38] KNEPPER R,SNYDER M R,FRITZ G,etal.Effect of varying bilayer spacing distribution on reaction heat and velocity in reactive Al/Ni multilayers[J].Journal of Applied Physics,2009,105(8):083504-083504-9.

[39] FRITZ G M,SPEY S J,GRAPES M D,etal.Thresholds for igniting exothermic reactions in Al/Ni multilayers using pulses of electrical,mechanical,and thermal energy[J].Journal of Applied Physics.2013,113(1):014901-014901-11.

[40] BARMAK K,COFFEY K.Metallic films for electronic,optical and magnetic applications:structure,processing and properties [M].Abington,USA:Woodhead Publishing, 2014:160-243.

[41] SWAMINATHAN P,GRAPES M D,WOLL K,etal.Studying exothermic reactions in the Ni-Al system at rapid heating rates using a nanocalorimeter[J].Journal of Applied Physics,2013,113(14):143509-143512.

[42] VOHRA M,GRAPES M,SWAMINATHAN P,etal.Modeling and quantitative nanocalorimetric analysis to assess interdiffusion in a Ni/Al bilayer[J].Journal of Applied Physics,2011,110(12):123521-123524.

[43] TRENKLE J C,KOERNER L J,TATE M W,etal.Time-resolved X-ray microdiffraction studies of phase transformations during rapidly propagating reactions in Al/Ni and Zr/Ni multilayer foils[J].Journal of Applied Physics,2010,107(11):113511-113514.

[44] ROGACHEV A S.Exothermic reaction waves in multilayer nanofilms[J].Russian Chemical Reviews,2008,77 (1) :22-38.

[45] ROGACHEV A S,GRIGORYAN H E,KHARATYAN S L,et al.Electrothermographic Study of reactive multilayer nanofoils[J].International Journal of Self-Propagating High-Temperature Synthesis,2008,17(4):222-226.

[46] ROGACHEV A S,VADCHENKO S G,MUKASYAN A S.Self-sustained waves of exothermic dissolution in reactive multilayer nano-foils[J].Applied Physics Letters,2012,101(6):3307-3314.

[47] ROGACHEV A S,VADCHENKO S G,BARAS F.Structure evolution and reaction mechanism in the Ni/Alreactive multilayer nanofoils[J].Acta Materialia,2014,66(3):86-96.

[48] KIM J S,LAGRANGE T,REED B W,etal.Imaging of transient structures using nanosecond in situ TEM[J].Science,2008,321(5895):1472-1475.

[49] KIM J S,LAGRANGE T,REED B W,etal.Direct characterization of phase transformations and morphologies in moving reaction zones in Al/Ni nanolaminates using dynamic transmission electron microscopy[J].Acta Materialia,2011,59 (9):3571-3580.

[50] SANDOVAL L,CAMPBELL G H,MARIAN J.Thermodynamic interpretation of reactive processes in Ni-Al nanolayers from atomistic simulations[J].Modelling and Simulation in Materials Science and Engineering,2014,22 (2):025022.

[51] 金雪松,毕晓昉,欧盛荃,等.K18/Mo纳米多层材料的力学性能及高温稳定性[J].金属学报,2000,36(1):99-103.

(JIN X S,BI X F,OU S Q,etal.Mechanical properties of K18/Mo nano-laminar materials and their high temperature stability[J]. Acta Metallurgica Sinica,2000,36(1):99-103.)

[52] 黄光宏,申造宇,牟仁德,等.Nb/Nb5Si3微叠层复合材料制备与其组织结构研究[J].航空材料学报,2014,34(6):47-53.

(HUANG G H,SHEN Z Y,MU R D,etal.Preparation and microstructure of Nb/Nb5Si3 microlaminated composites [J].Journal of Aeronautical Materials,2014,34(6):47-53.)

(责任编辑:徐永祥)

Characteristics and Preparation Technologies of Nb/Nb5Si3Microlaminate

MU Rende,SHEN Zaoyu,WANG Zhankao

(Aviation Key Laboratory of Science and Technology on Advanced Corrosion and Protection for Aviation Material, Beijing Institute of Aeronautical Materials, Beijing 100095,China)

Nb/Nb5Si3superalloy has the most potential in the application of future high temperature structures. Realization of microstructure lamination for this material is a new material design and preparation method. Characteristics and prevailing preparation technologies of Nb/Nb5Si3microlaminate, including hot pressing, plasma spaying, magnetic sputtering and electron beam physical vapor deposition (EB-PVD) are reviewed. It is pointed out that EB-PVD is a promising technology for producing Nb/Nb5Si3microlaminate from the engineering application point of view. Structure and function compound, nano-laminating and toughening are the developing directions in the future electron beam physical vapor deposited Nb/Nb5Si3microlaminate field.

Nb/Nb5Si3;Microlaminate;EB-PVD; high temperature structure material

2015-11-05;

2015-11-21

国家863计划基金项目(2015AA034403)

牟仁德(1975—),男,博士,高级工程师,主要从事的研究方向包括:热障涂层,高温抗氧化涂层,电子束物理气相沉积(EB-PVD)和陶瓷隔热材料,(E-mail)murende@163.com。

10.11868/j.issn.1005-5053.2016.3.013

TG146.4+16

A

1005-5053(2016)03-0124-08