中国变形高温合金研制进展

2016-09-07杜金辉赵光普吕旭东张北江

杜金辉,赵光普,邓 群,吕旭东,张北江

(钢铁研究总院 高温材料研究所, 北京100081)

中国变形高温合金研制进展

杜金辉,赵光普,邓群,吕旭东,张北江

(钢铁研究总院 高温材料研究所, 北京100081)

概述了近10年来我国变形高温合金的研制情况。介绍了航空发动机用涡轮盘材料718Plus,GH4720Li,GH4065合金的特点,燃烧室用GH3230合金以及燃气轮机用GH4706合金的研制进展。并对变形高温合金热加工新技术进行了总结,包括针对易偏析材料开发的ERS-CDS新工艺,改善变形高温合金棒材组织的反复镦拔工艺,提升高性能难变形高温合金热塑性的缓冷处理和热机械循环处理技术。最后,展望了我国变形高温合金产业的未来。

变形高温合金;缓冷处理;热机械循环;双相超塑性

随着我国一批先进航空发动机定型批产,载人航天工程顺利实施,重型燃机装备舰船,大型烟气轮机在石化工业广泛应用,我国航空、航天、舰船、石化、核能等国民经济领域对变形高温合金产品(包括盘、板、棒、丝、带、管材等)的需求日益增长[1]。与国际接轨的需求牵引加快了装备升级、技术进步的步伐。随着航空发动机向大型化、高推重比和高效率的方向发展,涡轮前燃气温度不断提高,零部件的负荷不断增大,工作状况越趋恶劣,这对航空发动机关键零部件的性能要求越来越苛刻。同时,涡轮盘和涡轮叶片等核心零部件能够承受的燃烧温度和压缩比的提高有助于提高航空发动机的燃油经济性,减少排放和延长使用寿命[2]。可见,高性能航空发动机和长寿命燃气轮机的发展与变形高温合金的进步相辅相成。本文将重点介绍航空发动机和燃气轮机中各种新型变形高温合金材料、先进制备工艺以及关键技术进展。

1 新型变形高温合金

1.1718Plus合金

718Plus合金是美国最新研制成功的一种700 ℃用镍铁基变形高温合金涡轮盘材料。该合金的研制成功填补了目前世界上两个最广泛应用高温合金—650 ℃用In718(国内牌号GH4169)合金和750 ℃用Waspaloy(国内牌号GH4738)合金之间长期存在的空白。718Plus合金是在In718合金基础上,将Fe由18%(质量分数,下同)降为10%,加入1%W和9%Co,调整Al+Ti以及Al/Ti,并适当提高Nb含量而研制成功的[3-4]。718Plus,In718以及Waspaloy三种合金化学成分的对比如表1所示。与In718合金相比,718Plus合金主要强化相由γ′′ 相转变为了γ′ 相,650 ℃以上热稳定性显著增加,因而合金使用温度得到显著提高;与其他γ′ 相强化的合金如Waspaloy相比,718Plus合金中的γ′ 相析出速率明显减慢,使其热加工性能和焊接性能得到显著改善。因此,718Plus合金兼具了In718合金良好的综合力学性能、热加工和焊接性能以及Waspaloy合金使用温度高的综合优点,其长期使用温度可达704 ℃或者更高,被美国认为是未来几十年高性能航空发动机和燃气轮机颇具潜力的候选材料,也被称为“下一代的In718合金”。目前,718Plus合金已在R.R,GE,P&W,SNECMA等主要航空发动机公司以及Solar Turbines,SIMENS等燃气轮机公司得到推广和应用,包括盘件、机匣、叶片等众多零部件的制造。

718Plus合金虽然是在In718合金成分基础上发展起来的,但718Plus合金与In718合金相比,具有完全不同的相组成。众所周知,In718合金是以γ′′ 相强化为主,辅以γ′ 相强化,晶界相主要为δ相。而718Plus合金则以γ′ 相强化,晶界相最初也被认为δ相,后经Xie等[5]、Wang等[6]以及剑桥大学的Pickering等[6]证实,晶界相主要为具有η-Ni3Ti结构的Ni3Al0.5Nb0.5(或者称为η-Ni6AlNb)相。所以718Plus合金与In718合金相比,无论是化学成分、基体强化相还是晶界析出相,都发生了非常大的改变,是完全不同的两种合金,718Plus合金与In718合金两种合金的组织对比如图1所示。

表1 ln718,718Plus和Waspaloy合金化学成分对比(质量分数/%)

通过化学萃取以及X射线衍射等方法,Wang等[7]对718Plus合金中γ′相和η- Ni3Al0.5Nb0.5的相组成进一步分析结果证实,标准热处理条件下γ′相的质量分数可占到718Plus合金的22%~27%,η-Ni3Al0.5Nb0.5可占到1.5%~7.0%,其质量分数会随着热处理制度和化学成分的变化会有所不同。γ′相和η- Ni3Al0.5Nb0.5相中均含有一定量的Nb,其原子含量分别达到9%和13%,由于Nb在镍基基体中具有较低的扩散系数,这被认为是718Plus合金中γ′相的析出速率要慢于其他常见γ′相强化合金的主要原因。

图1 ln718(a)和718Plus(b)合金经标准热处理后的组织Fig.1 Microstructures of ln718 (a) and 718Plus (b) alloys after standard heat treatment

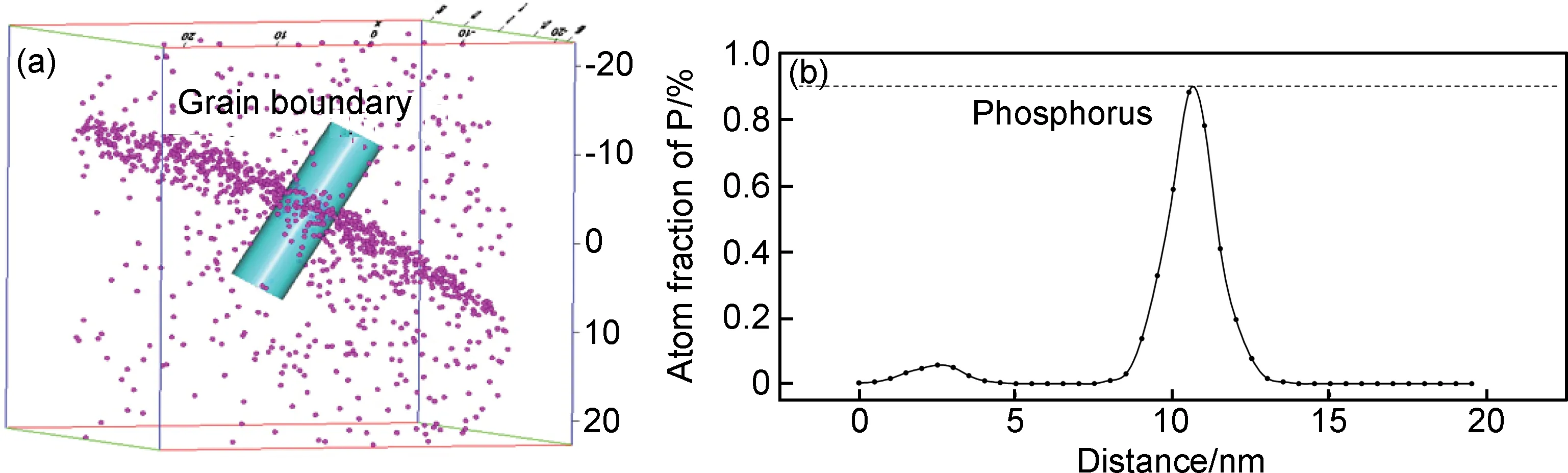

3D原子探针结果证实,P在718Plus合金晶界存在明显偏聚,其晶界浓度峰值高达0.9%(原子分数,下同),如图2(a)所示。该浓度是γ基体中P浓度的70倍,是合金中P平均浓度的40倍。为了数据的可靠性,对6个不同晶界P的浓度进行了统计测量,其平均值约为1.1%。另外,由图2(b)可以得出,P在晶界的偏聚宽度约为5 nm,这与晶界宽度相当。P在718Plus合金中存在明显晶界偏聚,其平均晶界偏聚浓度可达1.1%,所以P对718Plus合金的有益作用应该主要跟P晶界偏聚并增加晶间结合力有关。

图2 P在晶界的原子分布及P的浓度曲线[6]Fig.2 Atom mapping of phosphorus at grain boundary and concentration depth profile[6]

1.2GH4720Li合金

GH4720Li合金(美国Udimet 720Li)合金化程度非常高,主要强化相γ′的形成元素Al和Ti含量之和高达7.5%,使得经过标准热处理后γ′相含量达到40%~50%;再加上Mo,W,Cr,Co等元素的固溶强化作用,室温下该合金的抗拉强度最高可达1700 MPa[8]。与其他传统涡轮盘用In718,Waspaloy等高温合金相比,GH4720Li合金的强化元素含量更高、晶粒更细(盘件晶粒度为ASTM 8~12级),因此在同样的温度下具有更高的强度水平。

GH4720Li合金在标准亚固溶热处理后γ′相一般由三种尺寸的γ′相组成,分别为在晶界分布的一次γ′相(Primary γ′)、在晶内析出的二次γ′相(Secondary γ′)和三次γ′相(Tertiary γ′),如图3所示。

一次γ′相是在全溶温度以下进行亚固溶处理时未溶解的不规则大块状相,尺寸在1~10μm,主要分布于晶界,起到“钉扎”晶界的作用,防止晶粒在高温固溶过程中长大,维持细晶组织,间接保持细晶强化。在一次γ′相大量存在的情况下,合金的晶粒十分细小,晶粒度级别一般在ASTM 8~12级。一次γ′相主要受热加工工艺的影响,与固溶温度和保温时间相关。

图3 GH4720Li 合金标准热处理后γ′相分布示意图Fig.3 γ′ phase distributions of GH4720Li alloy after standard heat treatment(a)primary γ′;(b)secondary and tertiary γ′

二次γ′相是在固溶温度冷却过程中的高温段形成的,尺寸大小与冷却速率密切相关,尺寸范围为90~200 nm,在时效过程中二次γ′相不会明显地粗化。三次γ′相一部分是在固溶冷却过程中的低温段形核的,尺寸大小为5~10 nm,与基体初始过饱和度、冷却途径及二次γ′相相关;另一部分是在时效过程中析出的,尺寸大小为15~20 nm,与时效温度和时效时间有关。

Furrer等[9]研究了不同的冷却速率对γ′相形貌的影响情况。研究发现γ′相是从过饱和的γ固溶体中析出的,通过控制不同的冷却速率可以获得不同的γ′相形貌分布,如图4所示。块状的一次γ′相是热处理时未溶解的γ′相,只能在亚固溶热处理后才可观察到,过固溶处理后基本上完全溶解。二次γ′相普遍存在于Udimet 720Li合金中,其形状和尺寸受固溶后的冷却速率影响较大,当冷速较快(≥12.7 ℃/s)时,二次γ′相以球形析出;当冷速较慢(1.3 ℃/s )时,二次γ′相由球形变为不规则形状(irregular-shaped);当冷速进一步减慢(≤ 0.12 ℃/s)时,二次γ′相呈现树枝状(dendritic)和扇形(fan-type)。Furrer等[9]还确定了过固溶冷却过程中析出的二次γ′相随冷速的变化规律为D=0.44255×C-0.4605,其中D为二次γ′相直径,单位为μm,C为冷却速率,单位为℃/s。Radis[10]对扇形γ′相的形成做了解释,他认为扇形γ′相首先是在晶界处形核,并在长大过程中伴随着晶界移动,最终形成拉长的平行杆状组织,其横截面尺寸几乎相同。图5为过固溶Udimet 720Li合金的TTT曲线,结合该曲线在固溶处理后通过控制不同的冷却速率可以获得不同形貌的二次γ′相,为后续的热处理制度提供理论依据。

图4 冷却速率对Udimet 720Li合金二次γ′相形貌的影响[9]Fig.4 Effects of cooling rate on the secondary γ′ phase of Udimet 720Li alloy

图5 过固溶热处理P/M Udimet 720Li合金的TTT曲线[11]Fig.5 TTT curve of P/M Udimet 720Li alloy after solution treatment[11]

Jackson和Reed[11]也研究了冷却速率对Udimet 720Li合金γ′相的影响,研究发现固溶热处理后的冷却速率会强烈地影响二次γ′相的尺寸和合金强度,冷速越快,二次γ′相越小,合金强度越高。他们同时研究了时效热处理对该合金γ′相的影响,文章指出,在时效热处理中,主要发生的是三次γ′相的选择性粗化,而二次γ′相不会产生显著的变化。不同时效制度下γ′相的尺寸分布显示,无论是改变时效时间,还是改变时效温度,二次γ′相(>90 nm)的分布情况基本相同,但是三次γ′相(<90 nm)频率分布峰发生变化。因此,通过控制不同的时效热处理制度可以获得不同尺寸的三次γ′相。

由此可见,对于GH4720Li合金,精确控制热处理固溶温度和冷却速率、时效温度和时间,实现一次、二次、三次γ′相体积分数的合理匹配是使该合金具有优异力学性能的关键。

1.3GH4065合金

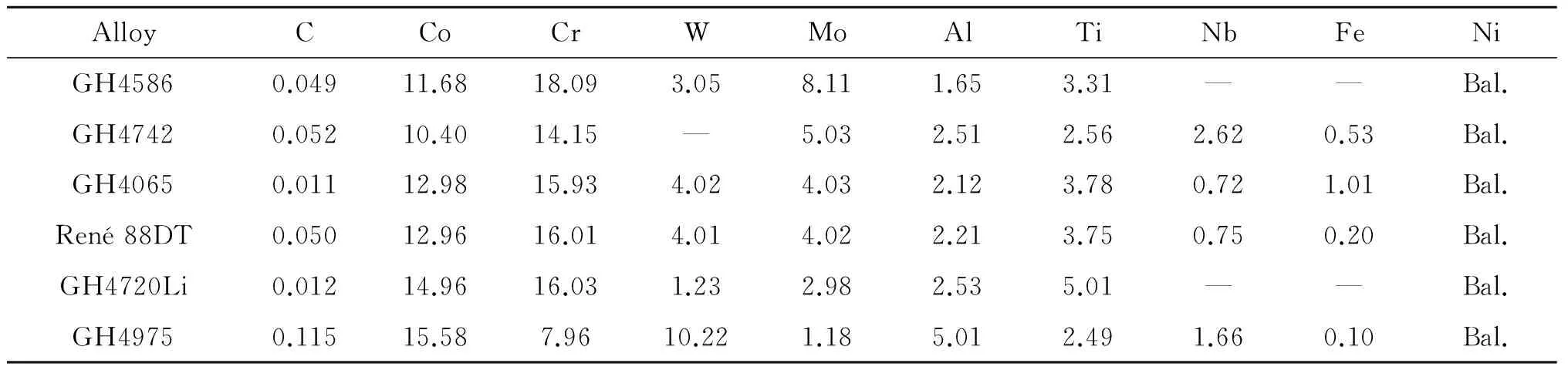

在对一系列模型合金的力学性能和工艺性能进行对比和筛选的基础上,最终以成熟的粉末冶金涡轮盘材料René88DT的化学成分为基础,针对铸锻工艺路线的要求进行全面优化,研制了新型的GH4065合金[12],其典型成分如表2所示。作为对照,表2中同时列出了国内研制的主要高合金化变形高温合金的化学成分。

GH4065合金时效状态下γ′相体积分数与René88DT合金均为42%,低于GH4720Li合金的45%。GH4065合金的γ′相平衡溶解温度为1119 ℃,因此具有比GH4720Li和GH4975合金更大的热加工工艺窗口。在René88DT合金基础上,GH4065合金针对铸锻制备工艺的特殊要求对化学成分进行了以下几方面的优化。

在主元素方面,在保证γ/γ′错配度不变的情况下,优化各固溶强化元素与γ′相形成元素之间的比例,特别是相对于René88DT合金限制了Nb的加入量,以有效降低材料熔铸过程中的枝晶偏析倾向性。GH4065合金中允许加入质量分数达到1.0%的Fe,一方面可以改进熔炼过程中Nb等合金元素的加入方法;另一方面,可以实现与产量最大的Fe-Ni基合金GH4169共用坩埚,方便返回料的回收利用,因而有助于提高生产效率和降低生产成本。

在间隙元素方面,GH4065合金与René88DT相比最大的差别是C含量大幅度降低,成分上限控制在质量分数0.01%的水平,仅为René88DT合金的1/3~1/5,低于同样采用低间隙元素设计的GH4720Li合金。降低C含量可以使钢锭中的一次碳化物尺寸和数量都大幅度下降,同时有效减轻碳化物形成元素Nb和Ti元素的枝晶偏析倾向性。一次碳化物尺寸和数量的减小可以改善因碳化物分布不均导致的奥氏体晶粒尺寸分散性大的问题,同时作为主要的疲劳裂纹源,碳化物尺寸和数量的减少还可以显著提高材料的疲劳性能。GH4065合金对B元素的最大加入量做出了限制以解决大尺寸钢锭熔铸过程中B的宏观偏析问题,通过优化Zr等微量元素的加入量来改善合金高温持久性能。

表2 高性能变形高温合金涡轮盘材料化学成分(质量分数/%)[12]

1.4GH4706合金

与In718合金相同,In706(国内GH4706)合金是一种沉淀强化的铁镍基高温合金。In706合金是在In718合金的成分基础上发展而来,不含Mo元素,降低了Ni,Cr,Nb元素含量,增加了Ti,Fe元素含量。In706合金的室温至650 ℃的拉伸强度略低于In718合金,高于In625与In600合金[13-14]。由图6所示表征合金冶金偏析倾向的Ra系数可知,In706合金的偏析倾向明显低于In718与In625合金。In706合金的锭型扩大潜力,是决定其在超大型涡轮盘中应用的关键因素。In706合金较In718合金取消了固溶强化元素Mo,降低了Ni含量并增加了Fe含量,从而使In706合金900~1000 ℃流变应力较In718合金降低了30%,提高了可锻性[15]。

图6 In706系列合金的Ra系数Fig.6 Ra coefficient of In706, In718 and In625 alloy

总之,GH4706合金是一种γ′相与γ″相强化的Fe-Ni基变形高温合金,成分接近于GH4169合金,具有力学性能优异、可锻性良好、可制备大锭型、成本相对低廉等优点,因而适合于制备重型燃机超大型涡轮盘锻件[16]。

依托“国家863计划”支持,国内采用VIM+ESR+VAR三联冶炼工艺制备出重10吨、直径φ900 mm的GH4706合金重熔锭;然后,通过反复镦拔工艺实现自由锻造开坯,成功制备出直径φ700 mm的大规格棒材和直径φ2000 mm的涡轮盘锻件。

1.5GH3230合金

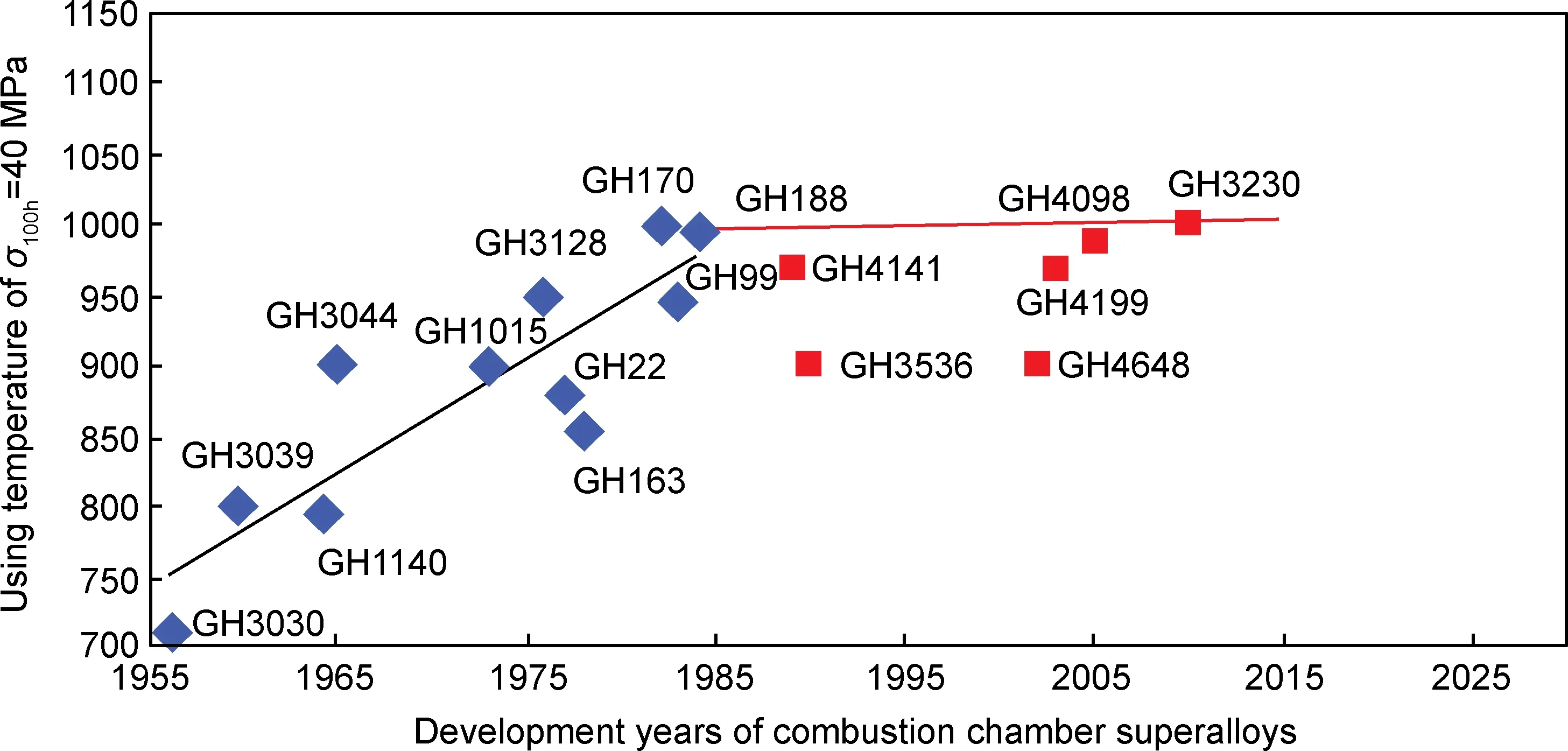

传统燃烧室合金,即以Ni,Co为基体,通过W,Mo进行固溶强化,Al,Ti进行时效强化的合金,其使用温度与合金中强化元素含量密切相关。受制于合金基体的固溶能力,国内外现有的燃烧室用高温合金如Haynes188(GH5188)采用的固溶、时效等强化手段都已经达到合金承受极限,最高使用温度很难突破1000 ℃。然而,在传统的镍基燃烧室用合金范围内有了新的研究成果。近10年来出现了具有高温高强同时注重合金的热稳定性、抗氧化性能和工艺性能的新合金,其典型代表就是GH3230合金[17]。GH3230合金是Ni-Cr基固溶强化变形高温合金,使用温度范围700~1050℃,合金具有较高的强度和抗冷热疲劳性能,组织稳定。我国也开展了GH3230合金板材轧制工艺的研发,并已生产出宽度达1100 mm、厚度为0.6 mm的高温强度高、氧化性能优异的合金板材。图7所示为我国燃烧室合金的发展历程。

图7 我国燃烧室合金的发展历程Fig.7 Development history of combustion chamber alloy in China

2 变形高温合金热加工新技术

2.1电渣重熔连续定向凝固技术

为了解决常规重熔精炼工艺存在的问题开发了制备大尺寸低偏析铸锭的电渣重熔连续定向凝固工艺(ESR-CDS)和设备。该工艺是电渣重熔工艺与连续定向凝固工艺的最佳结合,它在电渣重熔技术中综合运用侧向分流技术、结晶器下方的控温技术、强制冷却技术以及连续抽锭技术等多项核心技术[18-19],可用于生产组织均匀、低偏析、无宏观缺陷的高质量定向凝固铸锭,还可用于制备对非金属夹杂物、第二相分布有较高要求的工模具钢、轴承钢等高水平坯料,还可通过直接锻造成型生产各种高合金化难变形合金的盘件、环件和棒材等,具有广阔的应用范围。

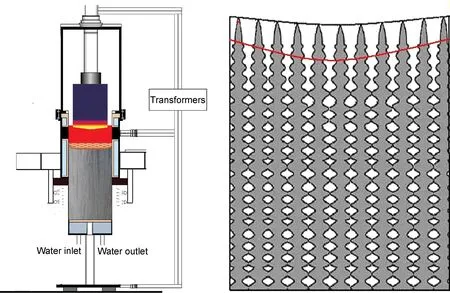

电渣重熔连续定向凝固工艺的特点:(1)消除了传统重熔铸锭偏析最为严重的铸锭中心不同取向晶粒的交汇界面;平行生长的树枝晶避免形成大尺寸封闭的糊状区,降低了枝晶偏析程度;避免形成粗大的枝晶间非平衡偏析相;定向凝固铸锭消除了疏松、气孔等铸造缺陷;从而获得低偏析无缺陷的高质量铸锭;(2)定向凝固组织使相对薄弱的晶界区避开了压缩变形过程中剪切应力最大的方向(与主应力呈45°角的方向),改善了铸锭的热加工性能;纵向压缩的最大剪应力方向作用在合金滑移晶系的最易滑移晶向上,使变形抗力降低,塑性提高。从而大幅度提高难变形合金的热加工塑性;(3)平直稳定的凝固前沿液-固界面不断向前推进有利于合金中夹杂物的上浮并去除,从而解决大尺寸夹杂物问题[20-21]。图8为电渣连续定向凝固技术原理及铸锭组织示意图。

图8 电渣连续定向凝固技术原理及铸锭组织示意图[19]Fig.8 Technical principle and cast structure of ESR-CDS[19]

2.2反复镦拔开坯技术

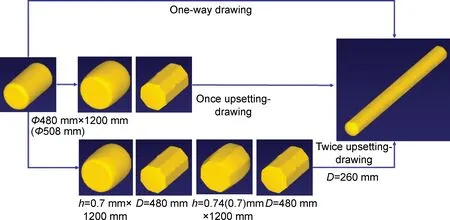

高温合金铸锭经过快锻开坯,可以消除铸态组织,通过动态再结晶显著细化铸锭的晶粒度,为后续的模锻打下良好的基础。随着高温合金铸锭锭型的扩大,Al,Ti,Nb等合金元素的偏析程度加大,采用单向拔长的方式开坯存在变形不充分、显微偏析不能消除等问题。为适应大锭型高合金化高温合金棒材成分一致、组织均匀、性能稳定的质量要求,开发了反复镦拔开坯技术[22-23]。图9为φ508 mm GH4169合金铸锭反复镦拔工艺的示意图。

如图10所示,单向拔长开坯时,棒材中的碳化物主要受到轴向拉应力和径向压应力,从而导致被沿轴向拉长,并呈方向性分布;而加入反复镦拔后,在镦粗过程受力方式改变,且反复交替,这有助于碳化物在不同方向反复变形,原理上有助于其破碎。实际观察表明合金中大部分碳化物比较难以破碎(与碳化物本身的特性相关),但确实有利于改善碳化物的分布状态。

图9 φ508 mm GH4169合金铸锭反复镦拔工艺的示意图Fig.9 Repeated upsetting-drawing schematic diagram of φ508 mm GH4169 ingot

图10 φ250 mm GH4169棒材的碳化物分布Fig.10 Carbide distribution of φ250 mm GH4169 bar

总之,数值模拟结果表明:反复镦拔开坯可以提高累计变形量,从而有助于提高棒材的组织均匀性;反复镦拔开坯的多向变形有利于碳化物的弥散分布,并有助于提高探伤合格率;反复镦拔开坯对棒材成品晶粒细化没有本质影响,若细化棒材晶粒需要配合降低火次温度(特别是末火次);反复镦拔开坯对棒材外缘大晶粒没有本质改善,若改善外缘晶粒组织需要采用镦拔+径锻联合开坯方式[24-25]。

利用VIM+PESR+VAR三次熔炼技术,得到致密的GH4720Li合金φ508 mm铸锭。以数值模拟技术作指导,实现了大锭型GH4720Li合金铸锭两次镦拔开坯,得到了直径φ250 mm、平均晶粒度7级的细晶棒材,最终实现直径φ600 mm涡轮盘锻件的制备。另外,采用反复镦拔技术,成功制备出高性能难变形GH4065合金涡轮盘和超大型GH4706合金涡轮盘,见图11。

2.3缓冷处理

高性能难变形高温合金GH4742的γ′相含量较高(体积分数达35%),使得此类合金的热加工性能恶化,主要体现在变形温度区间窄、变形抗力大和热塑性低三个方面[26-27],见图12。难变形高温合金的合金元素中最重要的是γ′相形成元素Al,Ti,Nb等,它们与Ni原子的原子半径相差较大,在室温和中温时以沉淀相的形式存在,产生明显的时效强化效应;在高温时一般会溶于基体以溶质原子的形式存在,起固溶强化作用。它们与Ni原子的原子半径相差较大使得它们具有非常明显的强化作用,但同时也决定了它们的稳定性较差,易形成有害相。另外一类对合金强度影响较大的元素是W,Mo,Co,Cr等,无论在室温还是高温,它们一般都以溶质原子的形式固溶于基体中,它们与基体的原子半径相差不是很悬殊,因此强化作用不是很明显,但比较稳定,在高温下它们的强化效果具有比较好的综合优势。

图11 高温合金涡轮盘实物Fig.11 Photographs of turbine discs (a)φ600 mm GH4720Li; (b)φ630 mm GH4065; (c)φ2000 mm GH4706

图12 高Al+Ti含量镍基高温合金特征Fig.12 General characters of Ni-based superalloy with increased Al+Ti contents

利用材料在热变形过程中的动态回复和动态再结晶的软化作用,热加工温度范围尽可能选择在动态再结晶和γ′相全溶温度以上,初熔点以下的单相γ相区内。γ相单相区变形,对于一般的高温合金容易实现。但是对于难变形高温合金,随着Al,Ti,Nb等元素含量的增加,合金化程度的加剧和成分不均匀性的增大,使得合金的初熔温度降低,导致此类合金热加工的最高加热温度降低;另外,Al,Ti含量的增加使γ′相全溶温度上升,导致动态再结晶温度上升,单相γ相区越来越窄。因此,对于难变形高温合金,其热加工温度范围不可避免地落在γ+γ′两相区。显然由于与基体共格的γ′相的存在使得合金的变形抗力增大,而变形塑性降低。

高性能难变形高温合金较差的热加工性能是由与基体共格的γ′相强烈的时效强化和多种合金元素的固溶强化作用引起的。由时效强化的规律可知,析出相在某一个合适的尺寸具有最大的强化效果,当尺寸进一步增大时,强化效果会迅速减弱。另外,γ′相主要是由Al,Ti,Nb等元素组成的,如果生成的γ′相较多,则必然降低固溶于基体中合金元素的含量,显著降低固溶强化效果。综上所述,可以通过组织调整来降低难变形高温合金的热变形抗力、提高热变形塑性,改善合金的热加工性能。

一般可以采用两种方法使γ′相粗化:一种是在γ+γ′两相区内缓慢冷却,另一种是在γ+γ′两相区内某一适当的温度下长时间保温。铸态组织中的γ′相经过缓冷处理后发生了比较大的变化,主要是形成粗大的球状和不规则花瓣状γ′相以及扇形组织,这种变化和缓冷处理的冷却速率以及铸锭成分的偏析程度有关。这两种因素起着类似的作用,即冷却速率越慢则越趋向于形成粗大的不规则γ′相以及扇形组织;同样,γ′相形成元素Al,Ti,Nb等浓度越高的部位越趋向形成粗大的不规则γ′相以及扇形组织。由于晶界能量较高,γ′相形核所需要克服的阻力较小,因此,在晶界上往往会形成较大的半圆状γ′相。总之,经过缓冷处理之后,晶界出现一定程度的弯曲,特别是在枝晶间处,这种特征更加明显。综上所述,铸锭均匀化后缓冷处理,形成粗大的γ′相(图13)和弯曲晶界(图14),为难变形高温合金的热变形做好组织准备,可以有效地改善此类合金的热加工工艺性能[28-29]。

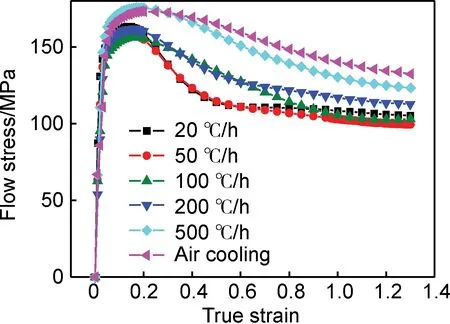

对于γ′相含量高达45%的GH4720Li合金,缓冷处理的效果更加显著。如图15所示,经过不同冷速的缓冷处理,GH4720Li合金1130 ℃(变形速率0.1 s-1)的流变应力由180 MPa下降到120 MPa。而且,从图中还可以看出,小应变条件下,合金的软化速率随冷速的降低而增加。图16表明,经过缓冷处理(50 ℃/h)之后获得粗大的γ′相,可以明显提高合金的最大允许变形量,促进动态再结晶的完成,改善热塑性变形能力。

图13 GH4742合金缓冷处理后的显微组织Fig.13 SEM photographs showing the microstructure after slow cooling treatment of the GH4742 superalloy(a)50℃/h;(b) 5℃/h

图14 GH4742合金缓冷处理后的弯曲晶界Fig.14 OM photograph showing the tortuous grain boundary after slow cooling treatment of 5 ℃/h of the GH4742 superalloy

图15 γ′相粗化对GH4720Li合金流变应力的影响[30]Fig.15 Effect of γ′ coarsening on flow stress (0.1 s-1) of the GH4720Li alloy[30]

图16 γ′相粗化对GH4720Li合金热塑性的改进[30]Fig.16 Hot plasticity improvement of the coarse γ′ phase of the GH4720Li alloy[30]

图17为经过缓冷处理后GH4720Li合金热变形后获得的完全再结晶显微组织,平均晶粒尺寸为5~10 μm,晶界处粗大γ′相尺寸为2~3 μm。这种双相细晶组织可以在较高变形速率(0.01~0.1 s-1之间)实现超塑成形[30]。

2.4多重循环热机械处理

GH4065是与René88DT合金成分相近的变形合金。为扩大GH4065合金的热加工窗口温度范围、最大限度地发挥材料的热塑性、提高棒材和锻件的微观组织控制能力,在热加工过程中应用了新型的多重循环热机械处理技术。该技术通过特定的热机械处理程序,可以在高γ′相体积分数的沉淀强化型合金中获得一种特殊形态的双相细晶组织,与常规组织相比较,在双相细晶组织中,沉淀相与奥氏体基体晶粒之间的拓扑关系发生了根本的改变。常规组织中细小的沉淀相以共格形式弥散分布于相对粗大的奥氏体基体晶粒内部,而双相细晶组织中沉淀相尺寸显著增大,已经与细小奥氏体晶粒尺寸接近,二者之间形成非共格界面并互为颗粒边界,形成典型的双相组织形态。GH4065合金中两种典型的组织形态如图18所示,其中图18(a),(c)为常规粗晶组织形态,奥氏体晶粒在塑性变形过程中发生畸变且晶内γ′相呈弥散分布的形态,在热塑性变形过程中,γ′相的弥散析出过程会产生强烈的应变时效效应[31],此时材料的流变应力高且热塑性差,奥氏体基体的再结晶困难[32-35]。图18(b),(d)为双相细晶组织形态,形成双相细晶组织形态后,在流变应力显著下降的同时热塑性大幅度提高。研究表明,沉淀强化型合金获得双相细晶组织后热塑性大幅度提高[36-38],特别是在10-2s-1的高应变速率下仍能够保持超塑性变形的能力,这与γ-γ′相非共格相界面的快速迁移能力直接相关。

图17 GH4720Li合金γ′相粗化(a)和完全再结晶(b)后的双相组织Fig.17 Modified dual-phase microstructure obtained after γ′ coarsening (a) and full recrystallization (b) of the GH4720 Li alloy

图18 热塑性加工过程中GH4065合金的微观组织 (a,c)粗晶γ基体和细小弥散的γ′相; (b,d)γ-γ′双相组织Fig.18 Low (a, b) and high (c, d) magnified as-deformed microstructures of GH4065 alloy during hot working process (a, c) coarse grained γ matrix and fine, dispersive γ′ phase; (b, d) γ-γ′ microduplex obtained using multicycle thermomechanical process

图19(a)为GH4065合金在相同变形条件下两种不同组织形态对应的流变应力。由图可知,相同变形条件下双相细晶组织的流变应力大幅度下降。图19(b)给出了双相细晶组织流变应力的应变速率敏感系数m变化的情况。可以看到,双相细晶组织在两相区内形成了高m值区域,这个区域指明了一个具备超塑性变形能力的塑性变形条件范围[12]。形成双相细晶组织后,在低应变速率方向上,变形温度允许降低至1000 ℃以下,这一特征允许锻件在热模锻造条件下成形而不需要等温锻造条件,从而可以大幅度降低成本。更重要的是,在接近γ′相全溶温度时,材料可以在大于10-2s-1的高应变速率范围内承受大变形,这使得在普通快锻机上就可以实现合金的铸态组织破碎和细晶棒坯制备。

3 展望

航空、航天动力系统和燃气轮机需用高温合金的高温力学性能和耐蚀性能,实现稳定、高效的动力输出;而随着海洋工程装备、石化装置、核电设施等高端制造业进入新的发展阶段,也需用国产耐温、抗蚀性能优异的高温合金保证装备的可靠运行。为此,我们需要构建国内重点牌号高温合金的全方位成分-工艺-组织-性能谱,揭示出合金性能及生产工艺的共性点和特性点;在成规模、批量生产中研究提高航空、航天动力系统和燃气轮机需用关键高温合金的工程化技术水平和质量稳定性;针对海洋工程装备、石化装置、核电设施等重大需求,研究开发高温合金的适用性能和生产技术,并逐步得到应用。因此,伴随装备升级,全面提升我国高温合金产业技术进步是大势所趋。

[1] 田树森,金鑫,王剑志,等.我国变形高温合金生产技术近十年的发展[C]∥中国高温合金五十年.北京:冶金工业出版社,2006:52-56.

(TIAN S C, JIN X, WANG J Z,etal. Production technology development in China near ten years[C]∥Superalloys Fifty Years of China, 2006:52-56.)

[2] 曲选辉,张国庆,章林. 粉末冶金技术在航空发动机中的应用[J]. 航空材料学报, 2014,43(1):1-10.

(QU X H, ZHANG G Q, ZHANG L. Applications of power metallurgy technologies in aero-engines[J]. Journal of Aeronautical Materials, 2014,43(1):1-10.)

[3] CAO W D. Solidification and solid state phase transformation of allvac 718plus alloy [C]∥LORIA E A. Superalloys 718, 625, 706 & Various Derivatives. Pennsylvania:TMS, 2005: 165-178.

[4] CAO W D, KENNEDY R L. Application of direct aging to allvac 718 plus alloy for improved performance [C]∥LORIA E A .Superalloys 718, 625, 706 & Various Derivatives.Pennsylvania:TMS, 2005:213-222.

[5] XIE X S, WANG G L, DONG J X,etal. Structure stability study on a newly developed nickel-base superalloy-allvac 718plus [C]∥ LORIA E A .Superalloys 718, 625, 706 & Various Derivatives.Pennsylvania:TMS, 2005:179-191.

[6] PICKERING E J, MATHUR H, BHOWMIK A,etal. Grain-boundary precipitation in allvac 718Plus [J]. Acta Mater, 2012, 60:2757-2769.

[7] WANG M Q, DU J H, DENG Q,etal. The effect of aluminum on microstructure and mechanical properties of ATI 718Plus alloy [J]. Materials Transactions, 2015, 56(5): 635-641.

[8] BRYANT D J, MCINTOSH G. The manufacture and evaluation of a large turbine disc in cast and wrought alloy 720 Li [C]∥WARRENDALE P A. Superalloys 1996. Pennsylvania:TMS, 1996: 713-722.

[9] FURRER D U. γ′ formation in superalloy Udimet 720Li [J]. Scripta Materialia, 1999, 40(11): 1215-1220.

[10]RADIS R, SCHAFFER M, ALBU M,etal. Evolution of size and morphology of γ′ precipitates in UDIMET720Li during continuous cooling [C]∥Superalloy 2008.Pennsylvania:TMS, 2008, 829-836.

[11]JACKSON M P, REED R C. Heat treatment of Udimet 720Li: the effect of microstructure on properties [J]. Materials Science and Engineering A, 1999, 259:85-97.

[12]张北江, 赵光普,张文云,等.高性能涡轮盘材料GH4065及其先进制备技术研究[J].金属学报, 2015, 51(10):1227-1234.

(ZHANG B J, ZHAO G P, ZHANG W Y,etal. Investigation of high performance disc alloy GH4065 and associated advanced progressing techniques[J]. Acta Metallurgica Sinica, 2015, 51(10):1227-1234.)

[13]SCHILKE P W, PEPE J J, SCHWANT R C. Alloy 706 metallurgy and turbine wheel application [C]∥LORIA E A .Superalloys 718, 625, 706 & Various Derivatives. Pennsylvania:TMS, 1994:1-12.

[14]SCHILKE P W, SCHWANT R C. Alloy 706 use, process optimization, and future directions for GE gas turbine rotor materials[C]∥Superalloys 718, 625, 706 and Various Derivatives, Pennsylvania:TMS, 2001:25-34.

[15]FESLAND J P, PETIT P. Manufacturing alloy 706 forgings [C]∥LORIA E A .Superalloys 718, 625, 706 & Various Derivatives. Pennsylvania:TMS, 1994:229-238.

[16]黄烁. 变形高温合金GH4706组织控制与力学性能优化[D]. 沈阳: 东北大学, 2014.

[17]王明,鞠泉,田水仙,等. GH3230合金冷轧板材热处理工艺研究[J]. 钢铁研究学报,2011, 23(增刊2):84-87.

(WANG M, JU Q, TIAN S X,etal. Heat treatment study of cold rolling GH3230 plates[J]. Journal of Iron and Steel Research, 2011, 23(Suppl 2):84-87.)

[18]LI F L, FU R, FENG D,etal. Microstructure evolution during hot deformation of as cast ESR-CDSed superalloy Rene88DT[J].Materials Research Innovations,2014, 18(Suppl 4):421-428.

[19]LI F L, FU R, FENG D,etal. Hot workability characteristics of Rene88DT superalloy with directionally solidified microstructure [J]. Rare Metals, 2015, 34(1): 51-63.

[20]李福林,付锐,冯涤,等. 镍基变形高温合金CDS&W FGH96的热变形行为研究[J]. 稀有金属, 2015, 39(3):201-206.

(LI F L, FU R, FENG D,etal. Hot deformation characteristics of Ni-base wrought CDS&W FGH96[J]. Chinese Journal of Rare Metals, 2015, 39(3):201-206.)

[21]FU R, LI F L, YIN F J,etal. Microstructure evolution and deformation mechanisms of the electroslag refined-continuous directionally solidified (ESR-CDS®) superalloy Rene88DT during isothermal compression[J]. Materials Science and Engineering A. 2015, 638:152-164.

[22]杜金辉,吕旭东,邓群,等.GH4169合金研制进展[J].中国材料进展,2012,31(12): 26-34.

(DU J H, LU X D, DENG Q,etal. Progress in GH4169 alloy development[J]. Materials China, 2012,31(12): 26-34.)

[23]杜金辉,邓群,董建新.我国GH4169合金的发展与应用[C]∥中国高温合金五十年.北京:冶金工业出版社,2006:66-71.

[24]DU J H, LU X D, DENG Q,etal. Progress in the research and manufacture of GH4169 alloy [J]. Journal of Iron and Steel Research International, 2015, 22(8):657-663.

[25]DU J H, DENG Q, DONG J X,etal. Recent progress of manufacturing technologies on C&W superalloys in China[C]∥The 8thInternational Symposium on Superalloy 718 and Derivatives.Pennsylvania:TMS, 2014:33-46.

[26]王林涛, 吴贵林, 王继红,等. GH742合金整体锻件的研制[J]. 钢铁研究学报, 2003,15(7):14-17.

(WANG L T, WU G L, WANG J H,etal. Research and manufacture of GH742 alloy full-forging [J]. Journal of Iron and Steel Research, 2003,15(7):14-17.)

[27]龙正东, 庄景云, 邓波, 等. 高强化镍基变形高温合金的热加工性能[J]. 金属学报, 1999, 35(增刊2):114-118.

(LONG Z D, ZHUANG J Y, DENG B,etal. Hot performance of high strengthened Ni-based wrought superalloy[J]. Acta Metallurgica Sinica, 1999,35(suppl 2):114-118. )

[28]LU X D, DENG Q, DU J H,etal. Effect of slow cooling treatment on microstructure of difficult deformation GH4742 superalloy[J]. Journal of Alloys and Compounds, 2009,477:100-103.

[29]LU X D, DENG Q, DU J H,etal. Effect of slow cooling treatment on hot deformation behavior of GH4742 superalloy[J]. Journal of Alloys and Compounds, 2009,486:195-198.

[30]BI Z N, LU X D, ZHANG J. Solution for the "difficult-to-deform" wrought superalloys[C]∥Matec Web of Conferences, 2014, 07002, 1-6.

[31]张北江, 赵光普, 焦兰英, 等. 热加工工艺对GH4586合金微观组织组织的影响[J].金属学报, 2005, 41(4): 351-356.

(ZHANG B J, ZHAO G P, JIAO L Y,etal. Influence of hot working process on microstructures of superalloy GH4586[J]. Acta Metallurgica Sinica, 2005, 41(4): 351-356.)

[32]CANTWELL P R, TANG M, DILLON S J,etal. Grain boundary complexions[J]. Acta Materialia, 2014, 62: 1-48.

[33]ROBSON J D. Modeling competitive continuous and discontinuous precipitation[J]. Acta Materialia, 2013, 61(20): 7781-7790.

[34]FANG B, JI Z, LIU M,etal. Study on constitutive relationships and processing maps for FGH96 alloy during two-pass hot deformation[J]. Materials Science and Engineering A, 2014, 590: 255-261.

[35]LAURENCE A, CORMIER J,VILLECHAISE T,etal. Impact of the solution cooling rate and of thermal aging on the creep properties of the new cast & wrought Rene 65 Ni-based superalloy[C]∥The 8thInternational Symposium on Superalloy 718 and Derivatives. Pennsylvania:TMS, 2014:297-312.

[36]龙正东, 庄景云, 邓波, 等. 一种提高高强化高温合金热加工性能的新方法[J]. 金属学报, 1999, 35(11): 1211-1213.

(LONG Z D, ZHUANG J Y, DENG B,etal. A new method to improve the hot workability of high strength Ni-Based superalloys[J]. Acta Metallurgica Sinica, 1999, 35(11): 1211-1213.)

[37]张北江, 赵光普, 胥国华, 等. GH742合金热变形行为与微观组织演化[J]. 金属学报, 2005, 41(11): 1207-1214.

(ZHANG B J, ZHAO G P, XU G H,etal. Hot deformation behavior and microstructure evolution of superalloy GH742[J]. Acta Metallurgica Sinica, 2005, 41(11): 1207-1214.)

[38]VALITOV V A. Formation of nanocrystalline structure upon severe thermomechanical processing and its effect on the superplastic properties of nickel base alloys[C]∥The 8thInternational Symposium on Superalloy 718 and Derivatives. Pennsylvania:TMS, 2014: 665-676.

(责任编辑:张峥)

Development of Wrought Superalloy in China

DU Jinhui,ZHAO Guangpu,DENG Qun,LÜ Xudong,ZHANG Beijiang

(Department of Superalloy, Central Iron & Steel Research Institute, Beijing 100081,China)

Wrought superalloy development in China was reviewed in recent ten years. The achievement of basic research and development of industrial manufacture technologies were systematically described from the aspects of new alloys, new technologies of hot deformation. New alloys include: new disc materials 718Plus, GH4720Li and GH4065 alloy, combustion chamber alloy GH3230, and GH4706 alloy for gas turbine engines. New technologies include: ERS-CDS new technology of easy segregation materials, multi upsetting-drawing for improving the microstructure uniformity of bars, slow cooling and multi-cycle thermomechanical treatment for increasing hot plasticity of hard-to-work alloys. Finally, the further development of wrought superalloys was prospected.

wrought superalloy; slow cooling treatment; multi-cycle thermomechanical; double-phase superplastic

2016-03-22;

2016-04-10

国家科技部973计划(2010CB631203)

杜金辉(1967—),男,博士,教授,从事国防新材料研制工作,(E-mail)superalloy_1@163.com。

10.11868/j.issn.1005-5053.2016.3.005

TG132.2

A

1005-5053(2016)03-0027-13