浅析超时、加水对混凝土强度的影响

2016-09-06丁廉洁欧玲张涛郭绍辉东莞市全鑫混凝土搅拌有限公司

丁廉洁 欧玲 张涛 郭绍辉(东莞市全鑫混凝土搅拌有限公司)

浅析超时、加水对混凝土强度的影响

丁廉洁欧玲张涛郭绍辉

(东莞市全鑫混凝土搅拌有限公司)

在预拌混凝土浇筑施工过程中由于准备工作不充分、机械故障、停电、堵管等原因导致施工中断,混凝土到工地后长时等待未能卸料,有时搅拌车在工地等待5~6小时才卸料。当这种情况发生后施工单位没有引起足够的重视,不愿意将已到工地超时的混凝土报废处理,而是向搅拌车内加大量的水将混凝土搅拌后继续浇筑到结构上去。这样将会导致混凝土结构出现发白、开裂、表面脱皮、起粉、松散、强度大幅度下降,严重影响工程结构的质量和耐久性。

预拌混凝土;坍损;加水;强度

1 引言

预拌混凝土在我国推广应用已经有很多年,到目前不仅在经济发达的大中城市全面使用预拌混凝土,很多县城及镇区都已经普遍开始使用预拌混凝土。但是在使用过程中由于准备不充分、爆模、设备故障、堵管等原因引起混凝土到工地后等待很长时间才卸料,在工地等待5~6小时才卸料的情况时有发生。加上管理不到位和质量意识不强,对于超时的混凝土不愿意报废处理,现场工人向混凝土搅拌车内添加大量的清水将混凝土浇筑到主体结构上去。这样严重影响建筑物的质量。本文通过试验分析预拌混凝土的坍落度随时间的变化、调整至初始坍落度添加水量及对混凝土强度的影响程度。

2 原材料及配合比

2.1水泥

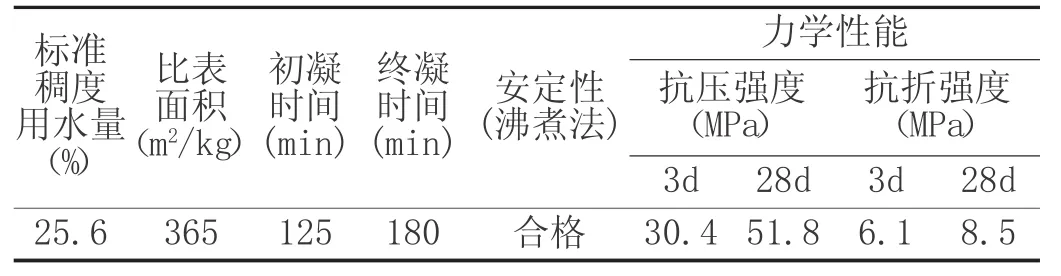

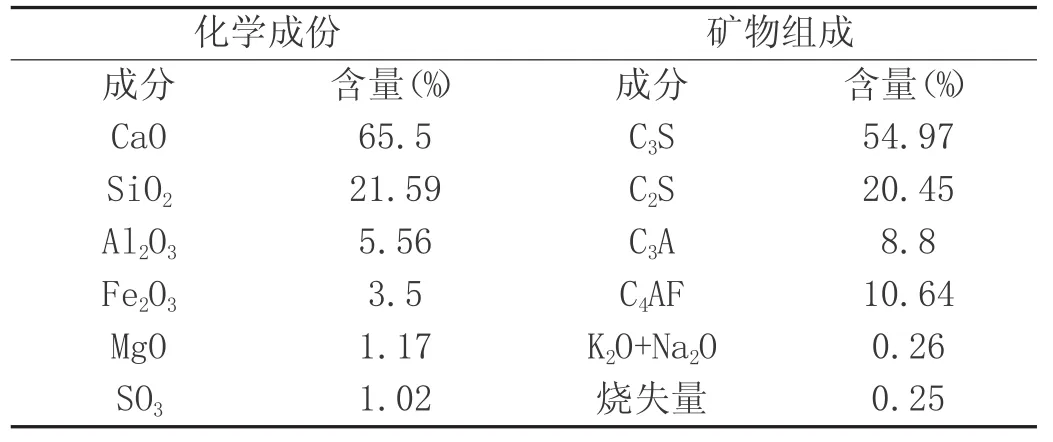

本次试验采用惠州光大水泥企业有限公司生产的凯城牌P.042.5R级水泥。水泥的物理性能如表1,水泥熟料化学成份如表2。

2.2外加剂

外加剂采用惠州建科实业有限公司生产的飞马牌缓凝高效减水剂(萘系)。含固量为29.5%,减水率为18.2%,凝结时间差(初凝)为215分,PH值为10.2,氯离子含量为0.025%。

2.3骨料

表1 水泥物理性能

表2 水泥熟料化学成份

粗骨料为增城市永和园丰石场的5~25mm连续级配的碎石。表观密度为2610Kg/M3,压碎指标为7.6%,针片状含量为6.9%,含泥量为0.4%。细骨料为东江河砂,细度模数为2.7,含泥量为1.0%。

2.4掺合料掺合料采用东莞虎门沙角电厂的沙电牌II级粉煤。细度(筛余)为19%,需水量比为101%,烧失量为2.1%。

2.5配合比

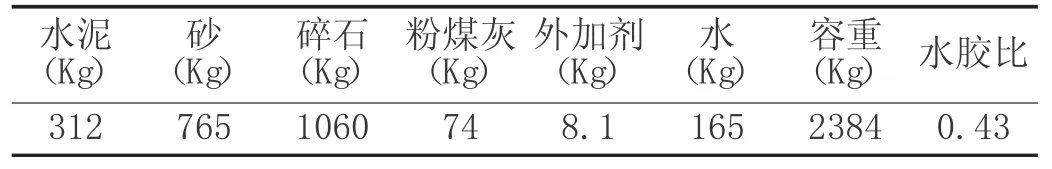

本次试验选用平时生产量最大的C30泵送混凝土,设计坍落度为180mm。配合比如表3。

表3 生产配合比

3 试验过程

3.1坍落度、坍落度损失及加水调整

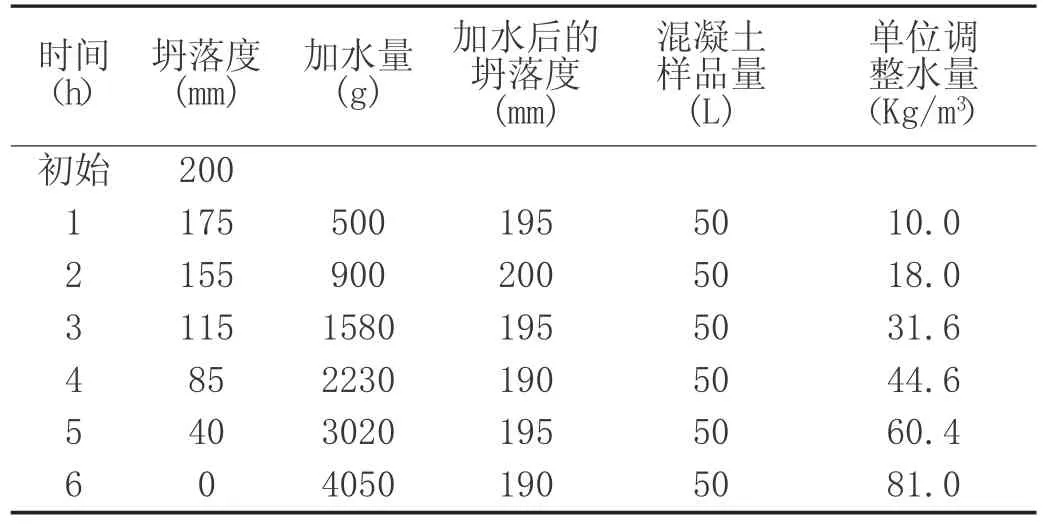

试验时我们从生产线生产一车混凝土。从混凝土全部放入搅拌车内后开试取样做第一次试验,每隔一小时取样进行坍落度试验并做抗压强度试块(7天、28天各一组),在做完坍损后立即用同一批混凝土样加水调整到初始坍落度(记录每次加水量),然后再成型二组抗压试块。对比在不同时间成型的试块的强度和加水与不加水混凝土成型的试块强度之间的变化情况。试验时我们按表3的配合比生产了一车混凝土(6方)停在站内,从9:00至15:00每隔一小时所做的试验结果见表4。

表4 混凝土坍损与加水调整情况

3.2混凝土强度试验

在混凝土出机时做试块二组,随后每隔一小时在加水调整前各做二组,加水调整后也各做二组试块标准养至7天、28天进行试压。一共做了13组标准试块。7天、28天龄期试块抗压强值见表5。

表5 不同时间成型的混凝土试件强度

从表5可以看出混凝土强度变化情况。在不加水的情况下,混凝土的强度随着时间延长强度逐渐变低。初始时成型的试块7天强度为26.7MPa,6小时成型的试块7天强度为23.5MPa;初始时成型的试块28天强度为40.4MPa,6小时成型的试块28天强度为32.2MPa。1小时加水调整后成型的试件7天强度为23.8MPa,6小时加水成型的试块7天强度为 14.8MPa,相差9.0MPa;1小时加水调整后成型的试件28天强度为34.8MPa,6小时加水成型的试块28天强度为20.6MPa,相差14.2MPa。初始时成型的试块与6小时加水后成型的试块7天强度相差11.9MPa;初始时成型的试块与6小时加水后成型的试块28天强度相差19.8MPa。由此可见,时间越长、加水越多,混凝土的强度越低。另外加水后成型的试块7天至28天强度的增长幅度比未加水的要少。

4 影响混凝土强度的原因

4.1时间对混凝土强度的影响

混凝土在加水之后即会开始水化反应,刚开始因为有缓凝剂的作用反应比较缓慢。随着时间的延长,便出现有初凝、终凝。水泥浆体随时间的推移(水化反应的继续),会逐渐僵化、凝结,以致最后硬化。水泥的水化是一个十分复杂的物理化学反应过程,它包括:水泥某些组分的溶解、化学反应以及各种电解质离子间相互作用;水化产物及其它沉淀物的生成;水化产物及沉淀物在固体表面的沉积;渗透膜的生成;水泥成分透过渗透膜的继续溶解以及沉淀物的不断沉积;水化产物晶体的生成、生长以及形态变化;水化产物的晶体在固体颗粒空隙间充填、搭桥等。5~6个小时后,混凝土已无坍落度和流动性,可以判断此时已接近初凝。此时已有部分水泥已经水化反应并生成了晶体结构。而此时通过添加大量的水搅拌后再浇筑就会在外力作用下破坏已产生的早期微观晶体结构。部分晶体在振捣后重组,水化产物间的作用力被削弱,因而强度明显下降。另外由于时间长了混凝土的和易性差,流动性和填充性能也差,不利于振捣密实,也会导致强度的降低。

4.2加水对混凝土强度的分析

混凝土强度的影响因素很多,但最重要的是水胶比[由 αa.fb/(fcu,0+αa.αb.fb)=W/B,得出 fcu,0=αa.fb/ (W/B)-αa.αb.fb]。在其他条件一样的情况下,用水量越大(水胶比越大)强度就越低。混凝土搅拌好运到工地以后胶凝材料和其他材料的用量是不能变的了,加水后水胶比变大,强度就必然变低。也有很多同行专家对此进行大量的试验研究表明每立方混凝土用水量增加10公斤强度将下降1.5~2.0MPa。如果加水后搅拌不均匀以及振捣不密实对混凝土的强度影响更大。

5 工地现场随意加水对工程质量的影响

我们曾发现有一些工地随意加水的情况。加水的原因主要有二个,一是工人为了浇筑方便,因为加水后坍落度变大、流动性变好,干起活来比较轻松;二是因为等待时间长、坍损大,不得不加水浇筑。通过后续的观测可以发现那些超时并加水浇筑的混凝土构件有明显的特征:表面松散、浮浆多、颜色发黄、脱皮、露砂等。有些钢筋较密的部位由于振捣不好还会出现蜂窝、空洞,严重影响结构的质量。如果进一步检测其强度就会发现与正常浇筑的混凝土相差很大。有一个工地在楼面及墙柱施工过程中浇完四车混凝土时泵车出现故障,在现场抢修不好的情况下另外租赁一台泵车。这样导致有三车混凝土在工地等待5~6小时才卸料(当时已是23:30,管理人员不在现强,工人往搅拌车内加了大量的水)。在拆模时就发现这三车混凝土浇筑的部位的外现明显不一样,强度也很低。甲方和监理发现后要求停工。28天后抽芯检测这些部位的强度为11MPa、15MPa、14MPa(设计强度为C30),其他在二小时内未加水浇筑的部位强度都有35MPa以上(某项目超时并加水后浇筑的混凝土构件如图1)。后来不得不进行加固补强处理。

图1 超时、加水后浇筑的工程实体图

由此可见那些在工地等待很长时间未卸料,然后再随意添加大量清水浇筑的混凝土的强度将大幅度下降,留下严重的质量隐患。

6 总结

混凝土自加水搅拌后便逐渐发生化学反应,超时使用的混凝土一方面随时间的延长坍落度越来越少不利施工,另一方面强度也逐渐降低。因此应在尽量短的时间内浇筑完毕。GB/T 14902《预拌混凝土》中也规定:混凝土自入搅拌车内运输到施工现场不超过90分钟。试验过程和工程实例都证明了这一点。在不加水的情况下,随时间的延长强度逐渐降低,在3~4小时内降低的幅度不是很大。但是时间长了坍损大,不能保证正常的施工。加水后混凝土的强度明显降低,加水越多强度降低得越多,而且强度的增加幅度也变少。因此在施工过程中出现意外情况时应立即对已到现场的混凝土进行妥善处理,也可与搅拌站协商就近调往其他工地使用。如果超过四小时且坍落度很少无流动性时严禁往搅拌车内加大量的清水强行浇筑,否则将严重影响工程质量和结构安全。●

[1]JGJ 55-2011.普通混凝土配合比设计规程[S].

[2]GB/T 14902-2012.预拌混凝土[S].