拉伸角片裂纹故障排除方法

2016-09-06孙璐妍郭伟毅郭沛欣

孙璐妍 郭伟毅 郭沛欣

拉伸角片裂纹故障排除方法

孙璐妍郭伟毅郭沛欣

本文以飞机翼身整流罩为例,介绍了拉伸角片裂纹故障的处理方法,采用故障分析树,从设计和制造两方面入手,对可能的造成故障的因素逐一排查,定位故障原因,因地制宜制定排故方案。该方法能推广应用于工程中故障问题的处理。

飞机结构最常见的破坏源是连接结构,导致其破坏的因素很多,并且很难对其进行准确的评价,这些因素不仅影响结构的静强度和刚度,而且对连接结构及其邻近结构的疲劳寿命也有很大的影响。

拉伸角片在飞机结构中的应用非常普遍,它通过紧固件与周围结构连接,用来传递载荷。当拉力作用在角形或T形角片的垂直缘条上时,角片内便会产生拉伸、弯曲以及剪切应力。由于受力形式比较复杂,故此类结构容易出现裂纹故障。

飞机的翼身整流罩位于机身和机翼的对接区,对机翼机身对接区域、主起落架舱开口区结构及在此区域安装的各个系统设备起包络维形、气动光顺从而减小飞机阻力、保证全机气动外形完整的作用。翼身整流罩属于次承力结构,主要承受气动力载荷和惯性载荷,为避免翼身整流罩与全机一起协调变形时内力过大造成局部结构破坏,翼身整流罩的设计需要避免与机身、机翼结构的过渡连接,尽量减少传递机身和机翼的载荷。

整个翼身整流罩外形跨越前机身、中机身和中后机身段,根据翼身整流罩的装配方案,可将翼身整流罩分为5个区域:前部整流罩、翼上整流罩、翼下整流罩、主起舱整流罩和后部整流罩。翼上整流罩区域气流复杂,且装配工艺尚不成熟,因此翼上整流罩拉伸角片容易出现裂纹故障。

本文以翼上整流罩为例,介绍了拉伸角片裂纹故障处理方法,通过故障分析树,从设计和制造两方面入手,对可能的故障原因逐一排查,定位故障原因,制定排故方案。

故障简介

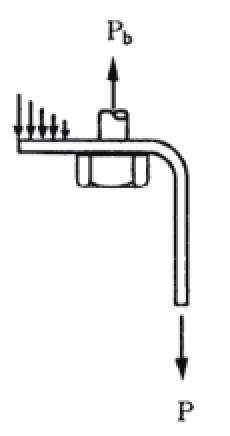

翼上整流罩拉伸角片为铝合金钣金件,布置在机身框平面内,通过紧固件与机身相连,受力形式如图1所示。

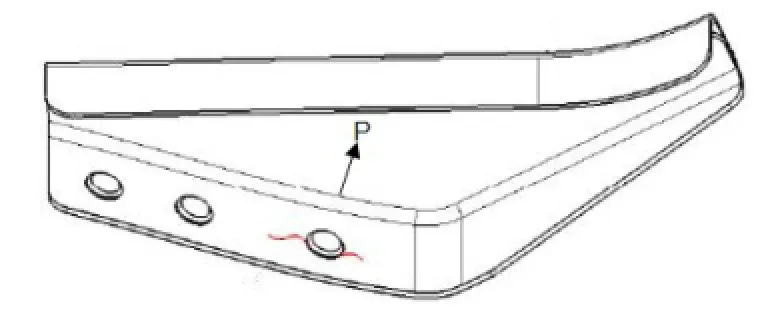

该类拉伸角片断裂形式一般如图2所示。

故障定位

翼上整流罩区域气流复杂,除了局部气动载荷的作用外,还可能会有涡流、激波的影响,这些复杂气流影响很难检测和量化,但其影响是不可忽视的,其产生的周期性载荷会引发结构振动。在复杂气流影响下,翼上整流罩密封件与机翼上壁板间可能会出现间隙,气流流入空腔引发振动。此外,翼身整流罩装配工艺尚不成熟,装配时翼上整流罩拉伸角片与机身侧壁板及面板的贴合面可能存在间隙,导致强迫装配,产生装配应力。诸多不利因素很可能导致翼上整流罩拉伸角片产生故障。

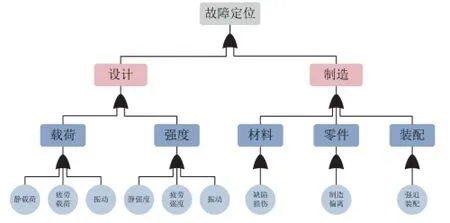

对于翼上整流罩拉伸角片裂纹,利用故障分析树,从设计和制造两方面入手,对故障原因进行定位。

设计上从以下两方面进行考虑:

(1)载荷——复查设计过程中所使用的载荷,包括静载荷、疲劳载荷、振动等。确定设计过程中,考虑的载荷是否存在遗漏;

(2)强度——复查结构的静强度、疲劳强度和振动是否满足设计要求;

制造上从以下三方面进行考虑:

(1)材料——对产生裂纹的角片进行断口分析,确认材料本身是否存在缺陷损伤;

图1 翼上整流罩拉伸角片受力形式

图2 翼上整流罩角片常见裂纹形式

图3 翼身整流罩拉伸角片故障分析树

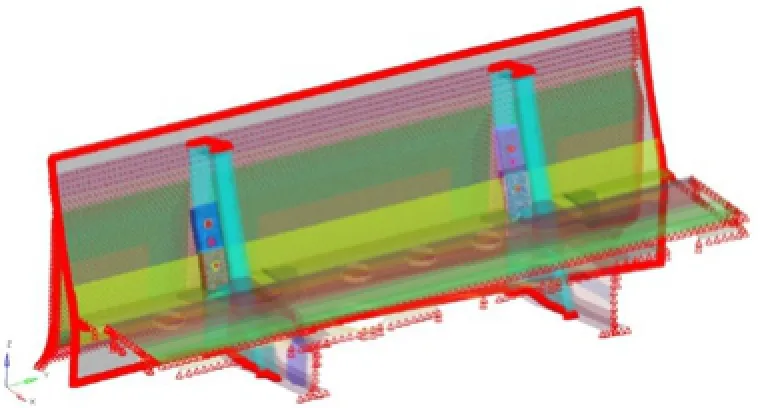

图4 翼身整流罩精细化模型

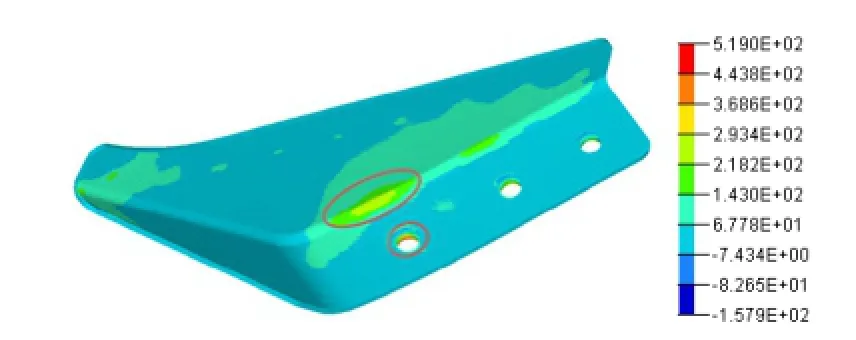

图5 翼身整流罩应力云图

(2)零件——对工程数模及制造偏离情况进行复查,确认装机零件是否符合设计构型;

(3)装配——对现场角片安装情况进行检查,测量角片与机身侧壁板及翼身整流罩面板贴合面的间隙,并对装配进行应变测量,确认是否存在强迫装配。

故障分析

载荷

(1)静载荷——翼身整流罩气动环境复杂,该翼身整流罩曾做过一次更改。虽然新构型只有CFD计算结果,但新旧构型无论是规律上还是数值上都非常接近,总载荷在严重情况下差别不大,且旧构型经过测压试验,测压试验结果和CFD计算结果分布形态和规律一致,压力值接近,故认为静载荷基本可信。

(2)疲劳载荷——翼身整流罩作为非重要结构项目,设计中一般不需进行疲劳分析,因此无疲劳载荷。

(3)振动——设计过程中,未考虑翼身整流罩的振动环境。

强度

(1)静强度——利用有限元前处理软件hypermesh对故障附近区域进行精细化建模,如图5所示。为节省计算资源,对非关注部位的金属零件使用壳单元进行建模,对关注部位的金属零件使用实体单元进行建模,对翼身整流罩面板的蜂窝芯使用实体单元建模,其上下的玻璃纤维使用壳单元建模。关注部位的贴合面定义摩擦约束,摩擦方程为罚函数,摩擦系数为0.05。边界条件取自相同工况的全机模型,载荷为CFD计算得到的气动载荷。利用有限元软件ABAQUS进行求解,求得角片孔边最大主应力为519MPa,R区的最大主应力为276MPa,如图5所示。从破坏形式来看,有限元分析是合理的。不仅如此,飞机的翼身整流罩按照气动载荷进行了极限载荷试验,试验结果表明翼上整流罩拉伸角片满足静强度要求。作为设计输入,气动载荷的取值一般是保守,因此可以排除静强度因素。

(2)疲劳强度——由于设计输入没有疲劳载荷,因此初步以静载荷为最大使用载荷,按照等幅谱的形式对角片结构进行疲劳强度分析。孔边及R区的细节疲劳额定值为76MPa,运用线性损伤理论校核角片的疲劳裕度,发现此处的疲劳裕度不满足设计要求。

(3)振动——为了排除振动的影响,对该型飞机进行了试飞测试,测试结果表明高频振动的应变幅值较小,可排除振动的因素。

制造

材料

对故障角片进行了断口分析,断口分析显示零件未见明显的冶金加工缺陷,但存在冷变形造成的缺陷,断裂的性质为疲劳。

零件

对零件和制造的偏离进行追溯,发现相关位置没有相关制造偏离,可以排除此因素。

装配

在装配现场对角片与机身侧壁板及与翼上整流罩面板的贴合面检查时发现,贴合面存在间隙,通过装配前后的应变对比,发现角片存在强迫装配。根据有限元中实测点位置推算装配状态下的孔边应力发现,孔边最大主应力约120MPa。

排故方案

通过故障分析可知,要排除角片故障,必须从提高角片疲劳寿命,减少材料缺陷损伤和降低装配应力三个方面着手。

为提高角片的疲劳寿命,对紧固件孔附近进行加强,增加矩形铝垫片。加垫处紧固件受拉,由于偏心作用,角片与机身侧壁板贴合一侧存在面内弯矩,加垫能增加弯曲刚度。经分析,加垫能有效降低孔边应力和R区应力,且加强后角片能够满足疲劳强度要求。

由于钣弯件冷变形时容易产生损伤,因此将支架改为机加件。

装配应力主要与贴合面外形有关,增加膨化聚四氟乙烯密封件能消除部分装配应力,此外还增加工装来保证支架定位的准确性。

结语

本文以翼身整流罩为例,采用故障模型树,对可能造成拉伸角片裂纹故障的因素逐一排查,准确定位了故障,并针对故障原因,通过有效的措施,排除了故障。该方法能推广应用于工程中故障处理。

孙璐妍郭伟毅郭沛欣

上海飞机设计研究院强度部

孙璐妍,女,硕士,助理工程师,上海飞机设计研究院,主要从事飞行器结构强度设计。

10.3969/j.issn.1001-8972.2016.07.011