变换冷凝液温度对粗合成气汽气比的影响及解决方案

2016-09-05王靓

王 靓

(中石化南京工程有限公司,江苏 南京 211100)

变换冷凝液温度对粗合成气汽气比的影响及解决方案

王 靓

(中石化南京工程有限公司,江苏 南京 211100)

采用了一种简易的ASPEN PLUS模型,研究了变换冷凝液温度对水煤浆气化粗合成气产品汽气比的影响,通过后续变换工序的热负荷分析论述了提高变换冷凝液的方法。结果表明,提高变换冷凝液温度可以起到提高粗合成气汽气比作用,并且可以利用一段变换后工艺气的余热作为升温热源。

水煤浆气化;汽气比;变换冷凝液温度

水煤浆气化属于气流床气化工艺,配激冷流程(以下简称气化)所产生的粗合成气中汽气比较高,在满足下游变换反应的推动力前提下,仍然有部分水蒸气未参与反应,在变换后气体进一步降温过程中,大量的工艺冷凝液被分离出来,其中部分凝液直接返回气化工序回用,剩余部分经蒸汽汽提除氨后再返回气化工序。本文将首先介绍气化产出粗合成气汽气比对变换转化率的影响,并进一步分析产出粗合成气汽气比的影响因素,结合国内某煤制氢装置就回用的变换冷凝液的温度因素进行重点分析,进而提出解决方案。这里变换冷凝液指的是直接返回气化工序的凝液(以下简称变换冷凝液),经除氨处理的变换凝液返回气化工序后对汽气比不产生直接影响。

1 粗合成气汽气比对变换反应的影响

国内多数烟煤经水煤浆气化所得粗合成气中汽气比基本都在1.3~1.4左右,据此,普遍的变换工序的设计都采用的是三段变换反应,最终变换后工艺气中一氧化碳干基体积含量为0.4%~0.5%。但汽气比若低于1.3则往往在变换催化剂末期活性较差时,难以保证变换气的一氧化碳含量的指标,造成下游甲烷化、变压吸附或液氮洗偏离设计值,引起氢气产品纯度下降及有效气损失。若要保证在相对低的汽气比下,在催化剂后期仍然能满足指标,则必须增加催化剂装填量、加大变换炉尺寸,导致建设投资和生产成本的增加。因此,粗合成气汽气比的相对稳定,是氢气产品合格的重要保障。

2 汽气比研究模型的建立及分析结果

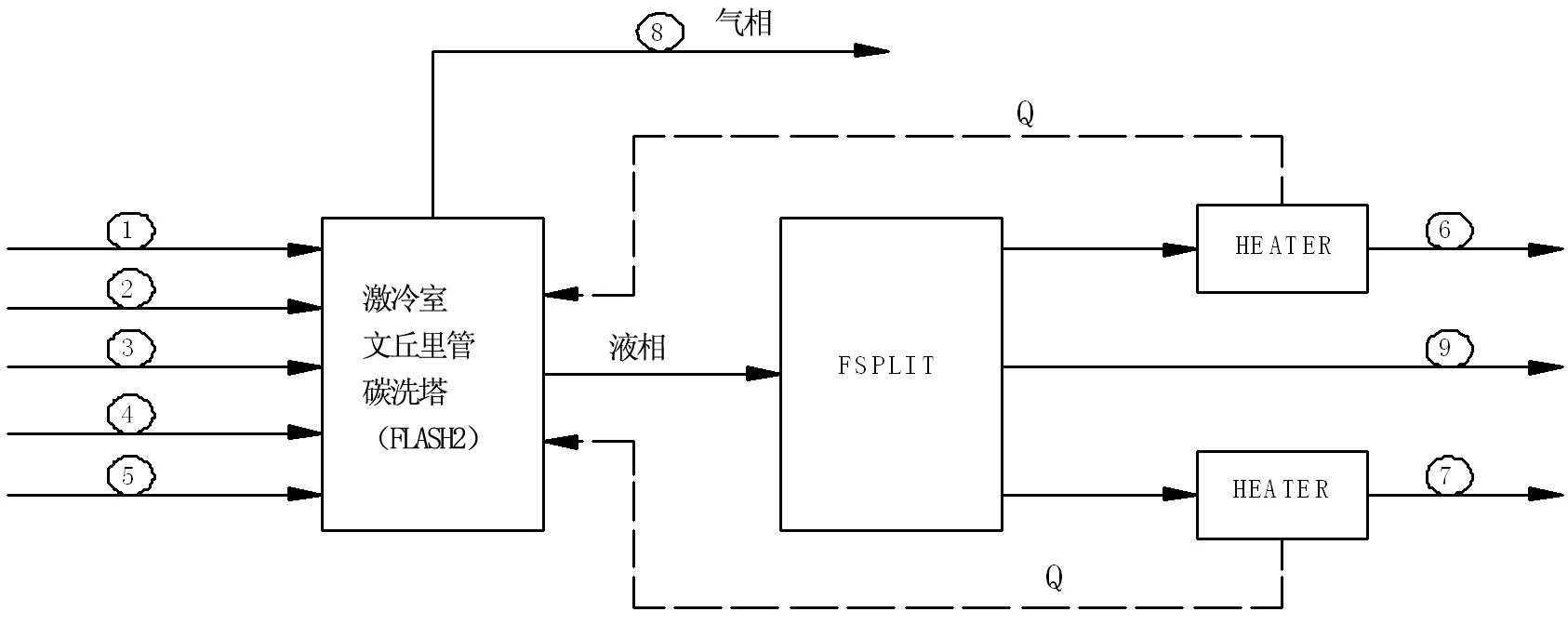

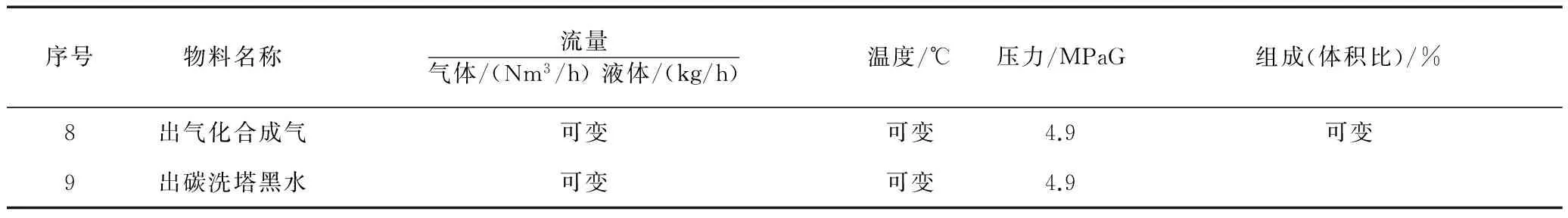

首先介绍气化工序合成气产出流程。来自气化炉燃烧室的高温合成气经来自碳洗塔激冷黑水和气化炉激冷室水浴饱和降温后,在文丘里管内经一部分变换冷凝液和黑水进一步润湿后进入碳洗塔由变换冷凝液和补充锅炉给水洗涤合成气所含灰分后送往变换工序。为将研究内容简化,将气化炉激冷室、碳洗塔、文丘里管整体作为研究对象,由于本文主要研究变换冷凝液对粗合成气汽气比的影响,因此作出如下假定:一、除来自气化炉燃烧室的高温合成气以及出气化界区的饱和合成气外,其他输入物流均假定为纯水;二、同研究模型相关的物流流量不随变换返回变换冷凝液的温度变化而变化。作出以上假设后,采用ASPEN PLUS中FLASH2模块模拟气化炉激冷室、碳洗塔、文丘里管研究对象,由于出气化炉激冷室的黑水、去锁斗的含渣黑水、出碳洗塔黑水工艺参数不尽相同,因此在这里采用FSPLIT模块将出FLASH2模块的液相分为三股,以传递给FLASH2模块的热物流来表达并区分出三股黑水之间的温度区别。而由于是液相的缘故,压力的差别忽略。研究模型示意如图1。

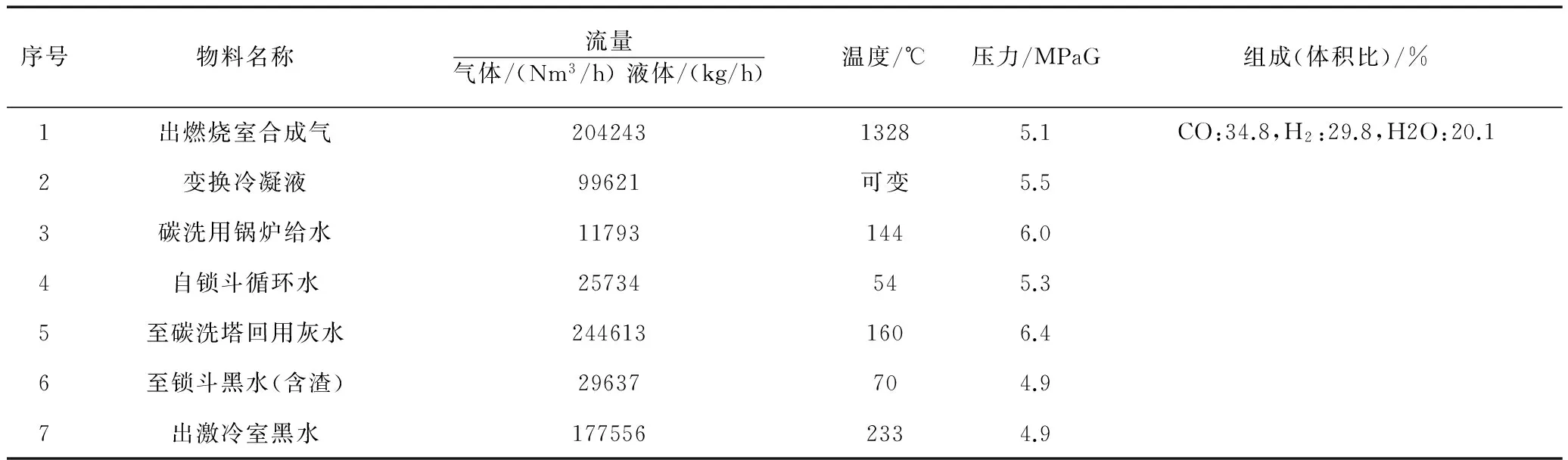

图中流股①~⑨分别对应于表1和表2中1~9物流号,图中FSPLIT模块出口流股中,分别用HEATER模块规定了⑥、⑦号流股的温度及流量,流股⑨作为变量输出。参照上述模型,以变换冷凝液的温度作为自变量,基本可以模拟出出气化单元的合成气(流股⑧)及出碳洗塔的黑水(流股⑨)的工艺参数。现将相关输入物流信息列于表1,输出物流信息列于表2,以160℃为起始温度来研究变换冷凝液对出气化合成气汽气比的影响,表3列出了160~220℃范围内,变换冷凝液温度变化的模拟结果。

图1 研究模型示意图

表2 研究模型输出物流参数

表3 研究模型模拟结果

由表中数据可以看出当一定量的变换冷凝液由160℃升温至220℃,出气化的合成气汽气比可增加约0.12,出碳洗塔的黑水流量减小。当气化单元热损较大,主要反映为在灰水加热器结垢情况下,返回碳洗塔的灰水温度较低时,由变换凝液加热所引入的热量便可作为汽气比不足的弥补手段。

诚然,上述研究模型可以直接简化为由液态水的焓差转化为汽化潜热来计算合成气汽气比的增量,但该模型是实际流程的简化模型,如需更加贴近实际,还可以对该模型进行拓展,如纳入黑水闪蒸模块、灰水加热模块、变换工序中变换气冷凝模块,都将影响上述结果,以上述研究模型作为基础则更加具有实际意义,限于篇幅,这里不再赘述。

3 变换冷凝液提温的方案

水煤浆气化制氢装置中,变换工序通常采用三段中低温变换工艺,其中一段变换炉出口变换气通常用来副产4.0MPaG等级的蒸汽,蒸汽发生器出口的温度通常高于水蒸发温度15~20℃,因此经过蒸汽发生器的变换气温度可降至约265℃,而二段变换炉所需进口温度通常要求为235~245℃,这里尚有部分余热可以利用。一段变换炉出口至二段变换炉进口工艺流程如图2所示。

图2 变换工艺流程简图(局部)

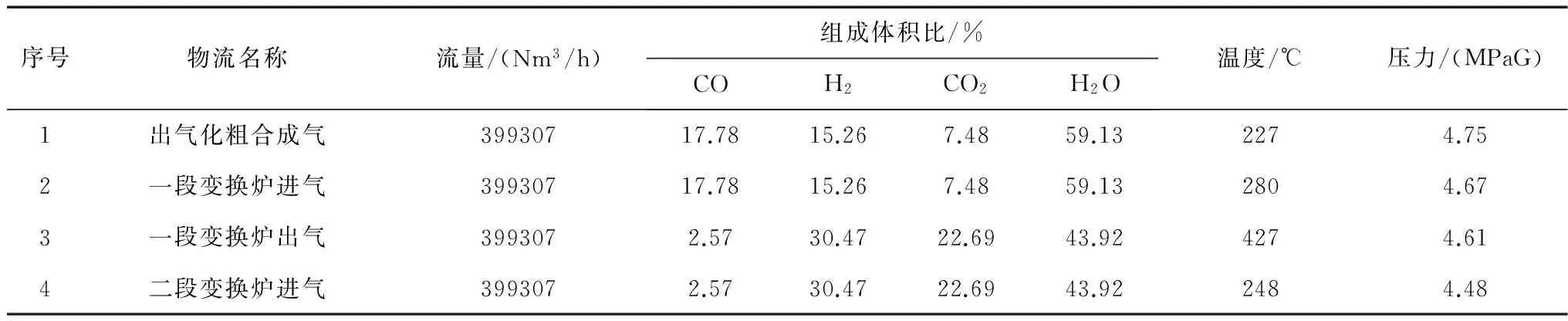

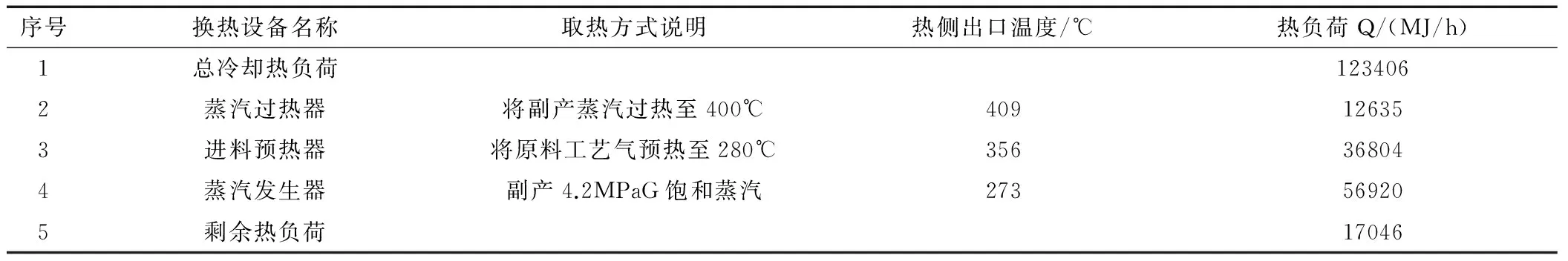

下面将从热负荷的角度论述变换冷凝液加热的可能性。以前述研究模型所在同一装置变换工序为例,表4列出了出气化、进入一段变换炉、出一段变换炉及进入二段变换炉的工艺气参数,一段变换炉将合成气中一氧化碳干基含量体积比从43.51%降至4.58%。表5列出了将一段变换炉出口高温工艺气冷却至二段变换炉进口温度要求248℃之间总冷却热负荷、流程上主要换热设备热负荷以及剩余热负荷(催化剂中后期)。

表4 变换炉前后相关物流工艺参数

表5 变换高温反应热回收负荷

该工序变换冷凝液流量M=92648kg/h,温度171℃,压力5.5MPaG,平均定压比热容CP=4.437kJ/(kg·℃),如将表5中剩余热负荷用来预热变换冷凝液则有冷凝液温升ΔT=Q×/(M·CP)=41.5℃,冷凝液可由171℃升温至212.5℃。

综上,前述的这部分余热完全可作为冷凝液预热的热源,预计可将出气化工序的工艺气的汽气比提高约0.08。当催化剂末期,催化剂活性差时,加热变换冷凝液可作为增加汽气比的辅助手段,并且适当的提高副产蒸汽的压力或增大蒸汽发生器旁路的调节阀开度,提高蒸汽发生器出口温度后,还可以进一步提升冷凝液预热的温度;另外还可以将冷凝液预热器同锅炉给水预热器并联设置,当催化剂初期活性较好时,可将该部分余热作为预热进入蒸汽发生器的给水的热源,这就更增加了操作的灵活性。

诚然,出气化工艺气汽气比还有其他的影响因素,变换冷凝液的温度并非主因。返回碳洗塔的灰水经高压闪蒸气加热可显著升温,但加热效果常因结垢堵塞而下降,该因素常被视为汽气比下降的主要原因。但加热变换冷凝液的措施不失为生产过程中一种可控的调节手段。

(本文文献格式:王 靓.变换冷凝液温度对粗合成气汽气比的影响及解决方案[J].山东化工,2016,45(24):83-85.)

Influence and to Crude Syngas Steam/Gas Ratio of Condensate Temperature from Co-shift Unit and its Solution

Wang Liang

(Sinopec Nanjing Engineering Co., Ltd., Nanjing 211100,China)

The influence to coal slurry gasification crude syngas Steam/Gas ratio of condensate temperature from co-shift unit was studied by a kind of simple ASPEN PLUS model. And the way to increasing condensate temperature was studied by heat duty analyzing of co shift unit. The results show that crude syngas Steam/Gas ratio could be enhanced by increasing condensate temperature from co-shift unit. And waste heat after 1# co-shifter could be utilized as heat resource.

coal slurry gasification; steam/gas ratio; condensate temperature from co-shift unit.

2016-11-23

王 靓(1976—),江苏南京人,工程师,要主从事化工设计工作。

TQ545

A

1008-021X(2016)24-0083-03