反应条件对含油污泥残油率的影响

2016-09-05叶丽丽

叶丽丽,王 磊

(西南化工研究设计院有限公司,四川 成都 610225)

资源与环境

反应条件对含油污泥残油率的影响

叶丽丽,王 磊

(西南化工研究设计院有限公司,四川 成都 610225)

研究了不同的反应条件对含油污泥残油率的影响。在六种表面活性剂CMC、AEO-9、碳酸钠、LAS、STPP、偏硅酸钠的质量比为1:3:15:15:25:11时洗涤含油污泥,得到在反应温度65℃,搅拌时间45min,洗脱液与含油污泥的液固质量比6:1,洗脱液质量分数3%时,残油率最低,可达到2.95%。

含油污泥;表面活性剂;反应条件;残油率

含油污泥是石油加工、储运中的一种常见副产物,主要来源于石油的生产和销售活动,在石油的开发利用以及石油产品的制造过程中,都会不可避免地产生含油废弃物[1-2]。含油污泥本身成分复杂,含有大量的老化原油、蜡质、沥青质、胶体和固体悬浮物、细菌、盐类、酸性气体、腐蚀产物等,它产生量大、含油量高、轻质油组分较少、沥青与胶质成分较多[3-4]。若对含油污泥不加以处理,则会对环境造成严重影响,对人体健康造成严重危害[5],也是对石油资源一种极大的浪费[6]。常用的含油污泥处理方法有焚烧法、焦化法、生物法、溶剂萃取法、热化学清洗法以及含油污泥综合利用等[7]。其中,热化学法因具有能耗低、效率高,同时可进行油分回收的特点而得到广泛的研究,即选取不同的表面活性剂洗涤含油污泥,对所选表面活性剂进行复配,得到最佳复配配方。本文在此基础上,优化反应条件,使含油污泥在最佳反应条件下残油率最低,使含油污泥中油分得到最大程度的回收和利用,这对资源回收和控制环境污染具有重大的实际意义。

1 反应条件优化试验

试验选取含油率约为62.90%的含油污泥。考虑对油田含油污泥进行热洗处理以回收原油为目的,综合文献资料,对CMC(羧甲基纤维素)、AEO-9(脂肪醇聚氧乙烯醚)、碳酸钠、LAS(十二烷基苯磺酸钠)、STPP(三聚磷酸钠)、偏硅酸钠六种表面活性剂按照质量比1:3:15:15:25:11进行复配以洗涤含油污泥。

为了确定最佳反应条件,使洗涤后含油污泥的残油率最低,分别考察反应温度、反应时间、液固质量比以及洗脱液质量分数四种因素的变化对含油污泥洗涤效率的影响。

1.1 反应温度的影响

为了确定不同反应温度下的脱油效果,改变反应温度,进行反应温度的单因素试验,研究反应温度对含油污泥洗脱效果的影响。

试验分别在温度为35,40,45,50,55,60,65,70,75,80℃的恒温水浴中搅拌35min,液固质量比选为7:1,洗脱液的质量分数选为2%,计算不同反应温度下的残油率。

1.2 反应时间的影响

在已确定反应温度的条件下,改变反应时间,进行反应时间的单因素试验,继续研究反应时间对脱油效果的影响。

试验在最佳反应温度下的恒温水浴中分别搅拌15,25,35,45,55,65min,液固质量比选为7:1,洗脱液的质量分数选为2%,计算不同反应时间下的残油率。

1.3 液固质量比的影响

为使含油污泥中的油分被最大限度的洗脱出来,提高脱油率,在已确定最佳反应温度及反应时间的条件下,改变洗脱液与含油污泥的液固质量比,进行液固质量比的单因素试验,继续研究液固质量比对脱油效果的影响。

试验在最佳反应温度下的恒温水浴中,搅拌最佳反应时间,洗脱液的质量分数选为2%,分别计算液固质量比为4:1,5:1,6:1,7:1,8:1,9:1,10:1时的残油率,以确定最佳液固质量比。

1.4 洗脱液质量分数的影响

在已确定其他影响因素的条件下,为了获得更好的脱油效果,确定不同质量分数下洗脱液的脱油效果,制定最佳实验方案,进行洗脱液质量分数的单因素试验。

试验在最佳反应温度下的恒温水浴中,按最佳液固质量比,搅拌最佳反应时间,洗脱液的质量分数分别为1%,1.5%,2%,3%,4%,5%,计算残油率,确定最佳洗脱液质量分数。

2 试验结果分析

2.1 反应温度的影响结果

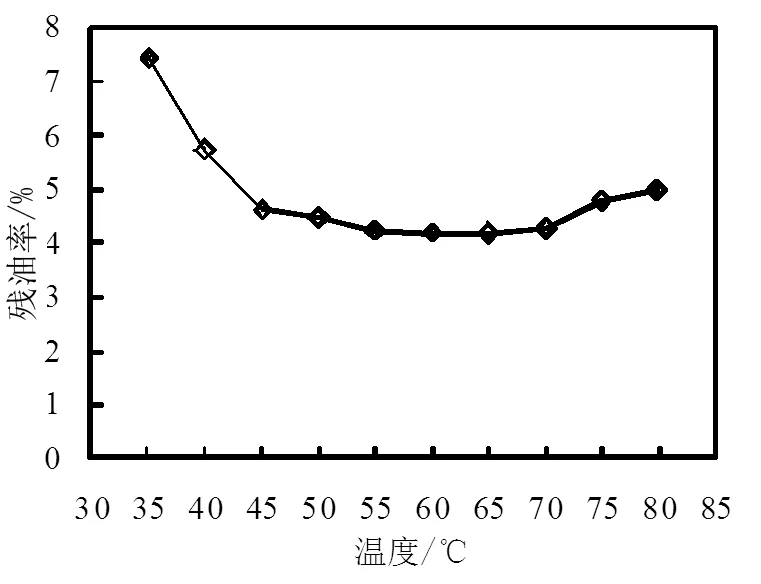

在洗脱液质量分数2%,液固质量比7:1,搅拌时间35min的条件下,得到35,40,45,50,55,60,65,70,75,80℃时的残油率如下图1。

从图1可以看出,随着反应温度的升高,残油率有逐渐降低的趋势,在65℃时残油率达到最低,为4.17%。这主要是因为温度升高,原油粘度降低,热膨胀使得油膜粘附能力减弱,且随着温度的升高油水密度差增大,洗脱出的油凝聚成油珠上浮,油水界面清晰、分层好。但之后随着温度升高,残油率略有升高,这主要因为AEO-9是非离子型表面活性剂,它的浊点在80℃左右,温度超过浊点,亲水基失去作用,整个表面活性剂分子不溶于水,更不会有相应的乳化等表面活性的作用。而且考虑到温度越高耗能越多,水分蒸发的也比较快,所以选择洗涤含油污泥的反应温度为65℃,此最为经济可行。

图1 反应温度对残油率影响的比较

2.2 反应时间的影响结果

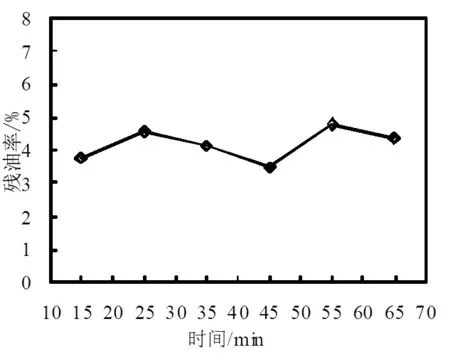

在洗脱液质量分数2%,液固质量比7:1,反应温度65℃的条件下,得到搅拌时间15,25,35,45,55,65min时的残油率如下图2。

图2 反应时间对残油率影响的比较

从图2中的结果可知最佳搅拌时间为45min,残油率为3.51%,当反应时间少于45min时,残油率随反应时间的增加而减少,但当反应时间超过45min后,残油率随反应时间的增加而增加。这是因为当时间延长时容易形成水包油(O/W)型乳状液,妨碍了油水进一步分离。

2.3 液固质量比的影响结果

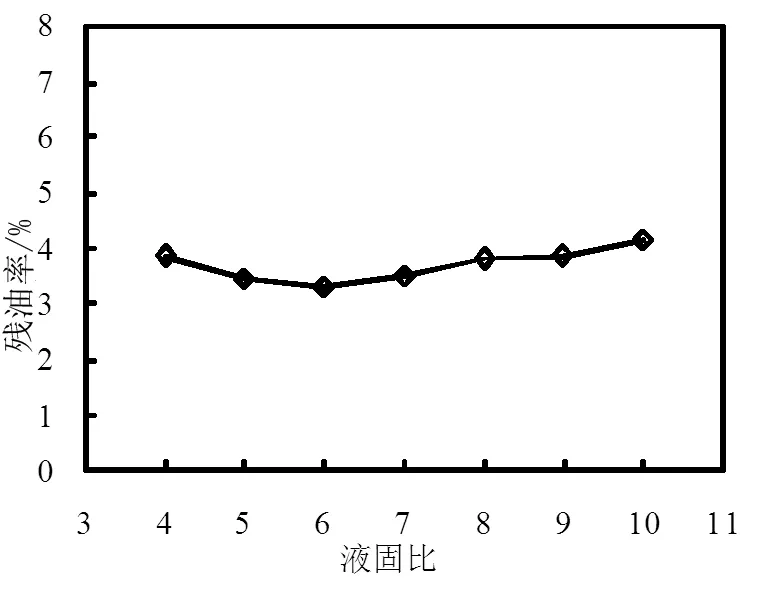

在洗脱液质量分数2%,反应温度65℃,搅拌时间45min的条件下,液固质量比为4:1,5:1,6:1,7:1,8:1,9:1,10:1时的残油率如下图3。

图3 液固质量比对残油率影响的比较

实验结果表明,随着液固比的增加,残油率先下降,到达6:1时残油率最低,为3.3%,此时洗涤效果最好,然后逐渐上升。洗脱液浓度增加脱油效果下降,这说明洗脱液浓度已达到饱和。故最佳液固比为6:1。

2.4 洗脱液质量分数的影响结果

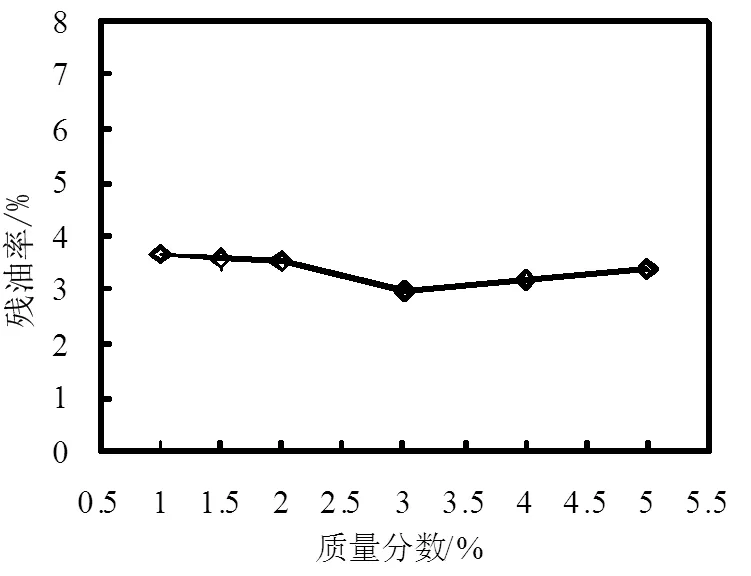

在反应温度65℃,搅拌时间45min,液固质量比6:1的条件下,质量分数1%,1.5%,2%,3%,4%,5%时的残油率如下图4。

图4 洗脱液质量分数对残油率影响的比较

从图4中可以看出,随着洗脱液质量分数的增加,残油率先是逐渐下降,到达3%时残油率最低,为2.95%,此时洗涤效果最佳,然后再逐渐上升。这是因为当洗脱液质量分数低时发生吸附,当洗脱液的浓度接近临界胶束浓度时,溶液中出现胶束,随着洗脱液浓度的进一步增加,胶束大量形成,溶液中单个表面活性剂分子浓度下降,导致脱油效果下降。

3 结论

本实验所用含油污泥外观呈黑色,粘稠,油含量较高,约为62.90%,具有很高的回收利用价值。在最佳洗脱配方即六种表面活性剂CMC、AEO-9、碳酸钠、LAS、STPP、偏硅酸钠的质量比为1:3:15:15:25:11时洗涤含油污泥,得到反应温度为65℃,搅拌时间为45min,洗脱液与含油污泥的液固质量比为6:1,洗脱液质量分数为3%时,残油率最低,可达到2.95%。

[1] 付红亮.百色油田含油污泥无害化处理及综合利用技术[J].油气田地面工程.2009,28 (1):14-15.

[2] 赵玉鹏,李性伟,吴大军,等.油田采出液中含油污泥的无害化处理研究[J].石油规划设计.1999,25 (6):29-32.

[3] 郝以专,孟相民,李晓祥.油田含油污泥处理工艺技术研究与应用[J].油气田环境保护.2001,9 (3):40-42.

[4] 王文祥,韩萍芳,徐宁等.含油污泥超声处理脱油研究[J].环境科学研究.2008,21 (4):52-56.

[5] Kam E K T. Assessment of sludge and tank bottoms treatment processes[J]. Proc of the 8th International Petroleum Environmental Conference, Houston, 2001.

[6] Elektorowicz M, Habibi S, Chifrina R. Effect of electrical potential on the electro-demulsification oil oily sludge[J].Journal of Colloid and Interface Science. 2006, 295: 535-541.

[7] 童 辉.利用油田污泥烧结制作建筑材料的研究[J].武汉理工大学学报,2004, 26(3):51-53.

(本文文献格式:叶丽丽,王 磊.反应条件对含油污泥残油率的影响[J].山东化工,2016,45(02):125-126.)

2015-12-07

叶丽丽(1989—),女,助理工程师,硕士,本科毕业于东北石油大学,师从荆国林教授,研究方向含油污泥处理,现主要从事给排水设计工作。

X703

A

1008-021X(2016)02-0125-02