小口径高温合金喷嘴车削工艺改进

2016-09-05胡翔云

胡翔云

(湖北职业技术学院,湖北 孝感 432000)

小口径高温合金喷嘴车削工艺改进

胡翔云

(湖北职业技术学院,湖北孝感432000)

车削小口径薄壁高温合金喷嘴时,切削力大、加工硬化现象严重,工件易变形,刀具寿命短,加工效率低。对原工艺方案进行了改进。加工好内孔后,采用反卡爪和伞形顶尖装夹车外圆,减小了装夹变形,保证了加工精度;采用三种规格的钻头依次预钻孔,提高了加工效率;内孔精车刀采用不等粗刀杆焊接而成,提高了刀具刚性;给出各刀具几何参数和切削参数。

高温合金;喷嘴;车削工艺

图1是某型号导弹喷嘴,需要进行数控车削加工。其口径较小,材质为GH3128,固溶处理,毛坯为φ70mm棒料。工件形状由2个锥形管构成,左为收缩管,右为扩张管,中间最窄处常称为窄喉。

该零件尺寸精度及内壁表面质量直接影响导弹发射过程中流体喷射速度和推力,因而对工件尺寸精度和表面质量有较高要求,加工难度很大。主要表现在:(1)材料切削性不好。该零件是以钨、钼固溶强化,并用硼、铈、锆强化晶界的镍基合金,耐高温,强度高、塑性好。其切削性只有45钢的5-20%[1]。由于该材料塑性好,加工时,易产生严重的加工硬化,影响已加工表面质量。(2)刀具寿命短。该材料塑性好,切削时,容易形成长切屑,缠绕刀具或形成积屑瘤,极易造成刀尖断裂。加工硬化现象严重,刀刃磨损快。工件导热性不好,切削热不容易散发,进一步加剧刀具磨损,从而降低刀具寿命[2]。(3)工件变形严重。该零件属于薄壁工件,易产生装夹变形和加工变形,导致尺寸精度得不到保证。试加工时,合格品率不到 50%。(4)加工效率低。除材料的切削性不好外,其内外壁径向尺寸变化大,窄喉处直径仅φ7.89mm,而内孔加工深度至少65mm,给刀具形状及其切削参数选择带来很大困难,影响加工效率。试生产时,加工一件工件需要16小时以上。经过反复试验,从工艺方案制定、工件装夹、刀具及切削参数选择等方面进行改进,大幅度提高了加工效率。

图1 某型号导弹喷嘴零件图

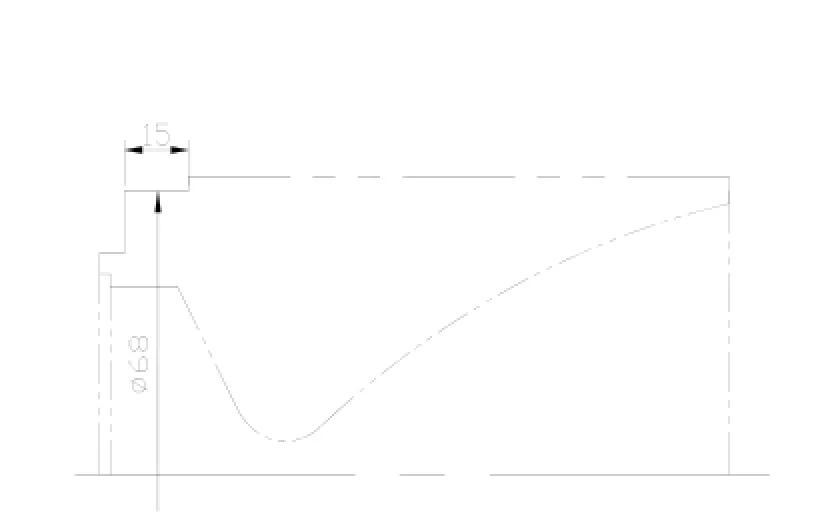

图2 左端车台阶备用

一、原工艺方案及其存在的主要问题

原工艺方案:以右端为粗基准装夹→车左端面→钻内孔→粗车内孔→粗车外圆→半精车、精车内孔→半精车、精车外圆→夹持左端φ52mm外圆→车右端面→钻右端内孔→粗车内孔→粗车外圆→半精车、精车内孔→半精车、精车外圆。

原工艺方案中,考虑尺寸精度和内孔表面粗糙度要求较高,加之薄壁工件加工变形大等因素,采用内孔、外圆交替加工的方法。但在试切削中发现,左右端接刀处(凹底)存在明显的接刀痕。左端尺寸精度得到了保证,但右端φ66±0.1mm尺寸难于保证,且加工效率低下。产生明显接刀痕以及φ66±0.1mm难于保证的原因主要是由于工艺系统刚性不好所引起。由于工件薄,加工变形严重,即使在精确找正安装的前提下,由于左右两端切削时刀具实际角度(工作角度)不一致,切削力大小不同,容易产生刀痕。薄壁工件装夹不可避免有装夹变形,在夹持右端切左端时,由于右端尚未切削,刚性好,装夹变形可以忽略不计。加之左端伸出长度小,所以左端尺寸能够得到保证。但在夹持左端外圆车右端时,由于左端已加工成薄壁,必然存在较大的装夹变形,从而严重影响加工精度。加工效率低的原因一是由于粗、精加工分开,频繁换刀浪费时间,二是受材料切削性不好及刀具规格限制,吃刀量和进给量小。

二、工艺改进

鉴于原方案装夹方式不合理,加工效率低下,需从工艺方案、装夹方式、刀具选择上进行调整。

1.改进工艺路线

以右端为粗基准装夹→车左端面→钻内孔→粗车、半精车、精车内孔→粗车左端外圆至φ55×5mm、车台阶φ68×15mm(作为装夹面备用,如图2)→半精车、精车φ530-0.05×5mm至尺寸→夹持左端φ68×15mm外圆→车右端面→钻右端内孔→粗车、半精车、精车内孔→夹左端内孔,用伞形顶尖顶右端喇叭口(如图3所示)→粗车、半精、精车外圆至要求。

该工艺路线与原工艺路线的不同之处:将内孔、外圆粗精加工分开改为先将内孔加工至精度要求,然后再在一次装夹中加工外轮廓。从理论上讲,粗、精加工分开有利于消除加工应力和散热,对保证尺寸精度有利。内、外圆加工分阶段进行,虽能使内孔(内孔诸尺寸是主要尺寸,需优先保证)粗加工与半精加工、精加工阶段隔开一段时间,但由于高温合金本身传热性很差,在有限的时间里散热效果不明显。新方案在外圆未加工的情况下先加工内孔,工件刚性好,夹紧力、切削力对内孔尺寸精度的影响很小,十分有利于保证内孔尺寸精度。再加上加工内孔时充分浇注切削液,尺寸精度合格率大幅度提高。

2.改变装夹方式

原方案中,切削右端内孔和外圆时,需要夹持左端φ52mm外圆,该外圆左端还有一个小凸缘,需对内卡爪进行改造才能方便装夹。另外装夹部位属于薄壁件,容易产生装夹变形。如果为防止变形而在孔内加胀紧装置,由于左端内孔空间狭小,设计工装难度很大。图 3是工艺路线改进后车外圆及外圆弧面示意图。先车好左、右端内孔。然后采用“一夹一顶”的方式进行装夹。即左端以工件左端面及φ45mm孔为定位基准,用反卡爪装夹,右端用伞形顶尖顶住喇叭口。然后对外圆、外圆弧面进行粗车、半精车和精车。比夹持左端外圆交替车右端内、外圆弧面装夹更为可靠,工件不会抖动,工艺系统刚性也大大增加。

3.改变刀具

原方案中,在加工左右锥管时,都是先用φ6mm麻花钻钻孔(钻过窄喉),然后改用内孔车刀车孔。由于内孔直径最小处仅 φ7.89mm,内孔车刀刀杆直径受限,而伸出长度较长,在切削力作用下易弯曲变形,因而切削速度、背吃刀量和进给速度均取小值,加工效率低下。

新方案对此作了两点改进。

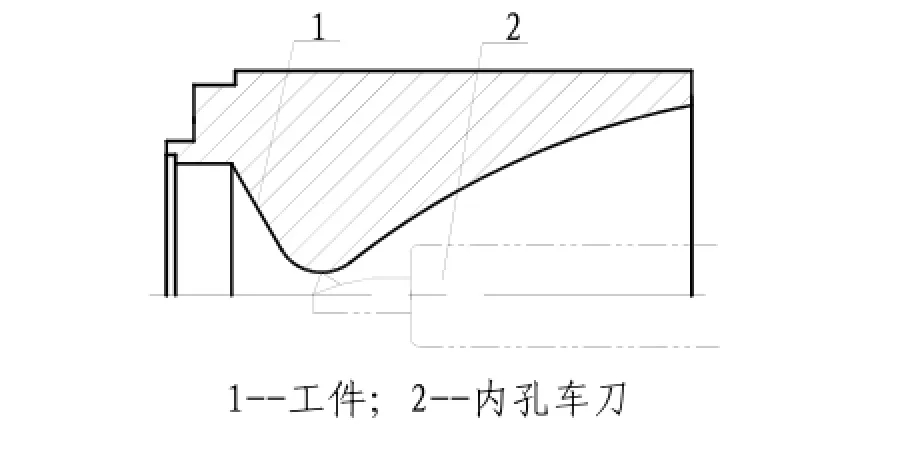

图3 采用“一夹一顶”方式装夹车外圆(弧)面

图4 采用三种规格钻头预钻孔

一是采用多种规格麻花钻钻孔。如图4所示,以右端孔加工为例,先用φ35mm麻花钻钻孔至46mm深,改用φ20mm麻花钻钻孔至54mm深,最后才用φ6mm麻花钻钻孔至窄喉处。一方面φ6mm钻头实际钻削深度由65mm减小至11mm,大大减小了钻头折断几率;另一方面,利用了钻头刚性好,切削效率高的特点尽可能多地去除余量,提高效率,并为内孔车刀车孔创造较充分的进、退刀空间。钻孔时采用多次进刀切削方式,利用钻头的往复进出带入切削液,使刀具和工件充分冷却,延长钻头使用寿命。

二是对内孔车刀进行改进。该工件除窄喉外,其他部分的内孔加工可以采用机夹可转位刀进行粗加工和半精加工,而窄喉处的加工需要采用自制刀具(因尺寸小,市售可转位刀片无此规格)。窄喉处粗加工、半精加工完成后,再用自制刀具沿窄喉处向外一次精加工完成全部内圆弧面(这样有利于保证表面质量)。原方案中,为适应窄喉处尺寸,采用了φ6mm硬质合金棒磨出切削刃。虽然硬质合金刀杆比工具钢、高速钢刀杆刚性好得多,但伸出长度太长(超过65mm),刚性仍嫌不足,加工中易产生振动。这里对内孔车刀刀杆进行了改进。将φ6mm刀杆保留25mm长,将其焊接在20×20mm的标准刀杆上,焊接前,在标准刀杆端部中心处钻一个φ6.1×10mm孔,将φ6mm硬质合金刀杆插入孔中再进行焊接。焊接内孔车刀外形如图5中件2所示。这样改进后的刀具刚性增加,减小了切削过程中车刀的振动。

图5 内孔车刀采用不等粗刀杆

4.选择适当的切削参数

车削高温合金材料比切削一般碳素钢困难得多,切削速度一般取 10m/min左右,进给量一般取f=0.1-0.3mm/r左右[3]。由于工件径向尺寸变化大,为了使工件表面粗糙度一致,数控编程时,应加入恒线速度切削功能指令。在切内孔时,内孔车刀伸出长度长,散热不便,编程和加工前更应注意优化参数。经核算及反复试验,实际加工中使用的刀具几何参数、切削参数见表1。

表1 喷嘴加工刀具及切削参数

三、加工中应注意的问题

加工中应注意以下问题:

(1)工件切削加工中加工硬化现象严重,采用了正前角、正后角刀刃,使刀刃锋利。当刀刃变钝时,将严重影响切削效果和刀具寿命,此时需要及时刃磨或更换新刀。

(2)精车内孔时,为便于切屑流出,采用从里往外走刀。

(3)由于零件径向尺寸变化大,数控编程时,对内、外表面的精加工应加入恒线速度切削功能,使得各处切速速度一致,从而得到均匀一致的表面粗糙度。

(4)外圆凹槽深,限制了刀具主偏角、副偏角选择范围,新方案采用了左右接刀法加工。如左右两部分不同轴,仍会产生明显的接刀痕。故在调头装夹时,应仔细找正。可在三个不同部位打三次表,减小安装误差,提高零件左、右两端同轴度。

(5)加工外圆时,采用了“一夹一顶”装夹方式。如图3所示,为防止反卡爪、伞形顶尖对φ45表面及喇叭口的挤压变形,在反卡爪和伞形顶尖上加铜皮装夹。

四、结语

经过工艺改进,该工件在单件小批量、采用工序集中原则加工时,可采用 CK6140六刀架的数控车床加工,此时钻预孔需要利用尾架手动进行,其工效可由原来的16小时/件左右提高至4小时/件左右。在批量较大时,可采用车削中心加工,或采用工序分散原则分机台加工,则工效还可大幅度提高。

[1]刘维伟,张拉拉,单晨伟等.GH4169高温合金铣削力试验研究[J]机械设计与制造,2011(1).

[2]杜随更,汪志斌,吕超等.高温合金高速铣削表面形貌及组织研究[J].航空学报,2011(6).

[3]吴国君.高温合金数控加工工艺参数选用[J].制造技术研究,2008(5).

(责任编辑 王傲冰)

Turning Technology Improvement for Small Diameter Heatresistant Alloy Nozzle

HU Xiang-yun

(Hubei Polytechnic Institute, Xiaogan, Hubei 432000, China)

When turning a small diameter thin wall heatresistant alloy nozzle,the cutting force is large,the working hardening phenomenon is serious,the workpiece is easy to deform,the tool'service life is short,and the processing efficiency is low.The original process was improved.An anti clamping jaw and an umbrella lathe center were used for clamping the workpiece to turning its outer cylindrical surface.It reduced the clamping deformation and ensured the working accuracy.Three specifications of the drilling bit was used for drilling pre-drilled cavity.It improved the processing efficiency.The endoporus cutter bar was welded with unequal size steel materials.It improved the rigidity of the tool.The geometric parameters and cutting parameters of each tool are given in this paper.

heatresistant alloy steel;alloy nozzle;turning technology

TG54

A

1008—6129(2016)01—0080—05

2015—12—10

胡翔云(1966—),湖北孝昌人,湖北职业技术学院机电工程学院,教授、高级工程师。