燃烧室结构对柴油机燃烧过程影响及边界适应性的模拟研究*

2016-09-05沈颖刚涛陈贵升彭劲松昆明理工大学云南省内燃机重点实验室云南昆明650500云内动力股份有限公司

沈颖刚 杨 杰 马 涛陈贵升 彭劲松(-昆明理工大学云南省内燃机重点实验室 云南 昆明 650500 -云内动力股份有限公司)

·研究·开发·

燃烧室结构对柴油机燃烧过程影响及边界适应性的模拟研究*

沈颖刚1杨杰1马涛1陈贵升1彭劲松2

(1-昆明理工大学云南省内燃机重点实验室云南昆明650500 2-云内动力股份有限公司)

以共轨柴油机为研究机型,在保持压缩比不变条件下,基于方案A(缩口率最大),设计了方案B(缩口率最小)、C(径深比最小)、D(径深比最大)三套燃烧室新方案,应用三维CFD方法模拟研究了燃烧室结构对柴油机工作过程的影响规律。计算结果表明,碳烟(Soot)对径深比的变化最为敏感,在降低缩口直径基础上减小径深比(方案C)有利于燃烧后期逆挤流的形成,促进扩散燃烧,降低Soot;不同EGR率时,方案C的Soot最低,方案D因气流运动较弱而最高;随着涡流比增大(0.7~ 1.5),方案A在挤流区以及底部凹坑内的速度场显著增强,Soot呈降低趋势,而方案C、D在底部凹坑内及缩口处的速度场则相反减弱,Soot生成则总体呈升高趋势;在不同的EGR率、喷油持续期和涡流比条件下,方案C的NO和Soot都最低,其对燃烧边界的适应性总体较好。

共轨柴油机燃烧室结构缸内流动特性碳烟燃烧边界

引言

柴油机因动力性好、热效率较高而得到广泛应用。但柴油机碳烟(Soot)和NO排放较高且二者之间存在明显的trade-off关系。面对能源危机与环境污染(包括CO2排放),世界各国已制定了日益严格的发动机油耗与排放法规(如欧6等)。因此,如何实现超低Soot和NO排放并同时实现高热效率燃烧,是现代柴油机开发面临的重要挑战。

研究表明,柴油机燃烧室的结构参数(缩口直径、凹坑深度等)会直接影响缸内气流的运动特性,缸内气流的运动又会密切影响燃油与空气的混合特性,进而极大影响缸内浓度场和温度场的空间分布。因此,燃烧室结构会对柴油机燃烧过程和污染物的生成历程产生重要影响[1-6]。目前,废气再循环(EGR)技术是降低内燃机NO排放最有效的措施之一,其已成为柴油机满足欧6或US2010法规不可或缺的重要措施。但EGR参与燃烧通常会降低缸内氧浓度,过浓区域增多导致碳烟排放增加。因此,采用EGR技术对进气流量以及油气混合的物理过程提出更高要求。另一方面,随着进气增压技术与高压共轨技术的快速发展,高增压系统(影响涡流比)、超高燃油喷射压力(200MPa以上)及多次喷射技术已成为现代先进发动机开发的重要手段[7-8]。但要实现柴油机循环热效率、燃烧与排放良好的综合性能,则要对燃烧室结构进行优化设计,且需与燃烧控制新技术(EGR技术、高增压与喷油技术)相匹配协同。

本文以现代共轨柴油机为研究机型,拟通过设计不同结构参数的燃烧室优化油气的混合特性,改善燃烧过程以降低Soot排放,并在更宽的燃烧边界条件下(不同EGR率、不同喷油压力和进气涡流比等)考察燃烧室结构设计的合理性与适应性。本研究以期为现代高效、清洁柴油机燃烧室的开发优化设计提供一定理论依据与工程指导。

1 计算模型介绍

1.1计算模型的建立及验证

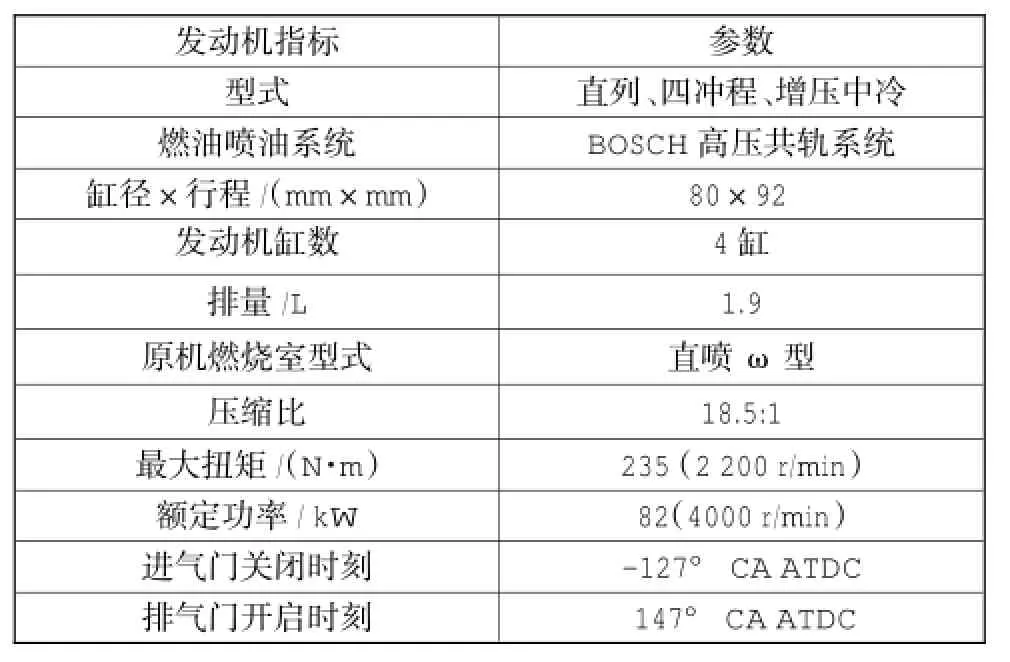

以D19型高压共轨柴油机为试验机型,其主要结构参数如表1所示。根据D19柴油机结构参数与燃烧室几何尺寸,利用CAD绘制燃烧室的轮廓线,并将其导入AVL FIRE的ESE Diesel前处理模块,设置燃烧室参数,绘制二维网格,同时生成燃烧室的三维六面体动态网格。由于试验柴油机使用6孔(喷孔直径为0.219mm,喷油锥角为156°)对称喷油器,为了节省计算时间,生成的计算网格为1/6的三维CFD模型(见图1a)。平均网格大小为0.8mm,所建模型在上止点时的网格数为15 325个,在下止点时网格数为30 400个。

表1 柴油机主要参数

三维CFD模型中,选取修正的κ-ε双方程湍流模型来模拟内燃机缸内流场;喷雾计算中用Walljetl模型模拟喷雾撞壁过程;采用Wave离散模型,假设喷射的油滴与喷嘴出口直径尺寸相同,其他分散的小油滴都是由于空气流动促使液气互相作用而形成的;液滴蒸发则采用Dukowicz进行模拟;本计算选用的燃烧模型为Coherent Flame Model模型;着火模型选择的是燃烧模型中自带的ECFM-3Z模型;排放模型分别选择Extended-Zeldovich partial+equilibrium氮氧模型和Kenned-Hiroyaso-Magnussen碳烟模型。

整机一维仿真模型见图1b)。

图1 发动机三维CFD和整机一维仿真模型

对于柴油机,碳烟颗粒主要来源于燃空当量比较高的大负荷工况。因此,本文燃烧室设计中,计算工况选择2 200 r/min(最大扭矩转速),100%负荷工况点。发动机台架试验是在海拔2 000m高原环境下进行,大气压力为81kPa。原机增压器为单级废气涡轮增压系统,该工况喷油压力为140MPa,主喷定时为7°CA BTDC,此时对应实测扭矩为220N·m,功率为50.7kW,进气流量为188kg/h,空然比为15.7,总增压比为2.29,单缸油量为45.5mg/每循环,单孔油量为7.6mg/每循环(根据实测油耗和转速计算)。

图2是发动机整机一维仿真模型和三维CFD模型的验证结果。

图2 发动机整机一维仿真模型和三维CFD模型验证

在三维CFD计算中,计算区域设置为进气门关闭时刻(-127℃A ATDC)至排气门开启时刻(147℃A ATDC)之间的封闭区域。模型计算初始条件设置中,根据试验测量得到的缸内压力、增压中冷后的进气温度等边界参数,确定进气门关闭时刻的初始进气压力、进气温度与进气组分等。其中进气温度以及采用EGR时的进气组分等关键边界参数是根据发动机结构参数与试验数据,通过AVL BOOST构建其一维仿真整机模型计算而得到(见图1b)。

由图2a)可知,基于AVL BOOST构建的一维整机模型,计算得到2 200 r/min不同负荷时发动机的进气流量、扭矩、有效燃油消耗率(BSFC)以及排气温度(增压器利用前)等与台架试验实测值总体吻合性较高,最大误差在5%以内,由此表明所构建的一维仿真模型能为发动机三维CFD模型提供准确的进气初始边界条件。由图2b)可知,基于三维CFD模型计算得到研究工况点(2 200 r/min,100%负荷)的缸压与瞬时放热率与台架试验值重合度较好,表明本文所构建的发动机三维CFD模型及其初始与边界参数的设置均较合理。由此表明,该发动机三维CFD模型能够满足对实际发动机仿真计算的要求。

1.2燃烧室的结构设计

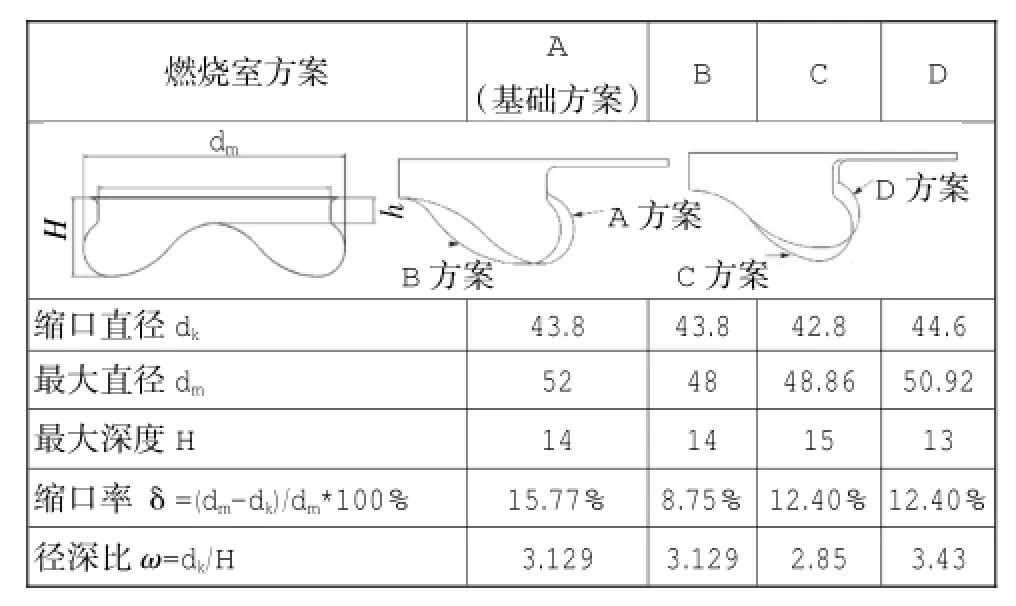

基于原机燃烧室(方案A),在保持压缩比(18.5)不变情况下(目的为消除压缩比的影响),设计了三套新燃烧室方案(方案B,C,D)。相对方案A(基础方案,缩口率δ最大),方案B在凹坑最大深度(H)和径深比(ω)不变情况下,通过减小最大直径(dm)使其缩口率(δ)最小;方案C通过同时减小缩口直径(dk)和增大H使其ω最小,同时中央凸台曲线斜率最大;与方案C向反,方案D通过同时增大dk和减小H,使其ω最大。此外,方案C与方案D保持δ相同。具体燃烧室结构设计方案及结构参数详见表2。

表2 燃烧室方案的具体结构参数mm

2 计算结果与分析

2.1燃烧室结构参数对发动机的影响

2.1.1燃烧室结构参数对燃烧过程的影响

图3是不同燃烧室缸内压力与瞬时放热率对比。图4和图5分别是不同燃烧室缸内平均燃烧温度与温度场对比。

图3 不同燃烧室缸内压力与瞬时放热率对比

如图3所示,-6°CA ATDC喷油时,不同方案燃烧室缸内压力峰值出现在14°CA ATDC附近。在压缩比不变条件下,不同缩口率、径深比燃烧室缸内压力基本保持不变。不同燃烧室放热峰值都在11°CA ATDC左右,其中方案C放热峰值低于其余方案,但在燃烧后期其放热略高。

图4 不同燃烧室缸内平均温度对比

图5 不同燃烧室缸内温度场对比

如图4所示,在燃烧温度峰值出现之前,不同缩口率、径深比燃烧室对缸内温度影响不大。但峰值温度过后,不同燃烧室缸内温度开始出现一定差异,其中方案C温度最高而方案D温度最低,这与图3中放热规律一致。如图5所示,四种方案缸内温度场空间分布规律基本相同。总体而言,在压缩比不变时,燃烧室不同结构参数对发动机放热过程与燃烧温度影响较小。

2.1.2燃烧室结构参数对缸内速度场的影响

图6是不同曲轴转角下不同燃烧室缸内速度场对比。在上止点之前,挤流区的气体被挤入燃烧室凹坑中形成挤流。在-10℃A ATDC时,方案C因缩口直径最小(见表3),挤流面较大导致在压缩行程中喉口处的气流速度最高,方案D则反之。在20℃A ATDC时(喷油结束后),缸内形成明显的逆挤流,逆挤流将燃烧室凹坑中浓混合气输运到燃烧室上方和挤流区与新鲜空气混合。方案A缩口率最大,燃烧室凹坑内涡团保持性较好;方案B缩口率最小,易使凹坑内混合气与燃烧室上方空气混合,但逆挤流能量衰减较快;方案C燃烧室凹坑最深,涡团保持性较好,大量的浓混合气停留在凹坑内;方案D燃烧室凹坑最浅,凹坑浓混合气与燃烧室上方的新鲜空气迅速混合,燃烧后期逆挤流最弱。随着活塞继续下行,方案C缸内速度逐渐增大,在45℃A ATDC时其速度场最大,这是因为在做功行程前期,方案C因径深比最小,燃烧室凹坑最深,导致凹坑内混合气流出减小。随着活塞下行,燃烧室上方容积增加,方案C的凹坑内混合气仍具有较强动量,其因凸台曲线斜率最大更有利于逆挤流发展,凹坑内混合气沿中央凸台曲线流向挤流区与新鲜空气混合,因此燃烧后期的逆挤流较强,缸内速度场较大。方案B、D逆挤流保持性较差,燃烧后期逆挤流强度减弱,缸内混合气速度变缓。

图6 不同燃烧室缸内速度场对比

2.1.3燃烧室结构参数对缸内当量比的影响

图7是不同燃烧室对缸内当量比的影响。四种燃烧室的压缩比和喷油控制参数相同,缸内当量比空间分布主要受燃烧室内气流运动特性的影响。

图7 不同燃烧室缸内燃空当量比对比

从图7可知,在35°CA ATDC时,方案A在燃烧室凹坑底部和靠近燃烧室侧壁处燃油较浓。随着活塞下行,方案B、D逆挤流流动将燃烧室凹坑内浓混合气输送至燃烧室上方(当量比逐渐增大)。方案C径深比最小,燃烧室凹坑最深,凹坑底部当量比较大。在45°CA ATDC时,方案A、C逆挤流保持性较好,利于燃烧后期油气混合。其中方案C径深比最小,中央凸台曲线斜率较大更利于增强逆挤流,油气混合更充分使当量比分布更为均匀。方案B、D逆挤流消耗较快,燃烧后期油气混合变差导致燃烧室上方当量比明显增大(尤其是方案D)。

2.1.4燃烧室结构参数对Soot和NO生成的影响

图8是不同燃烧室Soot和NO最终排放量对比。图9为不同燃烧室Soot生成历程对比。

图8 不同燃烧室Soot和NO最终排放量对比

由图8可知,四种燃烧室方案的Soot最终排放量差别较大,而NO最终排放量差别相对较小。方案C的Soot和NO排放量最低,方案A、B居中(二者接近),方案D则最差。由图9可知,四种燃烧室Soot生成时刻和峰值出现时刻基本一致,但方案A的 Soot峰值最小,方案B、D峰值居中。方案C峰值最大,但因其燃烧后期油气混合改善,Soot生成减少和氧化增强导致其最终排放量最低。

图9 不同燃烧室方案Soot生成历程对比

图10、11是不同燃烧室Soot和NO分布对比。

图10 不同燃烧室Soot空间分布对比

图11 不同燃烧室NO空间分布对比

由图7、图10和图11可知,不同结构燃烧室Soot主要分布在凹坑底部与燃烧室上方靠近中央凸台附近以及挤流区靠近缸壁处的高当量比区域。NO主要分布在中心凸台上方和燃烧室喉口处。结合图7和Soot、NO的生成条件,四种燃烧室缸内温度差别不大,Soot和NO生成主要受缸内油气混合浓度分布的影响。如图10所示,方案A在凹坑底部和燃烧室侧壁Soot较多。这是因为方案A的缩口率最大,燃油堆积在凹坑底部和侧壁附近,且壁面附近气流较弱,油气混合较差导致Soot生成较多。方案B由于缩口率最小,燃烧室凹坑内的浓混合气随着逆挤流的运动在燃烧室上方堆积产生大量Soot。结合速度场(图6)和当量比分布(图7)可知,方案C因凹坑深度最大、径深比最小,在燃烧前期凹坑内油气混合较差导致Soot生成最多,峰值最高(见图9)。但随活塞下行,方案C由于凹坑内涡团保持较好、以及较高的中央凸台曲线斜率利于更多逆挤流形成,将凹坑内浓混合气与燃烧室上方的新鲜空气进一步混合稀释,当量比减小导致燃烧中心Soot大幅减少。方案D在中央凸台附近及燃烧室凹坑上方Soot产生较多,这是因为其凹坑深度和缩口率最小,燃烧后期缸内的逆挤流明显减弱。

2.2燃烧室结构参数对燃烧边界适应性研究

2.2.1不同结构燃烧室耦合EGR对柴油机的影响

为研究不同燃烧室耦合EGR对排放物生成的影响,选择了A(基础方案)、C(初步最优方案)、D(初步最差方案)三套方案,分析研究不同燃烧室在EGR率为15%、20%和37%情况下的排放水平。EGR率定义采用下列公式:

图12是不同EGR率下各燃烧室Soot和NO最终排放量对比。图13是15%和37%EGR率时不同燃烧室Soot生成历程的对比。

图12 燃烧室耦合EGR对Soot和NO生成的影响

图13 燃烧室耦合EGR对Soot生成历程的影响

由图12可知,随着EGR率增加,不同方案燃烧室的Soot排放量增大,但C方案在不同EGR率下的Soot仍最低。NO排放量随着EGR率升高逐渐减少,不同燃烧室NO排放量的变化趋于相同。

由图13可知,不同EGR率下,C方案Soot最终生成量最少,在EGR率37%时仍存在一定后期氧化。D方案的Soot最终生成量最高,在EGR率37%时几乎无后期氧化。导致上述Soot生成差异的主要原因与2.1节无EGR时类似。这主要是因为对于不同结构燃烧室,EGR参与燃烧对缸内流动特性影响较小,主要表现在降低缸内氧浓度与燃烧温度两方面。

2.2.2喷油持续期对不同结构燃烧室柴油机的影响

目前,提高燃油喷射压力是现代先进柴油机开发的重要手段。由于喷油持续期随喷射压力的提高而缩短,本节以计算工况点试验中实际喷油持续期20°CA(对应喷射压力为140MPa)为基准,分别缩短(18°CA)和延长持续期(22°CA),从而间接研究喷油压力与不同结构燃烧室耦合后的综合作用。

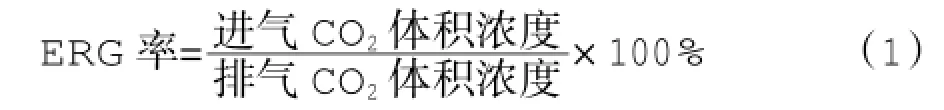

图14、图15和图16分别是18°CA、20°CA和22°CA三个喷油持续期对不同燃烧室瞬时放热率、Soot排放生成历程和排放物最终生成量的影响。图17是不同喷油持续期时不同燃烧室缸内当量比分布的对比。

图14 不同喷油持续期放热率对比

图15 不同喷油持续期Soot生成历程对比

由图14可知,在压缩比保持不变时,不同喷油持续期对不同结构燃烧室(方案A、B、C)燃烧放热的影响规律一致,且不同燃烧室放热率差异较小。喷油量不变,将喷油持续期由22°CA缩短至18°CA后,喷油压力的提高改善了油气的混合速率,导致燃烧前期瞬时放热率及峰值提高,燃烧持续期缩短。

图16 不同喷油持续期Soot和NO生成量对比

图17 不同喷油持续期缸内当量比对比

由图15和图16可知,对于不同结构燃烧室,随着喷油持续期的缩短(喷油压力提高),NO排放总体呈线性增加(因燃烧速率增加,缸内温度提高),而Soot排放降低。同时,在不同喷油持续期工况下,方案C的Soot排放仍最低(具体原因与2.1节类似)。但随着喷油持续期缩短,不同结构燃烧室的Soot排放差异变小(如图16所示),表明提高喷油压力可降低燃烧室结构参数对发动机Soot生成的影响作用。这主要是因为缩短喷油持续期(即喷油压力提升)能够提高喷雾油束的动能并增强对空气的卷吸作用,同时贯穿距离的增加提高了油束与燃烧室缩口与壁面处的碰撞,进而促进燃油液滴破碎、蒸发及其与空气混合,进而降低了缸内当量比并使其分布更为均匀。如图17a)、b)所示,当喷油持续期从22°CA缩短至18°CA后,不同结构燃烧室缸内当量比的分布更为均匀且相互之间的差异性缩小,表明提高喷油压力能够降低燃烧室结构参数对缸内当量比分布特性的影响,从而解释了提高喷油压力可降低燃烧室结构参数对发动机Soot生成的影响作用。

2.2.3涡流比对不同结构燃烧室柴油机的影响

图18是在喷油持续期为20°CA(原机)时,不同进气涡流比下(0.7、1.5)不同燃烧室(方案A、C、D)放热率和燃烧温度对比。从图可知,在压缩比不变时,随涡流比增大,不同结构燃烧室瞬时放热率和燃烧温度峰值呈小幅增加,但总体影响不大。

图18 不同涡流比下缸内放热率和燃烧平均温度对比

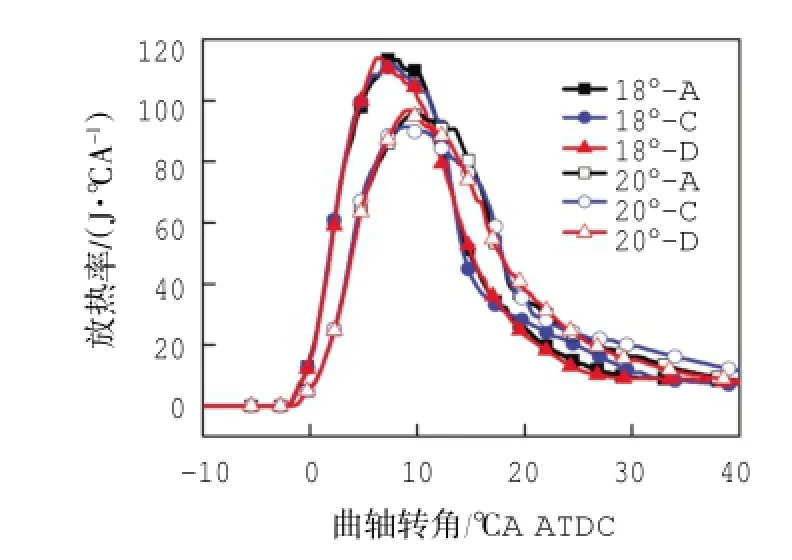

图19和图20分别是不同进气涡流比(0.7、1.1、1.5)下不同燃烧室Soot和NO最终排量以及Soot生成历程的对比。

图19 不同涡流比下Soot和NO排放量对比

图20 不同涡流比下Soot生成历程

由图19可知,随涡流比增大,不同燃烧室NO总体上呈线性增加。涡流比对Soot的影响则较为复杂:随涡流比增大,方案A的Soot排放呈减少趋势,而方案C的Soot排放则线性增大,方案D的Soot排放呈先稍有降低后快速升高的趋势。同时,如图20所示,不同燃烧室在不同涡流比下Soot生成历程差别主要体现在峰值过后的燃烧后期生成与氧化速率差异上。

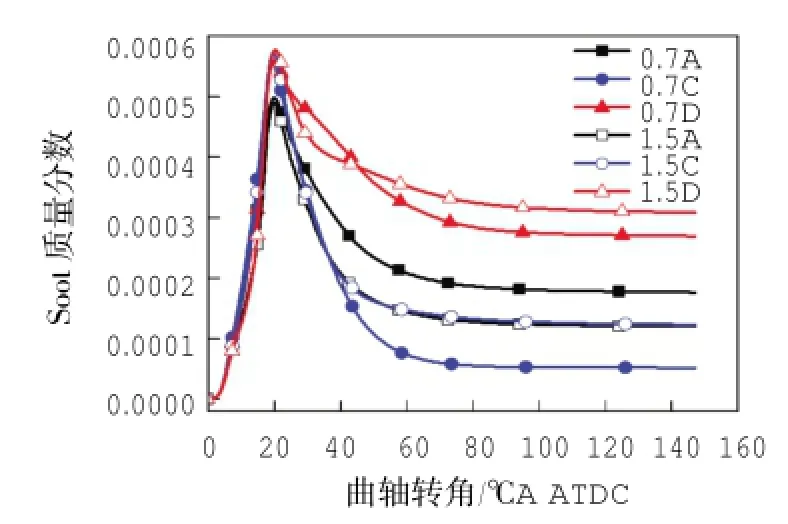

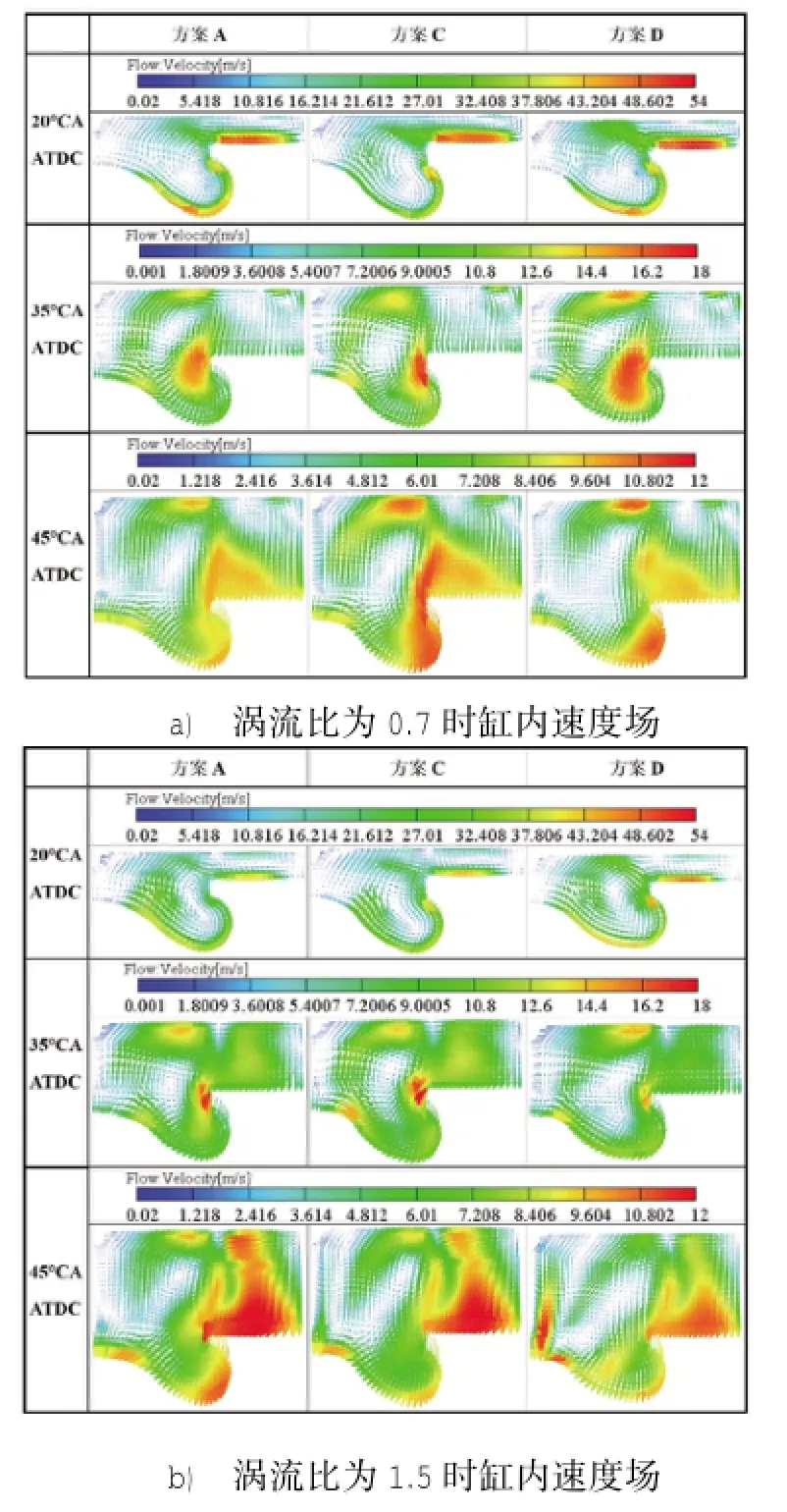

图21、22为不同涡流比缸内速度场与当量比对比情况。

图21 不同涡流比缸内速度场对比

图23和图24是不同涡流比下不同燃烧室Soot和NO的空间分布对比。

由图23可知,随着涡流比的增大,不同结构燃烧室的缸内NO分布区域及其浓区域总体增大,方案A、D在燃烧室凹坑底部及缩口处的NO生成量增大。在45°CA ATDC时,随着涡流比增大,不同燃烧室在挤流区的NO分布减少,但在靠近燃烧室中心轴线附近区域的NO分布则增多,其最终导致不同结构燃烧室的NO排放随涡流比的增加而升高(见图19)。这主要因为涡流比增大后,缸内气流运动增强可能导致局部富氧高温区域反而增多[9-10],从而使NO反而增加。由图24可知,随涡流比增加,方案A在燃烧室上方及底部凹坑的Soot生成明显减少,而方案C则出现与方案A相反变化趋势,方案D在不同涡流比因气流运动较弱,其Soot生成及分布区域仍最大。由此可见,燃烧室结构与涡流比的匹配对改善柴油机缸内气体流动特性和降低有害排放具有重要影响。

图22 不同涡流比缸内当量比对比

3 结论

1)在压缩比不变条件下,燃烧室的结构参数对发动机燃烧特性的影响较小。较大缩口率(方案A)或较小径深比(方案C)燃烧室在底部凹坑内的涡团保持性较好;Soot对径深比变化较为敏感,在降低缩口直径基础上减小径深比(方案C)有利于燃烧后期逆挤流形成,促进扩散燃烧,降低Soot。

2)随EGR率增大,不同燃烧室结构参数对Soot排放的影响规律与无EGR率时一致,其中方案C的Soot最低,D方案最高;缩短喷油持续期可削弱燃烧室结构参数对Soot生成的影响作用。

图24 不同涡流比缸内Soot空间分布对比

3)随涡流比增大,不同燃烧室的NO排放总体上呈线性增加;涡流比对不同结构燃烧室的Soot生成影响较为复杂。随涡流比增大,方案A在挤流区以及底部凹坑内的速度场显著增强,Soot呈降低趋势,而方案C、D在底部凹坑内及缩口处的速度场则相反减弱,Soot生成则总体呈升高趋势。

4)在不同EGR率、不同喷油持续期以及不同涡流比的边界条件下,相比其余燃烧室方案,方案C总体能同时实现最低的NO和Soot排放,表明其对不同燃烧边界的适应性较好,结构设计合理。

1王豪,赵振峰,王斌,等.滚流燃烧室对对置活塞二冲程汽油机工作过程的影响[J].小型内燃机与车辆技术,2015, 44(3):17-22

2 Genzale C L,Reitz R D,Musculus M PB.Effects of piston bow l geometry on mixture development and late-injection low-temperature combustion in a heavy-duty diesel engine [C].SAE Paper 2008-01-1330

3赵昌普,朱云尧,杨俊伟,等.燃烧室形状对增压中冷柴油机燃烧和排放影响的数值模拟[J].内燃机学报,2013,31 (4):318-323

4 Mobasheri R,Peng Z.Analysis of the effect of re-entrant combustion chamber geometry on combustion process and emission formation in a HSDI diesel engine[C].SAE Paper 2012-01-0144

5杨如枝,黄豪中,王辉,等.燃烧室形状对正丁醇-柴油燃烧碳烟前驱物生成的影响[J].燃烧科学与技术,2014,20 (2):106-114

6 Jaichandar S,Annamalai K.Combined impact of injection pressure and combustion chamber geometry on the performance of a biodiesel fueled diesel engine[J].Energy,2013, 55:330-339

7林学东,顾静静,李德刚,等.柴油机燃烧室结构对混合气形成及燃烧特性的影响[J].吉林大学学报(工学版),2014, 44(6):1647-1654

8李楠.直喷柴油机缸内混合气动态特性及其对燃烧过程的影响研究[D].成都:西华大学,2014

9李德刚.基于整车性能的高压共轨柴油机燃烧系统开发与控制[D].长春:吉林大学,2011

10黄豪中,杨如枝,赵瑞青,等.进气状态对正丁醇-柴油低温燃烧PAHs生成的影响[J].内燃机学报,2014,32(5): 399-406

Simulation Study on Effectsof Combustion Cham ber Structureon Diesel Engine Combustion and its Adaptability to Boundary

Shen Yinggang1,Yang Jie1,Ma Tao1,Chen Guisheng1,Peng Jingsong2

1-Yunnan Key Laboratory of InternalCombustion Engine,Kunming University of Science and Technology (Kunming,Yunnan,650500,China)2-Kunming YunneiPowerCO.,LTD.

Three combustion chamber schemes for a common-rail diesel engine including scheme B (minimumδ),scheme C(minimumω)and scheme D(maximumω),were designed based on scheme A (maximumδ)when compression ratio was kept constant.Applying three-dimensional CFD numerical simulation to study the effectof different combustion chamber structures on diesel engine working process, resultsshowed that,Sootis themostsensitive to the change inω.It isbeneficial to form reversed squish and reduce Soot in the late combustion stage by reducingωon the basis of the reduction of reentrant diameter (scheme C).With increased EGR rate,Soot is the lowest for scheme C,but Soot is the highest for scheme D due to itsweaker gas velocity.W ith the increase ofswirl ratio(0.7~1.5),Soot reduces for scheme A,because the velocity field in squish region and the bottom of the combustion chamber enhances significantly.On the contrary,Soot increases for scheme C and D due to theweaker velocity field at the bottom and the reentrant edge of the combustion chamber.Under the conditions of different EGR rates,injection duration and swirl ratio,scheme C can achieve the lowest NO and the Soot emissions simultaneously,which has a good adaptation to the combustion controlboundary.

Common-rail diesel engine,Combustion chamber structure,In-cylinder flow characteristics, Soot,Combustion boundary

TK421.2

A

2095-8234(2016)02-0001-09

2016-02-15)

国家自然科学基金(51366007),云南省科技厅面上项目(2013FB019),云南省院省校科技合作专项(2013ID001)。

沈颖刚(1965-),男,教授,博士,主要研究方向为内燃机燃烧与排放控制。