采用光学传感技术降低化学品用量

2016-09-05胡伟婷

采用光学传感技术降低化学品用量

制浆造纸生产中,提前预知某个工段可能会出现的问题比问题已经发生才知道要好得多,这样就能确保问题迅速得到解决,防患于未然。英国技术集团(BTG)的最新漂白负载传输器(BLT-5500)配合漂白控制设备就能做到这一点,并为投资带来较高的回报率。

该传输器可以测量、传输浆料中结合木素的含量(卡伯值)和粗浆洗涤器中消耗化学品的溶解木素的含量,并识别漂白车间所需的总化学品需求量。通过这种前馈方式控制器可以迅速对溶解木素和纤维素木素的化学品总需求量作出反映,改善了漂白车间控制机制,控制也将更为精准。此外,连续的在线测量每几分钟更新1次,避免过度控制漂白化学品的需求量。

在线传输器与其他控制白度和化学品残留量的在线感应器一起被称为光学漂白检测(Optical Bleach PlantTM),表示所有的测量都通过光学测量和在线测量得到。这样一来,卡伯分析器的抽样工作及其抽样设备、屏幕、气胎和传输线就没有使用必要了。

BTG表示,在线传输器降低了建设成本、安装成本和生产周期成本,其带来的经济效益十分可观。与漂白控制设备结合可避免化学品的过度消耗,并带来包括大幅降低漂白化学品用量在内的一系列优点。

图1为可提供连续读数的在线传输器。

图1 可提供连续读数的在线传输器

1 快速反应测量

浆料纤维的卡伯值在线测量于20世纪80年代被推广,并从此应用于成百上千条浆料生产线中,成为漂白车间无元素氯漂白(ECF)卡伯因子漂白控制的基础。这项成熟技术的效果非常好——从漂白生产线的浆料中取样,并测量洗涤后浆料中纤维的卡伯值,这一系列的连续测量结果连同下游的浆料白度、化学品残留值、浆料浓度和pH一起反馈到漂白控制线中,从而可在最小的化学品消耗量下得到适宜的脱木素率和目标白度。

由于粗浆洗涤器中溶解掉的残余物的滤液已经被洗掉,不能被取样分析器识别,这样残余物的变化被下游白度和残留化学品感应器迟滞地反馈补偿。实际上,操作工人一般都会为溶解木素残余物不确定的改变预留一定的化学品补给。这种化学品控制目标偏差确保了浆料的合格率,即使溶解木素消耗了过多的化学品。

然而,这个习惯提高了漂白化学品使用成本。不过,在第1阶段前预先“警示”测量总化学品的需求量就可以通过总漂白需求精准控制化学品添加率,避免化学品用量的误差,并减少一部分化学品用量。

2 在线连续测量

总漂白木素量由几种波长的紫外光和红外光的反射比获得,这种测量技术与BTG的卡伯分析仪使用的技术相同,只不过BLT-5500的光源是LED。传感器信号处理由电子模块组成,这一点与所有的BTG分析仪是一样的。外部通信是通过HART执行,由于传感器没有与样品设备联机,就需要支持设备或传输线。测量头本身没有移动部分和洗涤程序,因此维修需求较低。

传感器经由实验室纤维卡伯值测量校准,是绿液的第2卡伯测试仪。这2个测试共同反映总漂白负荷。总漂白负荷的校准使用SPC技术,以确保其准确度。

3 纸厂使用结果

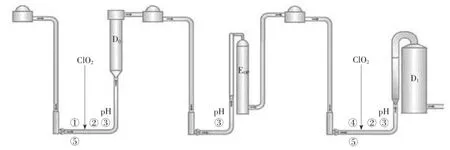

该项技术的设备配置中,BLT与测量白度和化学残留物的在线感应器相连。这些测量值连同浓度和pH一起用于卡伯因子控制或多变量漂白设备高级技术控制(APC)策略中,见图2(图中:①漂白负荷传输器;②残余物传输器;③绿液提取器;④白度提取器;⑤浓度感应器)。

图2 BLT与测量白度和化学残留物的在线感应器相连

在部分案例中,会将这些测量值输入到霍尼韦尔漂白车间的高级技术控制(APC)中。BTG和霍尼韦尔自2010年起共同开发制浆过程控制合作方案。在这项制浆和漂白合作方案中,BTG提供过程控制APC所需的所有的仪器,包括在线白度和化学品残留物感应器、取样设备和浓度测量设备。

纸厂的使用结果令人非常满意。一家北美纸厂使用APC控制的BLT-5500后,漂白车间的化学品消耗量降低了10%。在另外一个案例中,BLT-5500加上常规的前馈卡伯因子控制为纸厂的D0段节省了30万美元/a的二氧化氯成本,并在数月内就收回投资成本。

采用光学传感技术可降低D0段和D1段的化学品成本。比如,一家纸厂使用新型白度和化学品残余物感应器取代用于D1段化学品剂量的抽样卡伯分析仪。使用在线光学白度测量仪而不是抽样卡伯分析仪的意思在于D1段的主要作用是增加浆料的白度而不是脱木素(D0段的主要目的是脱木素);而且D1段前浆料中木素的含量非常低,卡伯测量的准确性可能不高。

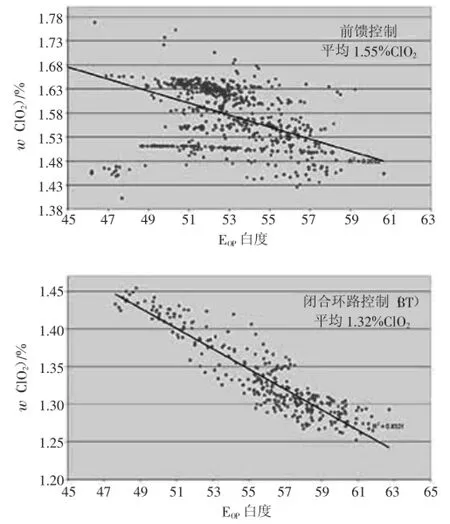

图3显示了在闭合环路控制中使用光学白度感应器,新型感应器和常规前馈控制的结果:纸厂D1段的二氧化氯用量降低的15%(图中:纵坐标为二氧化氯使用百分比,横坐标为EOP段浆料白度)。

使用光学传感器控制时二氧化氯水平更为稳定。浆料刚进入D1段时浆料白度为55,使用光学白度感应器之前闭合环路控制中二氧化氯的用量为1.43%~1.65%,平均值为1.55%。

图3 新型感应器和常规前馈控制的结果

在光学传感器更新并实施控制后、白度值相同时,二氧化氯用量为1.28%~1.38%,平均值为1.32%。化学品成本降低15%。对于一家二氧化氯成本为0.5美元/磅(约合1.10美元/kg)、用量为1 000 t/d的纸厂而言,其成本可降低80万美元/a。

BLT技术在2010年被采用后,如今已有12项应用案例,其中,5条漂白线采用了光学传感技术。

(胡伟婷编译)