移动式钢框架在高桩码头施工中的应用

2016-09-05杜延威

王 欣,杜延威

(1.中交第一航务工程局有限公司,天津 300461;2.中国交通建设股份有限公司,北京 100088)

移动式钢框架在高桩码头施工中的应用

王欣1,杜延威2

(1.中交第一航务工程局有限公司,天津300461;2.中国交通建设股份有限公司,北京100088)

高桩码头常规施工工艺为疏浚完成后进行桩基施工,巴拿马科隆港集装箱码头三期项目利用陆地干施工高桩码头的桩基础和纵横梁,将钢框架支承在桩顶结点上,履带吊在钢框架上移动作业,解决了使用履带吊进行码头面板下方挖泥、抛石及面板安装的作业范围覆盖问题,提高了施工效率,为项目顺利履约提供了保证。

高桩码头;钢框架;抓砂;抛石

巴拿马科隆港集装箱码头项目采用陆上打桩工艺,在节约船机设备调遣费用的同时,快速推进桩基及陆上纵横梁施工,但纵横梁施工完成后,码头面板下及码头前沿区域疏浚施工困难。为保证施工进度,在纵横梁上铺设钢框架,使用履带吊在钢框架上进行挖砂、抛石及面板安装等施工,极大加快了施工进度,保证了工程的顺利履约。

1 工程概况

巴拿马科隆港集装箱码头位于巴拿马共和国北部沿海科隆省巴拿马运河大西洋出口处的科隆港区内,濒临利蒙(LIMON)湾的东侧,紧邻和黄码头和MIT码头,投资方为台湾长荣集团。

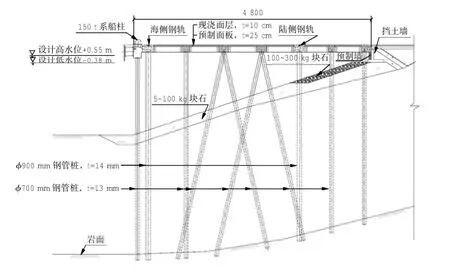

码头为顺岸式钢管桩梁板码头,长320 m,标准断面宽48 m,与现有二期码头相连,前沿水深为-15.5 m。钢管桩直径有φ700 mm、φ800 mm 和φ900 mm三种规格,桩基总数626根,上部为纵横梁混凝土结构、预制面板及现浇面层,港池及航道疏浚115万m3,其中码头下方18万m3。码头典型断面结构图如图1。

拟建码头区域部分处于陆上,施工时采用陆上施工工艺,将拟建码头区域回填砂形成陆地,进行陆上打桩及纵横梁施工,快速展开工作面。但纵横梁施工完成后,码头面板下及码头前沿疏浚施工难度增加,合理选择工艺对项目顺利履约起到关键作用。

2 挖砂工艺比选和确定

2.1门机配抽砂泵施工

码头纵横梁施工完成后,利用轨道梁基础上埋设预埋锚筋固定临时钢轨,安装30 t门机并配大型抽砂泵用于抽砂施工,抽砂完成后进行抛石及面板安装。抽砂时配水泵用于冲砂,抽砂效率较高,但遇泥层易堵管,效率低,且移动费时。利用门机进行抛石及面板安装施工效率低。

图1 码头典型断面结构图Fig.1 Typical cross section of wharf

2.2履带吊配抓斗上钢框架施工

采用履带吊配3 m3抓斗在码头后方同步展开抓砂、抛石施工,移动方便,抓砂及抛石施工效率较高。综合比较抽砂泵及履带吊配抓斗工艺,后者的施工效率更有保证。但受履带吊吊重的影响,现有100 t履带吊无法进行前排单元格抓砂及抛石施工。巴拿马当地大型吊机资源有限,租用更大型吊机从经济性及施工工期等综合考虑均不可行。为了解决现有履带吊跨距不足的问题,考虑利用桩基承载能力[1]以及现有已施工完成的纵横梁,在其上安装施工钢框架,使履带吊在纵横梁进行抓砂、抛石及面板安装施工。100 t履带吊的重量及施工荷载通过钢框架传递到桩上,避免给纵横梁混凝土带来压力,从而保证纵横梁结构的安全。

通过比选,最终选定履带吊配抓斗上钢框架施工方法。

3 钢框架使用

3.1钢框架设计

3.1.1钢框架组成

钢框架主要由承重梁、行走梁和支腿三部分构成。每套施工平台由3片钢框架及8个支腿组成(见图2),每个框架由2根行走梁及2根承重梁组成,承重梁梁长8.62 m,宽1.40 m,高0.90 m;行走梁长5.40 m,宽1.40 m,高0.70 m,承重梁和轨道梁顶面平齐,1片钢框架重量约20 t(见图3)。支腿采用30 mm×20 mm H型钢进行加工,平面尺寸为1.5 m×1.4 m,接口采用满焊形式[2],内部加肋板。

图2 钢框架组装示意图Fig.2 Assembly of steel frame

图3 钢框架结构图(使用时翻转180°)Fig.3 Structural drawing of steel frame (Turn 180°during service)

3.1.2钢框架受力计算

1)荷载情况

参考履带吊参数,满载时的最大接地比压0.558 MPa[3],均布在履带的范围内。考虑自重的重力分项系数取1.1,按照保守计算,承重梁和行走梁均按照70 cm高进行计算。

2)边界条件

整个钢框架在4个角的位置搭接钢墩,搭接长度为1.31 m,框架与钢墩之间建立接触处理。

3)Ansys软件计算

建立模型,使用Ansys软件计算,最大等效应力为219 MPa。钢框架采用20 mm厚Q235钢板,抗拉或抗压强度设计值为205 MPa,计算折算应力的强度设计值增大系数取1.1,则有219 MPa<205 MPa×1.1=225 MPa,可以满足强度方面的要求[4]。

3.2钢框架加工及使用

3.2.1钢框架加工

钢框架在现场进行加工,根据现场情况,每套框架加工3片。钢框架加工完成后,首先在陆上进行承载力及稳定性试验。在陆域平整场地安放框架支座,安装2个钢框架,利用回填土坡道使100 t履带吊上钢框架,经试验框架整体稳定性良好,焊口未出现开焊现象。

3.2.2钢框架安装及移动

首先安装支腿和2个框架,100 t履带吊上框架,吊装第3个钢框架。钢框架移动时,吊机先将支腿放好,然后驻位在框架最端部,吊起第1个框架,移动至最后安放。框架移动过程中需专门起重工指挥,避免吊距过大发生危险。

3.2.3履带吊在钢框架上施工

抓砂施工使用2台100 t履带吊,吊机在码头前沿施工,将所抓泥砂抛至码头前沿,由抓斗挖泥船辅助将泥砂倒运至抛泥区域。码头靠近后沿部分使用履带吊配抓斗直接抓砂抛至码头后方区域,由自卸车运输。抛石分项主要使用履带吊配钢丝网包进行施工。使用自卸车将块石倒运至码头后方区域,挖掘机装网包,在纵横梁上1人进行指挥及测量水深。履带吊在纵横梁上主要进行前4排的抛石施工,后方区域使用履带吊在码头后方区域进行抛填。

码头面板最大重量为20 t,根据履带吊跨距及吊重曲线,确定合理的施工跨距。施工中,使用平板车将面板倒运至施工现场,在码头后沿站立1台履带吊安装后沿面板,并且将前沿面板倒运至码头中部,前部框架上的履带吊在前沿区域安装。

4 实施效果及存在问题

4.1实施效果

该工艺改变了传统施工方法,充分利用陆地施工高桩码头的桩基础和纵横梁,将钢框架支承在桩顶结点上,履带吊在钢框架上移动作业,解决了用履带吊进行码头面板下方挖泥、抛石及面板安装的作业范围覆盖问题,提高了施工效率。

1)通过使用钢框架,纵横梁下方的钢管桩承受上部荷载,有效解决了纵横梁承载力不足问题。

2)履带吊到纵横梁上部后,施工范围可以覆盖整个码头,较好地解决了履带吊施工跨距问题。

3)利用现有桩间距,钢框架设计为拼装式,移动简单,提高了抓砂、抛石及面板安装的施工效率,对工程顺利交付起到了决定性的作用。

4.2存在问题及改进措施

施工过程中,由于履带吊跨距加大,机械交叉作业频繁,如何合理布置现场机械施工位置尤为关键,要严格计算履带吊的吊重及跨距,确保施工安全。由于现场施工进度的要求,履带吊在前方挖泥时无法将泥甩至码头后方陆域运走,需挖泥船协助进行疏浚,在今后类似的施工中可以将泥驳靠泊在纵横梁边上,抓斗直接将泥卸至泥驳内,以更好地提高施工效率,降低施工费用。

5 结语

利用移动式钢框架使履带吊在纵横梁上进行施工,提高了码头面板下方挖泥、抛石及面板安装施工效率,证明了履带吊上纵横梁施工可行性,节省了大型吊机或方驳吊机组等设备的投入,为项目带来经济效益。该工艺对于高桩码头上部结构施工等具有良好的借鉴意义。

[1]JTS 167-4—2012,港口工程桩基规范[S].

JTS 167-4—2012,Code for pile foundation of harbor engineering [S].

[2]GB 50661—2011,钢结构焊接规范[S].

GB 50661—2011,Code for welding of steel structures[S].

[3]石朝阳,巫世晶,王永武,等.履带式起重机最大接地比压的一种简化计算法[J].制冷空调与电力机械,2003,24(3):61-64.

SHI Chao-yang,WU Shi-jing,WANG Yong-wu,et al.A simplified method for calculation of largest ground pressure of crawler cranes[J].RefrigerationAirConditioning&Electric Power Machinery,2003,24(3):61-64.

[4]JTS 152—2012,水运工程钢结构设计规范[S].

JTS 152—2012,Code for design of steel structures in port and waterway engineering[S].

Use of movable steel framework in construction of elevated pile wharf

WANG Xin1,DU Yan-wei2

(1.CCCC First Harbor Engineering Co.,Ltd.,Tianjin 300461,China; 2.China Communications Construction Co.,Ltd.,Beijing 100088,China)

The normal construction methodology for an elevated pile wharf is to drive piles after the completion of dredging. However,at Phase III of Colon Container Terminal in Panama,the pile foundation,and beams and girders were built in the dry on land for the wharf and steel frames were erected on the beam joints over the piles,on which a crawler crane was used to continue the construction,overcoming such difficulties as soil cutting under wharf deck,rock placement and slab installation, thus improving the construction efficiency dramatically and soundly assuring the performance of the contract for the project.

elevated pile wharf;steel frame;sand grabbing;rip-raping

U656.113

B

2095-7874(2016)05-0062-03

10.7640/zggwjs201605015

2015-12-24

2016-03-01

王欣(1984— ),男,天津市人,硕士,工程师,港口航道与海岸工程专业。E-mail:wangx@ccccyhj.com