0Cr18Ni9不锈钢的切削加工性能

2016-09-03352100宁德师范学院物理与电气工程系福建宁德神会存肖顺根赖联锋

352100 宁德师范学院物理与电气工程系 福建 宁德|神会存 肖顺根 赖联锋

0Cr18Ni9不锈钢的切削加工性能

352100 宁德师范学院物理与电气工程系 福建 宁德|神会存 肖顺根 赖联锋

利用硬质合金刀具,对奥氏体不锈钢0Cr18Ni9进行了车削加工实验研究。讨论了车削速度对刀具磨损及工件表面粗糙度的影响。实验结果表明,随着切削速度的增大,刀具后刀面磨损及工件表面粗糙度均减小。给出了切削速度与刀具磨损、切削速度与表面粗糙度的关系曲线。关键词:0Cr18Ni9不锈钢;切削速度;刀具磨损;表面粗糙度

奥氏体不锈钢0Cr18Ni9具有较高的加工硬化率及较低的导热系数[1],常用来加工制作对抗腐蚀性有较高要求的机械零部件。由于具有高强度、高加工硬化率、低导热性,奥氏体不锈钢可加工性远不如碳钢及低合金钢。加工奥氏体不锈钢时经常遇到的问题是较差的表面质量与较高的刀具磨损。本文对车削加工奥氏体不锈钢0Cr18Ni9时切削速度与刀具磨损及工件表面粗糙度之间的关系进行了实验研究。

实验方案

实验加工工件材料为0Cr18Ni9奥氏体不锈钢。实验采用沈阳机床厂生产的CA6140A普通车床。试样为棒料,长度300mm,直径50mm。加工方式为单刃外圆切削。

车削实验采用干式切削,所用刀具材料为涂层(TiC, TiCN,Al2O3, TiN)硬质合金。切削速度分别取63,99,126和157m/ min。进给量和切削深度保持不变,分别为0.23mm/转和1.5mm。刀具磨损和刀-屑接触长度利用立体显微镜在前刀面上进行测量,工件表面粗糙度利用便携式Mahr M2 粗糙度仪测量。刀具寿命的判别标准是后刀面磨损VB值为0.3mm。

实验结果与讨论

实验采用切削参数如下:切削速度分别为63,99,126和157m/min,进给量和切削深度分别为0.23mm/转和1.5mm。

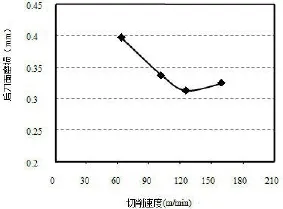

a后刀面磨损

图1给出了切削0Cr18Ni9 奥氏体不锈钢实验所得后刀面磨损VB值曲线。刀具磨损随切削速度的增大而减小。但实验中发现,当切削速度达到157m/min时,刀具磨损开始增加。

图1 后刀面磨损与切削速度的关系

切削速度小时,刀具表现出较差的性能。金属切削时会产生大量的切削热,由于0Cr18Ni9 不锈钢的导热系数小,加工这种材料时,切削热不能得到及时消散。实验观察可得,切削速度为63m/min时,切屑与前刀面的接触长度最长。切削速度小时,切屑流动速度慢,从而增加了切屑与前刀面的接触时间。此时,切屑温度高,切屑与刀具的接触时间长,切屑到刀具的热传导会引起刀具的热软化。这种现象会降低刀具的抗磨损能力。

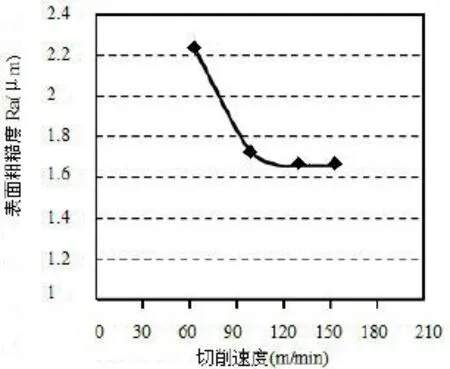

b表面粗糙度

图2 表面粗糙度与切削速度的关系

三种切削速度加工所得平均表面粗糙度Ra示于图2。随着切削速度的增加,工件表面状况得到改善(由表面粗糙度Ra反映出)。

实验发现,表面粗糙度Ra的值也是随着切削速度的提高而减小。众所周知,机械加工时的切屑类型对最终的加工表面质量有重要影响。切削速度较低时,切屑受切削热影响较大,易在刀具上形成积屑瘤,导致工件表面光洁度较差,严重影响加工表面质量。这也是增大切削速度有利于改善加工表面质量的原因之一。当切削加工高塑性材料时,这种情况更为明显。

结论

由本文研究可得出下述结论:

用普通车床车削加工奥氏体不锈钢0Cr18Ni9时,切削速度较小时,刀具后刀面磨损较严重。这是由于切削速度小时切削热不能得到有效消散,刀具受到切削热的严重影响发生热软化。

工件表面粗糙度Ra随切削速度的增大而减小。这归因于切削速度较小时积屑瘤的产生。切削速度较小时切屑厚度的非均匀分布表明切削力有变化,而切削力的波动也是加工表面质量差的原因之一。

神会存(1963-),男,山东人,教授/博士,主要研究方向:数字化设计与制造。

福建省教育厅科技项目(JA14327)、宁德市科技计划项目(20140178)、宁德师范学院校级课题(2013F28)资助。