电镀清洁生产技术及应用

2016-09-02黄贵新

黄贵新

(广州市环境保护科学研究院,广东 广州 510620)

电镀清洁生产技术及应用

黄贵新

(广州市环境保护科学研究院,广东广州510620)

电镀行业因其高污染、高能耗广泛引起我国社会各界的关注,其产生的污染物应按要求处理达标才能外排,但末端治理并不能彻底解决所有污染问题。本文从企业实施清洁生产的必要性入手,简要介绍了我国电镀工业清洁生产的技术途径,结合企业推行清洁生产的实际,列举了清洁生产典型技术案例,为在其它电镀企业的推广提供了参考依据,同时对电镀行业清洁生产技术的未来发展进行了展望。

电镀;清洁生产;废水;有毒有害

改革开放三十多年来,伴随我国经济社会的快速发展,资源消耗和环境污染日益成为发展进程中不容忽视的严重问题。在当前社会转型期,如何处理好环境问题日益成为各个行业和环保工作者思考和努力的重点。电镀行业作为基础工业必不可分的一个环节,广泛应用于机械、仪器、轻工、军工、装饰等各个领域,对工业社会和经济发展具有重要的贡献作用[1]。电镀,即一种通过化学或电化学方式在材料表面获得具有保护、装饰或功能性镀层的一种表面处理技术,通过材料表面获得镀层来满足不同行业或部门的需求和需要。但是,由于电镀生产中工艺的特点而产生了不同程度的废水、废气和固体废弃物,造成了电镀工业中不可避免的对环境产生一定的污染。电镀废水的特殊性和复杂性,如:含大量重金属、剧毒氰化物等有害物质,一直是我国危害较大的污染源之一[2]。此外,电镀生产过程中还会使用大量的酸类和碱类物质如硫酸、盐酸、磷酸、硝酸和氢氧化钠、碳酸钠,产生大量的废水。如何减少电镀废水及其中有毒有害物质的排放,是电镀行业在环境保护方面面临的主要问题。

电镀企业实施清洁生产是解决这些问题的主要手段。清洁生产是将环境保护及能源方式持续地贯穿于生产过程、产品和服务中,以减少对人类和环境的风险性和危害性。对生产过程而言,清洁生产包括节约原材料和能源,淘汰有毒原材料并在全部排放物和废物离开生产过程以前减少它的数量和毒性[3]。进行清生产审核,就必须有可靠的清洁生产技术作为支撑。

1 实施清洁生产的技术途径

电镀企业通过一定的技术改造后,才能实施清洁生产,这是目前行业内的普遍做法。技术改造必须要以生产线和生产工序为基本单元,通过系统科学的布局规划,同时解决好四方面的问题:

1.1源头削减污染,提高原料利用率

通过改进工艺和优化工艺参数,加强生产过程的质量控制,提高加工合格率,是降低物耗和能耗,减少废弃物的最基本措施。采用无毒无害或低毒低害原料替代毒性大、危害重的原料。

传统的六价铬电镀工艺由于其高污染性,电镀工作者为了寻找其替代品做了大量的研究,三价铬镀铬溶液中三价铬离子的含量不足六价铬镀铬中铬离子的1/7,其毒性仅是六价铬的1/100。因而三价铬镀铬备受人们的青睐。目前对三价铬镀铬方面已经取得了明显的进展。三价铬镀铬工艺采用硫酸盐体系,不产生氯气,不腐蚀设备。工艺安全,电镀过程中不产生有毒的铬酸雾。镀液稳定,采用特制的涂层阳极,在电镀过程中不溶解,使用寿命长,不产生沉渣[4]。

电镀企业废水中的污染物是镀件从镀槽(或其它镀前、镀后的处理槽)带出的槽液中的物质,带出物质的量与槽液的浓度成正比。为此,采用低浓度的槽液,可以节约资源、减少污染。20世纪70年代初,国内开展了镀锌低铬酸印化上艺的研究,铬酸的含量在5~10 g/L。1979年邮电部第十研究所又研究成功镀锌超低铬酸彩色钝化工艺,其铬酸含量降低到2 g/L以下。低浓度镀铬于近年来使用开始逐渐增多,低浓度铬酸钝化我国已经问世30多年,得到了较大程度的应用[4]。

传统电镀工艺一般会使用化物氰化物,氰化物是一种剧毒物质。因此人们一直在探索无氰电镀技术。近年来开发了一系列无氰电镀技术,如酸性预镀铜是无氰化的一项新工艺,该工艺适用于多种功能性和装饰性电镀的需要;镀液覆盖能力好,特别是对于钢铁管状工件管壁内外覆盖达到百分之百;镀层结晶细致,半光亮,孔隙率低,防腐性能好;镀液不含氰化物,也不含EDTA、甲醛,对人体和环境无害,废水经过简单处理即可达到排放标准,属完全环保产品;该预镀工艺既可挂镀,又可滚镀;后续工艺既可电镀,又可化学镀,均能达到相关技术指标[4]。

1.2废物排放量的最小化

工业生产中物料不可能完全转化,总会造成物料的流失和浪费,流失的原料排放至环境同时也会对环境造成危害。由于电镀过程中原料的转化利用率不可能达到100%,必定会有一定比例的未利用的原料进入废水或废气中。在电镀行业中,有些原料的利用率比较低,以污染物的形式排入到环境中占有较大比例。因此在生产过程提高原料的利用率从而减少污染物的排放是减少环境污染的另一个重要途径。

对电镀行业来说,尽可能实现电镀废水的零排放是治理电镀废水的最理想目标。但是电镀废水的零排放存在着两大难题:一是杂质积累,可能会严重影响电镀产品的质量;二是实现零排放必定增加设备投资,使企业负担过重。因此由于技术条件和经济条件的限制,目前还不能完全实现零排放。目前实现局部的闭路循环还是有可能的,如在电镀生产过程中,镀件清洗是必不可少的工序,逆流清洗不仅可以大大减少清洗用水量,同时也减轻了废水治理的负担。这样就实现了局部的闭路循环[11]。

1.3做好末端治理

由于目前电镀行业难以实现零排放,因而必定会排放污染物,因而必需对排放的污染物进行治理。因为电镀废水成份复杂,针对废水中的不同污染物必须采用不同的处理技术和方法,因而必须对废水实现清污分流,污污分流,以便对废水进行有针对性的分类处理,降低废水处理的难度,同时也可为中水回用创造条件。通过有效的治理措施,可以确保污染物浓度稳定达标排放;末端治理方法必须要处理效果好、操作管理方便、运行成本低。针对电镀行业污染传统的末端治理采用的多为化学处理法,近年来电解法、电渗析、离子交换法、反渗透法等逐渐兴起并日趋成熟。如:离子交换法对镀铬电镀漂洗水的处理;纳滤和反渗透技术在来自电镀产生的废水中高浓度金属盐和水的回收与回用;电渗析技术对镀镉废水的应用;静电屏蔽电渗析去除电镀漂洗水中的镍;废酵母做吸附剂在适当条件下对电镀废水中镉的去处等[5]。

1.4加强生产过程控制和管理

我国电镀行业许多工厂设备陈旧,工业技术和管理落后。许多电镀厂各工序原料的加入量和用水量都是人工凭经验控制,随意性较大,加上“跑、冒、滴、漏”,使用水量和原材料浪费增加。清洁生产可以从企业生产过程的管理入手,使企业做到清洁生产的全过程控制,如通过增设回收槽、增加逆流漂洗槽、增加镀件悬挂时间、加强管理减少跑冒滴漏等方法提高原材料的利用率,降低污染物的排放。

2 电镀工业典型清洁生产案例

2.1镍水在线回用

2.1.1方案内容

2.1.1.1方案产生原因

生产过程中产生的含镍废水量较大,处理难度大,毒性强,没有单独处理,废水处理站的处理负荷较大,为提高清洁生产水平,降低水资源消耗,节约用水,节约镍槽药水的购买费用,提高水循环利用效率,实现镍水的在线回用。

2.1.1.2方案内容

将含镍废水独立分流,通过中水回用系统,采用反渗透(RO)系统处理后,使水质电导率小于100 μS/cm,重新回用到生产中,而产生的浓水回用到镀镍槽,节约新鲜水消耗、节约药剂费用,同时降低废水站处理负荷和废水排放量。

2.1.2技术评估

RO装置在水质分离过程中没有相变,脱盐率高,设备体积小,自控运行,使用性强,应用范围广,无环境污染等特点,镍水在线回收系统采用反渗透除盐系统,去除水中绝大部分离子、微粒、有机物等,使其水质达到预期标准。该设备已广泛运用于生产中,设备运行正常,效益明显,故该方案在技术上是可行的。

2.1.3环境评估

方案实施后,减少废水排放量12286 t/a,通过RO膜处理的含镍废水的清水回用于生产线上,浓水进入生产线,减少企业的废水排放量,进而减轻了对环境污染,特别是对水体的污染负荷做出了贡献。将浓水直接回用至镀镍槽中,从而主要减少了硫酸镍和氯化镍的排放量0.674 t/a。

2.1.4经济评估

方案的经济可行性分析从投资、运行成本、生产效率、经济数据计算等四个方面进行评价。

2.1.4.1投资

本方案投资55万元,用于购买及安装设备。

2.1.4.2运行药剂费用

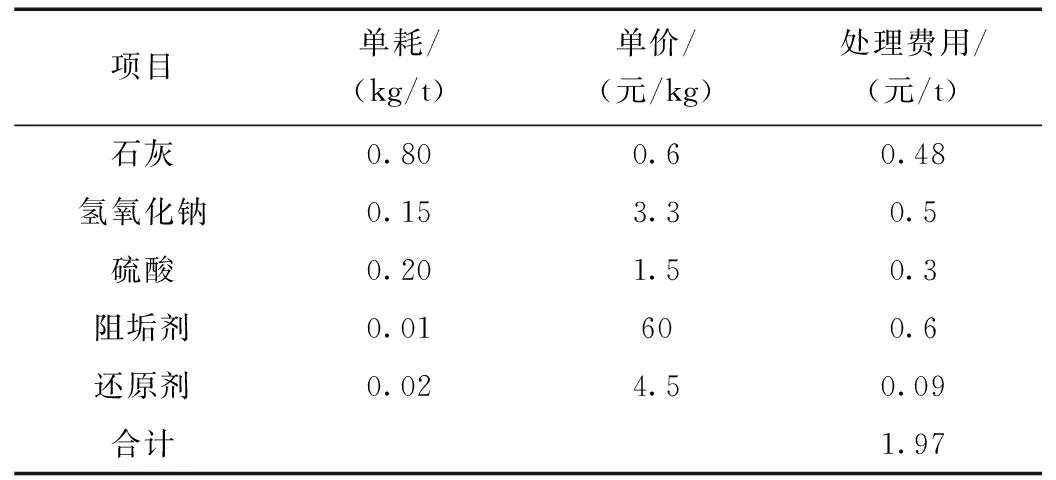

药剂费用估算如表1所示。

表1 药剂费用估算Table 1 Reagent cost estimation

则投入药剂费用为:12286 t×1.97元/t=2.42 万元/a。

2.1.4.3运行电费

按照每天10 h工作时间计算,则回用水处理的耗电成本1.5 kW×10 h/d×300 h/a=4500 kW·h,故运行电费为:4500 kW·h×0.9元/a=0.405万元/a。

2.1.4.4节约水费

方案实施后,每年节约水费约为12286 t,按每吨自来水1.58元计算,节约水费:12286 t×1.58元/t=1.941万元/a。

2.1.4.5节约废水处理费用

由废水支出费用统计,每吨废水处理费用为18.0元/t,减少废水处理约12286 t,故节约废水处理费为:

12286 t×18元/t=22.115万元/a

2.1.4.6节约镀槽药剂费用

将浓水直接回用至镀镍槽中,从而主要减少了硫酸镍和氯化镍的药剂购买费用,节约药剂量约为674 kg,药剂的单价约为31元/kg,节约药剂费用大约为:674 kg×31元/kg=2.089万元/a。

2.1.4.7年总节省费用评估

由此可见,该方案实施后,节约金额为:1.941万元/a+22.115万元/a+2.089万元/a-2.42万元/a-0.405万元/a=23.32万元/a

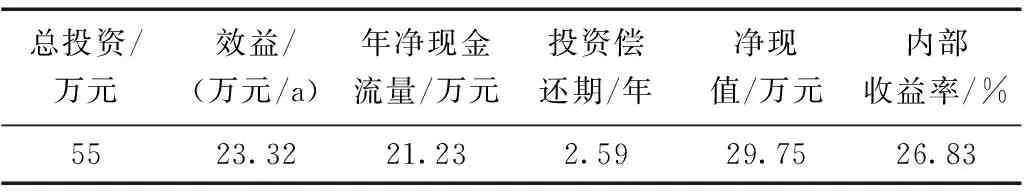

2.1.4.8经济评估数据汇总

以贴现率8%,各项应纳税总和17%,折旧年限10年,行业基准收益率15%计算,经济评估结果见表2。

表2 经济评估数据汇总Table 2 Economic evaluation data summary

由表2可知,投资偿还期<基准年限,净现值>0,内部收益率>基准收益率。此方案从经济角度是可行的。

2.2中水回用

2.2.1方案内容

2.2.1.1方案产生原因

生产过程中产生的废水量较大,种类各异,废水处理站的处理负荷较大,为提高清洁生产水平,降低水资源消耗,节约用水,减少废水排放,提高水循环利用率,提出该方案。

2.2.1.2方案内容

将达标处理后的废水深度处理后,再经过多次过滤系统即可达到进入超滤系统的水质要求,经处理后的水回用至生产中,进而减少新水使用量,提高水循环利用率,减少废水及其污染物排放。

本系统根据功能可分为两个分系统,即预处理系统、超滤系统。预处理系统包括原水箱、水泵、多介质过滤器、袋式过滤器等,用于去除水中的悬浮物、胶体、脱氯等,为后续的脱盐处理提供条件;超滤系统包括0.02~0.1 μm间的过滤膜等,能脱除水中98%以上的盐分。

2.2.2技术评估

渗透技术是当今先进和节能有效的膜分离技术。超滤是一种与膜孔径大小相关的筛分过程,以膜两侧的压力差为驱动力,以超滤膜为过滤介质,在一定压力下,当原水流过膜表面时,超滤膜表面密布的许多细小微孔只允许水及小分子物质通过而成为透过液,而原水中体积大于膜表面微孔的物质则被截留在膜的进水侧,成为浓水,因而实现对原水净化、达到分离和浓缩的目的。超滤膜的分离具有以下几个显著特征:

(1)在常温下和低压下进行分离,因而能耗低,从而降低设备的运行费用。

(2)切割分子量为10万Da,分离孔径约为25 nm,过滤精度远高于传统过滤,可全部去除大于0.1 μm的胶体和颗粒物。而机械过滤器只去除水中的沙子、泥巴、铁锈等悬浮物及部分胶体杂质。

(3)受原水水质波动影响小,出水水质稳定。

(4)设备体积小、结构简单、投资费用低。

(5)超滤分离过程只是简单的加压输送液体,工艺流程简单,易于操作管理。

(6)超滤膜是由高分子材料制成的均匀连续体,纯物理方法过滤,物质在分离过程中不发生质的变化,并且在使用过程中不会有任何杂质脱落,保持超滤液的纯净。

近30年来,反渗透、电渗析,超滤和膜过滤已进入工业应用,发展很快,在半导体、集成电路制造工艺中、食品、医药工业中,广泛应用于电子行业用水、化工原料用水、医疗卫生用水、食品饮料用水、软化水、工业超纯水等行业中。目前,此类超滤系统现在已很成熟,应用也很广泛。因此,此方案在技术上是可行的。

2.2.3环境评估

该方案实施后,能够削减废水排放量及削减废水污染物排放量:

年削减废水排放量=审核前年废水排放量×60%

=43659 t×60%=26195 t

2.2.4经济评估

方案的经济可行性分析从投资、运行成本、生产效率、经济数据计算等四个方面进行评价。

2.2.4.1投资

总投资20.00万元,用于购买设备及安装设备人工费。

2.2.4.2经济效益评估

(1)药剂费用估算

表3 药剂费用估算Table 3 Reagent cost estimation

(2)运行费用:

按照每天20 h工作时间计算,则回用水处理的耗电成本1.5元/t,综合以上费用,则总运行费用为:3.04+1.5=4.54元/t,故运行费用为:

4.54元/t×26195 t=11.89万元/a

(3)节约水费:

方案实施后,每年节约水费约为26195 t,按每吨自来水3元计算,节约水费:

26195 t×3元/t=7.86万元/a

(4)节约废水处理费用

由企业领导统计得出,每吨废水处理费用为8.0元/t,减少废水处理26195 t,故节约废水处理费为:

26195 t×8元/t=20.96万元/a

(5)年总节省费用评估

由此可见,该方案实施后,节约金额为:

20.96+7.86-11.89=16.93万元/a

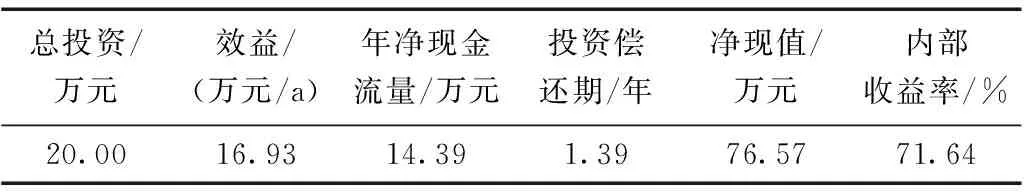

2.2.4.3经济评估数据汇总

以贴现率8%,各项应纳税总和17%,折旧年限10年,行业基准收益率15%计算,经济评估结果见表4。

表4 经济评估数据汇总Table 4 Economic evaluation data summary

由表4可知,投资偿还期<基准年限,净现值>0,内部收益率>基准收益率(15%)。此方案从经济角度是可行的。

2.3增加铬雾回收系统

2.3.1方案内容

2.3.1.1方案产生原因

镀铬过程中铬雾产生量较大,收集处理后排入大气中,处理后的废水排入污水处理站进行处理,废水含铬浓度较高,增加了末端处理的负荷,同时浪费了大量的铬酐。

方案内容:对铬雾进行回收,提高铬酐的利用率,同时减少末端处理的压力。铬酸具有比重较大且易于凝聚的特点,不同颗粒的铬雾滴悬浮在流动的空气中互相碰撞而凝聚成较大的颗粒。不含有铬酸颗粒的空气进入净化器的下箱体和主箱体时,由于空气过度的降低,已凝聚的较大铬酸颗粒便在重力的作用下从空气中分离出来。当铬酸废气经过滤器的网格,由于通过曲折狭窄的通道,从而提高了互相碰撞的机会使之更容易凝聚,由于动力作用和吸附作用,使较小的铬酸颗粒结成较大的液滴而沿网格降落下来。从空气中分离出来铬酸最后沿着排液管道流入集液箱中,净化了的空气从上箱体排出,回收下来的铬酸液可直接用于生产。

2.3.2技术评估

(1)铬雾回收装置的工艺说明

废气由风机引出后,首先进入铬雾回收器。铬雾回收器回收铬雾的作用是通过填料对铬雾雾滴的阻留来实现的填料层的阻留作用是十分复杂的综合效应,它包括惯性碰撞,布朗扩散,静电效应等等。在凝聚过程中包含着雾滴生长沉降和雾滴的捕集二个步骤:

①雾滴的生长雾滴由于高度分散,表面能高其具有自发结为大滴状,缩小表面积而使表面能降低的趋势。这种雾滴逐浙变大称之为生长过程。由于液滴的长大,极易被填料所阻留。

②雾滴的沉降不断生长变大的气胶雾滴。最后聚集成较大的液珠,由于自身的重力及克服上升气流的浮力而不断向下降落,雾滴在沉降过程中又不断吸附捕捉集上升气流中带出的小雾滴,这样沉降的雾滴继续变大如雨滴的形成,越变越大,最后降落到镀液中。

(2)铬雾回收装置的优点

①净化效果好;

②占地小,对建筑结构承载力的要求不高,可置于厂房钢筋砼屋面上;

③能耗低,净化塔置于风机正前端,经净化后的烟气经烟管排空,风管短,阻力小;

④设备寿命长,整个系统仅净化器处于气液两相接触状态中,且净化器内部做防腐处理;

⑤由于系统简洁,设备少,耐腐蚀,自动化程度高,使整个系统操作、维护都十分方便。

方案实施后,整个过程为自动控制,只需对回收铬雾进行定期检测,在国内外应用非常成熟,故这个方案在技术上是可行的。

2.3.3环境评估

方案实施后,根据实测数据,每天减少铬雾的损失量为56.8 kg/月,每年减少铬雾损失量为681.6 kg/a。方案实施后由于铬雾的处理量减少,使得废水量减少,减少废水排放量150 t/a,减少企业的废水排放量,进而减轻了对环境污染,特别是对水体的污染负荷做出了贡献。由于废水的减少使得废水排放量减少,而废水的处理能达到的浓度基本一致,使得其它指标的排放量也相应的减少。

2.3.4经济评估

方案的经济可行性分析从投资、运行成本、生产效率、经济数据计算等四个方面进行评价。

2.3.4.1投资

本方案投资18万元,其中包括设备购买及设备安装费用。

2.3.4.2节约铬酐购买费用

方案实施后每个月节约铬酐的量为96.7 kg,每年节约铬酐的量为1860.4 kg,铬酐的单价按23元/kg,节约铬酐购买费用约为:

23元/kg×1860.4 kg=42789.2元/a

2.3.4.3节约处理药剂购买费用

方案实施后减少了亚硫酸氢钠的药剂量约为150 kg/a,亚硫酸氢钠按单价为3.3元/kg,节约亚硫酸氢钠购买费用为:

3.3元/kg×150 kg/a=495元/a

2.3.4.4节约水费

方案实施后每天节约自来水量为0.4吨,故每年节约自来水使用量0.4 t/d×300 d=120 t,自来水的单价为2.85元/t,节约自来水购买费用为:

2.85元/t×120 t=342元/a

2.3.4.5节约废水处理费用

方案实施后每年减少废水处理量120 t,废水处理的单价为18元/t,减少废水处理费用为:

18元/t×120 t=2160元/a

2.3.4.6年总节省费用评估

由此可见,该方案实施后,节约金额为:

(42789.2+495+342+2160)元/a=4.58万元/a

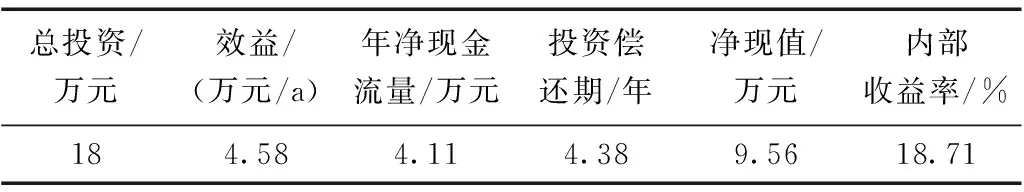

2.3.4.7经济评估数据汇总

以贴现率8%,各项应纳税总和17%,折旧年限10年,行业基准收益率15%计算,经济评估结果见表5。

表5 经济评估数据汇总Table 5 Economic evaluation data summary

由表5可知,投资偿还期<基准年限,净现值>0,内部收益率>基准收益率。此方案从经济角度是可行的。

3 电镀清洁生产展望

《清洁生产审核办法》第八条第三款规定,使用有毒有害原料进行生产或者在生产中排放有毒有害物质的,应当实施强制性清洁生产审核。且第八条第(三)款规定实施强制性清洁生产审核的企业,两次清洁生产审核的间隔时间不得超过五年。因电镀企业所使用的原辅料中会含有重金属、氰化物等有毒有害原材料,因而需要进行强制性清洁生产审核。从《清洁生产审核办法》中可以看出,在国家政策层面,保证了在电镀行业推行清洁生产审核力度。同时国家和地方政府支持和鼓励科研机构和企业不断创新以开发和完善相应的清洁生产技术,更多的先进清洁生产技术将会被开发并应用到企业的实际生产中去。此外,随着企业节能减排意识的增强,企业也会主动地采用清洁生产技术,因而电镀清洁生产一定能够取得很大发展,使我们的生存环境、产品质量、经济效益取得全面进步,从而体现出电镀行业的经济效益、环境效益和社会效益的统一,实现电镀行业的可持续发展。

[1]邢文长.中国电镀与清洁生产前沿技术[J].电镀与精饰,2006(04):32-37.

[2]朱静静.清洁生产在电镀行业中的应用[D].杭州:浙江大学,2008.

[3]企业清洁生产审计手册[M].北京:中国环境科学出版社,1996.

[4]广东省电镀行业清洁生产审核技术指南[Z].广东省环境保护厅,2013.

[5]魏立安,张秋根.论电镀清洁生产评价[J].表面技术,2002(06):58-61.

General Situation and Outlooks of Electroplating Cleaner Production Technology

HUANGGui-xin

(Guangzhou Environmental Protection Science Research Institute, Guangdong Guangzhou 510620, China)

Electroplating industry has aroused widespread attention of the society from all walks of life in our country due to its high pollution and high energy consumption. The produced pollutants should be treated to reach the standard before emission, but the end-of-pipe treatment couldn’t solve all the problems thoroughly. From the perspective of the concept and necessity of cleaner production technology, the basic situation and development trend of the cleaner production of electroplating industry in our country were briefly introduced, the technical approach and know-how of cleaner production were studied, and the problems and solutions in present production of electroplating industry were discussed. Meanwhile, it made a prospect to the future development of the technology of cleaner production in electroplating industry.

electroplating; cleaner production; sustainable development; problem analysis

黄贵新(1964-),男,本科,主要从事环境技术管理与节能减排技术服务工作。

X383

A

1001-9677(2016)015-0144-05