树脂金刚石线用树脂结合剂粘度的研究

2016-09-02王超立张志刚王红霞杨正宏徐元清张晟卯

王超立,阳 辉,张志刚,王红霞,杨正宏,徐元清,张晟卯,

(1 河南易成新能源股份有限公司,河南 开封 475000;2 河南大学材料科学与工程学院,河南 开封 475000)

树脂金刚石线用树脂结合剂粘度的研究

王超立1,阳辉1,张志刚1,王红霞1,杨正宏1,徐元清2,张晟卯1,2

(1 河南易成新能源股份有限公司,河南开封475000;2 河南大学材料科学与工程学院,河南开封475000)

树脂金刚线的性能是否稳定在很大程度上取决于树脂结合剂的稳定性。本文针对三种不同的热固性树脂与热塑性树脂及三种偶联剂的复配,通过粘度实验及制线后树脂线性能的对比发现,热固性树脂C与热塑性树脂D复配后,在加热搅拌条件下,其粘度变化最小,所制得的树脂金刚线的卷前与卷后性能稳定;通过对三种不同的偶联剂的考察,初步确定添加N后,对树脂金刚线的性能有一定的提高,同时所得到的树脂金刚线的卷前与卷后性能稳定。

酚醛树脂;树脂金刚线;偶联剂;KH-550;KH-560

随着金刚线在大尺寸半导体和光电池薄片切割中的应用和发展,树脂金刚线[1-3]逐渐显现出一系列无可比拟的优点: 加工表面损伤小、挠曲变形小,切片薄、片厚一致性好,能切割大尺寸硅锭,省材料、效益高,产量大,效率高等。树脂金刚线用的树脂结合剂主要采用酚醛树脂[9-10]作为结合剂,酚醛树脂分为两种类型:热固性酚醛树脂与热塑性酚醛树脂;热固性树脂的优点是耐热性高,受热不易变形,缺点是机械性能较差,但是此种树脂在室温、加热等条件下即会发生交联固化;热塑性树脂具有受热软化、冷却硬化的性能,而且不起化学反应,无论加热和冷却重复进行多少次,均能保持这种性能,优点是加工成型简便,具有较高的机械性能,缺点是耐热性和刚性较差。

树脂金刚石线在进行硅锭切割时,主要依靠金刚石颗粒的切削与耕犁[2]作用,树脂线的走线速度达到900 m/min,而硅本身的硬度(莫氏硬度7)也非常高,因此在进行切割时,金刚石颗粒对硅锭进行切割时,会产生巨大的冲击应力与瞬间高温,因此对树脂的综合性能有很高的要求,通过综合考虑,采用热固性与热塑性树脂复配,可以起到相互补充的作用。同时树脂金刚线在生产过程中生产周期较长(一般在10 h以上),树脂液长期处于加热过程,树脂液的粘度变化直接影响到树脂线的线径及树脂线的表面质量,如何保证性能与粘度两者的平衡成为树脂金刚线研制过程中的一大难题。

本文主要针对热固性与热塑性树脂复配中影响粘度变化的因素进行研究分析,通过制线实验对不同粘度值下制得的树脂金刚石线进行性能分析,确定出较为合适的配方及粘度值,为树脂金刚石线的研究提供一定的理论基础。

1 实 验

1.1实验材料

热固性酚醛树脂PF-2508、PF-0166、C,山东圣泉化工股份有限公司;热塑性酚醛树脂D,山东圣泉化工股份有限公司;有机溶剂DMF(分析纯) ,市售;碳化硅微粉,平顶山易成新材料有限公司;氧化铝微粉,河南特耐股份有限公司;偶联剂KH-550、KH-560、N,南京创世化工有限公司。

1.2主要仪器及设备

TVB-10型粘度计,日本东机产业株式会社;SR-2000型行星式离心搅拌机,东莞睿思迈机电科技有限公司;搅拌罐(罐体为中空结构,设有进水口与出水口,并配有可调速的搅拌叶,加热介质为水,加热温度40 ℃,搅拌速度180 r/min); LS7000系列线径测量仪(精度为0.01 μm),日本KEYENCE株式会社;往复式摩擦实验机(速度240 mm/s,进给速度0.15 mm/min,切割材质为单晶硅硅条,硅条尺寸为15 mm×20 mm×150 mm,计量方式为硅条的切割深度,单位为μm);JEOI-II型扫描电子显微镜,日本电子株式会社;可连续快速生产的树脂金刚线制线机,日本TKX株式会社(示意图如图1所示)。

图1 TKX连续快速生产树脂金刚线流程图Fig.1 Flow chart of TKX continuous quick manufacture used in RDW

1.3实验过程

(1) 树脂混合液配制:按照配方添加无机填料及热塑性树脂粉,手动搅拌均匀,加入溶剂,充分搅拌后在40 ℃水浴条件下加热溶解,后加入金刚石微粉及热固性树脂,充分搅拌后在行星式离心搅拌机上高速(1500 r/min)搅拌(15 min)后备用,分别对不同配比的树脂液在36 ℃条件下测量其粘度值。

(2) 制线实验:将上述配制好的树脂混合液倒入料罐中进行制线实验,对制得的树脂线进行相关性能测试,包括线径、摩擦量、表面形貌分析,初步指定起始制线时取得的树脂金刚线为卷前树脂金刚线,在制线机上树脂液在加热条件下(40 ℃)搅拌(180 r/min)17 h后再次制得的树脂金刚线为卷后树脂金刚线。

2 结果与讨论

2.1树脂复配对粘度的影响

由于热固性树脂在室温及加热条件下即发生交联固化,相反热塑性树脂则需加入固化剂,高温条件下才能固化,性能方面,热塑性树脂具有较高的机械性能,缺点是耐热性和刚性差,相反,热固性树脂具有较高的耐热性,受压不易变形,缺点是机械性能较差[13],因此需要采用两种树脂复配,即保证树脂层有较高的机械性能(对金刚石颗粒有较高的把持强度),同时在切割中有较高的耐热性能。

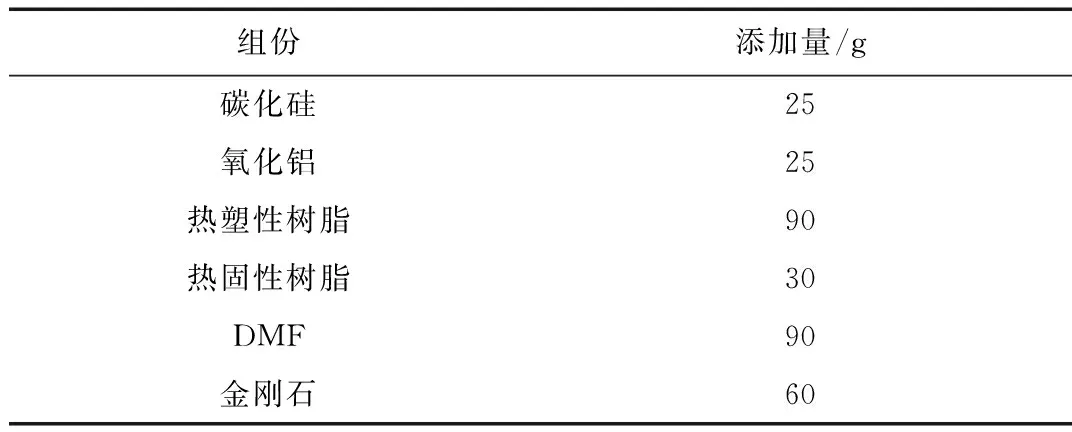

按照表1中所列配比,对三种不同的热固性树脂(PF-2508、PF-0166、C)分别与热塑性树脂(D)复配,在离心搅拌机上搅拌15 min后,取料测试初始粘度,后在40 ℃加热条件下,进行搅拌,每隔2 h取料测一次粘度值,粘度变化见图2。

表1 树脂液的复配配比Table 1 Constituents of resin mixture

图2 不同树脂配比的树脂液粘度随时间的变化图Fig.2 Variation diagram of resin mixture viscosity made of kinds of phenolic resin

从图2可以看到:PF-2508与树脂D复配后,在加热搅拌条件下,树脂粘度由初始的2.1 Pa·s升到最终的10.5 Pa·s,在最初的4 h内粘度变化最快,由2.1 Pa·s升至6.7 Pa·s,上升幅度为4.6 Pa·s,而在余下的13 h内,粘度变化趋势有所减缓,几乎是直线型上升,上升了4 Pa·s左右;同样PF-0166与树脂D复配后的粘度弯化趋势几乎与PF-2508相同,粘度由初始的2.3 Pa·s上升至最终的9.2 Pa·s;而树脂C与树脂D复配后的粘度变化趋势则明显减弱,由起始的2.6 Pa·s上升到最终的3.5 Pa·s,粘度的变化趋势也相对较为平缓。可能原因是:PF-2508与PF-0166中低分子链的树脂较多,树脂中交联的活性点较多,在加热条件下,树脂发生碰撞交联的机率较大,发生交联后低分子链树脂变成较高分子链的树脂,粘度发生变化的趋势较快,随着时间延长,树脂中的活性点逐渐减少,树脂发生交联的趋势有所下降,粘度变化也相应变的缓和;而相应的树脂C中低分子链的树脂较少,树脂中的活性点也相对较少,树脂发生交联的机率也相应变小,粘度变化也就比较缓和。从粘度实验可以看到:树脂C与树脂D复配后在加热搅拌条件下,其粘度值变化最小,且粘度变化的趋势也相对较为缓慢。

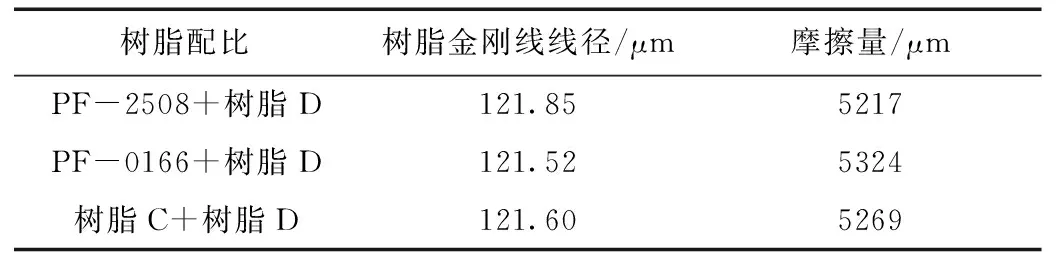

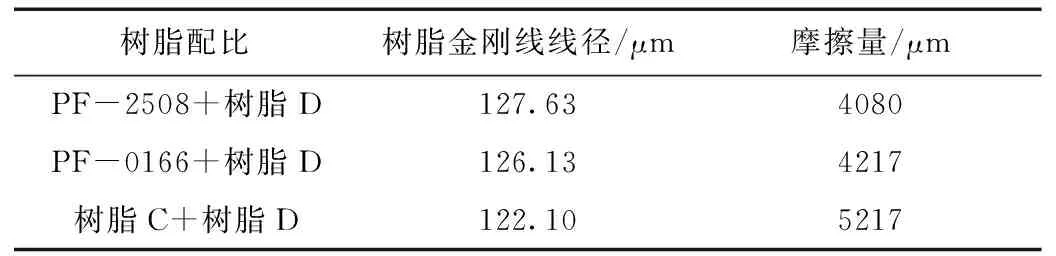

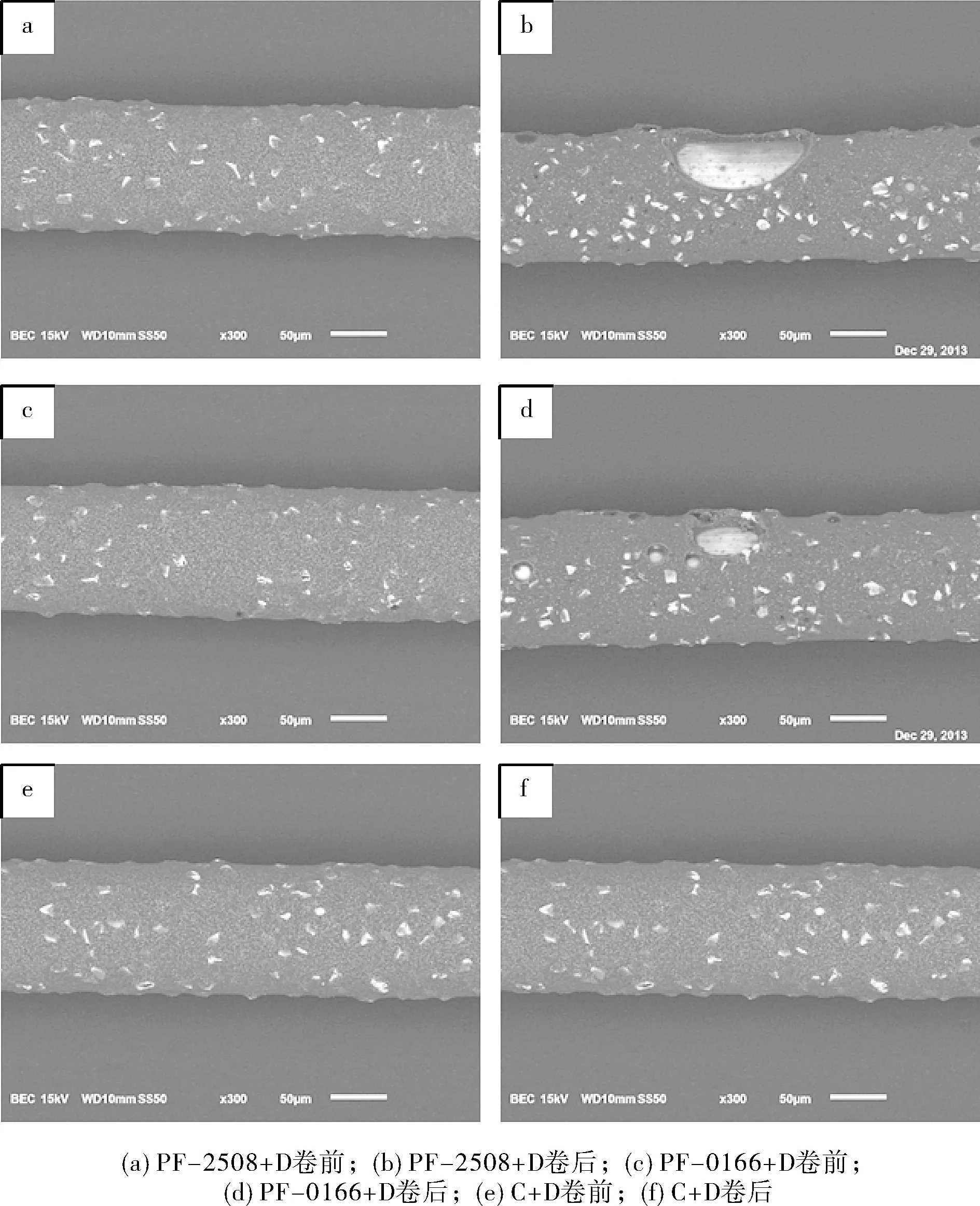

针对上述三种不同树脂配比的树脂混合液分别进行制线实验,对所得到的卷前与卷后树脂线分别进行性能测试,结果如表2与表3所示;分别对三种不同配比的树脂线的卷前与卷后的树脂线进行了表面电镜分析,结果如图3所示。

表2 不同树脂配比制线的卷前树脂金刚线性能Table 2 Properties of roll forwards made by kinds of phenolic resin

表3 不同树脂配比制线的卷后树脂金刚线性能Table 3 Properties of roll backwards made by kinds of phenolic resin

从表2与表3中可以看到:三种树脂与树脂D复配后,制得的树脂金刚线卷前线径基本相同,切割量也较为接近,说明在初始粘度为2~2.5 Pa·s时,三种树脂所制备的树脂线的性能基本相同;从卷后树脂线的性能看:随着加热搅拌时间延长,三种树脂的粘度发生了不同的变化,而所制备的树脂线的性能发生了较大变化,PF-2508与PF-0166制备的树脂线的线径有了较大的提高,摩擦量有了明显的下降,而树脂C制备的树脂线的性能则变化较小,即卷前与卷后的性能较为稳定。

图3 不同树脂配比制得的树脂金刚线卷前与卷后的电镜照片Fig.3 SEM photos of roll forwards and roll backwards made by kinds of phenolic resin

从图3中的电镜照片可以看到:三种树脂制备的树脂线卷前的表面形貌均较为完整,金刚石颗粒分布均匀,树脂层中无机填料的分布密度较为适中,未出现裸露母线区域;而从卷后照片可以看到,树脂C的树脂层及金刚石分布,与卷前相比基本未变,而PF-2508与PF-0166的卷后照片中出现了较大的气泡,出现了裸露母线的情况,而裸露区域在进行切割时,会造成树脂层的磨损及片状脱落,从而造成切割量下降。

由此可以看到:树脂液粘度增大,树脂层的厚度会增大,在进行快速固化时,会造成气体的聚拢,瞬间挥发后,树脂层中易出现大的气泡,进而造成线径增大,摩擦量下降,只有确保粘度变化在较小范围内,才能保证长期制线,确保树脂线性能的稳定,因此可以确定树脂C与树脂D的复配在三种复配结果中是最好的。

2.2不同的偶联剂对树脂液粘度的影响

由于有机材料与无机材料表面结构差别较大,故无机填料与树脂进行混合使用时,为了达到较好的粘结力及把持力,需要加入偶联剂,以增强树脂与无机填料间的把持力。

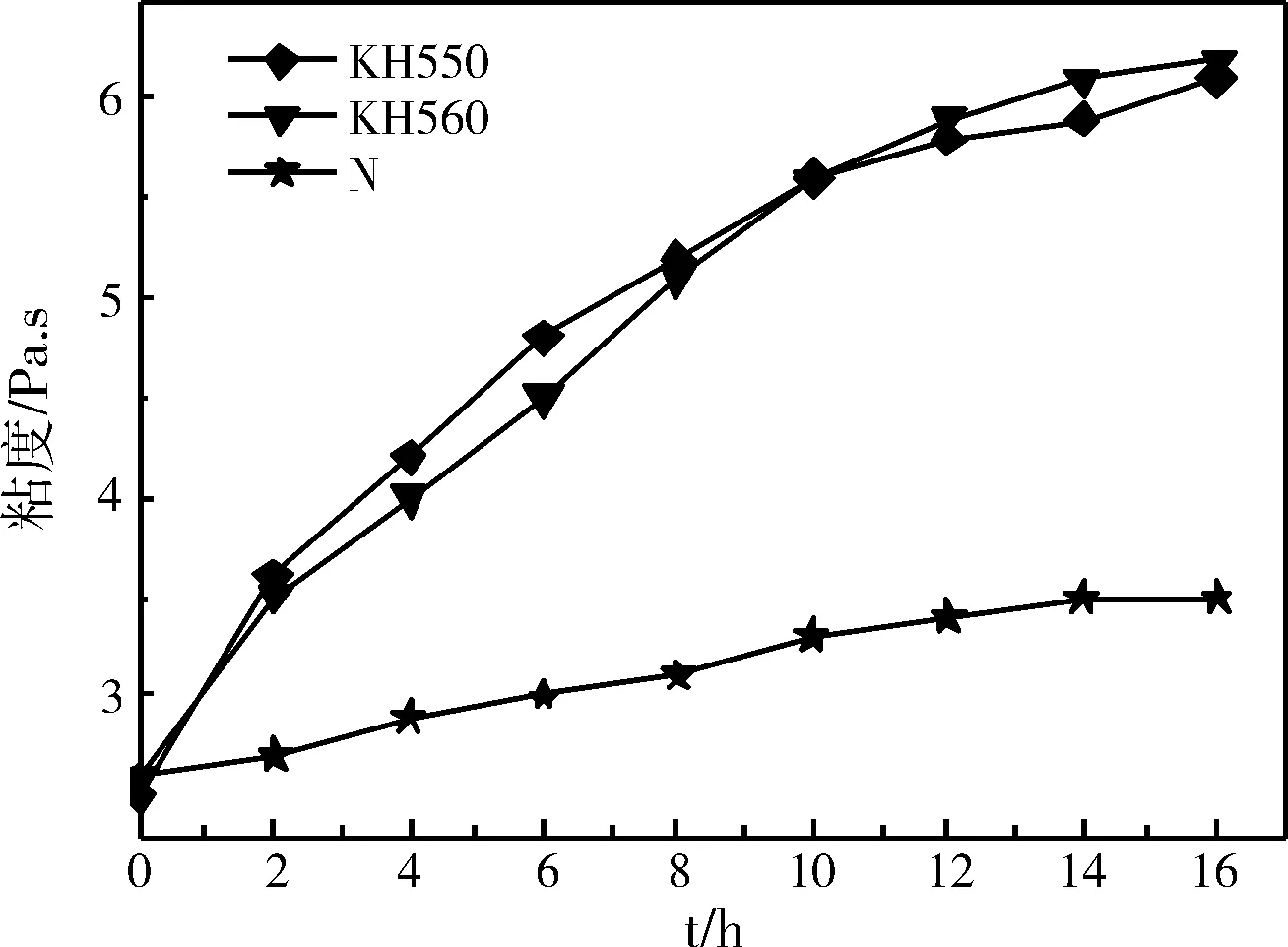

按照表1中的配比,树脂C与树脂D复配后,分别与KH-550、KH-560及N三种偶联剂进行混合(添加比例为2wt/%),并在40 ℃加热条件下,采用相同的搅拌速度,每隔2 h测定其粘度值,结果如图4所示。

图4 加入三种不同偶联剂后树脂C与树脂D复配后的粘度变化Fig.4 Viscosity tendency chart of resin C and resin D added in three kinds of coupling agent

从图4中可以看到:当加入KH-550与KH-560后,其粘度变化规律较为接近,KH-550从起始的2.5 Pa·s增大到最终的6.1 Pa·s,增大了3.6 Pa·s;同样KH-560由最初的2.6 Pa·s增大到最终的6.2 Pa·s,同样增大了3.6 Pa·s;而加入偶联剂N后,其粘度变化相对较为平缓,由最初的2.6 Pa·s 增大至最终的3.5 Pa·s,仅增大了0.9 Pa·s,从粘度稳定性考虑,可以看到N加入后,相比于另两种,其粘度变化是最小的。原因可能是由于KH-550与KH-560均属于硅烷类偶联剂,而此类偶联剂具有多种特性[5],其中之一是具有一定的增粘作用[7],同时硅烷类偶联剂可以提高无机填料表面的活性[6,8],加速树脂的交联反应,从而造成树脂粘度增大。

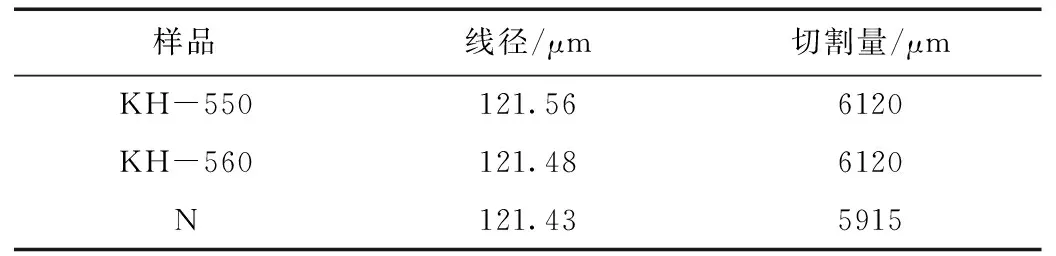

分别对上述三种添加了不同偶联剂的树脂混合液进行制线实验,对卷前与卷后的树脂金刚线进行了相关性能测试,其结果见表5与表6。

表5 分别加入KH-550、KH-560及N后制得的 卷前树脂金刚线的性能Table 5 Properties of roll forwards added in KH-550, KH-560 and N

表6 分别加入KH-550、KH-560及N后制得的 卷后树脂金刚线的性能Table 6 Properties of roll backwards added in KH-550, KH-560 and N

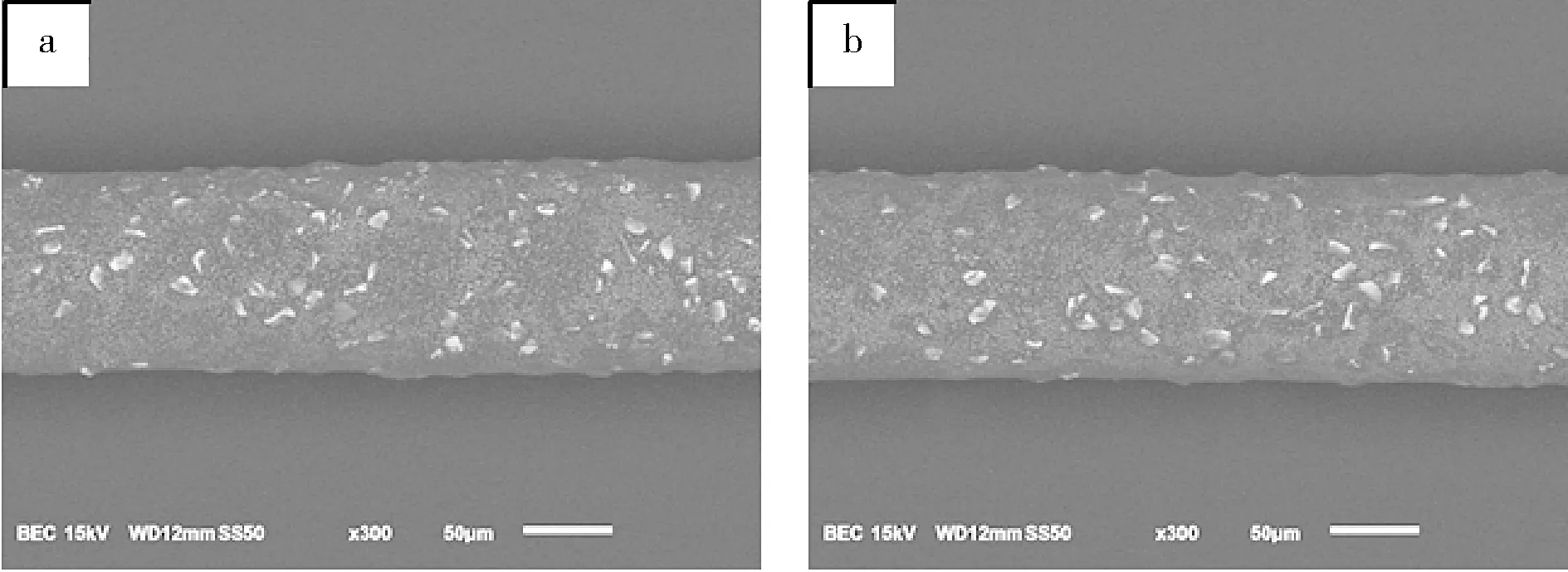

从表5 和表6可以看到:当树脂液中加入偶联剂后,所制得的树脂金刚线的切割量有了明显的提升,这是由于偶联剂加入后,使无机填料表面由亲水性变为疏水性[12],显著提高了树脂与无机填料及金刚石间的粘附力,提高了两间者的把持力,进而提高了切割能力;同时也可以看到,由于粘度的变化,三种配方所制得树脂金刚线的卷前与卷后线径有了一定的变化,其中KH-550与KH-560的变化较为明显,增大了近3 μm,这是由于此两种树脂液的卷前与卷后的粘度变化较为接近,而相对粘度变化较小的N的卷前与卷后的线径变化较小,从长期制线稳定性考虑,显然加入N后,其线径及性能较为稳定。分别对添加N后的树脂C与树脂D复配后的树脂液制备的树脂金刚线进行扫描电镜分析,结果见图5。从图中可以看到:所制备的树脂金刚线表面树脂层结构完好,金刚石颗粒分布均匀。

图5 加入偶联剂N后的树脂液制备的树脂线卷前(a)与 卷后(b)的电镜照片Fig.5 SEM photos of roll forward (a) and roll backward (b) added in coupling agent N

3 结 论

通过对树脂金刚线混合液中粘度影响因素的研究,可初步得出如下结论:

(1) 由于热固性树脂在加热条件下会发生交联固化,而树脂中活性点的多少及树脂分子链的长短,均影响树脂的交联固化速度,通过粘度实验发现,树脂C与树脂D复配后,其粘度变化最小,所制得的树脂线卷前与卷后性能基本稳定。

(2) 不同的偶联剂加入后对粘度同样有影响,通过粘度实验发现:两种硅烷类偶联剂加入后,在经过加热搅拌后,粘度均有了较大的变化,而N加入后,在同样条件下,粘度变化相对较小,所制得的树脂线的卷前与卷后性能也波动最小。

[1]周锐,李剑峰,李方义,等.金刚石线锯的研究现状与进展[J].现代制造工程,2004(6):112-115.

[2]丛明辉,徐冬梅,齐维,等.树脂结剂金刚石线锯研究进展[J].金刚石与磨料磨具工程,2011, 31(2):62-65.

[3]王美娟,王晶初,彭超群,等.固结磨粒金刚石线锯的研究进展[J].中国有色金属学报,2013, 23(5):1368-1379.

[4]李星,铁生年. KH--550硅烷偶联剂对半导体制造用碳化硅粉体表面的改性研究[J].材料导报B(研究篇),2011,25(7):53-56.

[5]倪哲明,付晓微,薛继龙,等.表面活性剂和硅烷偶联剂复合改性水滑石的表面性质[J].无机化学学报,2012,28(3):471-476.

[6]单芙蓉,于志明,罗丽丝,等.硅烷偶联剂KH-550表面改性纳米Al2O3的研究[J].化工新型材料,2013,41(5):169-171.

[7]曹永兴,周庆立,蒋荣,等.硅烷偶联剂对环氧树脂的增粘效果[J].粘接,1993,14(3):25-29.

[8]陈雷,曾黎明,叶晓川,等.偶联剂处理对金刚石树脂砂轮磨削性能的影响[J].金刚石与磨料磨具工程,2010,30(4):54-58.

[9]张剑,齐暑华,杨辉.国内酚醛树脂的耐磨性研究概况[J].塑料工业,2009,37(2):1-7.

[10]刘俊先,王汝敏,孙曼灵.热塑性树脂增韧酚醛树脂基复合材料研究[J].材料工程,2003(12): 36-38.

[11]邢志国,吕振林.偶联剂KH-550对改性酚醛树脂胶粘SiC耐磨涂层性能的影响[J].兵器材料科学与工程,2009,32(3):27-29.

[12]吉晓莉,郑彩华,魏磊,等.氨基硅烷偶联剂表面改性SiC微粉的研究[J].化学与生物工程, 2008,25(1):21-23.

[13]黄志.耐磨热固性树脂基复合涂层的研制及摩擦学性能研究[D].杭州:浙江大学,2002.

Study on Viscosity of Resin Binder Used for Resin Diamond Wire Saw

WANGChao-li1,YANGHui1,ZHANGZhi-gang1,WANGHong-xia1,YANGZheng-hong1,XUYuan-qing2,ZHANGSheng-mao1,2

(1 Henan Yicheng New Energy Co., Ltd., Henan Kaifeng 475000;2 College of Material Science and Engineering, Henan University, Henan Kaifeng 475000, China)

The stability of the properties of the resin diamond wire saw (RDW) largely depends on the stability of the resin binder. Three kinds of mixture between three kinds of thermosetting resin and one kind of thermoplastic resin were introduced, and the viscosity test and the relative character tests of the RDW were conducted. The results showed when it was stirred under the condition of heating, the variation of the viscosity of the mixture which was mixed of resin C and resin D was smallest, and the characters of the roll forward and the roll backward RDW were the most stable. When it was added in coupling regent N, it was helpful to the cutting value of the RDW, and also the stability of the properties of the roll forward and the roll backward were best, by means of the investigation of three kinds of coupling regent.

phenolic resin; resin diamond wire saw; coupling regent; KH-550; KH-560

王超立(1986-),男,助理工程师,主要从事树脂金刚线的研究与开发。

TB 333

A

1001-9677(2016)015-0097-04