机匣梯形篦齿对带冠涡轮气动性能的影响

2016-09-02薛蒙马石刘永葆

薛蒙,马石,刘永葆

1海军装备部装备采购中心,北京1000712海军驻葫芦岛渤海造船厂军事代表室,辽宁葫芦岛1250043海军工程大学动力工程学院,湖北武汉4300334海军工程大学热科学与动力工程研究室,湖北武汉4300335海军工程大学舰船动力工程军队重点实验室,湖北武汉430033

机匣梯形篦齿对带冠涡轮气动性能的影响

薛蒙1,马石2,刘永葆3,4,5

1海军装备部装备采购中心,北京100071

2海军驻葫芦岛渤海造船厂军事代表室,辽宁葫芦岛125004

3海军工程大学动力工程学院,湖北武汉430033

4海军工程大学热科学与动力工程研究室,湖北武汉430033

5海军工程大学舰船动力工程军队重点实验室,湖北武汉430033

应用数值方法对某两级带冠涡轮的流场进行模拟。基于原叶冠结构,增加叶顶间隙设计值,减小叶冠上的篦齿与机匣发生磨碰的可能性,并在机匣内壁设置梯形篦齿与原叶冠上的篦齿形成交错型篦齿结构进行密封。研究结果表明:机匣梯形篦齿的设计改变了叶冠顶部泄漏流流场结构,提高了叶冠的密封性能,改善了涡轮的气动性能;不同工况条件下交错型篦齿比原结构的涡轮效率提高了0.5%左右。

叶冠;交错型篦齿;气动性能;涡轮效率

网络出版地址:http://www.cnki.net/kcms/detail/42.1755.tj.20160531.1104.036.html期刊网址:www.ship-research.com

引用格式:薛蒙,马石,刘永葆.机匣梯形篦齿对带冠涡轮气动性能的影响[J].中国舰船研究,2016,11(3):102-106.

XUE Meng,MA Shi,LIU Yongbao.Effects of the trapezoid labyrinth on the casing on the aerodynamic performance of the shrouded turbine[J].Chinese Journal of Ship Research,2016,11(3):102-106.

0 引 言

叶顶间隙引起的泄漏损失会对涡轮气动性能带来较大的影响,涡轮转子叶片带冠的设计可以减小间隙泄漏损失,而影响叶冠密封效果的主要因素包括篦齿几何参数、齿顶间隙大小、齿数、篦齿前后压差和转速[1]等。Anker和Peters等[2-3]对叶冠顶部泄漏流与主流混合作用进行了分析,发现泄漏流与主流混合后进入下级静叶的气流会向叶片吸力面偏转,从而带来攻角损失。Porreca等[4-5]研究了部分冠与全冠对涡轮气动性能的影响,发现部分冠可以减小泄漏流和二次流的强度,部分冠与全冠结构相比可以提高涡轮效率0.6%左右。Hendricks[6]的研究表明,当叶顶间隙固定时,篦齿顶部宽度与叶顶间隙的比值越小,篦齿的封严性能越好。高杰等[7]的研究表明,泄漏流与主流掺混后的流体会以负攻角进入下级静叶,从而使下级静叶产生攻角损失。贾惟等[8]的研究表明,交错式的篦齿排列方式对叶冠的密封性能有较大影响,但其没有综合考虑篦齿参数和叶顶间隙变化对叶冠密封性能的影响。

机匣内壁采用三角形篦齿的交错型篦齿结构时密封效果最好[9],但三角形齿在燃气温度较高时易出现烧蚀现象,实际使用受限。因此,本文拟就机匣内壁为梯形齿的交错型篦齿构型对涡轮气动性能的影响进行深入研究。

1 物理模型与数值方法

1.1物理模型

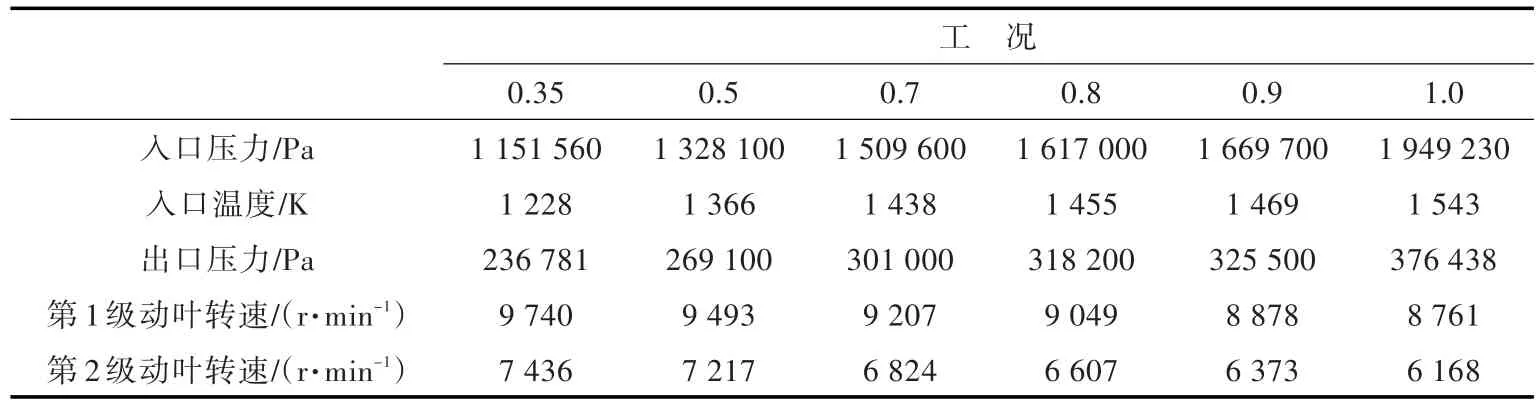

涡轮动叶在工作过程中受热和离心力的作用会导致叶顶间隙减小,本文的研究对象与房友龙等[10]的研究对象相同。房友龙的研究表明,该型涡轮第1级动叶顶部间隙最大可减小2.6 mm,而动叶顶部冷态间隙的设计值为2.8 mm,由于加工误差、叶片高温蠕变和环境等因素的影响,该型燃气轮机在实际运行过程中对叶冠顶部机匣确有摩擦,并产生了较深的摩擦凹槽,这对根据实际磨损情况预测其对涡轮部件的使用寿命造成了一定影响。将叶冠顶部冷态间隙设计值从2.8 mm提高至4.0 mm,以尽可能实现涡轮叶冠与机匣的非接触密封,并在机匣内壁添加梯形齿与原叶冠上的齿形成交错型篦齿结构,如图1所示。篦齿具体参数数值如表1所示。边界条件按该燃气轮机实验所测得的数据进行设置,选取0.35,0.5,0.7,0.8,0.9和1.0等6个工况点的数据,具体数值见表2。

图1 叶冠结构尺寸Fig.1 The size of shrouds

表1 篦齿相关尺寸Tab.1 The size of labyrinths

1.2数值方法

本文采用CFD软件Numeca的FINE/Turbo模块进行计算,求解三维定常雷诺平均Navier-Stokes方程组,采用中心节点有限体积法进行离散,空间差分采用二阶中心差分格式,时间项采用四阶Runge-Kutta法迭代求解,湍流模型采用Spalart-Allamaras模型。模型的网格采用Numeca软件包的Autogrid5生成,叶栅通道采用O4H型拓扑网格结构,网格数量约为400万,为准确模拟出边界层内的流动特性,所有壁面处的y+值小于2。图2为该两级涡轮模型(叶冠顶部为交错型篦齿密封结构)三维流体计算域示意图。

表2 边界条件Tab.2 Boundary conditions

图2 两级带冠涡轮模型三维流体计算域示意图Fig.2 The 3D domain of fluid computation of two-stage turbine with shroud

2 计算方法验证

图3所示为2.8 mm齿顶间隙时原结构篦齿模型涡轮流量数值计算结果与实验数据的对比,实验数据引用某型燃气轮机机组试车台运行实验数据,数值模拟结果与实验数据的具体数值如表3所示。从图中可以看出,数值计算结果与实验数据在不同工况点的涡轮流量变化趋势一致,数值模拟结果与实验数据的误差为0.5%左右,数值模拟结果满足工程应用要求。其中,误差的求解公式定义如下:

式中:m1为实验数据;m2为数值模拟结果。

图3 涡轮主流流量数值模拟结果与实验数据对比Fig.3 The turbine main flow comparison between the simulation and the experimental results

表3 数值模拟结果与实验数据Tab.3 Numerical results and experimental data

3 计算结果分析

图4给出了原叶冠结构和采用交错型篦齿结构的叶冠顶部流场结构与总压分布情况。从图4(a)中可以看出,第1个篦齿前形成了2个对转涡,篦齿齿腔间均形成了较大的涡,最后一个篦齿后也形成了一个较大的涡。这些涡的存在,消耗了叶冠内泄漏流的能量,但大部分流入叶冠内的泄漏流紧贴机匣壁面形成射流区流出叶冠;从图4(b)中可以看出,交错型篦齿结构破坏了叶冠内的流场,叶冠内的涡流结构发生了很大的变化,从而更多地消耗了流入叶冠内泄漏流的能量。从压力分布情况可以得出,交错型篦齿结构最后一个篦齿前的压力已经减小很多,表明前4个齿起到了较好的封严效果。

图4 不同叶冠结构的流场和总压分布情况Fig.4 The flow structure and total pressure of different shrouds

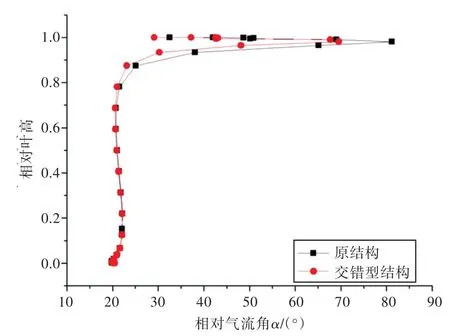

图5给出了两种不同结构时第1级动叶出口相对气流角沿相对叶高的分布情况。从图中可以看出,在80%相对叶高以下,相对气流角大小基本相同;从80%相对叶高开始,随着高度的增加,相对气流角开始增加,并从88%相对叶高左右开始急剧增加;从80%相对叶高至叶顶,相对气流角从20°增加到了80°左右,发生了严重的偏转不足现象。涡轮动叶出口相对气流角的这种变化是由叶顶间隙泄漏流引起的,从图中可以看出,交错型篦齿结构气流角受影响的范围明显小于原结构,两种结构的出口气流角在80%相对叶高以上都受到了较大的影响,因而下级静叶入口气流角也会受到较大的影响,进一步降低涡轮的气动性能。

图5 第1级动叶出口相对气流角沿叶高分布Fig.5 The relative gas flow angle at the outlet of the first rotor along the span direction

图6所示为第1级动叶出口相对总压沿叶高分布情况。从图中可以看出,相对总压从叶根至叶顶的分布情况为先增加,到80%叶高后开始迅速减小,相对总压的这种变化是受到了叶顶泄漏流的影响。从图4中也得到了泄漏流在流经叶冠顶部时压力减小,而交错型结构的封严效果优于原结构的结论。因此,泄漏流对交错型篦齿结构的第1级动叶出口总压的影响小于对原结构的影响。

图6 第1级动叶出口相对总压沿叶高分布Fig.6 The relative total pressure at the outlet of the first rotor along the span direction

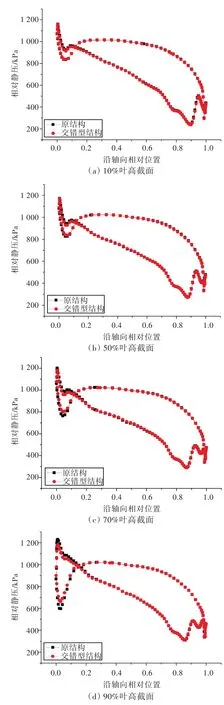

图7给出了两种不同叶冠结构时涡轮第2级静叶表面静压在不同叶高截面的分布情况。在10%和50%叶高截面下,叶片表面静压分布基本重合;70%叶高截面与50%叶高截面上的静压分布情况相比,叶片吸力面与压力面的静压压差在叶片前缘15%部分增大,且原结构比交错型结构的压差略大;在90%叶高截面的叶片前缘20%部分,叶片吸力面与压力面的静压压差更大,且原结构的静压变化更为明显。

图7 第2级静叶表面静压分布Fig.7 Static pressure distribution along the blade surface at the 2nd stator

由以上分析可知,交错型篦齿结构可以提高叶冠的密封性能,从而减小叶冠泄漏流对涡轮气动性能的影响。为了定量分析交错型篦齿结构对涡轮气动性能的影响程度,同时考虑到涡轮动叶顶部间隙在工作时会减小,计算1.0工况、0.8工况和0.35工况下的涡轮效率,分析涡轮效率随叶顶间隙变化情况。

表4所示为不同工况条件下原篦齿结构与交错型篦齿的涡轮等熵效率随叶顶间隙的变化情况。从表中可以看出,叶顶间隙高度从4.0 mm减小到0.5 mm时,在3种工况条件下采用交错型篦齿的涡轮效率高于原结构的涡轮效率0.5%左右。可见,交错型篦齿结构在不同工况下的封严性能均优于原篦齿结构。

表4 涡轮效率随叶顶间隙变化情况Tab.4 Effects of the tip clearance on the efficiency of the turbine

4 结 语

本文针对涡轮转子顶部密封结构提出了一种新的设计方案,即采用机匣内壁为梯形齿的交错型篦齿结构密封,将叶顶间隙设计值从2.8 mm增加至4.0 mm,减小了叶冠与机匣部件磨碰的可能性。通过对比原结构和交错型篦齿结构叶冠顶部间隙内的流场特性以及两种结构对涡轮气动性能的影响,表明交错型篦齿可以改变叶冠内流场结构,提高叶冠密封性能,从而改善涡轮气动性能;对比了两种结构在3种典型工况下效率随叶顶间隙的变化情况,结果表明交错型篦齿在不同工况条件下其涡轮效率比原结构提高了0.5%左右。

[1] 杜发青,吉洪湖,帅海山,等.齿形几何参数对直通篦齿封严泄漏特性影响的正交实验[J].航空动力学报,2013,28(4):825-831.

DU Faqing,JI Honghu,SHUAI Haishan,et al.Or⁃thogonal experiment of effect of fin geometrical parame⁃ters on leakage of straight-through labyrinth seals[J]. Journal of Aerospace Power,2013,28(4):825-831.

[2]ANKER J E,MAYER J F.Simulation of the interac⁃tion of labyrinth seal leakage flow and main flow in an axial turbine[C]//ASME Turbo Expo,2002:Power for Land,Sea,and Air.Amsterdam:ASME,2002.

[3]PETERS P,BREISIG V,GIBONI A,et al.The influ⁃ence of the clearance of shrouded rotor blades on the development of the flow field and losses in the subse⁃quent stator[C]//ASME Turbo Expo 2000:Power for Land,Sea and Air.Munich,Germany:ASME,2000.

[4] PORRECA L,BEHR T,SCHLIENGER J,et al.Fluid dynamics and performance of partially and fully shroud⁃ed axial turbines[J].Journal of Turbomachinery,2005,127(4):668-678.

[5] PORRECA L,KALFAS A I,ABHARI R S.Optimized shroud design for axial turbine aerodynamic perfor⁃mance[J].Journal of Turbomachinery,2008,130 (3):031016.

[6]HENDRICKS R C.Three-step labyrinth seal for highperformance turbomachines[R].NASA,1987.

[7] 高杰,郑群,李义进.动叶顶部蜂窝面迷宫密封对涡轮级气动性能的影响[J].航空动力学报,2012,27 (1):160-168.

GAO Jie,ZHENG Qun,LI Yijin.Effect of laby⁃rinth-honeycomb seal of shrouded rotor blades on the aerodynamic performance of the turbine stage[J].Jour⁃nal of Aerospace Power,2012,27(1):160-168.

[8]贾惟,刘火星.涡轮叶栅叶冠泄漏流动数值研究[J].推进技术,2013,34(3):316-325.

JIA Wei,LIU Huoxing.Numerical investigation on shroud leakage flow in turbine cascade[J].Journal of Propulsion Technology,2013,34(3):316-325.

[9]马石.叶顶间隙和叶冠构型对涡轮气动性能的影响研究[D].武汉:海军工程大学,2014.

[10]房友龙,刘永葆,余又红,等.热和离心力耦合作用下燃气涡轮叶顶间隙变化[J].海军工程大学学报,2011,23(3):22-25.

FANG Youlong,LIU Yongbao,YU Youhong,et al. Blade tip clearance of gas turbine under influence of centrifugal and heat[J].Journal of Naval University of Engineering,2011,23(3):22-25.

Effects of the trapezoid labyrinth on the casing on the aerodynamic performance of the shrouded turbine

XUE Meng1,MA Shi2,LIU Yongbao3,4,5

1 Armament Procurement Agency,Naval Armament Department of PLAN,Beijing 100071,China

2 Naval Military Representative Office in Bohai Shipyard,Huludao 125004,China

3 College of Power Engineering,Naval University of Engineering,Wuhan 430033,China

4 Institute of Thermal Science and Power Engineering,Naval University of Engineering,Wuhan 430033,China

5 Military Key Laboratory for Naval Ship Power Engineering,Naval University of Engineering,Wuhan 430033,China

A two-stage turbine with shroud is studied in this paper through a numerical simulation pro⁃gram,and the designed value of the tip clearance is improved based on the original labyrinth structure.The proposed design could reduce the conflict possibility of the labyrinth and the casing.Meanwhile,the stag⁃gered labyrinth formed by the trapezoid labyrinth on the casing and the original labyrinth on the blade shroud are applied as seals.The simulation results show that the flow structure on the top of shroud is changed,the sealing performance is accordingly improved,and the aerodynamic performance of the turbine is enhanced with the trapezoid labyrinth.Moreover,the staggered labyrinth improves the turbine efficiency by 0.5%when compared with that for the original labyrinth.

blade shroud;staggered labyrinth;aerodynamic performance;turbine efficiency

U664.13

A

10.3969/j.issn.1673-3185.2016.03.018

2015-07-29网络出版时间:2016-5-31 11:04

薛蒙,男,1967年生,高级工程师。研究方向:工程热物理

马石(通信作者),男,1989年生,助理工程师。研究方向:舰用燃气轮机设计、仿真与优化。

E-mail:15377027765@163.com