17-4PH不锈钢的析氢行为

2016-09-02张海兵闫永贵程文华袁亚民

张海兵,马 力,闫永贵,程文华,袁亚民

(1. 中国船舶重工集团公司第七二五研究所,海洋腐蚀与防护重点实验室,青岛 266101;2. 洛阳双瑞特种装备有限公司,洛阳 471039)

17-4PH不锈钢的析氢行为

张海兵1,马 力1,闫永贵1,程文华1,袁亚民2

(1. 中国船舶重工集团公司第七二五研究所,海洋腐蚀与防护重点实验室,青岛 266101;2. 洛阳双瑞特种装备有限公司,洛阳 471039)

采用电化学测试的方法评价了两种强度的17-4PH不锈钢在海水中的阴极极化行为;采用充氢试验研究了两种强度的17-4PH不锈钢在-1.1 V(SCE,下同)电位下阴极极化15 d后的含氢量;采用慢应变速率试验研究了两种强度17-4PH不锈钢在充氢后的氢脆系数。结果表明:两种强度的17-4PH不锈钢在海水中的析氢转变电位均在-0.90 V左右;低强度不锈钢的氢质量分数约为2.55×10-4%,而高强度不锈钢的氢质量分数则高达6.84×10-4%;试样充氢后,高强度不锈钢的脆性明显增加,而低强度不锈钢的脆性增加不明显,高强度不锈钢的氢脆系数远超过25%,此时材料已存在氢脆危险,而低强度不锈钢的氢脆系数约为18%左右,尚处于氢脆安全区。

17-4PH不锈钢;析氢;电化学测试;慢应变速率试验

17-4PH不锈钢(SUS630)是由铜、铌等构成的马氏体沉淀硬化不锈钢,其含碳量低,强度高,抗腐蚀性和可焊性均比一般的马氏体型不锈钢好,与18-8型不锈钢类似,热处理工艺简单,切削性好,具有很好的成形性能和良好的焊接性,可通过不同的热处理制度获得不同强度等级的合金材料,通常作为超高强度的材料在核工业、航空和航天工业中应用,目前已经被大量推广运用于具有一定耐蚀要求的高强度零部件,如阀门、轴类、汽轮机零件等。

在应用过程中,尤其是在含氢环境下,高强不锈钢结构由于具有较高的氢脆敏感性而容易发生氢致失效[1-6]。研究表明,材料强度越高,氢脆敏感性越强,发生氢脆断裂的可能性也越大[7-10],在不同的条件下,高强不锈钢的失效形式和失效机理也存在一定差异[11-15]。通常采用电化学方法、应力试验方法和模拟计算的方法对高强不锈钢的氢脆敏感性进行研究[16-20]。

为了确定17-4PH不锈钢在服役环境中的氢脆安全,本工作通过电化学测试和慢应变速率试验等方法研究了两种强度17-4PH不锈钢在阴极极化下的析氢行为及其氢脆敏感性变化规律。

1 试验

1.1试验材料

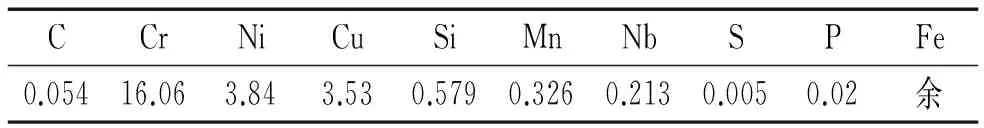

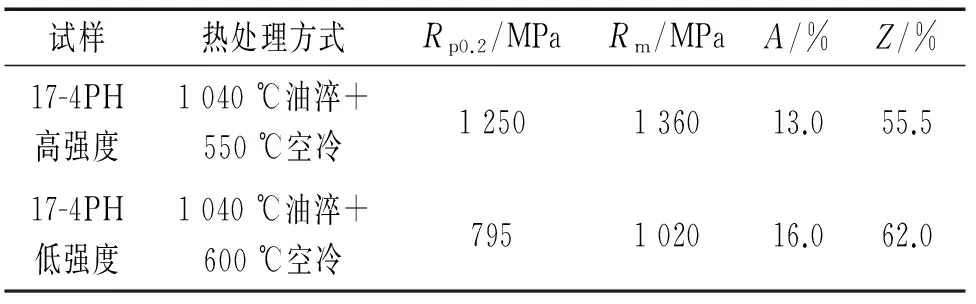

试验材料为17-4PH不锈钢(文中简称不锈钢),其化学成分如表1所示。试样采用非真空电渣重熔工艺冶炼,通过不同的热处理方式,获得不同强度的合金材料,两种强度17-4PH不锈钢的热处理方式及其对应的力学性能如表2所示。

表1 17-4PH不锈钢的化学成分(质量分数)

表2 两种17-4PH不锈钢的热处理方式及力学性能

1.2电化学测试

电化学测试试样的尺寸为φ20 mm×3 mm,试样非工作面采用环氧树脂涂封,工作面依次采用600,800,1 000号水砂纸打磨至表面光滑无痕,然后进行极化曲线测试。极化曲线的测量采用三电极体系,在M2273电化学测试系统上进行,试验介质为天然海水,工作电极为试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。电位扫描区间为50 mV(OCP)~-1.2 V(SCE,下同),扫描速率为0.333 3 mV/s。

1.3充氢试验

充氢试验的试样尺寸为φ5 mm×50 mm,试样表面依次采用600号~1 000号水砂纸打磨。在天然海水中,采用恒电位的方式对试样进行充氢,外加电位为-1.1 V,对电极为铅板,充氢时间为15 d。然后采用气相色谱法对试样中的氢含量进行测定。

1.4慢应变速率试验

慢应变速率试验的试样尺寸参照GB/T 15970-2000,采用棒状试样,工作段尺寸为φ5 mm×50 mm,表面粗糙度Ra为0.8。试验前,在-1.1 V电位下充氢15 d,然后进行慢应变速率拉伸。试验介质为质量分数3.5% NaCl溶液,初始应变速率为10-6/s。

2 结果与讨论

2.1电化学测试

由图1可以看到,两种强度17-4PH不锈钢的自腐蚀电位、自腐蚀电流密度和析氢转变电位都比较接近,自腐蚀电位均在-0.30 V左右,而析氢转变电位则在-0.90 V左右。在氧浓差扩散控制阶段,低强度不锈钢的极化电流密度要略大于高强度不锈钢的,而在析氢活化控制阶段,高强度17-4PH不锈钢的析氢电流密度更大。当阴极极化电位为-1.1 V时,两种材料均处于完全析氢活化控制阶段。为加快充氢的效果以及降低阴极氧还原的影响,选择-1.1 V作为两种材料的阴极充氢电位,此时高强度不锈钢的析氢电流密度约为1.03×10-4A/cm2,而低强度不锈钢的析氢电流密度要小一些,为7.37×10-5A/cm2,如果不考虑氧在阴极表面的反应(在-1.1 V极化电位下,阴极表面氧的浓差极限扩散电流密度约为10-5A/cm2,相对析氢电流密度要小得多),可以得出氢在高强度不锈钢表面的析出速率约为12.1 μg/h,而在低强度不锈钢表面的析出速率为8.6 μg/h,由此也说明高强度材料在强阴极极化下的析氢要更明显一些。

2.2氢含量

在-1.1 V电位下连续充氢15 d后,高强度不锈钢的氢含量(质量分数,下同)高达6.84×10-4%,而低强度不锈钢的氢含量尚不足高强度不锈钢的一半,仅为2.55×10-4%。由此可见,在同样条件下进行充氢后,高强度不锈钢中的氢含量要远高于低强度不锈钢中的。这主要是由于高强度不锈钢的回火温度较低,钢中残存有未完全分解的残余奥氏体,残余奥氏体较马氏体和铁素体对氢具有较高的溶解度,可以吸收更多的氢原子。同时高强度不锈钢中存在大量弥散分布的碳化物和位错造成的畸变,这些缺陷成为氢陷阱,对氢具有较强的捕获能力,从而导致高强度不锈钢中的氢含量更高。

2.3氢脆敏感性

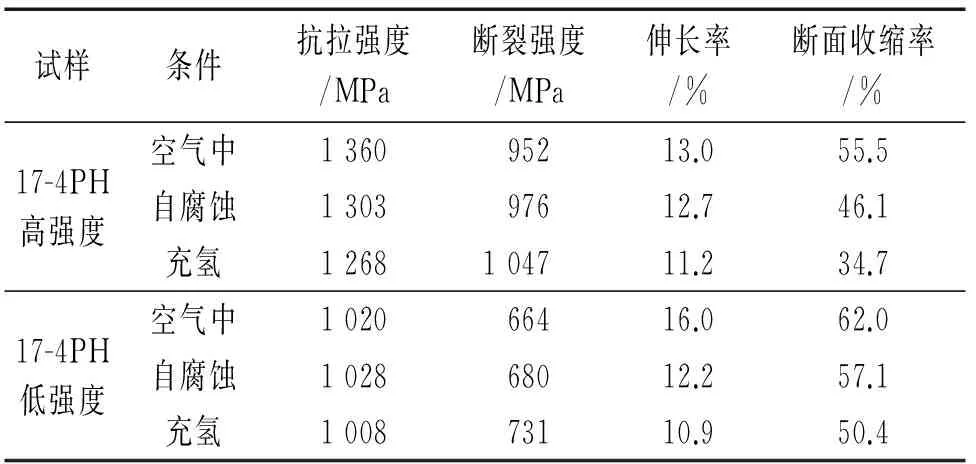

从表3可以发现,在惰性介质(空气)中,两种强度的17-4PH不锈钢均有较大的断后伸长率和断面收缩率,说明两种强度不锈钢在空气中均呈现韧性断裂的特征,不具有氢脆的危险。在自腐蚀条件下,两种强度不锈钢的抗拉强度和断裂强度均与在惰性介质中相差不大,而伸长率和断面收缩率相对于惰性介质则均有所降低,其中,高强度试样的伸长率降低很小,从13%降为12.7%,但断面收缩率降低幅度较大,从55.5%降至46.1%;而低强度试样的伸长率有较大幅度下降,从16%降为12.2%,但断面收缩率的下降幅度要比高强度试样小一些,在自腐蚀条件下仍有57.1%的断面收缩率。在-1.1 V下充氢15 d后,高强度17-4PH不锈钢试样的抗拉强度略有降低,断裂强度略有升高,而伸长率和断面收缩率则出现较大幅度下降,分部降至11.2%和34.7%,表明试样充氢后,高强度不锈钢的韧性降低,脆性增加。低强度17-4PH不锈钢充氢后,其抗拉强度、断裂强度、伸长率和断面收缩率的变化趋势与高强度不锈钢类似:抗拉强度、伸长率和断面收缩率降低,而断裂强度略有升高。但低强度不锈钢的断面收缩率下降幅度要低很多,充氢后,其断面收缩率仍达50.4%,说明低强度不锈钢在-1.1 V充氢15 d后,其氢脆敏感性虽然有所增加,但增幅不明显。

表3 慢应变速率试验结果

工程上通常采用氢脆系数FH来评价材料在不同条件下的氢脆敏感性,氢脆系数可以采用式(1)进行计算。

(1)

式中:ψ0为材料在惰性介质中(空气)的断面收缩率;ψ为试样在腐蚀介质中的断面收缩率。

FH>35%时,材料处于断裂区,即材料在这种试验条件下肯定会发生环境氢脆破坏;25%≤FH≤35%时,材料处于危险区,即材料在这种环境下会有发生氢脆破坏的潜在危险;FH≤25%时,材料处于安全区,即材料在这种腐蚀环境下不会由于氢脆导致材料破坏[21]。

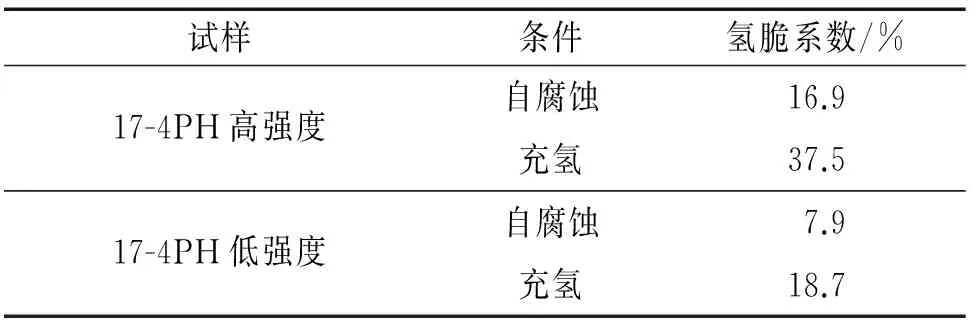

两种强度17-4PH不锈钢氢脆系数的计算结果如表4所示。可以得到,在自腐蚀条件下,两种强度17-4PH不锈钢的氢脆系数均小于25%,其中低强度不锈钢的氢脆系数甚至小于10%,说明在自腐蚀条件下,两种强度的不锈钢均不存在氢脆危险;试样充氢后,高强度试样的氢脆系数大幅上升,达到37.5%,进入了氢脆破坏的危险区,说明充氢对该材料的氢脆安全具有明显的负面影响。而低强度不锈钢的氢脆系数虽有所升高,为18.7%,但仍小于25%,试样还处于氢脆安全区,说明在-1.1 V电位下充氢15 d不会对该材料构成氢脆的危险。

表4 两种强度17-4PH不锈钢氢脆系数

氢原子经过扩散进入金属后,通常聚集在位错附近。金属材料受外力作用时,氢原子在晶格内扩散或跟随位错向应力集中区域运动。由于氢和金属原子之间的交互作用使金属原子间的结合力变弱,导致在高氢区萌生出微裂纹或氢鼓泡,在拉应力下微裂纹不断扩展,最终导致金属脆断[22]。对于高强度17-4PH不锈钢而言,其晶体结构含有更多的缺陷和晶格畸变,在阴极极化下,扩散进入金属内部的氢含量也远大于进入低强度不锈钢中的,因此,在拉应力作用下,高强度不锈钢中形成的氢致微裂纹也更多,从而具有更高的氢脆敏感性,更易发生氢脆危险。

3 结论

(1) 两种强度17-4PH不锈钢在海水中的自腐蚀电位和析氢转变电位均相差不大,但高强度不锈钢的析氢电流密度要大于低强度不锈钢的。

(2) 充氢试验表明,在同样条件下充氢后,高强度不锈钢中的可扩散氢含量大于低强度不锈钢中的。

(3) 在-1.1 V电位下充氢15 d后,高强度不锈钢的氢脆敏感性出现大幅上升,其氢脆系数高达37.5%,材料具有氢脆断裂危险;而低强度不锈钢的氢脆系数仍低于25%,尚处于氢脆安全区。

[1]TSAY L W, YANG T Y, YOUNG M C. Embrittlement of laser surfaceannealed 17-4PH stainless steel[J]. Materials Science and Engineering A, 2001, 311(1/2): 64-73.

[2]CHIANG W C, PU C C, YU B L, et al. Hydrogen susceptibility of 17-4PH stainless steel[J]. Materials Letters, 2003, 57(16/17): 2485-2488.

[3]任学冲,金莹,王莎莎,等. 贝氏体车轮钢的氢脆敏感性[J]. 腐蚀与防护, 2011, 32(11): 863-867.

[4]ADAMS T M, MICKALONIS J. Hydrogen permeability of multiphase V-Ti-Ni metallic membranes[J]. Materials Letters, 2007, 61(3): 817-820.

[5]TAKANO T, OSHIKAWA K, MATSUDA T, et al. Hydrogen permeation of eutectic Nb-Zr-Ni alloys membranes containing primary phases[J]. Journal of Alloys and Compound, 2004, 45(12): 458-461.

[6]HIROKI I. Hydrogen embrittlement of high strength martensitic stainless steels[J]. Sanyo Technical Report, 2002, 9(1): 50-58.

[7]崔教林, HARDIE D. 三种钢的氢脆敏感性探讨[J]. 腐蚀与防护, 1996, 17(3):114-117.

[8]CAPELLE J, GILGERT J, DMYTRAKH I, et al. Sensitivity of pipelines with steel API X52 to hydrogen embrittlement[J]. International Journal of Hydrogen Energy, 2008, 33(24): 7630-7641.

[9]FUKUYAMA S, IMADE M, YOKOGAWA K. Hydrogen embrittlement of metals for high-pressure hydrogen storage[C]// Proceedings of the 8th Asian Hydrogen Energy Conference. Beijing: [s.n.], 2005.

[10]VÖKL J, WIPF H. Diffusion of hydrogen in metals[J]. Hyperfine Interactions, 1981, 8(4/6): 631-637.

[11]李会录,余竹焕,李颖,等. 高强钢氢脆敏感性和氢致附加应力的相关性[J]. 腐蚀与防护, 2009, 30(10): 678-683.

[12]唐晓. 热浸镀钢材在海水中的氢渗透行为及其对材料力学性能的影响[D]. 青岛: 中国科学院海洋研究所, 2006.

[13]张林. 海水中极化电位对X70钢氢脆敏感性的影响[J]. 材料科学与工艺, 2011, 5(19): 96-101.

[14]程远, 俞宏英, 王莹, 等. 外加电位对X80钢在南雄土壤模拟溶液中应力腐蚀行为的影响[J]. 腐蚀与防护,2013, 34(1): 13-17.

[15]UYAMA H, MINE Y, MURAKAMI Y. Effects of test frequency on fatigue behaviour in tempered martensitic steel with hydrogen charge[J]. Journal of the Society of Materials Science, 2006, 55(8): 726-731.

[16]郑传波,益帼,高延敏. 高强铝合金应力腐蚀及氢渗透行为研究进展[J]. 腐蚀与防护, 2013, 34(7): 600-604.

[17]OLDEN V, ALVARO A, AKSELSEN O M. Hydrgen diffusion and hydrogen influenced critical stress intensity in an API X70 pipeline steel welded joint-experiments and FE simulations[J]. International Journal of Hydrogen Energy, 2012, 37(15): 11474-11486.

[18]OLDEN V, THAULOW C, JOHNSEN R. Modelling of hydrogen diffusion and hydrogen induced cracking in supermartensitic and duplex stainless steels[J]. Materials and Design, 2008, 29(10): 1934-1948.

[19]杨兆艳, 闫永贵, 马力, 等. 阴极极化对907钢氢脆敏感性的影响[J]. 腐蚀与防护, 2009, 32(10): 701-703.

[20]DEVNATHAN M, STACHURSKI Z. A technique for the evaluation of hydrogen embrittlement characteristics of electroplating baths[J]. Journal of the Electrochemical Society, 1963, 110(8): 886-890.

[21]谭文志, 杜元龙, 傅超, 等. 阴极保护导致ZC-120钢在海水中环境氢脆[J]. 材料保护, 1988, 21(3): 10-13.

[22]褚武杨, 乔利杰, 陈奇志, 等. 断裂与环境断裂[M]. 北京:科学出版社, 2000.

Hydrogen Evolution of 17-4PH Stainless Steels

ZHANG Hai-bing1, MA Li1, YAN Yong-gui1, CHENG Wen-hua1, YUAN Ya-min2

(1. Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Material Research Institute, Qingdao 266101, China;2. Luoyang Sunrui Special Equipment Co., Ltd., Luoyang 471039, China)

The hydrogen evolution transforming potential and current density of hydrogen evolution at -1.10 V (vs. SCE, the same below) polarization potential of 17-4PH stainless steels with two distinguishing strength were studied using electrochemical test method. Hydrogen charging test was used to study the hydrogen contents of the alloys after 15 days of hydrogen charging at -1.1 V polarization potential. The slow strain rate tests were used to evaluate the hydrogen embrittlement susceptibility of 17-4PH alloys with or without hydrogen charging. The results show that the hydrogen evolution transformed potentials of both 17-4PH stainless steels in seawater were about -0.90 V. The low strength 17-4PH strainless steel had a hydrogen content of only 2.55×10-4mass%, while the high strength stainless steel had a hydrogen content as high as 6.84×10-4mass%. The strainless steel with high strength showed a significant increase in brittleness after hydrogen charging, while the change in low-strength stainless steel was much smaller. The high strength stainless steel had a hydrogen embrittlement coefficient more than 25%, which means the steel is among the risky range of hydrogen embrittlement; while the low strength stainless steel had a hydrogen embrittlement coefficient about 18%, which means the steel is in riskless range of hydrogen embrittlement.

17-4PH stainless steel; hydrogen evolution; electrochemical test; slow strain rate test (SSRT)

10.11973/fsyfh-201604010

2015-04-01

张海兵(1983-),工程师,硕士,从事金属材料腐蚀与防护研究,15020083336,zhanghb@sunrui.net

TG172

A

1005-748X(2016)04-0317-04