碳热还原-磁选-酸浸法去除粉煤灰中的杂质

2016-09-01王明华李景钰刘泽昆刘宏阳

王明华,李景钰,刘泽昆,刘宏阳

(东北大学冶金学院,沈阳110819 )

碳热还原-磁选-酸浸法去除粉煤灰中的杂质

王明华,李景钰,刘泽昆,刘宏阳

(东北大学冶金学院,沈阳110819 )

粉煤灰中除含有分子筛所需要的硅铝相之外,还含有大量的莫来石、石英相、磁铁矿、赤铁矿、石膏等杂质,不但影响分子筛的色泽,更对分子筛的合成、吸附、催化等性能有严重影响.在合成分子筛之前需要对粉煤灰进行除杂处理.本文首先以碳热还原的方法降低粉煤灰中铁的价态,该过程同时将硫酸钙还原为氧化钙,然后用磁选的方法去除部分磁性铁,最后用盐酸酸洗将剩余铁以及氧化钙溶于酸中,过滤除去.实验结果表明,最佳还原条件为:48 μm粉煤灰、碳-氧摩尔比2.0,氩气气氛,在1 000 ℃下反应1 h;经过碳热还原和盐酸酸洗后,粉煤灰中SiO2和Al2O3的质量比达到5.65,TFe含量质量分数达到0.49%,CaO含量质量分数达到2.08%.基本达到下一步合成的要求.

粉煤灰;分子筛;除铁;除钙;碳热还原-磁选-酸浸

近几十年来,人们对煤炭利用的增多导致粉煤灰产量大幅度增加,带来的各种危害也受到了人们的关注,因此粉煤灰的综合利用也成为了一个热门课题.由于粉煤灰的主要化学组成是SiO2和Al2O3,与分子筛主要组成相似,可以用来制备分子筛,降低分子筛的原料成本[1-5].

粉煤灰中除含有分子筛所需要的硅铝相之外,还含有大量的莫来石、石英相、磁铁矿、赤铁矿、石膏、金红石等杂质[6,7],不但影响分子筛的色泽,更对分子筛的合成、吸附、催化等性能有严重影响.因此,在合成分子筛之前需要对粉煤灰进行除杂处理.高纯分子筛的性能更加优异,只有对粉煤灰中的杂质去除之后才能用作制备分子筛的原料.

粉煤灰中的杂质主要有氧化铁、磁铁矿以及烟气脱硫后的硫酸钙等.粉煤灰中硅铝含量高,导致其粒度极细,可浮性差,磁性弱,加之铁矿物表面又常常被玻璃相包裹,所以磁选只能除去部分含铁矿物.由于三价铁很难与酸反应,酸浸过程也不能除去粉煤灰中的全部铁,致使目前粉煤灰除铁成为一个困难的课题.考虑到高价铁可以通过还原的方法得到单质铁或者低价铁,在提高矿物磁性的同时也可以提高酸浸出率,并且高温条件有利于玻璃相的破坏,本文首先以碳热还原的方法降低粉煤灰中铁的价态,该过程同时将硫酸钙还原为氧化钙,然后用磁选的方法去除部分磁性铁,最后用盐酸酸洗将剩余铁以及氧化钙溶于酸中,过滤除去.

1 实验部分

1.1实验原料及实验仪器

实验试剂及所需药品见表1.

表1 实验试剂和药品

实验用仪器见表2.

表2 实验仪器

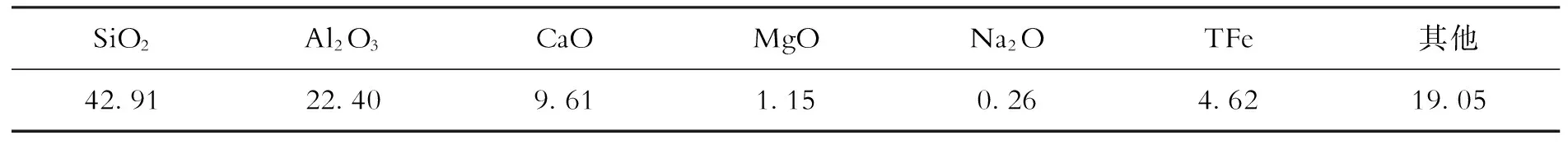

1.2粉煤灰的化学组成

本实验所采用的粉煤灰来自山东某电厂,其主要化学组成见表3.

表3 粉煤灰的化学组成(质量分数)

1.3实验步骤

首先将粉煤灰用标准筛机筛分出不同粒径的粉煤灰,通过XRF分析确定粉煤灰中TFe的含量.计算不同C加入量,两者通过研磨混合均匀,再加入适当的黏结剂用特制的模具在 9.81 MPa 的压强下压制成块,于105 ℃下干燥24 h.将干燥好的物料放入管式炉中密封好,通入10~15 min氩气后调节控温程序,在一定温度下进行反应,待控温结束,管式炉温度降至200 ℃以下,关闭氩气通气阀,取出物料.称取一定量还原后的粉煤灰用研钵充分研磨,并用振动筛筛选出不同的粒度.筛选后的粉煤灰与水混合均匀进行磁选除铁,过滤烘干后再用盐酸酸洗除杂.酸洗除杂过程中粉煤灰与不同浓度的盐酸保持 1∶3 的固液体积比,在90 ℃水浴锅中保温 4 h,先用稀酸洗至滤液无色,再用蒸馏水洗至中性,滤饼烘干磨细,备用.

2 结果与讨论

2.1粉煤灰形貌与相分析

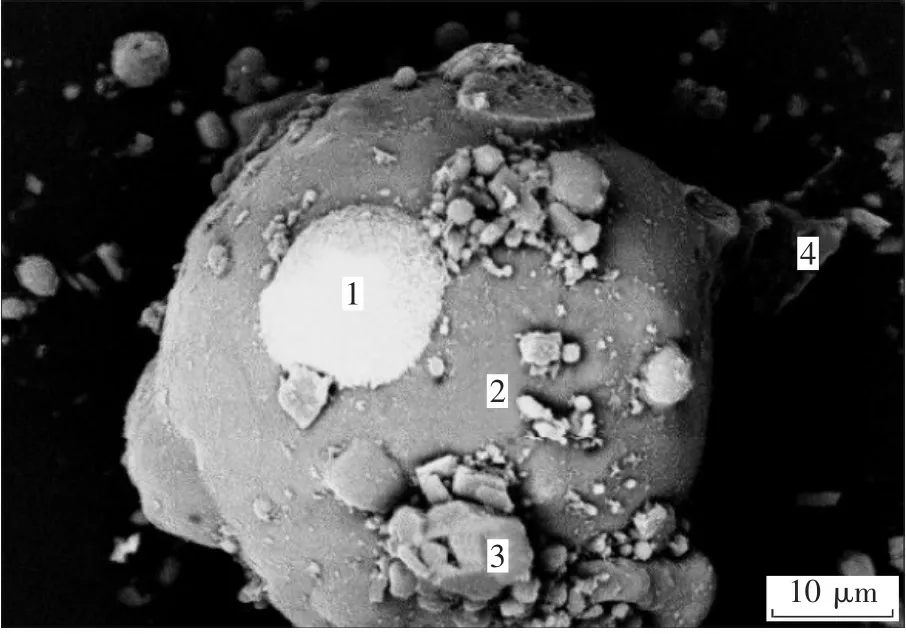

实验所用粉煤灰的SEM(扫描电镜)照片见图1和图2,EDS见图3,XRD(射线衍射)见图4.

图1 粉煤灰原料的SEM图(放大500倍)

图2 粉煤灰SEM图(放大1200倍)

由图1可知,粉煤灰的形貌不规则,以球形微珠为主,还有部分疏松的颗粒和晶体颗粒.对粉煤灰形貌高倍放大后见图2,球形颗粒表面凹凸不平,存在明显不同的矿物颗粒,并黏附有粒径更小的粉煤灰.由图3可知,区域1的能谱分析结果表明,椭球形矿物的主要化学成分是Fe、Al、Si和O,各元素的摩尔分数分别是31.80%、4.00%、7.82%和55.86%.由此可以推断,区域1主要是存在于玻璃相中的氧化铁,可能还有少量莫来石.区域2的能谱分析结果表明,球形矿物的主要化学成分是Al、Si和O,各元素的摩尔分数分别是13.06%、 16.03%和55.97%.由此可以推断, 区域2主要成分是存在于玻璃相中的莫来石,可能还有石英.区域3的能谱分析结果表明,多面体矿物的主要化学成分是Al、Si、Ca和O,各元素的摩尔分数分别是8.98%、23.63%、2.55%和62.18%.由此可以推断,区域3主要成分是石英,可能存在部分莫来石.区域4的能谱分析结果表明,多面体矿物的主要化学成分是Fe、Si、Al和O,各元素的摩尔分数分别是25.18%、2.89%、2.51%和66.46%.由此可以判断,区域4主要成分是氧化铁,还可能有部分莫来石等矿物.

已上分析表明,莫来石相、赤铁矿相、磁铁矿相、石英相和玻璃相在高温下互相掺杂,没有纯净的单相存在,这给各相的分离和杂质去除带来困难.

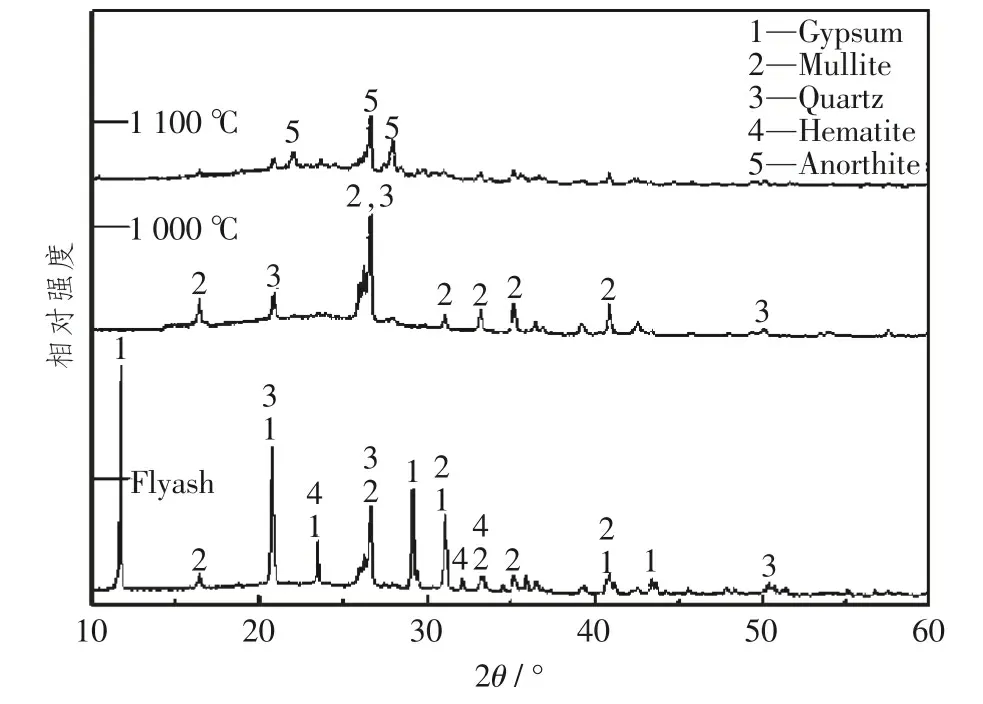

图4 粉煤灰XRD图

由图4可得,粉煤灰的晶相组成主要包括石膏、莫来石、石英,还有部分赤铁矿等.同时,在5~30°之间有馒头峰出现,说明粉煤灰中含有玻璃相,这与SEM检测结果一致.综合以上可知,粉煤灰晶体相和玻璃相的组成都是以莫来石、石英为主,还有部分石膏、赤铁矿及其他矿物.

由以上分析可知硅铝氧化物主要以莫来石和石英的形式存在于粉煤灰中,并且同时存在于晶相和玻璃相中.这就要求在合成分子筛之前,要通过一定手段将硅铝氧化物转化成游离状态.而其中的Ca、Fe等杂质也分别存在于晶相和玻璃相中,在粉煤灰预处理过程中也要尽可能地除去.

2.2加碳量对Fe含量的影响

在碳热还原过程中,碳有两个作用,一是作为还原剂结合物料中的氧,二是作为燃料提供还原反应需要的热量.所以,提高C的用量有利于反应的进行.为了保证一定的还原速率,常常会加入过量的C,一般为理论值的100%~200%.由于粉煤灰中铁含量较少,为了避免接触不到还原剂,所以碳-氧摩尔比在经验值基础上又有所增加.图5为48 μm粉煤灰在900 ℃下还原1 h时配碳量对还原-酸浸效果的影响.

图5 碳-氧摩尔比的影响

由图5可知,碳-氧摩尔比在0.5~2.0之间时,随着配碳量的增加TFe含量呈降低趋势,且变化明显,说明其反应速率呈增大趋势;m(SiO2)/m(Al2O3)比值变化不明显,CaO含量缓慢增加;配碳量大于2.0时,随着配碳量的增加TFe含量略有降低但变化不大,m(SiO2)/m(Al2O3)比值及CaO的含量变化不明显.

由于配碳量增加后,在相同条件下CO的浓度增大,可以促进氧化铁的还原,同时可以还原2FeO·SiO2、FeO·Al2O3等,抑制副反应的发生.但是,也不能一味的增加配碳量,由上图的变化趋势可以知道,较高的配碳量虽有利于还原反应,也可以抑制副反应,但其作用程度并不十分显著,考虑到对资源的利用和后期分子筛白度的影响,也不宜引入过多的碳.所以,本实验选用的碳-氧摩尔比是2.0.

2.3还原温度对Fe含量的影响

升高温度可以加快还原反应的进行,但提高温度对设备提出更高的要求.所以,接下来就温度对还原-酸浸效果的影响进行了实验.

根据热力学计算,还原温度分别选为800、900、 1 000 和 1 100 ℃,粉煤灰粒度为 48 μm、碳-氧摩尔比为2.0、还原为1 h时,考查温度对还原-酸浸后粉煤灰成分含量的影响.

图6 还原温度的影响

由图6可知,随着反应温度的升高,TFe含量先降后升,并在 1 000 ℃时达到最小值,而m(SiO2)/m(Al2O3)值逐渐上升是由于在提高除铁效率的同时Al2O3的溶出量也在上升,造成铝质量的损失,而CaO含量先降低后上升是由于铁质量的减少造成总质量的减少引起的.为了得到更准确的还原温度又增加了950 ℃和 1 050 ℃ 两个还原温度,实验结果仍是 1 000 ℃ 时的数据较理想.所以由实验结果可知,碳热还原最佳温度是 1 000 ℃.

图7 不同还原温度的XRD表征

由XRD图图7可以看出,经过 1 000 ℃ 还原焙烧后,粉煤灰中石膏的峰几乎消失,说明高温下碳与CaSO4反应生成氧化钙、CO2、SO2,之后CaO被酸浸除去;赤铁矿的峰也几乎消失,说明通过碳还原后,赤铁矿被还原为单质铁和氧化亚铁,赤铁矿含量降低;但是还原温度升高至1100 ℃时,出现了钙长石CaO·Al2O3·2SiO2的峰.在更高温度下,FeO会与SiO2和Al2O3反应,生成难溶于酸的铁橄榄石(2FeO·SiO2)、FeO·Al2O3、FeO·SiO2等.因此,碳热还原温度应控制在 1 000 ℃ 以内.

2.4还原时间对Fe含量的影响

在实际生产中,除了还原效率、还原温度外,还原时间也是要考虑的一个重要因素.在一定的时间内实现生产率的最优化,才能产生最高的经济效益,同时也可以避免能源的浪费.

为此,研究了还原时间对反应的影响.其中粉煤灰粒径为48 μm、碳-氧摩尔比为2.0、还原温度为 1 000 ℃,还原时间在0.5 h到4 h之间选取.图8为还原时间对还原-酸浸的影响.

图8 还原时间的影响

由图8可知,还原反应在开始阶段,随着还原时间的延长,粉煤灰中的TFe含量逐渐降低,并在1 h 左右达到最小;之后随着时间的延长,铁的浸出量有下降的趋势;w(CaO)和m(SiO2)/m(Al2O3)随时间的延长几乎呈上升趋势.

这是由于在反应初期,还原剂含量较高,与粉煤灰接触良好,所以反应速率较大,还原进行得激烈.当反应开始一定时间后,还原剂被消耗的同时氧化铁也在被还原,这时两者之间的接触性将变差;同时碳被消耗后,其气化速率也会降低,即CO浓度降低,导致其他反应的速率也变慢.因此,还原时间延长对还原率提高没有太大帮助,反而会造成能源的浪费,也会影响生产效率.

粉煤灰除杂后的化学组成见表4.

表4 粉煤灰除杂后的化学组成(质量分数)

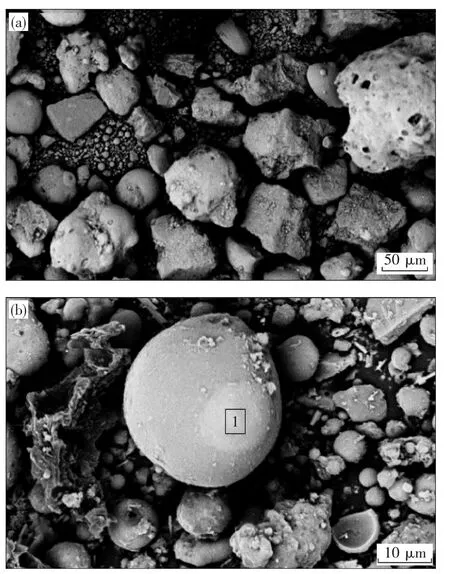

2.5粉煤灰预处理的SEM表征

以下分别对粉煤灰原灰、酸浸后的灰,以及还原后的灰进行了SEM表征,研究不同除杂过程对粉煤灰形貌及成分的影响.以下为灰酸浸(图9、10)、还原灰(图11).

图9 粉煤灰酸浸后SEM图

图10 粉煤灰酸浸后EDS图

图9为粉煤灰酸浸后的SEM图,对比图1可以发现,粉煤灰在只做酸浸处理后,灰中还是以球形颗粒为主,但球形颗粒表面没有原灰的光滑,并且有被侵蚀后的小孔出现.这说明原灰在经过盐酸处理后,有部分杂质被去除,但玻璃相并没有被完全破坏,即除杂还不够彻底.在图9a中还可以观察到晶体相表面较完好,没有明显被腐蚀的迹象,说明只通过酸浸处理并不能将晶体中的杂质除去.

图10是在高倍率下对图9(b)中球形颗粒白色区域的一个点扫图,由其能谱分析可知,其主要化学成分是O、Al、Si和Fe,各元素的摩尔分数分别是59.67%、11.25%、23.14%和4.66%.由此可以推断,该区域主要为Al2O3和SiO2,并有少量的含铁物质,也说明只酸浸处理并不能破坏玻璃相,也不能将其表面的杂质完全去除,而Fe元素也不只存在于氧化铁中.

图11 粉煤灰还原后SEM图(放大1000倍)

综上原因,考虑在酸浸之前可以先对铁进行还原处理,使铁能够以单质或低价态铁的形式存在,这样在进行酸浸处理时就可以使更多的铁溶出.图11是粉煤灰还原后的SEM图.对比图9和图11可以明显观察到,粉煤灰经过还原焙烧后形貌发生了很大变化.首先,以前的球状颗粒几乎消失,取而代之的是形状不规则的颗粒;其次,还原后颗粒表面出现很多小孔,而且表面变得凹凸不平.由图12可知,图11中区域1的能谱分析结果表明,该区域主要化学成分是O、S、Fe、Al和Si,各元素的摩尔分数分别是33.32%、31.77%、24.11%、5.07%和4.59%.由此可以推断该区域主要是FeS、FeO,可能还有部分FeSO4、Al2O3和SiO2,其中的FeS是铁的硫酸盐矿物被还原的产物,这与之后酸浸时有臭鸡蛋气味的结果一致,说明还原处理可以增大铁的浸出量.区域2的能谱分析结果表明,该区域的化学成分是O、Si、Al、K、Fe和Ca,其中O、Si和Al的摩尔分数分别是60.91%、20.86%和14.35%.由此可以推断该区域主要是莫来石和石英等,而颗粒上的小孔可能是高温及还原气氛下结合水或生成气体逸出留下的.

图12 粉煤灰还原后EDS图

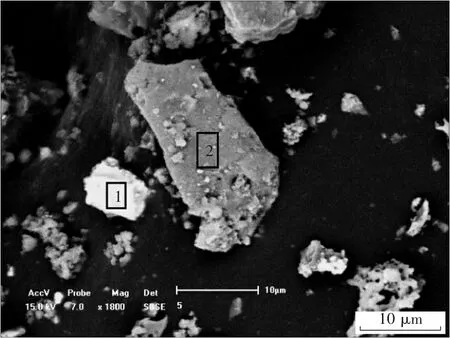

图13 粉煤灰还原后SEM图(放大1800倍)

图14 粉煤灰还原后EDS图

图13为粉煤灰还原后放大 1 800 倍的SEM图.图14为图13中的点扫图.区域1的能谱分析结果表明,该晶体区域主要化学成分是Fe、S、O、Al和Si,各元素的摩尔分数分别是70.85%、12.25%、9.92%、2.83%和3.52%.由此可以推断该晶体区域主要是Fe、FeS等.区域2的能谱分析结果表明,该晶体区域主要化学成分是O、Al、Si和Ca,各元素的摩尔分数分别是59.89%、11.84%、24.88%和3.39%.由此可以推断该晶体区域主要是莫来石相和石英相等.

综上分析可知,还原过程以间接还原(CO)为主,同时在高温条件下也对玻璃相和晶体相有破坏作用,这都有利于之后的碱熔及硅源、铝源的溶出,说明还原过程是有益于整个实验进行的.

3 结 论

本文研究了碳热还原条件对粉煤灰杂质去除率的影响,实验结果表明,最佳还原条件为:48μm粉煤灰、碳-氧摩尔比2.0,氩气气氛,在 1 000 ℃ 下反应1 h;经过碳热还原和盐酸酸洗后,粉煤灰中m(SiO2)/m(Al2O3)比达到5.65,TFe含量(质量分数)达到0.49%,CaO含量(质量分数)达到2.08%.基本达到下一步合成的要求.

[1]Xiao Yongwang,Ki Bong Park.Analysis of compressive strength development of concrete containing high volume fly ash[J].Construction and Building Materials,2015,98: 810-819.

[2]Xiaotong jin,Na Ji,Chunfeng Song,etal.Synthesis of CHA zeolite using low cost coal fly ash[J].Procedia Engineering,2015,121: 961-966.

[3]Syed Salman Bukhari,Jamshid Behin,Hossein Kazemian,etal.Conversion of coal fly ash to zeolite utilizing microwave and ultrasound energies: A review[J].Fuel,2015,140:250-266.

[4]Holler H,Wrisching U.Zeolite formation from fly ash[J].Fortschritte De Mineralogi,1985,63(1):21-27.

[5]陈双莉,白光辉,田占宾.粉煤灰制备4A分子筛的利用现状[J].山西能源与节能,2008,1(48):41-42.

(Chen Shuangli,Bai Guanghui,Tian Zhanbin.Preparation of zeolite 4A from fly ash and utilization [J].Shanxi Energy and Energy Saving,2008,1(48):41-42.)

[6]竹蕾,卢升高,何黎平.火电厂粉煤灰的矿物学、形态与物理性质[J].科技通报,2004,20(4):359-362.

(Zhu Lei,Lu Shenggao,He Liping.Mineralogy,morphology and physical properties of fly ash in thermal power plant [J].Science and Technology Bulletin,2004,20(4):359-362.)

[7]边炳鑫,李哲.粉煤灰分选与利用技术[M].徐州:中国矿业大学出版社,2005:13.

(Bian Bingxin,Li Zhe.The separation and utilization of fly ash [M].Xuzhou: China University of Mining and Technology press,2005:13.)

[8]王明华, 孔垂宇, 杨阿敏, 等.由粉煤灰提钙铁后的尾渣制备13X型沸石分子筛的研究[J].材料与冶金学报, 2015, 14(1): 58-61.

(Wang Minghua,Kong Chuiyu,Yang Amin,etal.Preparation of 13X type zeolite molecular sieve with fly ash residue removed calcium and iron[J].Journal of Materials and Metallurgy,2015, 14(1): 58-61.)

Removal of impurities in fly ash by carbon thermal reduction magnetic separation and acid leaching

Wang Minghua,Li Jingyu,Liu Zekun,Liu Hongyang

(School of Metallurgy,Northeastern University,Shenyang 110819)

Composition of fly ash is very complex.It contains large amounts of impurities such as mullite,quartz,magnetite,hematite,gypsum,etc.These impurities not only affect the color of molecular sieve,but also have bad impact on synthesis,adsorption,catalysis properties etc.The impurities have to be removed before synthesis of zeolite.In this paper,the ferric iron in the fly ash was reduced by carbon thermal reduction.Meanwhile,the calcium sulfate was reduced to calcium oxide.And then,a part of magnetic Fe was removed by magnetic separation method.Finally the residual and calcium oxides were acidified with hydrochloric acid into dissolved FeCl2and CaCl2,and then were filtrated.The experimental results showed that the optimum reduction conditions are size of fly ash is 48 μm,carbon-oxygen mass ratio is 2,argon atmosphere,reaction temperature is 1 000 ℃,time is 1 h,Si/Al(mass of SiO2to Al2O3)ratio is 5.65,the content of TFe drops to be 0.49%,the content of CaO is 2.08%.The purified species can be taken as a material for the molecular sieve.

fly ash; zeolite; iron removal; calcium removal; carbon thermal reduction,magnetic separation,acid leaching

10.14186/j.cnki.1671-6620.2016.02.015

O 64

A

1671-6620(2016)02-0152-07