劣化淬火油的絮凝实验研究

2016-09-01刘明源张伟利肖佳琪

刘明源,张伟利,徐 静,肖佳琪

(泰州职业技术学院,江苏 泰州 225300)

劣化淬火油的絮凝实验研究

刘明源,张伟利,徐静,肖佳琪

(泰州职业技术学院,江苏泰州225300)

淬火油在长期使用后因高温氧化和热分解等原因而劣化,在经大量实验筛选出适用于本研究用油样的絮凝剂的基础上,对劣化淬火油进行二次絮凝处理。通过单因素实验得出两次絮凝的最佳工况条件分别为:一次絮凝:碳酸钠水溶液浓度25%、加量3%(体积分数),反应温度80 ℃,反应时间10 min;二次絮凝:二乙烯三胺加量1.5%(体积分数),反应温度80 ℃,反应时间6 min。

劣化淬火油;再生;二次絮凝

金属热处理行业常用的冷却介质有油和水两种,由于淬火油具有低温区的冷却速度慢,能提高工件硬度和淬硬层深度等优点,因此是目前使用最多的淬火介质, 约占淬火介质总量的80%[1]。淬火油长期与高温金属接触,易引起氧化和热分解,导致油品老化、变质。此外,在淬火过程中,还会有金属工件带入氧化物、炭黑等污染物,再加上淬火油中因氧化而变质的添加剂,最终导致淬火油产生颜色变深、黏度变大、闪点下降、酸值提高等变化[2],即油品劣化。劣化后的淬火油冷却特性变差,而直接排放对环境危害较大,应通过再生处理延长其使用寿命。

目前劣化淬火油的再生方法主要有:酸洗、絮凝、吸附、沉降、过滤等,相对于酸洗的腐蚀设备、酸渣多等缺点,絮凝法则二次污染小,反应温和。而目前市场上的絮凝剂多为水处理用,与非极性的油往往产生不相溶、生成絮体困难等问题,需要寻找适用于油的絮凝剂。笔者通过大量实验筛选出适用于样品劣化淬火油的絮凝剂,进行两次絮凝脱色处理,并得出最佳的絮凝工况条件,后期再辅以吸附处理,以达到辅助劣化油再生的目的。

1 实 验

本文将通过单因素实验分别对两次絮凝的最佳工况条件进行研究讨论。

1.1两次絮凝药剂及工艺流程

通过大量实验,筛选出两种对本油样絮凝效果较好的药剂,即碳酸钠水溶液和二乙烯三胺絮凝剂,两次絮凝的工艺流程如下:

一次絮凝(碳酸钠水溶液)→沉降分离→二次絮凝(二乙烯三胺)→沉降分离

1.2实验方法

将装有100 mL油样的烧杯置于一定温度的恒温水浴锅中,加入一定量的一次絮凝剂,加热搅拌一段时间,并恒温沉降8 h,取上清液再进行同样的二次絮凝。絮凝结果取沉淀后的上清液,以石油醚稀释一定倍数,在721型分光光度计中,560 nm条件下,石油醚作参比,测其吸光度,通过油品吸光度的变化情况反应絮凝沉淀的处理效果[3-4]。

2 结果与讨论

2.1一次絮凝

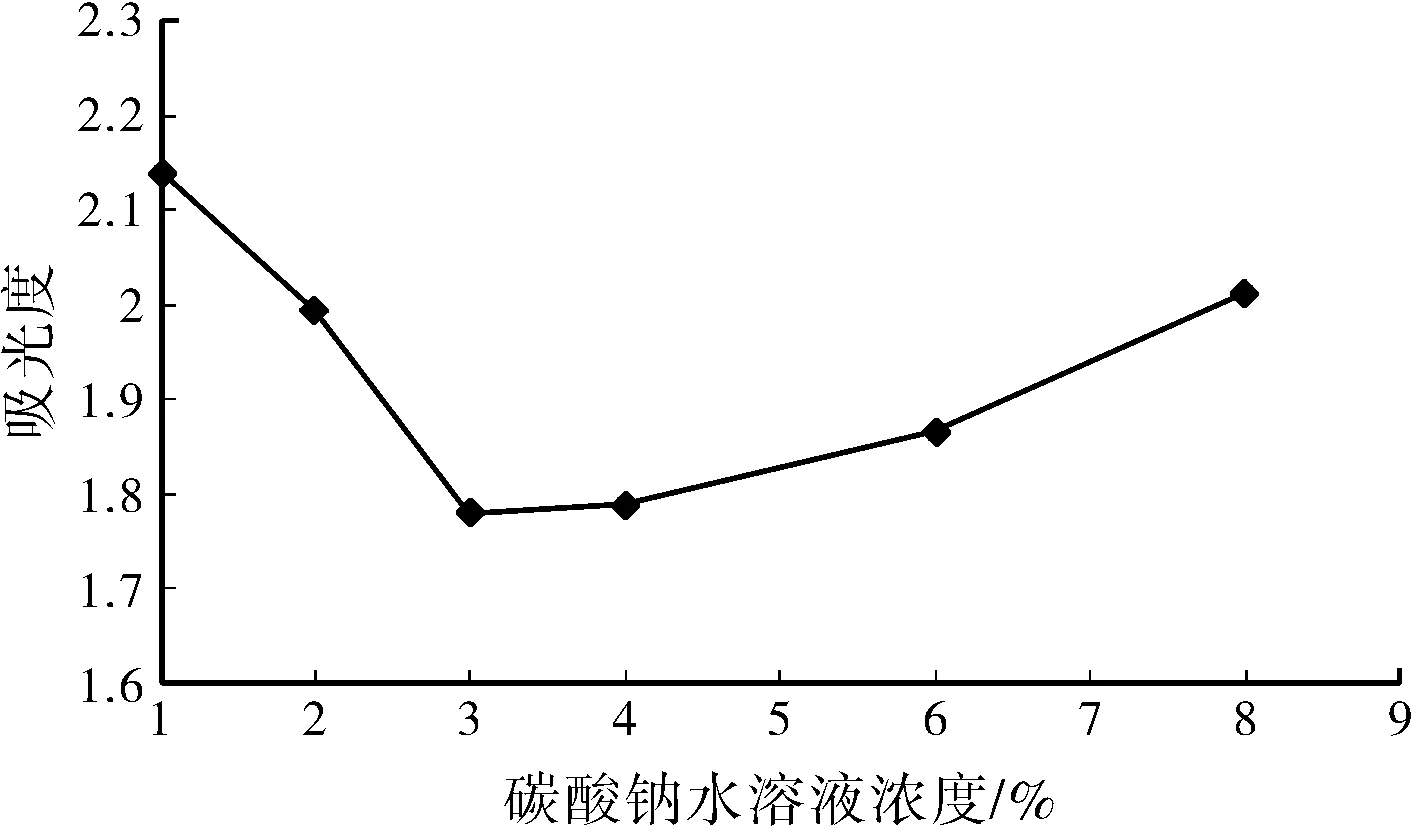

2.1.1碳酸钠水溶液浓度的影响

在反应温度为80 ℃、反应时间10 min、絮凝剂加量2%的条件下对油样进行絮凝处理,碳酸钠水溶液浓度对絮凝效果的影响见图1。由图1可见,碳酸钠水溶液浓度高于25%时,吸光度下降有限,即25%为碳酸钠水溶液最佳浓度。

图1 碳酸钠水溶液浓度对絮凝效果的影响

2.1.2碳酸钠水溶液加量的影响

在反应温度为80 ℃、反应时间10 min、碳酸钠水溶液浓度25%的条件下对油样进行絮凝处理,碳酸钠水溶液加量对絮凝效果的影响见图2。由图2可见,絮凝剂用量少絮凝效果差,而絮凝剂过多则出现再稳现象导致絮凝效果反弹。碳酸钠水溶液加量为3%(体积分数)时,吸光度最低,即3%为碳酸钠水溶液最佳加量。

图2 碳酸钠水溶液加量对絮凝效果的影响

2.1.3反应温度的影响

在反应时间10 min、碳酸钠水溶液浓度25%、加量3%的条件下对油样进行絮凝处理,反应温度对絮凝效果的影响见图3。由图3可见,温度低,油样黏度大,影响絮体生成和沉淀;温度过高,油品会进一步氧化。反应温度为80 ℃时,吸光度最低,即80 ℃为最佳反应温度。

图3 反应温度对絮凝效果的影响

2.1.4反应时间的影响

在反应温度为80 ℃、碳酸钠水溶液浓度25%、加量3%的条件下对油样进行絮凝处理,反应时间对絮凝效果的影响见图4。由图4可见,搅拌时间不足则絮凝剂不能和油样充分接触,而搅拌时间过长则会把已生成的絮体搅碎,反应时间为10 min 时,吸光度最低,即10 min为最佳反应时间。

图4 反应时间对絮凝效果的影响

2.2二次絮凝

2.2.1二乙烯三胺加量的影响

在反应温度为80 ℃、反应时间10 min的条件下对一次絮凝后的油样进行二次絮凝处理,二乙烯三胺加量对絮凝效果的影响见图5。由图5可见,絮凝剂用量少絮凝效果差,而絮凝剂过多则出现再稳现象导致絮凝效果反弹。二乙烯三胺加量为1.5%(体积分数)时,吸光度最低,即1.5%为二乙烯三胺最佳加量。

图5 二乙烯三胺加量对絮凝效果的影响

2.2.2反应温度的影响

在反应时间10 min、二乙烯三胺加量1.5%的条件下对油样进行二次絮凝处理,反应温度对絮凝效果的影响见图6。由图6可见,温度低,油样黏度大,影响絮体生成和沉淀;温度过高,油品会进一步氧化。反应温度为80 ℃时,吸光度最低,即80 ℃为最佳反应温度。

图6 反应温度对絮凝效果的影响

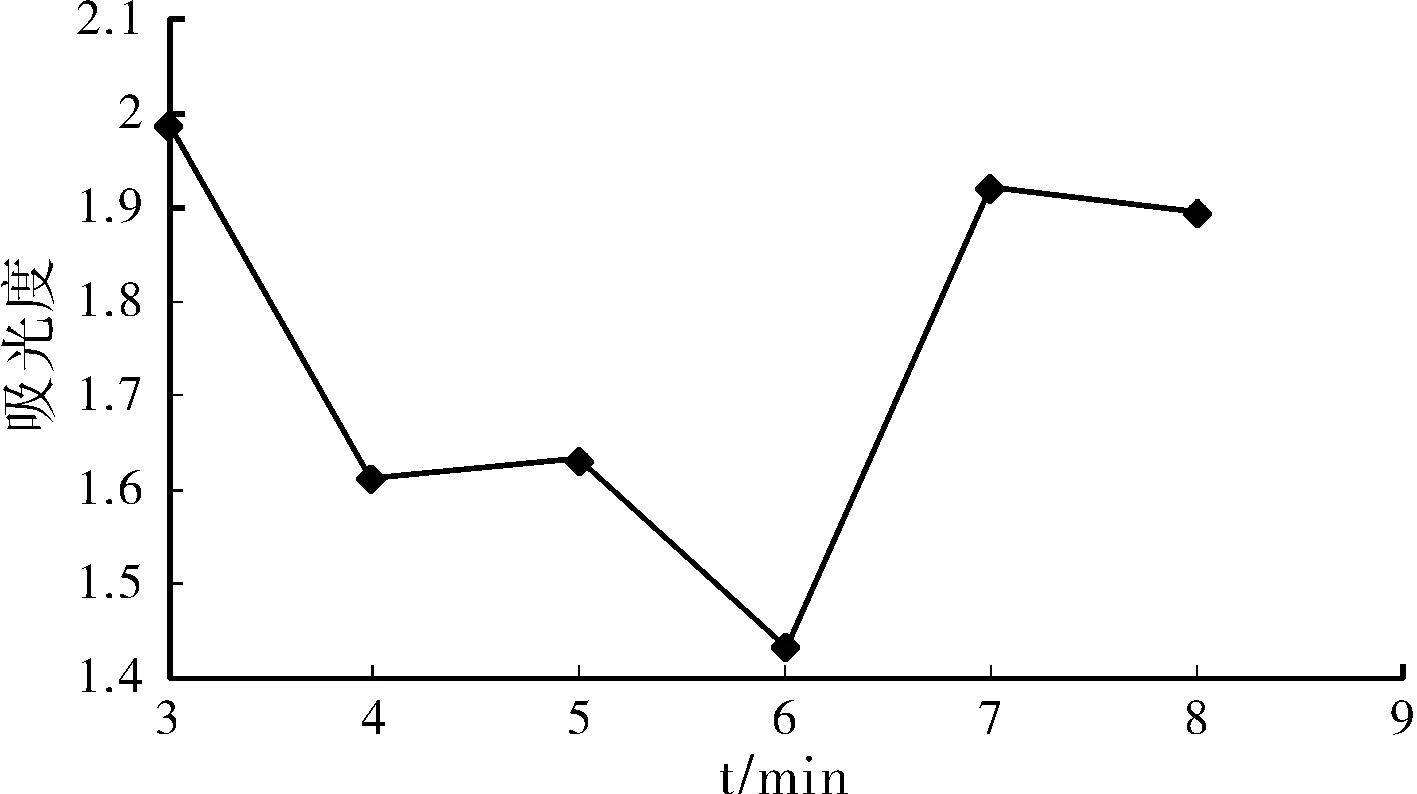

2.2.3反应时间的影响

在反应温度为80 ℃、二乙烯三胺加量1.5%的条件下对油样进行二次絮凝处理,反应时间对絮凝效果的影响见图7。由图7可见,搅拌时间不足则絮凝剂不能和油样充分接触,而搅拌时间过长则会把已生成的絮体搅碎,反应时间为6 min时,吸光度最低,即6 min为最佳反应时间。

图7 反应时间对絮凝效果的影响

4 结 论

通过单因素实验得出两次絮凝对该劣化淬火油的最佳絮凝

工况条件分别为:(1)碳酸钠水溶液一次絮凝:碳酸钠水溶液浓度25%、加量3%(体积分数),反应温度80 ℃,反应时间10 min;(2)二乙烯三胺二次絮凝:二乙烯三胺加量1.5%(体积分数),反应温度80 ℃,反应时间6 min。在两次絮凝后结合吸附脱色处理可对本劣化油取得较好的净化效果。

[1]唐在兴, 薄鑫涛.热处理油的使用要点[J].热处理技术与装备,2010,31(1):55-59.

[2]刘先斌, 廖兰.热处理油的使用状况及劣化油的再生处理[J].金属热处理, 2010, 35(6):106-108.

[3]张贤明, 焦昭杰. 废润滑油絮凝脱色试验研究[J].环境污染与防治,2007,29(11): 809-811,815.

[4]陈世江. 废润滑油絮凝一吸附再生工艺的研究[D].西安:长安大学,2010:35-39.

Study on the Flocculation Experiment of Deteriorative Quench Oil

LIUMing-yuan,ZHANGWei-li,XUJing,XIAOJia-qi

(Taizhou Polytechnic College, Jiangsu Taizhou 225300, China)

Quenching oil in long-term use due to high temperature oxidation and thermal decomposition and deterioration. The deteriorative quenching oil was flocculation treatment twice, based on the experiments which selected for the oil flocculant. the optimal conditions were as follows: first flocculation: sodium carbonate solution with the concentration was 25% with the amount of 3% (volume fraction), the reaction temperature was 80 ℃, the reaction time was 10 min, secondary flocculation: with amount of 1.5% (volume fraction) of diethylenetriamine, the reaction temperature was 80 ℃, reaction time was 6 min.

deteriorative quenching oil; regeneration; twice flocculation

刘明源(1984-),女,讲师,硕士,主要从事环境科学研究。

X789

B

1001-9677(2016)010-0113-03