多晶硅表面菜花控制的研究*

2016-09-01陶升东孙运德刘丹丹潘小龙

陶升东, 孙运德, 刘丹丹, 潘小龙

(新特能源股份有限公司,新疆 乌鲁木齐 830014)

多晶硅表面菜花控制的研究*

陶升东, 孙运德, 刘丹丹, 潘小龙

(新特能源股份有限公司,新疆乌鲁木齐830014)

棒状多晶硅的还原过程受进料量、进料配比、温度和气场等因素的影响,硅棒表面形貌也受到温度和物料在还原炉内分布的影响。通过还原炉内硅棒加载电流、炉筒壁面光洁度、进料喷嘴结构对菜花的影响进行研究,结果表明:(1)加载电流适宜,使硅棒表面温场分布均匀,且T≤Tmax,可减少硅棒表面菜花;(2)炉筒壁越光洁,菜花占比及电单耗越低;(3)进料喷嘴口径变小、高度增加,多晶硅横梁菜花降低,但前期易倒棒,而螺旋形喷嘴可降低硅棒表面菜花及还原炉倒棒率。

多晶硅;表面菜花;喷嘴;温场;CVD

多晶硅是制备太阳能光伏电池的原材料,其主要是通过西门子法生产得到[1]。该工艺是利用精制高纯的三氯氢硅(SiHCl3)和氢气(H2)在多晶硅还原炉内1050~1100 ℃的硅芯上发生化学气相沉积(Chemical vapor deposition,简称CVD)反应生成棒状多晶硅的过程。

1 多晶硅还原炉反应机理及特性

在多晶硅的化学气相沉积过程中,硅芯为反应的载体,并为反应提供所需的能量。多晶硅生长的CVD反应器为多晶硅还原炉,是生产多晶硅过程中的核心设备。

1.1多晶硅还原炉反应机理

多晶硅还原炉内反应本质上属于原子范畴的气态传质过程,物料H2和SiHCl3沿着基体硅棒表面由下及上扩散,到达还原炉顶部后再由上及下回到底盘,经尾气管道排出还原炉。在连续反应的过程中,H2和SiHCl3与硅棒表面存在静止层,而反应速率部分取决于SiHCl3在静止层的扩散速率(如图1[2]所示)。

图1 物料在硅棒表面的速率分布

反应过程分为:① 反应气体(H2和SiHCl3)穿过静止层扩散到高温的硅芯(基体)表面;②反应气体分子吸收能量分解成原子团或原子,并在在基体表面上进行化学反应、表面移动及成核生长多晶硅;③从喷嘴喷出新的进料将硅棒表面形成气体HCl,SiCl4和SiH2Cl2及未反应的H2和SiHCl3从基体表面驱离;④不断的进料连续在硅芯表面沉积,形成多晶硅棒。

该过程有效沉积发生在多晶硅还原炉内的硅芯上,其反应的速率主要由气体扩散过程的反应动力学控制[3]。此外还原炉进料口与尾气口都位于底盘上,沉积时反应物及未排出的副产物充满整个还原炉空间,部分易与反应产物返混,且只有到达硅芯的物料才能有效沉积。因此还原炉内CVD反应复杂,若控制不好,可造成多晶硅异常,如表面黑棒、树皮、菜花、硅肉夹层及硅芯异常等,使多晶硅质量低下。

1.2生成多晶硅的CVD反应的特点

1.2.1沉积反应的T0与Tmax

多晶硅的CVD反应为气相往固态载体上沉积的反应,要想开始反应必须达到一定温度,即最低温度T0,只有高于该温度才开始反应析出硅;相同的硅与其他半导体材料一样,从卤化物往基体表面沉积时也有一个极限温度(Tmax),当硅棒表面的温度超过Tmax,逆腐蚀速率大于沉积速率,硅棒表面的沉积速度随着温度的升高而下降。因此只有硅棒温度在T0与Tmax之间时,沉积速率才随硅棒温度的升高而增加。

1.2.2CVD反应的Soret热效应

Soret热效应通常指凝聚相的热扩散现象,即在不均匀的温度场中,混合物的组分向不等温的冷热两壁发生迁移浓缩,形成浓度梯度,分子量大的向冷区聚积,分子量小的向热区聚积[4-6]。正由于各处温度不均匀,存在温度梯度导致了扩散的不均匀性。对于CVD反应,其内部存在大量热质传递,各处热分布不均匀,热质传递遵循Soret热效应。

1.3多晶硅表面的菜花现象

多晶硅表面菜花现象主要是指多晶硅生长过程中表面呈现菜花状或玉米粒状结构,其深层次有孔隙夹杂气体的现象。这种产品拉单晶前需进行酸洗等多重处理,严重时可能被当做次等料甚至废料处理,这严重影响多晶硅企业的竞争力。因此减少并避免生产菜花料是多晶硅企业必须面对的问题,也是实现多晶硅高质量的保证。

硅棒表面形成菜花的原因有很多,反应过快造成原子硅来不及在硅棒表面进行有序的排列、硅棒表面温度过高、物料在硅棒表面扩散程度及分布的不均等都会造成多晶硅菜花。如常见的横梁菜花,主要是由于进入还原炉气速太低,以至达到横梁处物料少,无法循环使顶部形成死区造成局部高温[7]形成的。通过提高进料气速,增加气流湍动强度,可有效降低横梁菜花,且能提高多晶硅沉积速率[8]。此外进料温度,进料气体的流量和组分摩尔配比,原料混合气的纯度等都可能造成硅棒表面形成表面菜花等异常料。

2 研究内容

多晶硅棒表面温度、还原炉内温场、气场分布主要是受硅棒表面加载电流、进料的温度、还原炉筒带走热量及还原炉进料喷嘴的结构、在底盘的分布位置及尾气孔所处位置的影响与控制。

2.1还原炉温场改变的影响

2.1.1加载电流的改变

多晶硅生产是通过对硅芯加载电流产热为CVD反应提供反应所需温度。随着生长时间的增加,加载电流增大,TCS和H2先增大后减小并维持在一定范围内。随着反应的进行,硅芯变粗,阻值减小,沉积表面积的增大,因此需快速增加电流来提供反应所需能量,提高进料量来维持硅棒表面较高有效沉积速率。在反应后期,虽然硅棒增粗,沉积面增大,但还原内空间迅速减小,因此物料随之减小。

对于多对棒还原炉,由于硅棒多圈分布,外圈与炉筒靠近,热量易经热辐射及对流传热被带走,温度低,相反内圈温度高,尤其在中后期,硅棒间距减小,内圈不易传热使温度过高易在表面产生菜花。为了控制内圈硅棒菜花,控制外圈电流高于内圈,降低硅棒表面菜花,通过控制后见表1。

表1 各还原炉内环电流经控制前后菜花比例对比

通过控制,使硅棒表面温度≤Tmax,内外圈温度基本一致,降低了内圈硅棒表面的菜花,使炉内温场更加均衡,硅棒沉积速率提高,同时使硅棒表面菜花率得到有效控制,提高了多晶硅质量。

对于大直径还原炉,内外圈温差易造成内圈硅棒温度>Tmax,此时,温度高的地方沉积速度反而低,形成凹陷使表面不易散热,加上Soret效应影响,使得该处HCl气体浓度很大,反应气更新速度慢,相反温度低的地方,沉积速度快而产生凸起。当凹坑和凸起逐渐发展,相邻近的相互连接在一起,其下面包裹气体,从而生长的硅棒粗糙疏松,硅棒表面大量菜花由此形成。

而温度低于Tmax的外圈,当表面温度不均匀时,温度高的地方,沉积速度快而产生凸起,造成表面易散热而会使温度变低,沉积速率降低,相反温度高处沉积速率增加,不会导致温度>Tmax的恶性循环现象。通过这种自调节,使得多晶硅的结晶致密,表面光滑而平整。为了维持高的沉积速率,应尽量维持硅棒表温度接近Tmax。

通过降低内圈电流使其表面温度≤Tmax,可有效多晶硅表面菜花,提高多晶硅质量。

2.1.2进料温度的改变

通过减少物料加热器换热面积改变进料温度,从而探讨进料温度对多晶硅表面菜花的影响,实验结果见表2。

表2 不同进料温度得菜花比例

从表2中看出,随着进料温度的增加,硅棒菜花比例增加,当进料温度为300 ℃时,电耗和菜花比例都很高。这是由于进料温度增加,炉内温度升高,硅棒表面热量不易被带走,尤其是在多晶硅生长中后期,由于硅棒间距较近,这种效果越明显,高温会使物料在硅棒表面快速反应,畸形生长生成菜花,一般在越往上横梁处温度越高,菜花越严重,加上间距较近的硅棒辐射热量被物料吸收温度快速升高,易在气相反应(SiHCl3在575 ℃即可分解),被尾气带走,有效沉积下降,造成电能和物料的浪费。因此,适当提高进料温度,使硅棒表面和气相有一定的温度梯度,可降低电耗和硅棒表面菜花。

在进料温度230 ℃以下时,随着进料温度下降,电单耗增加。这主要是由于冷物料消耗了炉内硅棒辐射的热量,使前期温度较低,沉积速率较低,未反应的气体也带走了部分热量,由于进料由尾气加热,因此也使尾气余热未得到有效利用,电耗增加。

因此,只有进料温度适宜,炉内温场稳定,硅棒表面各处的温度梯度小,硅棒表面和气相有一定的温度梯度,可使菜花占比较小,相应还原电耗下降。

在实际生产中,前期通过快速提高电流,增加进料温度,提升硅棒及炉内温度来提升沉积速率,随着生产的进行,硅棒变粗,棒间距减小,尽量降低进料温度来维持一定温度梯度,避免炉内雾化造成物料电耗损失及硅棒异常。

2.1.3还原炉筒的抛光

由于还原炉由钢材制作,耐温有限,因此须利用高温水冷却以保持其正常运转,因此使炉筒内壁与硅棒间温差大,造成硅棒表面大量辐射热量被带走,经模拟计算被带走热量约占硅芯释放热量的70.9%[9]。为降低辐射热损失,对还原炉筒壁进行抛光,增加壁面反射系数,实验前后所需最大电流及电单耗如表3所示。

表3 炉筒经抛光后后菜花电单耗

从表3中可以看出,炉筒经抛光后最大电流、电单耗和菜花比例都下降,这是由于炉筒经抛光后壁面反射系数增加,使外环辐射至炉筒壁的热量被及时反射至炉内,高温水带走热量减少,需供给热量减小,维持硅棒表面温度的电流减小;而热损失减少,电耗下降;辐射热损失的减小也使还原炉温场更加均匀,内外圈温差降低,硅棒内环菜花减少,菜花比例下降。

对还原炉筒表面进行抛光改造能有效改善炉内温场分布,降低了热损失,多晶硅有效沉积速率提高,菜花比例和电单耗降低。电单耗和菜花比例降低使多晶硅生产成本降低,质量提高,因此还原炉筒的抛光处理是降低多晶硅成本的有效方法。

2.2还原炉气场改变

2.2.1进料喷嘴口径改变的影响

目前,大多数多晶硅企业安装硅芯较短,造成产量低下,同时硅棒菜花较多。经分析由于设计喷嘴口径过大,导致喷入气速太低,物料上升扩散受到硅棒表面阻力及重力流场作用,物料难以到达顶部横梁,该处无物料更新形成死区,局部高温,造成横梁及以下部分的不均匀生长而产生菜花,未反应气体未到硅芯上部即排出还原炉,造成沉积速率低下。

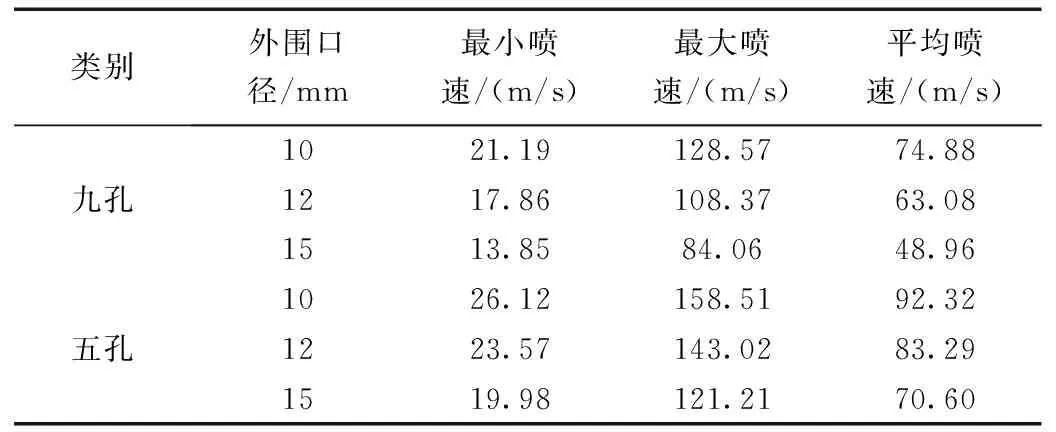

因此,为降低12对棒还原炉菜花,提高沉积速率,对还原炉喷嘴结构进行了改进,其中中间喷嘴口径为30~40 mm不变,而将外围八个喷孔由较大口径改到15 mm、12 mm、10 mm,假设还原炉三氯氢硅流量为0~1500 kg/h,氢气流量120~480 m3/h,经计算其喷速见表4。

表4 不同喷嘴下的喷速

经过改进,物料喷速明显增大,改进喷嘴进行了6炉次试验,结果见表5。

表5 不同喷嘴孔径菜花时菜花占比

由表5九孔内容看出虽然菜花得到有效控制,但效果并不理想,尤其是当硅芯高度增加后,易出现菜花较多现象;因此将还原炉9孔进料喷嘴外围的八个喷嘴封堵四个,另四个口径仍分别为15 mm、12 mm、10 mm,并相应地进行了一系列实验,改进后计算物料喷速见表5五孔内容,菜花平均占比结果见表5五孔内容。

从表4及表5看出,由于进料嘴的部分封堵及口径的缩小,使物料喷速提高,物料扩散程度增强,能快速更新硅棒表面吸附的残余尾气HCl和SiCl4,克服硅棒表面阻力,有效消除表面静止层,并到达横梁部位,使物料附着其表面均匀快速生长,菜花料比例降低,沉积速率提高;同时较高的喷速消除了Soret效应的影响,使硅棒表面温度更加均匀,有利于多晶硅的均匀沉积,菜花减少;增加喷速亦使分子的碰撞硅棒表面的机率增加,硅棒表面湍动增强,沉积速率加快。因此,在避免倒棒的前提下喷速的提高有利于多晶硅表面菜花的减少和能耗降低。

2.2.2进料喷嘴结构的影响

进料喷嘴孔径减小和高度增加不可避免地造成了细棒倒棒的几率。因此,在改变喷嘴高度与孔径使物料喷速提高的同时也要顾及根部物料分布,使硅棒表面稳定、均匀生长,避免倒棒。

常见的进料喷嘴见图2,这些喷嘴结构不可避免造成物料喷向的单一性,易造成喷速过高或过低,造成硅棒生长过程中的异常发生。

图2 各类喷嘴

除了上述喷嘴外,还有新开发的一种螺旋式进料喷嘴,包含有中间大直孔外加四周若干个小喷孔,四周喷孔螺旋结构。孙鹏等[10]将该喷嘴与圆台式喷嘴应用于24对棒还原炉中,并对应用后的炉内物料流场进行了模拟计算,得到使用螺旋式喷嘴时炉内物料流场分布较为均匀,相比于一般圆台式喷嘴效果好。

通过改变喷嘴结构来实现还原炉内物料均匀分布,可使还原炉内物料分布更加均匀,硅棒能稳定均匀生长,既可降低横梁菜花,也避免了还原炉倒棒,有利于多晶硅生产质量提高和成本降低。

3 结论与展望

通过对多晶硅还原炉内硅棒加载电流及进料喷嘴、炉筒壁光洁度进行试验,得到以下结论:

(1)通过加载电流不同对还原炉内硅棒表面温度进行控制,且当表面温度T≤Tmax,可使炉内温场分布更加均匀,硅棒菜花料减少,电耗降低;

(2)通过内壁抛光使炉筒反射率增加,减少了辐射损失,可有效降低多晶硅表面菜花及电单耗;

(3)进料喷嘴变小、封堵部分口径及的高度增加,有利于降低多晶硅表面菜花及电单耗,但易使小棒倒棒,而螺旋形喷嘴能有效降低硅棒表面菜花及还原炉倒棒率。

多晶硅表面菜花还与生产设备使用时间及其安装位置相关,在今后的研究中进一步考虑各方面因素,在保证电耗较低

情况下多晶硅表面菜花较少,以降低多晶硅生产成本,提高多晶硅产品在市场的竞争力。

[1]梁骏吾. 电子级多晶硅的生产工艺[J]. 中国工程科学, 2000(12):34-39.

[2]张伟刚. 化学气相沉积-从烃类气体到固体碳[M]. 北京:科学出版社, 2007:44-47.

[3]Pierson H. Handbook of Chemical Vapor Deposition: Principles Technology and Applications [M]. Noyes Pubns, 1999: 51-62.

[4]W Köhler, S Wiegand. Thermal Nonequilibrium Phenomena in Fluid Mixtures[J]. Springer, Heidelberg, 2002.

[5]Thermal Nonequilibrium[M]. S Wiegand, W Köhler, J K G Dhont Research Centre Julich, 2008.

[6]J K Platten, M M Bou-Ali, P Costeseque, et al. Benchmark values for the Soret, thermal diffusion, and diffusion coefficients of three binary organic liquid mixtures[J]. Phil. Mag, 2003,83:1965.

[7]黄哲庆,刘春江,袁希刚. 一种新型多晶硅还原炉流动与传热的数值模拟[J].化工学报,2013, 64 (2): 484-489.

[8]黄国强,毛俊楠,王红星,等. 三氯氢硅和氢气系统的气相沉积三维模拟[J]. 人工晶体学报, 2012, 41(3): 680-686.

[9]王子松, 黄志军, 覃攀,等. 西门子CVD还原炉内硅棒生长环境的数值模拟[J]. 人工晶体学报, 2012: 41(2): 507-512.

[10]孙鹏, 刘根凡. 多晶硅还原炉流场、温度场数值模拟及能耗分析[D]. 武汉: 华中科技大学, 2012, 8-13.

[11]严大洲,肖荣辉,毋克力,等. 多晶硅还原炉及其喷嘴[P]. 中国专利: 201110184279.X, 2011-1-4.

Study on Control Polysilicon Surface Cauliflower*

TAOSheng-dong,SUNYun-de,LIUDan-dan,PANXiao-long

(XINTE Energy Co., Ltd., Xinjiang Urumqi 830000, China)

The reduction process of rod-shaped polysilicon was affected by the amount of feed, ratio of feed, temperature and gas field, and the surface morphology of silicon rods was also affected by the surface temperature of silicon rod and the feed distribution in the reducing furnace. The effects of the load current in silicon rods, the bright and clean of furnace wall and the structure of feed nozzle on the surface cauliflower were discussed. The results showed that the appropriate load current in silicon rods was made the surface thermal field of silicon rods distribution uniformity, and T≤Tmax, the surface cauliflower on silicon rods reduced. The wall of furnace was more bright and smooth with the lower cauliflower ratio and electricity consumption. The feed nozzle diameter decreased and height increased, the surface cauliflower in beam of silicon rods would decrease, the downfallen of silicon rods was easier in the early stage of the polysilicon production. The spiral nozzle can uniform the distribution of feed, both to reduce the surface cauliflower of silicon rods and avoid reducing downfallen rods in furnace.

polysilicon; surface cauliflower; nozzles; thermal field; CVD

新特能源股份有限公司项目:关于降低12对棒还原炉菜花料的研究(XTNY-JSCX-2015-007)。

陶升东(1988-),男,技术员, 主要从事多晶硅还原及尾气回收节能降耗,提质增效的研究。

TQ914.1

B

1001-9677(2016)010-0027-04