乙烯装置节能降耗措施与探索

2016-09-01严桂华王学军

严桂华, 王学军,孔 洁

(兰州石化公司石油化工厂,甘肃 兰州 730060)

生产技术

乙烯装置节能降耗措施与探索

严桂华, 王学军,孔洁

(兰州石化公司石油化工厂,甘肃兰州730060)

通过对兰州石化公司24万吨/年乙烯装置能耗情况的分布分析,指出了目前影响乙烯装置能耗的主要因素.在自有资金能力范围内,通过小改小修,对降低裂解炉排烟温度、对过热空气系数、蒸汽系统运行、压缩机及装置开停工和原料等进行优化,使乙烯装置综合能耗从2012年开始持续下降,至2015年乙烯装置综合能耗同比2012 年下降5.12%。

能耗;裂解炉;排烟温度;节能降耗

兰州石化24万t/a乙烯装置是在原16万t/a (1996年建)基础上,经2003年6月改造形成了24万t/a能力。装置采用鲁姆斯的顺序流程技术,由“两头一尾”生产装置组成。“两头”即一套8万t/a裂解→初分馏→裂解气压缩系统,一套16万t/a裂解→初分馏→裂解气压缩系统。“一尾”即一套24万t/a乙烯分离系统。

由于设计时的技术落后,又经过多次扩能改造后,工艺流程繁复,能源管网及梯级利用不合理,装置能耗较高,为828.944 kg(oil)·t-1(2012年数据),处于行业末位。

1 乙烯装置能耗分布分析

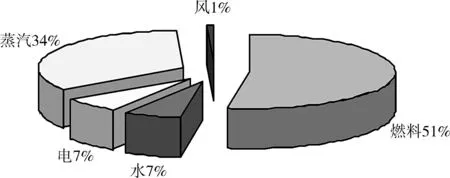

由图1可见,乙烯装置能源构成中燃料占最大比例,而燃料全部在裂解炉消耗,裂解炉能耗占裂解装置总能耗比例的51%,所以乙烯装置节能降耗工作重点在裂解炉[1]。

图1 2012年装置能耗分布图Fig.1 Energy consumption distribution chart of unit in 2012

此外,本装置蒸汽在能耗中占比较大,达到了34%,而国内先进水平装置一般在15%左右,说明蒸汽管网优化还有较大空间。

2 裂解炉节能优化

2.1降低排烟温度

裂解炉热效率与排烟温度直接相关。随着裂解炉进料条件发生变化,原料预热温度逐年升高,使裂解炉排烟温度升高,直接导致裂解炉热效率下降[2]。

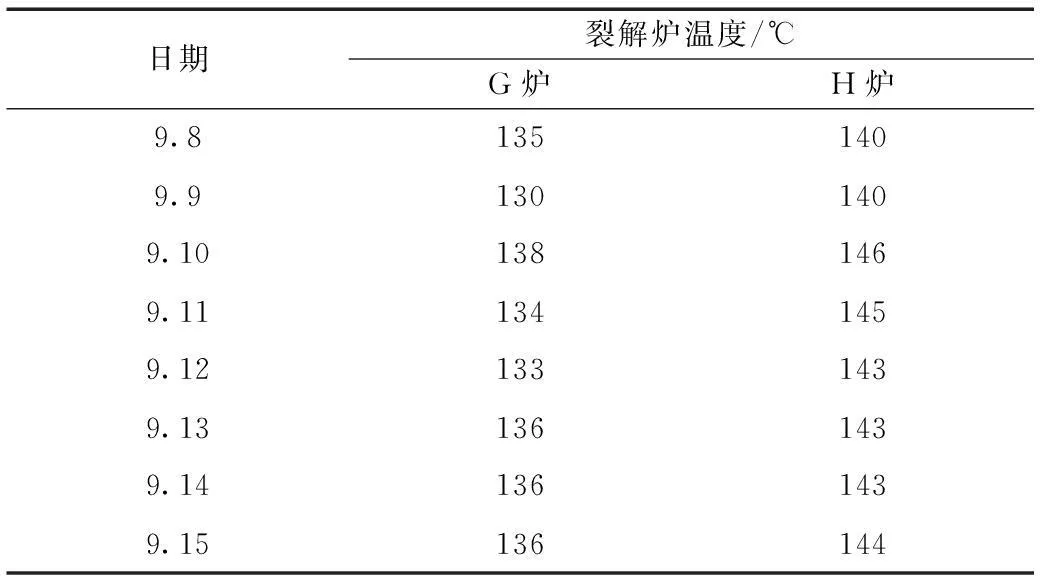

表1 G、H裂解炉排烟温度Table 1 G,H cracking furnace flue gas temperature (℃)

为降低排烟温度,2013-2014年,先后实施了以下措施有效降低了裂解炉的排烟温度。

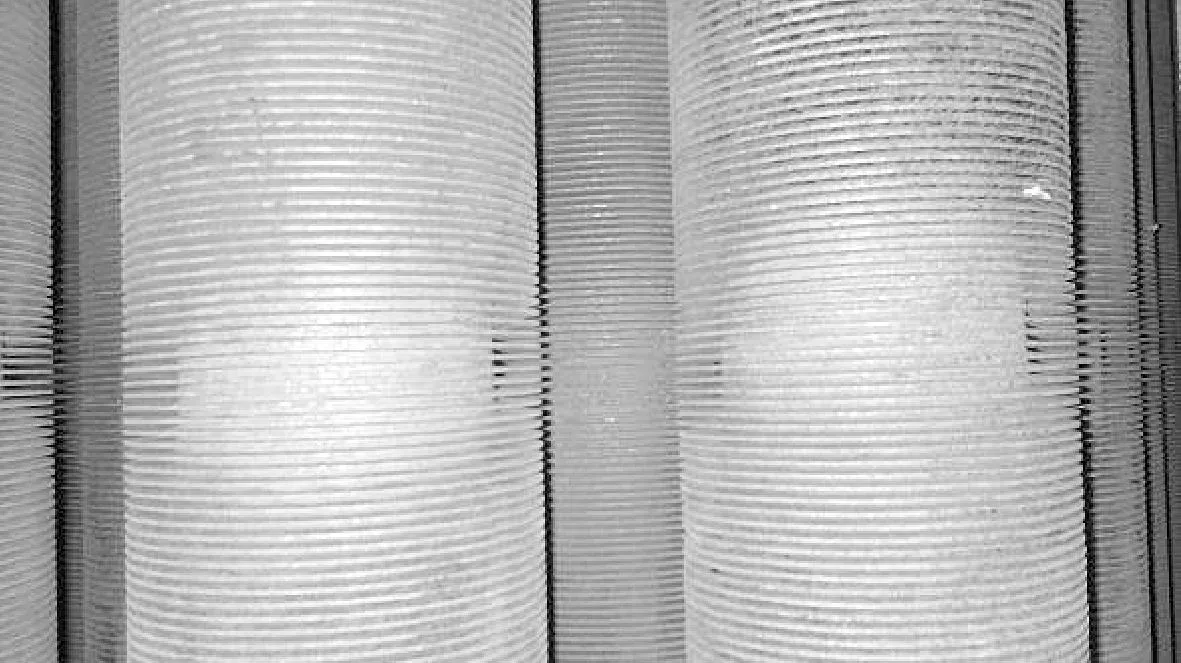

(1) 对G、H炉对流段进行化学清洗。利用化学清洗药剂的分散和乳化性,使污垢分散、溶解在清洗药剂中并随之流出,达到清除污垢的目的[3]。G、H炉清洗之后,炉管外壁的翅片表面及缝隙内的污垢已基本清除干净,可见盘管金属本体;清洗之后排烟温度明显下降。

图2 清洗后H炉对流段Fig.2 Convection phase of H furnace after-washing表2 2014年化学清洗后排烟温度Table 2 Flue gas temperature after-washing in 2014

日期裂解炉温度/℃G炉H炉9.81351409.91301409.101381469.111341459.121331439.131361439.141361439.15136144

(2)对裂解炉空气预热器进行清洗。保证四炉助燃空气温度,减少燃料消耗,降低排烟温度。

(3) 非冬季引入高温凝液。将厂区其他装置的高温4.0 MPa蒸汽凝液直接入两台SW炉空热器,提高助燃空气温度。

(4) 观火孔处理。修复观火孔内衬型砖,减少观火孔漏风。专人定期检查观火孔,保证每个观火孔均挂钩能挂实,观火孔能扣严。

(5)燃料质量保证。烯烃分离岗位进行再生操作时,严格按照操作卡片进行,严格杜绝重烃带入甲烷氢燃料中,防止盘管积灰。

2.2优化过热空气系数

在相同的排烟温度下,过热空气系数增加,热效率相应下降,排烟热损失加大,因此必须对氧含量加以控制。排烟氧含量控制目标是,在确保烧嘴正常燃烧前提下,将过剩空气系数控制在较低水平。一般通过调整炉膛负压和烧嘴风门开度可以实现排烟氧含量控制在合理范围。2014年两台惠生炉排烟氧含量测试数据在4.7%~5.0% 之间,比两台SW炉的2.9%~4.4% 平均高出1.2%,经现场实测,对流段盘管管口与热电偶管口均有漏风现象。

(1)密封热偶管口

图3 修补后密封好的热电偶Fig.3 Well-sealed thermocouple after maintenance

通过检修的机会,将惠生炉各8个热偶口、各25根盘管管口全部重新密封,密封为三重:先将管口用保温棉塞实,再用保温棉将管口包严并用保温棉布包实,最后再涂抹耐火胶泥。保证每个管口与热偶口不会漏风。

(2) 修复G、H炉风机风门。保证炉膛负压能投自动控制。

(3) 严格控制炉膛氧含量在工艺指标范围内。

(4) 修复观火孔型砖。防止空气漏入。

(5) 专人定期检查观火孔卡扣。保证卡满卡实,防止漏风。

(6) 烧嘴风门按照生产负荷调节。

2.3降低加热炉外表面温度

裂解炉炉壁温度考核指标为≤70 ℃,而装置四台炉炉壁温度经常超标,通过检修完成了对四台裂解炉的六个炉膛搭满膛架,对全炉内衬存在的缝隙用陶纤填塞;对于J、K炉辐射段陶纤多处大面积脱落进行修复,更换挂钉。

3 蒸汽管网优化

3.1优化管网配制,杜绝高能低用

针对受裂解气压缩机GB-201真空度影响,4.0 MPa蒸汽大量下窜保1.6 MPa蒸汽的问题,将部分1.6 MPa蒸汽用户改由厂管网供汽单独供气,装置内1.6 MPa蒸汽只带GB-201抽真空系统;将装置内乏汽用户由1.6 MPa蒸汽下窜供汽,改为接入厂区管网0.6 MPa蒸汽,杜绝了高等级蒸汽下窜带来的能量损失。

3.2优化蒸汽透平运行工况

根据压缩机运行工况特点,合理调整蒸汽管网工况,使压缩机透平多抽气,增加蒸汽梯级利用效率。由于裂解气压缩机GB-201是利旧独山子石化的置换设备,本身技术水平较低,实际运行中抽气不足。装置经过分析,调整4.0 MPa蒸汽管网压力至3.6~3.8 MPa,降低了抽汽背压。此外,装置内的一些关键机泵,多开电机,少用蒸气透平,降低4.0 MPa蒸气的外引量。效果是压缩机抽气量明显增加,厂总管4.0 MPa蒸汽外接量每小时降低约10 t/h,蒸汽使用得到进一步优化,能耗明显降低。

4 压缩机优化

4.1压缩机湿蒸汽吹扫

裂解气压缩机长周期运行,透平存在一定结垢,同样的裂解气负荷下需要更多的蒸汽才能满足做功要求,影响能量利用效率。装置利用裂解炉定期退出烧焦,压缩机低负荷运转的机会,对GB-201进行湿蒸汽吹扫。用较低温度下的饱和高压蒸汽,对压缩机透平转速在6700~6900 rpm之间进行调整,去除附着于透平缸体上的SiO2垢层,提高透平机效率,从而达到高负荷生产目的。对GB-201成功进行湿蒸汽吹扫后,裂解负荷提高2~3 t/h,效果明显。

4.2丙烯机流程优化

丙烯压缩机4.0 MPa蒸汽耗量大,达到53 t/h。通过两方面措施解决:一方面将丙烯压缩机一段喷淋阀由DN150改为DN50,解决该阀由于外部结冰时常卡涩,造成压缩机内循环量过大问题;另一方面通过优化流程,将丙烯机三段抽出气专线用于乙烯塔再沸器,解决丙烯压缩机三段抽出气不能冷凝,造成内循环过大,压缩机功耗大的问题。优化完成后,丙烯机蒸汽耗量下降到42 t/h。

5 开停工优化

自2013年开始为解决开停工放火炬问题,装置进行了全

方位的优化:

5.1裂解气压缩机优化

通过改变防喘振操作方法与开停工步骤,裂解气压缩机实现了开停工火炬零排放,并因此杜绝了开停工时火炬的黑烟。

5.2分离工序的优化

停工时,通过保持两台冰机运转,继续回收产口,可多回收乙烯10吨,丙烯30吨。少放火炬40吨。

开工时,将101-J氮气预冷改为GB-201氮气预冷,取消了裂解气的补充预冷,减少火炬排放10小时。

6 其他优化措施

(1) 提高轻质化率。2013年装置成功试投正丁烷、拔头油等优质轻烃,进一步提高了乙烯原料的轻质化率,提高了装置双烯收率。双烯收率达到46.74%,较2012年同期提高1.33%,达到装置开车以来最好水平。

(2) 优化燃料管网。在正常工况下关闭天然气总阀,乙烯装置燃料气全部来自加压火炬气及装置自产甲烷氢,乙烯主装置燃料自给率100%,乙烯装置自产甲烷氢连续稳定供应炼油厂、及厂区其他用户,改变富裕氢气串入燃料使用的浪费。针对加压火炬气、天然气接入管线重叠、冬季需定期接入天然气进行管线防冻的问题,利用检修将加压火炬气、天然气分线接入,杜绝了管线因防冻需持续接入天然气的问题。

7 结 语

乙烯能耗的高低取决于一套装置技术的先进程度和管理水平的高低。兰州石化24万吨乙烯装置虽然工艺技术及设备落后,但是通过总结经验教训,加强工艺技术分析,细化管理,在自有资金能力范围内,通过小投入的小改小修,经过优化改造运行,实现了乙烯能耗的降低,上述措施实施后, 乙烯装置2015 年的能耗达到786.53 kg(oil)·t-1(2015年8月数据),比2012 年下降5.12%。

[1]徐跃华.乙烯裂解炉节能措施与运行管理.石油化工设备技术,2011,32(4).62.

[2]胡天生.提高裂解炉热效率的措施.乙烯工业,2010,22(1):49-53.

[3]张海涛.应用炉管化学清洗技术提高裂解炉热效率.乙烯工业,2007,19(1):40-42.

Researches and Measures on Energy-saving in Ethylene Unit

YAN Gui-hua, WANG Xue-jun, KONG Jie

(Petroleum and Chemical Plant of Lanzhou Petrochemical Company, Gansu Lanzhou 730060, China)

The major factors which affected energy consumption in ethylene unit through analysis on energy consumption distribution of 2.4×105t/a ethylene unit in Lanzhou petrochemical company were indicated. The comprehensive energy consumption of ethylene unit decreased continually from 2012 and it went down 5.12% in 2015 comparing with 2012 through minor innovation to decrease flue gas temperature of cracking furnace, operating optimization on coefficient of overheating air, feed material, steam system running, shutdown and startup of compressors’ and unit under the condition of its own funds.

energy consumption; cracking furnace; smoke temperature; saving energy and reducing consumption

TE65

B

1001-9677(2016)09-0155-03