加工中心夹具的液压系统设计缺陷和改进

2016-08-31张璐

张 璐

(上海汽车变速器有限公司,上海 201807)

加工中心夹具的液压系统设计缺陷和改进

张璐

(上海汽车变速器有限公司,上海 201807)

加工中心的重新组线改造时给机床增加新的夹具,完成新产品的加工过程。介绍了供应商实施机床改造项目中夹具的液压系统设计,分析了夹具的工作原理及其液压控制方式的不合理之处,阐述了缺陷设计改进的方案,解决了夹具的液压系统设计缺陷,使产品加工的稳定性得到了保障。

液压夹具;工件定位和夹紧;夹具故障;缺陷改进

某品牌卧式加工中心在我公司用于双离合器变速箱阀体类工件的机加工,该型号机床共9台分布于阀体区域的电磁阀加工线(SB)、执行器加工线(AB)和阀体加工线(VB)的OP10工位,机床全部为二手进口经国外供应商改造集成,机床的液压夹具也由该供应商设计制造。在产品批量生产中,设备缺陷逐一体现,对加工质量带来一定影响,其中夹具的设计缺陷尤为突出。

1 夹具缺陷的描述

液压夹具外观如图1所示。1台机床备有2个夹具,每个夹具可装夹2个工件,每个夹具的组成元件相同,工件水平安装,手工操作工件的上下料,液压控制夹具执行元件的动作。据生产现场人员描述,夹具的主要问题为执行元件的动作顺序不正确。在工件夹紧时,夹具辅助支撑的顶出先于压板油缸的夹紧动作,造成工件在夹紧后弯曲变形,加工完毕,工件经放松后弹性形变复原,经测量,铣削的平面度超差;工件在上料时,装夹偏出的情况时常发生,造成加工时刀具的严重损坏;加工完毕,工件放松时经常被辅助支撑顶出,从夹具上掉落。操作人员曾采取更换辅助支撑中的弹簧、将辅助支撑油缸安装位置整体后移等方法,但效果不甚理想,夹具的缺陷急需维修部门解决。

2 夹具工作原理及缺陷的分析

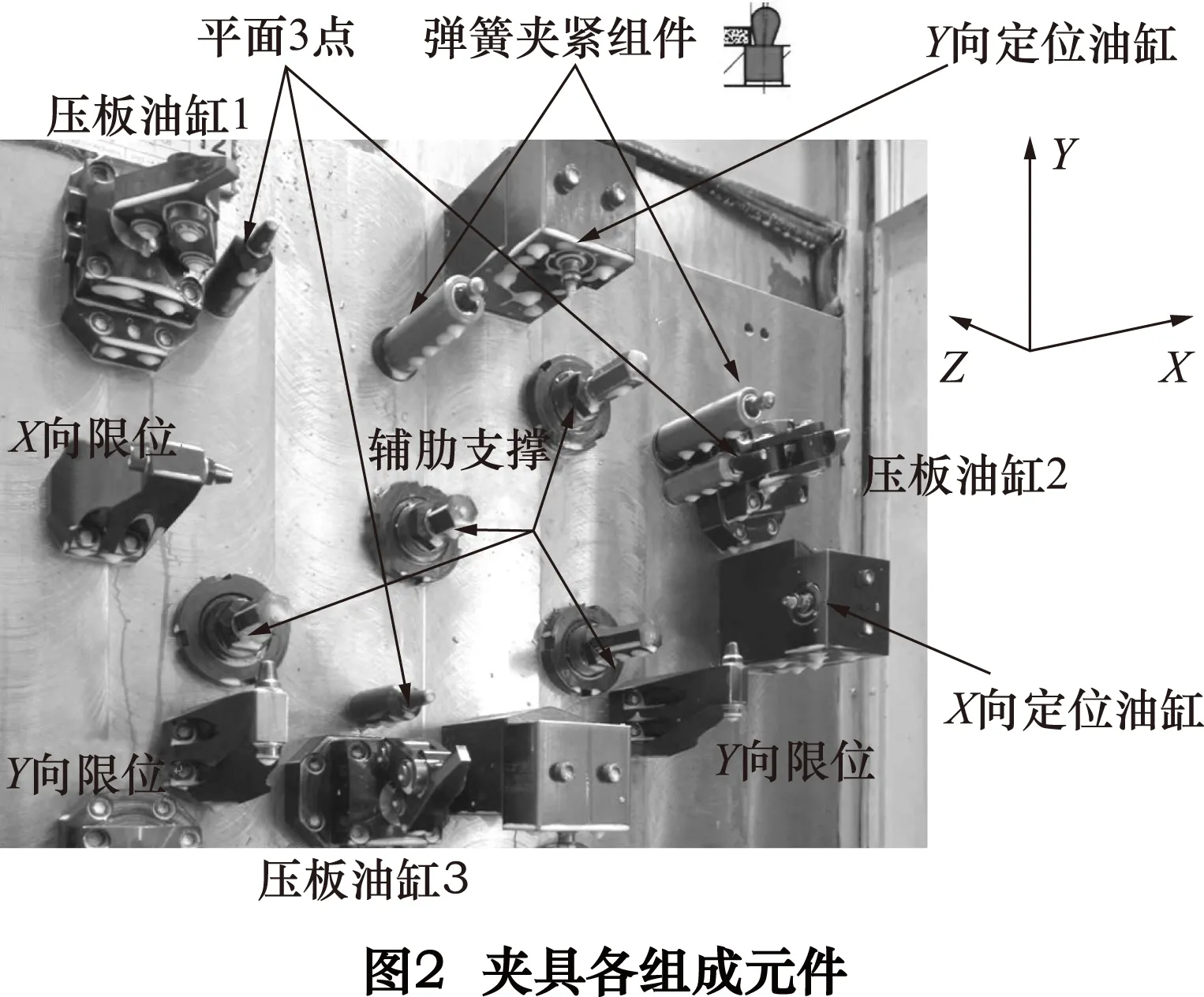

以AB线夹具为例进行分析,如图2所示。SB线、VB线加工产品的定位夹紧方式及夹具执行元件与AB线夹具类似。

2.1定位及夹紧

2.1.1工件的定位

平面3点的定位限制了工件的Z向移动、X轴转动、Y轴转动;夹具的X方向具有1个限位,Y方向具有2个限位,限制了工件的X向移动、Y向移动和Z轴转动,X方向和Y方向分别具有1个定位油缸,将工件推向夹具上X方向和Y方向的限位。工件的6个自由度被完全限制。

2.1.2工件的夹紧

平面3点的定位处各有一个压板油缸,用于工件的夹紧。为防止加工时工件变形及减小振动,夹具上备有4个辅助支撑。因工件水平安装,为防止工件在安装时掉落,X向和Y向分别装有一个弹簧夹紧组件。

2.2夹具的液压控制

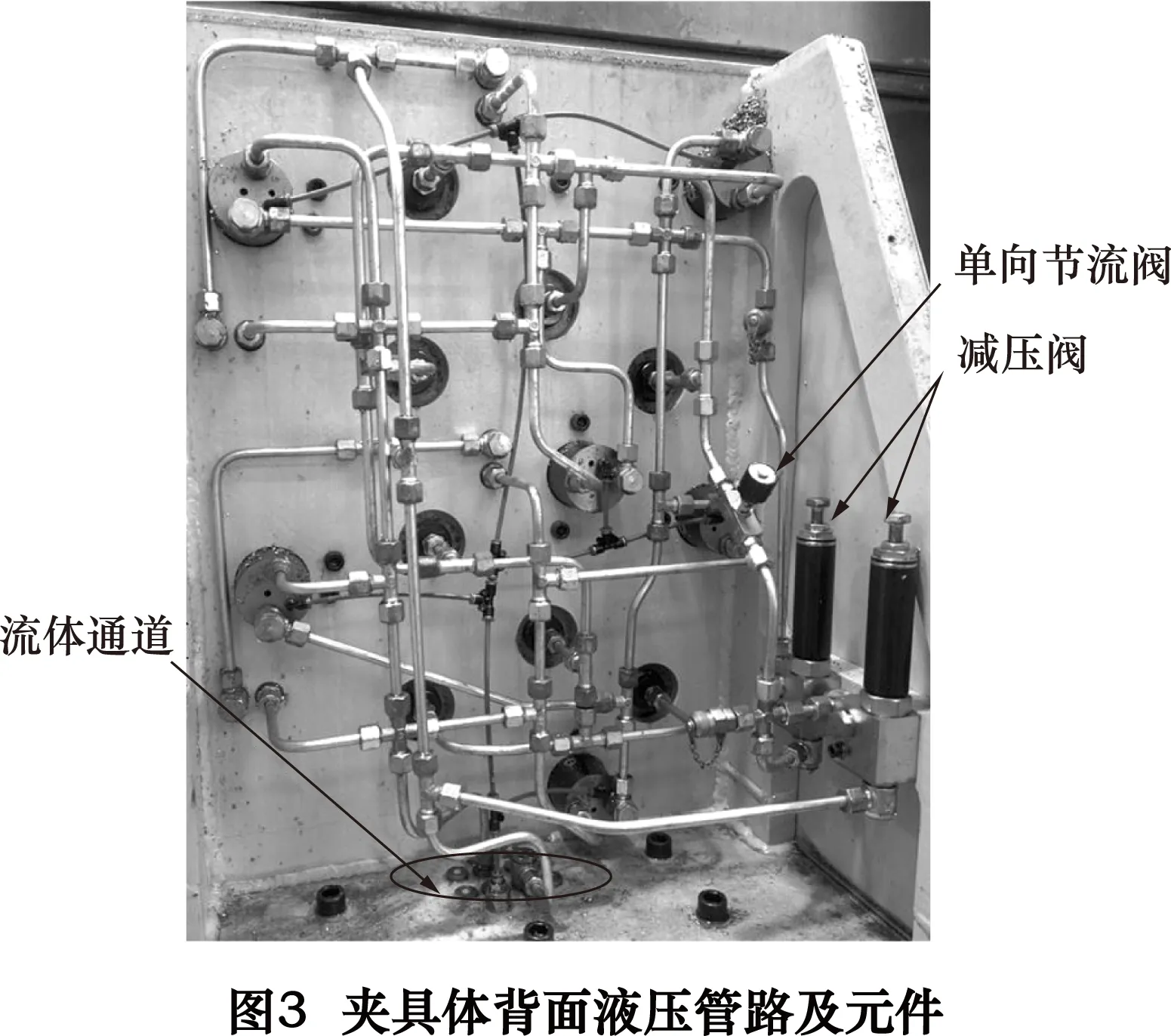

该夹具属OP10工位,作为机加工的头道工序,工件采用毛坯面定位,与后道工序的定位方式不同(后道工序常采用一面两销定位),通常在OP10夹具上使用定位油缸将工件推至限位的方式定位,更为关键的是定位油缸与起夹紧作用的压板油缸的动作顺序具有OP10工位夹具的特殊性:执行工件夹紧时,先执行压板油缸的动作,待工件被压板夹紧后将压板油缸的工作压力卸至低压,执行定位油缸的推出动作,对工件进行定位,待定位油缸动作完毕,再将压板油缸重新获得工件夹紧所需的工作压力,如此顺序,目的在于避免先执行定位油缸动作易造成工件变形导致无法正确的定位。夹具体背面的液压管路元件布局如图3所示。该夹具使用了3个流体通道,分别称之为Lu、Spa、Loe。Lu通道在该夹具上用于气压监测压板油缸的夹紧动作是否执行完毕。工件夹紧时Spa进油,Loe回油;工件放松时Loe进油,Spa回油。通道Spa、Loe的液压油进出切换由机床夹具流体面板上的一个三位四通电磁阀控制。

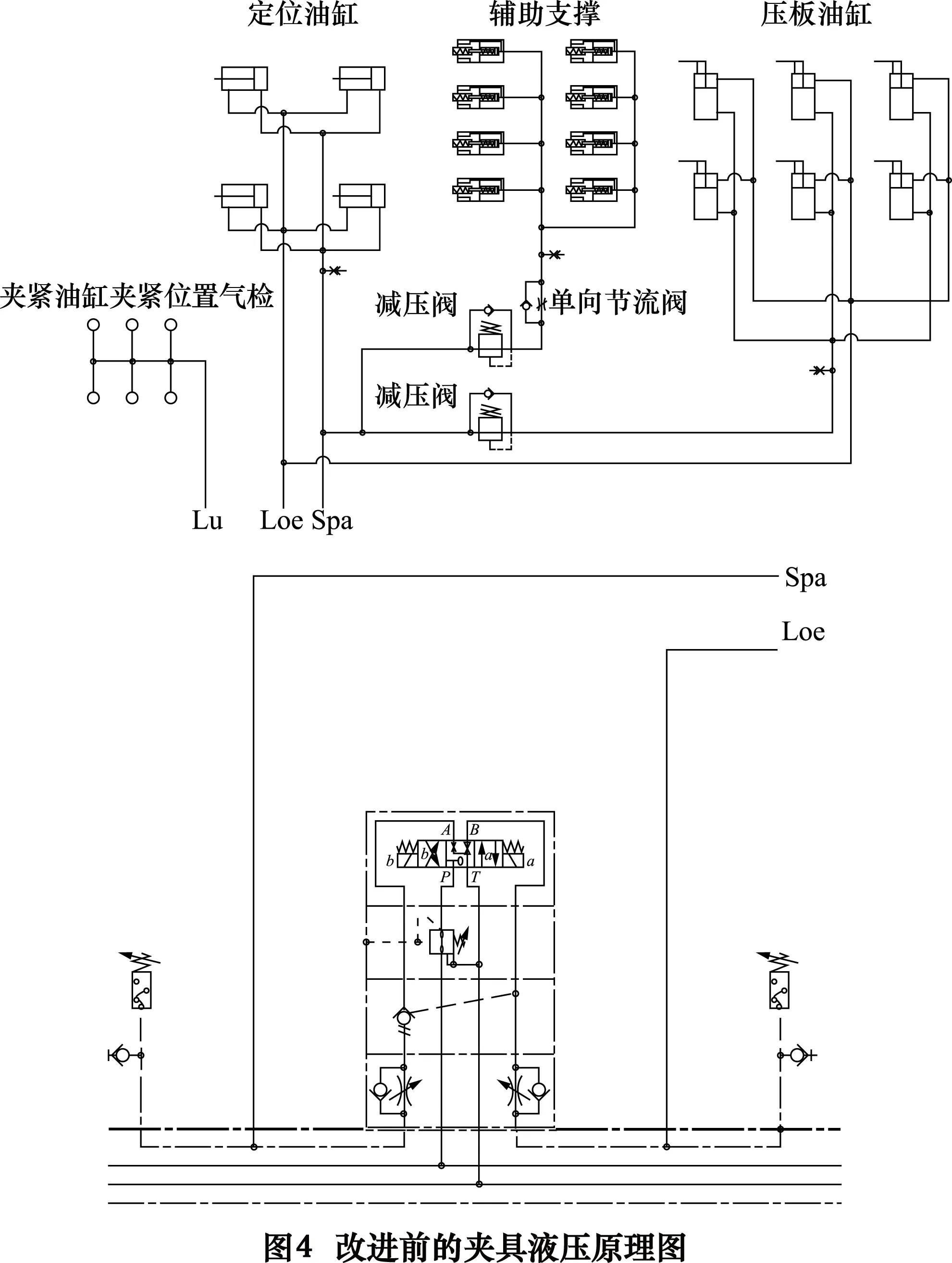

根据管路、执行元件及机床的夹具流体面板,笔者绘制了液压原理图,如图4所示。

2.3夹具液压控制方式的缺陷分析

结合液压原理简图分析,该夹具的液压控制方式设计不合理。

(1) 夹具上所有执行元件的动作使用同一组叠加式液压阀控制,从液压阀引出的管路连接至夹具的Spa和Loe通道,该设计方式使得压板油缸与定位油缸在工件夹紧时无法实现先后的动作顺序,无法完成压板油缸动作完毕后先卸压再增压的切换过程。定位油缸与压板油缸同时动作,易造成工件变形,定位失败,甚至出现工件直接被定位油缸顶出、工件装夹偏出,造成加工时平面铣刀损坏。

(2) 夹具辅助支撑的动作通常设计为在工件完全定位夹紧之后。该夹具试图通过单向节流阀限制辅助支撑的进油量,延缓其动作,使辅助支撑顶出慢于压板油缸与定位油缸的动作。但实际上除非节流阀完全关死,只要稍稍打开,油液就会进入辅助支撑油缸,又因辅助支撑油缸内部的油液容腔体积小,只需少量液压油即可使其弹出。该设计造成夹紧工件时,辅助支撑先于压板油缸的动作,工件被辅助支撑顶出,无法正确平面定位,并且在辅助支撑与压板的相反作用力下弯曲变形,影响加工质量。

(3) 工件放松时,由于执行元件使用同一流体通道Spa回油,定位油缸缩回、压板油缸松开工件和辅助支撑退回的动作同时进行,容易出现压板油缸和定位油缸的回油油液短时间内在辅助支撑油缸的管路中形成背压,使辅助支撑发生前冲的情况,工件被辅助支撑顶出,从夹具上掉落。

(4) 由于使用同一组液压阀控制,定位油缸的工作压力等于工件夹紧用压板油缸的工作压力。从设计角度来说,如果工件定位的推动力过大,易造成工件变形,影响加工质量。因此两种执行元件的控制压力需单独控制。

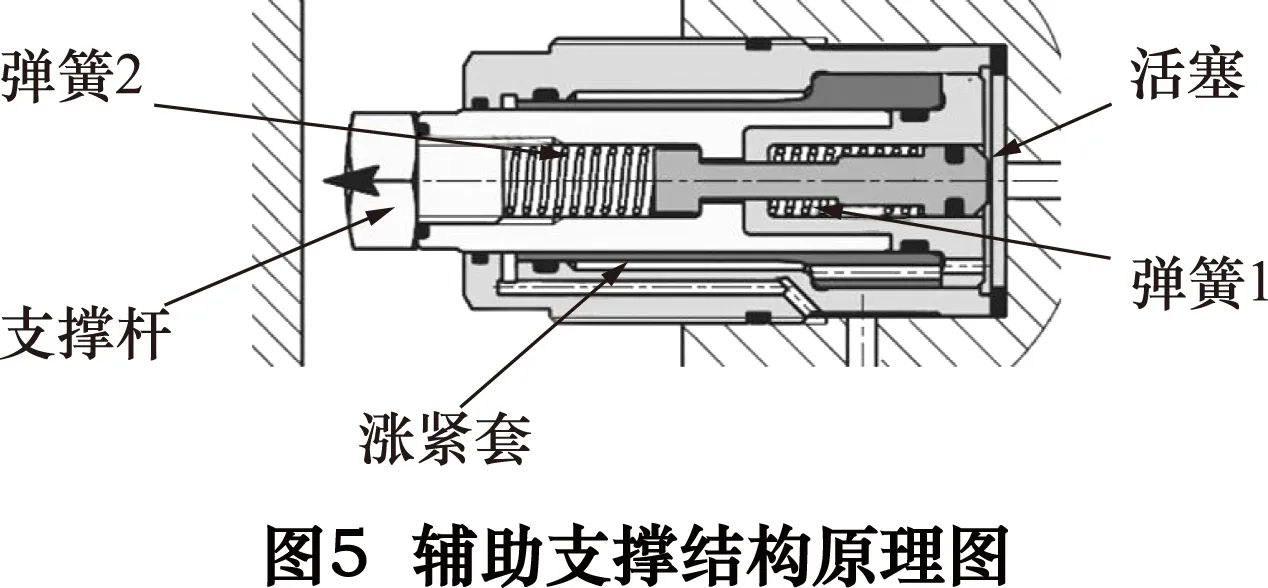

(5) 辅助支撑管路上的减压阀应该取消。辅助支撑的结构如图5所示,工作过程如下:液压油推动活塞杆运动,辅助支撑油缸内部的弹簧1被压缩,同时支撑杆在活塞杆前部弹簧2的带动下随活塞杆向前运动,支撑杆接触工件后,活塞杆继续运动直到油缸的行程终点,活塞杆前部的弹簧2被压缩,液压油不能直接作用在工件上,作用在工件上的力是弹簧2形变产生的力。液压油继续进入辅助支撑油缸,通过其内部的涨紧套将支撑杆牢牢抱死,起到支撑工件薄弱部位、防止加工振动的作用。进入辅助支撑的液压油压力越高,辅助支撑杆抱牢的程度就越高,抗振的效果就越好。当辅助支撑内的液压油泄去,活塞在弹簧1形变复原的作用下回到原位,支撑杆退回到初始位置。

3 夹具液压控制方式的改进

对夹具的液压控制方式进行修改:增加液压控制阀组,修改夹具液压元件,重新布置液压管路,增加夹具流体通道的使用。改进后的夹具液压原理图如图6所示。

改进后,工件夹紧时压板油缸与定位油缸的压力油路已分开,通道Spa压力油用于工件夹紧时压板油缸的动作以及卸压与加压的切换,定位油缸与辅助支撑的压力油路共同使用增加的流体通道Z。在辅助支撑油缸的管路上增加管式顺序阀,确保辅助支撑的顶出在工件完全定位与夹紧之后。辅助支撑油缸的管路上不再使用减压阀,辅助支撑的工作压力提高,在工件加工时的抗振效果增强。使用减压阀对定位油缸的工作压力进行减压,工件定位的推动力因此可以调节。Loe通道用于工件放松时定位油缸与压板油缸的压力油进入。

机床夹具流体面板上,在已有液压阀组1的基础上,增加液压阀组2和3,液压叠加阀的选用见图6。液压阀组1引出的管路仍然连接至夹具的Spa、Loe通道,液压阀组2的引出管路通过三通并联于液压阀组1的Spa通道油路,当液压阀组2电磁阀线圈得电,Spa通道的压力油将卸荷至液压阀组2上溢流阀的调定压力,实现对压板油缸在工件夹紧动作完毕后、定位油缸动作前的卸压。液压阀组3的引出油路连接至夹具的Z通道,为工件夹紧时定位油缸、辅助支撑的动作提供液压油。

工件夹紧与放松时,各液压阀组电磁阀线圈的得失电切换及先后顺序通过修改编制机床的PLC程序实现,工件夹紧时压板油缸与定位油缸的先后动作顺序、压板油缸的卸压与加压、工件放松时辅助支撑与压板油缸先后的动作顺序得以实现。夹紧与放松的压力反馈由装于液压阀组油路板上的压力继电器提供。各压力控制阀的调定压力如图6中所示。

工件夹紧时各电磁阀及执行元件的动作顺序:液压阀组1的电磁线圈a得电→压板油缸动作→工件夹紧动作完毕后压力继电器1的信号状态0变1→液压阀组2的电磁线圈b得电→压板油缸卸压→压力继电器1的信号状态1变0→2 s后液压阀组3的电磁线圈a得电→定位油缸动作,管路压力上升至顺序阀打开后辅助支撑顶出→压力继电器3的信号状态0变1→液压阀组2的电磁线圈b失电→压板油缸加压→压力继电器1的信号状态0变1,夹紧动作完毕。

工件放松时各电磁阀及执行元件的动作顺序:液压阀组3的电磁线圈b得电→辅助支撑油缸与定位油缸泄压,辅助支撑回退→压力继电器3的信号状态1变0→液压阀组1的电磁线圈b得电→压板油缸放松工件,定位油缸活塞杆退回→压力继电器1的信号状态1变0,压力继电器2的信号状态0变1,放松动作完毕。

4 结语

夹具经过改进后,实现了工件夹紧和放松时执行元件正确的动作顺序,因工件弯曲变形引起的工艺偏差、工件装偏造成的报废、工件加工完毕后的掉落情况未再发生,产品加工质量的稳定性得以保证。该改进方式已推广至阀体加工区域SB线、AB线、VB线9台加工中心的18个液压夹具,夹具的液压设计缺陷得到解决。

[1]冯克俊.加工中心的改造再利用[J].汽车制造业,2009(13):32-33.

[2]薛源顺.机床夹具设计[M].北京:机械工业出版社,2011.

[3]卢光贤.机床液压传动与控制[M].西安:西北工业大学出版社,2006.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design defect analysis and improvement of fixture hydraulic system on machining center

ZHANG Lu

(Shanghai Automobile Gear Works Co., Ltd., Shanghai 201807, CHN)

CNC machine retooling is a process of adding new fixtures to machines for completing new products manufacturing. This paper introduces the designing fixtures hydraulic system in a machine retooling project carried out by suppliers, analyses the working principles of the fixture and defects in its ways of hydraulic control, elaborates the solution for defects design and improvement, and resolves the designing defects of the fixtures hydraulic system in order to guarantee stable processing quality for the products.

hydraulic fixture; workpiece positioning and clamping; fixture failure; defect improvement

TG757

A

张璐,男,1981年生,工学学士,工程师,主要从事制造设备的机械维修技术工作。

(编辑孙德茂)(2015-12-15)

160546