可转位刀片周边刃磨夹具的结构分析与优化*

2016-08-31余肖进凌秉达

余肖进 贾 檀 冯 伟 凌秉达 李 庚

(①厦门大学航空航天学院,福建 厦门 361005;②厦门大学嘉庚学院机电工程系,福建 漳州 363000;③厦门钨业股份有限公司,福建 厦门361005)

可转位刀片周边刃磨夹具的结构分析与优化*

余肖进①②贾檀②冯伟①凌秉达③李庚③

(①厦门大学航空航天学院,福建 厦门 361005;②厦门大学嘉庚学院机电工程系,福建 漳州 363000;③厦门钨业股份有限公司,福建 厦门361005)

针对硬质合金可转位刀片的周边精密刃磨加工,基于有限元方法对刃磨夹具进行了结构静力学和动力学分析研究。研究在磨削力和夹紧力作用下夹具各个方向的变形情况。通过模态分析和谐响应分析,研究夹具的振动特性,获得夹具随激振力频率变化的幅频响应曲线,识别出产生共振的激振频率。根据分析结果找出了夹具设计的薄弱环节,进而提出了优化夹紧顶尖结构和材料方法,结果表明该方法可有效提高夹具的定位精度和磨削加工的可靠性。

可转位刀片;刃磨夹具;有限元分析;结构优化

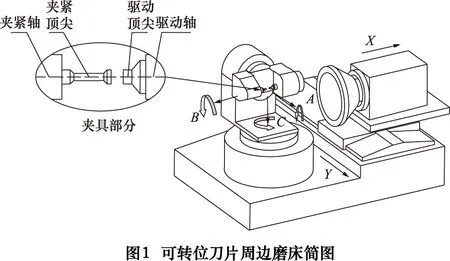

随着制造业的发展,高硬材料硬质合金可转位刀片因其具有无需重磨、可迅速转位使用、更换切削刃的辅助时间短、重复定位精度高、成本相对低等优点而被广泛应用于精密切削加工领域[1]。在可转位刀片的周边刃磨过程中,由于可转位刀片种类繁多、外形偏小,往往采用可快速更换的双顶尖定位压紧装夹方式。目前,国外主流的刀片工具磨床,如瑞士AGATHON公司的刀片工具磨床、德国JUNKER公司的刀片工具磨床以及日本WAIDA公司的刀片工具磨床等均采用此种定位装夹方式(图1所示)。受可转位刀片内切圆直径的限制,为了尽可能避免顶尖与砂轮发生碰撞,双顶尖杆直径一般较小,这样将导致夹具结构刚性相对薄弱,影响装夹的可靠性和磨削加工质量的稳定性。

对夹具的刚性变形进行有限元分析尤为重要。文献[2]对五轴可转位刀片磨床夹具进行了静态特性分析,并提出了改善结构特性和误差补偿的措施。但没对夹具进行动态特性分析,无法反映出磨削加工过程中,夹具的动态性能。本文基于此,对可转位刀片周边刃磨夹具进行了静力学和动力学分析,探讨了金刚石砂轮磨削加工正方形硬质合金刀片过程中夹具的动态特性,为夹具结构改进提供了分析依据。

1 夹具的工作原理

所分析的可转位刀片周边磨床夹具,其主体部分,如图1所示,包含夹紧轴、夹紧顶尖、驱动顶尖和驱动轴等4个部分。夹紧轴通过杠杆与液压缸相连,驱动轴通过蜗轮蜗杆与电动机相连。在实际工作中,液压缸产生油压力,推动夹紧轴,使夹紧顶尖压紧刀片,完成刀片夹紧。驱动顶尖提供支撑力和驱动力,并带动刀片绕B轴旋转。在不计夹具支座以及其下方连接件变形的情况下,顶尖部分是主要的变形环节。

2 夹具有限元模型的建立

2.1夹具几何模型简化

为便于有限元模型建立与分析,在不改变夹具模型基本特征的基础上,忽略夹紧轴和驱动轴上的倒角、圆角、小孔以及退刀槽等特征,并对一些出于安装工艺要求而设计的小凸台、螺纹孔进行了简化处理。对夹具驱动轴上的角接触球轴承和夹紧轴上的推力滚针轴承,忽略其具体形式,取而代之以等效的弹簧单元。

2.2夹具材料定义和受力分析

可转位刀片磨削夹具和工件的材料参数如表1所示。在刀片磨削过程中,夹具受力如图2所示,P为夹紧顶尖油压力,Fn、Ft为砂轮磨削时产生的法向磨削力和切向磨削力。砂轮法向方向为影响刀片尺寸精度的敏感方向,因而本文仅考虑法向磨削力Fn,忽略切向磨削力Ft对磨削加工质量的影响。

表1夹具材料参数

零件名材料弹性模量/GPa泊松比密度/(kg/m3)夹紧轴40Cr2110.37900夹紧顶尖(52~56HRC)Cr122100.287700驱动顶尖(52~56HRC)Cr122100.287700驱动轴42CrMo2120.287850正方形刀片WC7190.1915600

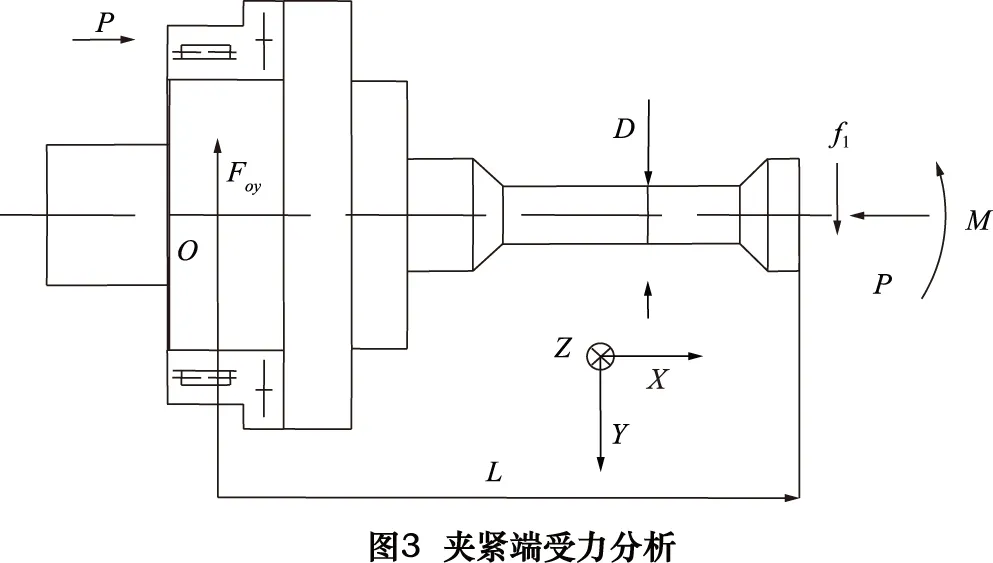

对夹紧端进行受力分析,见图3所示,P为液压缸产生的夹紧力,f1为夹紧顶尖受到的摩擦力,M为顶尖受到的弯矩,Foy为轴承安装位置的支撑力,L为轴承安装位置到夹紧顶尖端面的距离,D为夹紧顶尖的最小直径。其平衡方程满足式(1)。

(1)

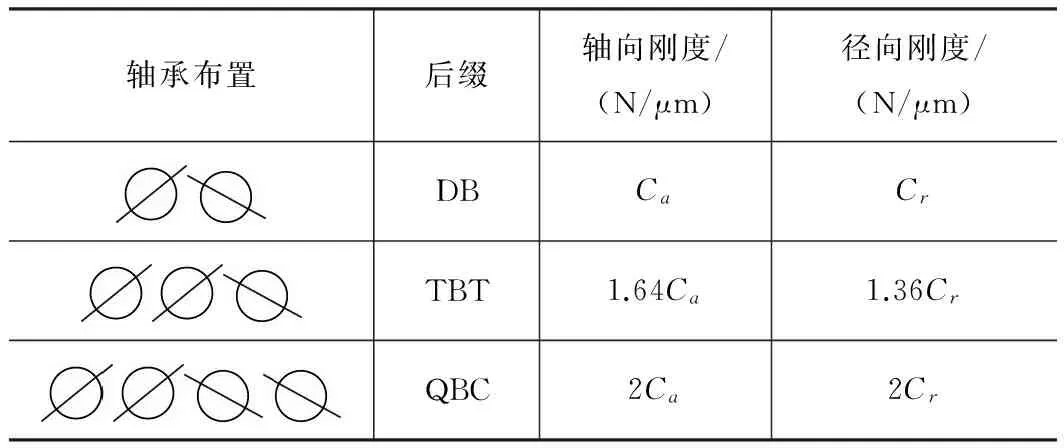

2.3轴承刚度计算

如图2所示,夹具采用了两对角接触球轴承组(B71910-C-T-P4S-UL和7602050-TVP)和一个推力滚针轴承(NKX20)。根据FAG超精密轴承技术手册可知,对于接触角为α的角接触球轴承,轴承布置方式不同,其轴向刚度Ca和径向刚度Cr不一样,如表2所示。

表2轴承组刚度计算[3]

轴承布置后缀轴向刚度/(N/μm)径向刚度/(N/μm)DBCaCrTBT1.64Ca1.36CrQBC2Ca2Cr

轴向刚度与径向刚度之间的关系如下:

(2)

由此计算出轴承的轴向刚度和径向刚度如表3所示。

表3轴承刚度

轴承轴向刚度/(N/μm)径向刚度/(N/μm)驱动轴前端轴承组B71910-C-T-P4S-UL162.8976.8驱动轴末端轴承组7602050-TVP2230.4274.4推力滚针球轴承NKX20664515.3

2.4轴承有限元简化

将角接触球轴承简化成Combin14、Combin214弹簧单元[4-6],忽略其轴向刚度的方法,矩阵单元Matrix27能有效模拟轴承的轴向刚度和径向刚度。在Ansys中矩阵单元Matrix27是由空间2个节点来表示,每个节点6个自由度,可以表示任意单元。该单元通过12×12阶的矩阵来表征其弹性运动响应的刚度、阻尼或质量的信息。因此,对于矩阵单元实常数的设置就是给矩阵中的每一个元素赋值,该矩阵的表示形式如下[7]:

(3)

单元具有X、Y、Z三个方向不同刚度时,假设沿坐标轴方向上的三个刚度分别为Kx,Ky和Kz,则对应刚度矩阵中各元素的取值为:C1=-C7=C58=Kx,C13=-C19=C64=Ky,C24=-C30=C69=Kz。其余各元素的值为0。

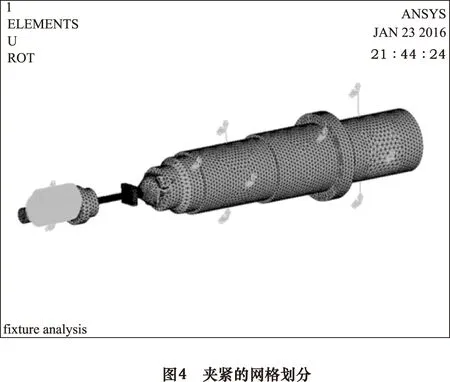

2.5夹具网格划分

夹具选用SOLID45结构实体单元进行自由网格划分,网格精度等级设置为4级,对顶尖与工件的接触区域进行局部网格细化处理。通过设置网格的材料属性和单元属性,完成对夹具各个部分的网格划分,共划分成266 496个单元。夹具模型网格划分如图4所示。

2.6夹具载荷与边界条件确定

工作时夹具受到的载荷包含两个部分:一是液压缸产生的夹紧力P=8 000 N,将夹紧力以均布载荷的形式加载到夹紧轴端面上;二是砂轮磨削刀片产生的法向磨削力Fn,通过金刚石砂轮磨削硬质合金刀片实验发现,不同加工参数条件下的法向磨削力Fn为20~100 N[8],取Fn=100 N。

夹具的边界条件如图4所示,夹紧轴上的推力滚针球轴承,限制其外圈节点的Y、Z、ROTX、ROTY、ROTZ等5个自由度,并限制内圈安装面所有节点Y、Z、ROTY、ROTZ等4个自由度。对驱动轴上的角接触球轴承,在外圈节点上施加全约束。

3 夹具有限元分析

3.1静态特性分析

根据夹具的实际工作状况,对其有限元模型施加载荷和边界条件,进行静态分析。研究夹具在受到夹紧力和磨削力作用时,不同方向上的最大变形和刀片的位移,其变形结果如表4。

表4说明,X方向最大变形发生在夹紧轴上,变形量为93.2 μm,其中刀片的位移变形19.6 μm,分析发现,夹紧顶尖和驱动顶尖在夹紧力作用下沿轴绕方向发生收缩,所有变形沿轴线方向叠加,因而会导致自由端的夹紧轴产生较大的X方向变形;Y方向的最大变形发生在夹紧顶尖,变形量为5.47 μm,刀片的位移3.76 μm,相比于驱动顶尖,夹紧顶尖长径比较大,在法向磨削力作用下易发生弯曲变形;Z方向的最大变形发生在夹紧顶尖,变形量为1.39 μm,刀片位移0.24 μm,夹紧顶尖杆比较细长,受夹紧力作用会沿半径方向膨胀,所以Z方向变形发生在夹紧顶尖。结果表明夹紧顶尖的结构刚性较差,需要改进结构。

表4夹具受夹紧力、磨削力时的变形

变形方向最大变形量/μm刀片位移/μm位移云图X方向93.219.6Y方向5.473.76Z方向1.390.24

3.2动态特性分析

磨削加工是一个动态的过程,分析结构振动特性和动力响应特性,有利于更好地减小振动对磨削加工的影响。模态分析和谐响应分析是研究结构动力学性能的两个重要手段。在结构的动态分析中,低阶模态特性基本决定了产品的动态性能。因此在分析计算中,一般只对几个低阶特征值和相应的特征向量比较关注[9]。

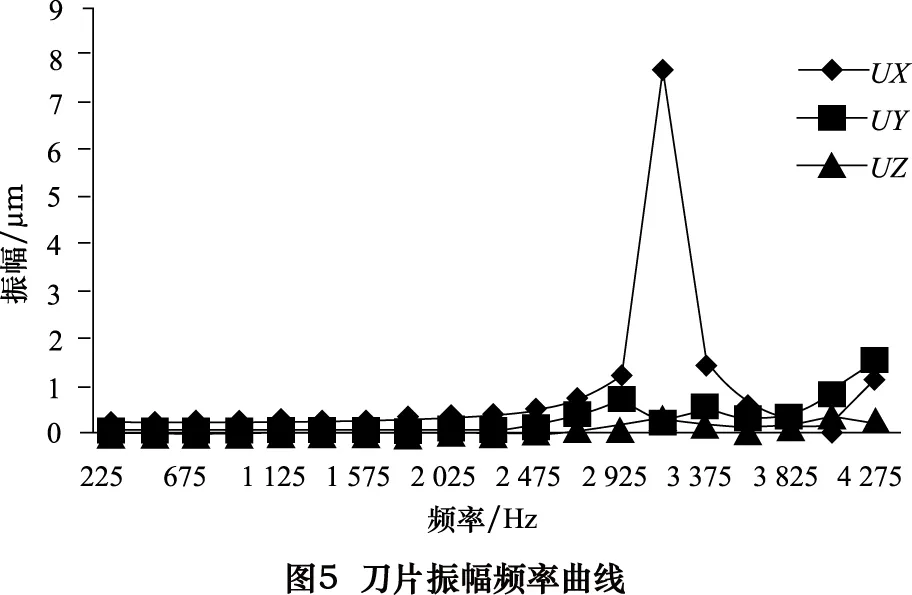

对夹具结构进行约束模态分析,得到前六阶约束模态固有频率分别为2 754.6、2 847.7、3 189.3、3 270.3、3 301.4、4 172.4 Hz。基于此6阶模态频率,通过完整的系统矩阵计算结构的谐响应。从模态分析可知,夹具结构固有频率2 754.6~4 172.4 Hz,因此谐响应的频率范围取0~4 500 Hz,以法向磨削力Fn作为激振力。得到刀片磨削面上激振点的幅频曲线,如图5所示。横坐标是频率,纵坐标是幅值。

从谐响应分析结果(图5)可以看出,在磨削力的激励下,第3阶振型对刀片的作用较大,在 3 150 Hz附近,刀片上激振点X方向的幅值发生突变,约为764 μm,因此在实际工作过程中,为了避免发生共振应使载荷频率避开3 150 Hz。

4 夹具优化设计

通过分析发现,磨削加工过程中刃磨夹具的变形包括两部分:一是夹紧力引起的X方向变形;二是法向磨削力引起的Y方向变形。其最大变形分别发生在夹紧轴和夹紧顶尖上。针对夹具的结构和材料,提出了如下优化方案:

(1)在保证不与碗型砂轮发生干涉的情况下,尽可能选用直径较大的夹紧顶尖,以提高顶尖的抗弯强度。

(2)更改夹紧顶尖的材料为硬质合金,并对夹紧轴进行热处理,提高其强度和刚度。

(3)对推力球轴承和角接触球轴承的安装,其预紧力、游隙严格按照所选轴承的实测值确定。

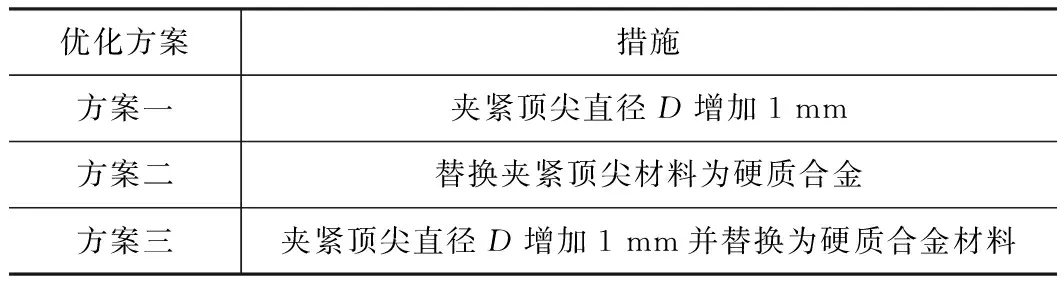

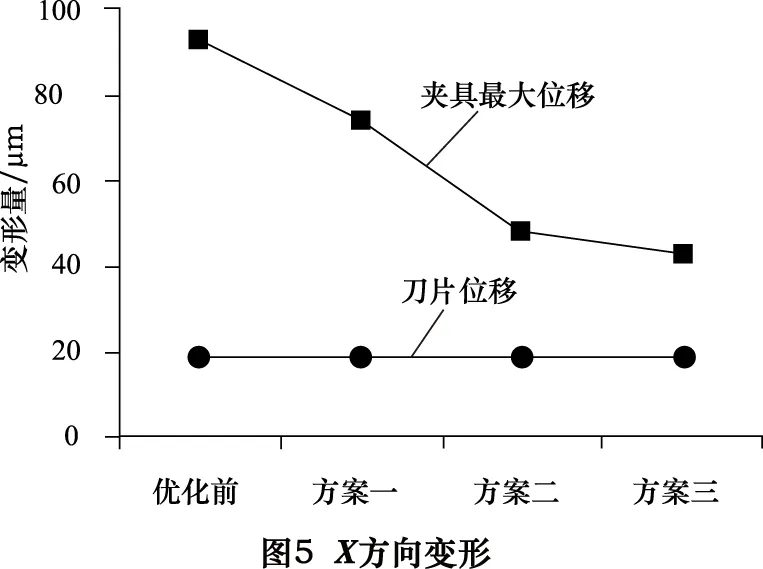

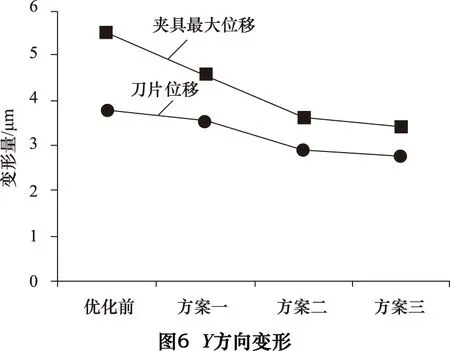

按相同的载荷边界条件,对可转位刀片刃磨夹具分别按表5进行优化,对优化后的有限元模型分别进行结构静力学分析和动态特性分析,其有限元结果如图5~7所示。

表5优化方案

优化方案措施方案一夹紧顶尖直径D增加1mm方案二替换夹紧顶尖材料为硬质合金方案三夹紧顶尖直径D增加1mm并替换为硬质合金材料

对比图5、图6可以发现改变夹紧顶尖直径对减小夹具最大变形效果并不明显,并且受加工时砂轮摆动位置限制(避免发生干涉),直径D的改变不会太大。而将夹紧顶尖材料替换为硬质合金,其X、Y方向的最大变形均有明显减小。因此,选用方案三进行优化,优化后X方向上最大变形比优化前减小了53.5%,磨削力方向刀片位移比优化前减小了37.3%。由于本文只对变形最大的夹紧顶尖进行结构和材料的优化,并未优化驱动端,所以从图示可以看出,刀片X方向位移无明显变化。

从谐响应分析结果可知(图7),在磨削力的激振下,刀片X方向的最大振幅集中在3 000~3 600 Hz范围内。当激振频率达到固有频率3 150 Hz时,优化前刀片X方向的最大幅值为764 μm,方案一中刀片X方向的最大幅值为216 μm;当激振频率达到固有频率3 375 Hz时,方案二中刀片X方向的最大幅值为214 μm,方案三中刀片X方向的最大幅值为206 μm。对比优化前,增大几何尺寸以及改变顶尖材料均可以使刀片X方向振幅明显减小。其中增大几何尺寸并不改变刀片的共振频率,而改变顶尖材料可以有效地提高刀片的固有频率。因此,方案三可以更好地改善夹具的动态特性。

5 结语

通过对五轴可转位刀片周边刃磨夹具进行静态和动态力学性能分析,得出了结构设计中存在的薄弱环节。并在此基础上,提出了有效的优化方案。

(1)通过静态分析,分析了刃磨夹具在受到夹紧力和磨削力共同作用的情况下,X、Y、Z三个方向上的位移变形,找到了夹具的最大变形区域并获得了夹具和刀片的最大位移变形量。

(2)通过动态分析,发现夹具激振点在3 150 Hz左右幅值较大,因此在实际工作过程中,为了避免发生共振应使载荷频率避开3 150 Hz。

(3)在动静态分析的基础上,通过改变夹紧顶尖的材料以及改善顶尖几何结构,提高了夹具的定位精度和磨削加工的可靠性。通过优化,刀片X方向最大位移比优化前减小了53.5%,磨削方向刀片最大位移比优化前减小了37.3%,夹具共振的固有频率提高到3 375 Hz。

[1]沈志煌,姚斌,姚博世,等. 可转位刀片磨削的夹具设计[J]. 工具技术,2012,46(12):36-37.

[2]张祥雷,姚斌,姚博世,等. 可转位刀片周边磨削的夹具变形分析[J]. 组合机床与自动化加工技术,2013(3):9-11.

[3]FAG Co.超精密轴承手册[Z]. http://www.schaeffler.com/remotemedien/media/_shared_media/ 08_media_library/01_publications/schaeffler_2/catalogue_1/downloads_6/sp1_cn_zh.pdf,2011,2.

[4]张耀满,刘春时,谢志坤,等. 高速机床主轴部件有限元分析[J]. 东北大学学报:自然科学版,2008,29(10):1474-1477.

[5]杨洪波,赵恒华. 超高速磨削主轴系统的动态有限元分析[J]. 机床与液压,2014,42(10):32-35.

[6]宋春明,赵宁,张士勇. 基于ANSYS的电主轴结构优化[J]. 机床与液压,2007,35(9):104-106.

[7]王新敏、李义强、许宏伟,等.ANSYS结构分析单元与应用[M]. 北京:人民交通出版社,2011.

[8]张祥雷,姚斌,冯伟,等. 基于多颗磨粒随机分布的虚拟砂轮建模及磨削力预测[J]. 航空学报,2014,35(12):3489-3498.

[9]王金龙,王清明,王伟章.ANSYS12.0有限元分析与范例解析[M].北京:人民交通出版社,2010.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Structure analysis and optimization on fixture of indexable inserts

YU Xiaojin①②, JIA Tan②, FENG Wei①, LING Bingda③, LI Geng③

(①School of Aerospace Engineering, Xiamen University, Xiamen 361005, CHN; ②Department of Mechanical and Electrical Engineering, Tan Kah Kee College, Xiamen University, Zhangzhou 363000, CHN; ③Xiamen Tungsten Co., Ltd., Xiamen 361005, CHN)

Focusing on the precision manufacturing of peripheral edge of cemented carbide, statics analysis and dynamics analysis of the fixture are conducted based on the finite element method. The deformations of the fixture in all directions are studied under influence of the grinding force and the clamping force. Furthermore, modal analysis and harmonic response analysis were carried out to obtain dynamics of the fixture; the amplitude frequency response curve of fixture with variable excitation frequencies and resonate frequencies were also acquired. An effective optimization method is proposed to identify the weak part of the fixture based on the presented analysis, the positioning precision of the fixtures and the grinding reliability are also been enhanced.

indexable inserts; grinding fixture; FEM; structure optimization

TH164

A

10.19287/j.cnki.1005-2402.2016.08.031

余肖进,男,1988年生,硕士研究生,主要研究方向为复杂曲面成形及磨削机理研究。

(编辑汪艺)(2016-02-02)

160842

* 福建省高校产学合作重大项目(2014H6025)