农用多缸柴油机机体加工新工艺*

2016-08-31周保牛陈大春

周保牛 陈大春

(①常州机电职业技术学院,江苏 常州 213164;②常柴股份有限公司,江苏 常州 213002)

农用多缸柴油机机体加工新工艺*

周保牛①陈大春②

(①常州机电职业技术学院,江苏 常州 213164;②常柴股份有限公司,江苏 常州 213002)

开发了农用多缸柴油机机体在铸造分厂各平面预粗加工后,转入专门研制的柔性生产线进行湿式清洁加工的工艺方案。该方案用4台高速双交换工作台卧式加工中心和一台珩磨机共5台加工设备、9套6种液压自动夹具、气动吊具配合滚道储运输送工件、分六道工序完成全部柔性加工内容,通过对刀、编程、加工、检验等正常加工实践,包括安装凸轮轴衬套、轴盖等工作在内,在线两个工作人员每班高质量、稳定加工多只CZ4110柴油机机体,同时取得了一些重要数据和加工经验。

机体;柔性加工;清洁制造;关键尺寸;刀条刀具

随着我国经济基础的不断增强,市场的多样性要求农用多缸柴油机向多品种、高性能、高质量方向不断迈进,要满足用户不断增长的个性化需求,农用多缸柴油机机体等关键零部件的加工制造问题是首当其冲要解决的问题。机体加工的传统刚性生产线效率高、成本低,但只能大批量加工一种零件,难以适应市场需求的多变性和不可预测性;机体的准柔性生产线往往将专机、普通机床和数控机床安排在同一工作场地、针对一种或几种相似系列产品的加工,其中数控机床主要用于加工系列产品中变化较大的几道关键工序,全线采用多次装夹、不同产品轮番加工的方式,班产量一般在20~50只之间,重复装夹次数多易于损伤定位基准,提高关键加工部位的位置精度受到限制,并且普通机床和多数专机特别是面铣和钻孔等加工工序基本不用冷却液、低速加工,零件表面质量不高,加工现场粉尘飞扬,车间环境还是脏乱差,难以突破高速、高质量农用柴油机加工制造的瓶颈。装备制造业呼唤现代制造,但大规模柔性制造系统在我国农用柴油机行业尚未取得成功应用经验。本文从实际出发,剥离柔性制造系统费用昂贵的物料自动输送存储系统,保留其柔性等核心加工能力,拟用柔性制造生产线加工。下面的总体加工方案,关键部位加工新工艺等,获得了成功应用。

1 预粗加工

在铸造分厂,机体(工件)以铸造毛坯缸套孔和顶面粗基准定位后,用两台三面铣专机、90°分度预粗铣龙门档、底面、齿轮室面、飞轮面、呼吸器面和机滤器面等所有平面后,转入机加工分厂的柔性制造生产线加工。铸造布芯时,缸套孔铸造芯头要求插入机体顶面砂型,让其孔口铸造飞边外翻,经大砂轮机清理后,孔口圆整、光滑、等高,保证后续工序定位精度、可靠定位。预粗加工要求龙门档与缸套孔中心平面对称,缸套孔壁厚目测均匀,阻止多数铸造缺陷毛坯流入后道工序,为柔性制造生产线湿式、清洁、高效、高质量加工创造条件。

2 柔性制造生产线主要工艺装备选用

2.1加工设备

缸套孔立式数控珩磨机1台,4台全封闭整体防护、同种规格、鼠牙盘定位的双交换工作台高速卧式加工中心,扁担式换刀机械手随机换刀,HSK63A主轴锥孔带内、外大流量冷却功能,扁担式双交换工作台机构,备有顶置式液压夹具管线架,具有雷尼绍自动测量、刀具寿命管理、刚性攻丝、铣螺纹、袖珍计算器型小数点编程功能和USB数据传输接口等,刀库容量30把,能自动更换20 kg、φ250 mm的面铣刀和长度600 mm的镗孔刀具,要求批量生产加工,夹具更换不会过于频繁,拟用孔系工作台提高其刚度、减轻其重量。

2.2工装

全部采用液压夹具,要求同缸径不同缸数的机体夹具通用。系列机体产品相同的孔系优先使用专门组合刀具,刀具的准备、调整由线外刀具管理中心完成,便于统一管控、合理调配,线上操作工负责机床上刀具的轮换、不参与刀具的调整。在线用环规内径表和专用气电检棒测量高精度孔孔径、螺纹规测量螺纹孔、专用量具测量轴承盖结合面槽宽和缸套止口孔深度等,标定样板、目测表面粗糙度的高低。独立精度检测室,用三坐标测量机、气动仪等定期测量机体长宽高、高精度定位尺寸、孔的形状和位置精度等。

2.3吊装输送辅具

用气动吊具装卸机体,吊具悬吊在空中轨道上可在一定范围内纵横两个方向上移动。用不锈钢滚道在各工位间储运机体,滚道高度与机床工作台工件安装面高度平齐,滚道与机床工作台间有一定高度的栅格状不锈钢脚踏板,机体可在其上翻身,流出的切削液能迅速流回机床特制的大容量冷却箱内,防止切削液掉地。凸轮轴孔衬套压入、曲轴孔轴承盖的安装与标记在滚道的专门工位上完成。缸套孔珩磨是柔性生产线的最后一道工序,水道和油路的耐压试验、机体清洗不在线内,由部装车间完成,有效降低了噪音、污染等,车间地板油漆,中央空调控制温度、换气,环境清洁、舒适,有利于稳定和提高产品质量、降低工作人员的疲劳感等。

3 柔性制造工艺

四台双交换工作台卧式加工中心有8个工作台,1台立式珩磨机带1个工作台,共9个工作台、用9套6种夹具分7道工序完成全部加工内容。

第一台加工中心,用2套2种夹具、完成10和20两道工序。工序10,底面朝下3点定位,呼吸器面朝里下侧2点靠死,齿轮室面1点顶上,顶面4点夹紧,铣机滤器面、钻孔及攻丝完工,粗铣飞轮面,掉头钻主油道,掉头粗镗凸轮轴孔。工序20,顶面朝里,机滤器面朝下和两水闷孔一面两孔定位,呼吸器5点夹紧,粗铣齿轮室面、底面、龙门档平面,球刀粗铣曲轴孔,钻镗底面工艺孔,镗飞轮面和齿轮室面水闷孔。

第二台加工中心,用2套2种夹具、完成30和40 两道工序。工序30,齿轮室面朝下辅助支撑、底面朝里靠死和两个工艺孔3点定位,呼吸器面1点、机滤器面1点和飞轮面4点夹紧,粗铣顶面、钻孔、攻丝、粗镗缸套孔系。工序40,齿轮室面朝下3点定位、机滤器面靠死限制2点,顶面朝里1点支撑,飞轮面4点夹紧,铣呼吸器面、钻龙门档和机滤器面斜油孔、钻攻呼吸器面螺纹孔、加工机油标尺孔。

第三台加工中心,用1种2套相同夹具、完成50一道工序。工序50,顶面朝里,机滤器面朝下和两水闷孔第二次6点定位,呼吸器面5点夹紧,精铣底面和龙门档,加工底面所有孔、曲轴孔油槽、镗扩工艺孔,钻攻齿轮室面和飞轮面螺纹孔,刀条刀具从同一头进刀精镗凸轮轴孔。底面及工艺孔、挺柱孔、凸轮轴孔在同一次装夹下加工完毕,保证了相互间的位置精度。

镶凸轮轴孔衬套、组装轴承盖并标记后转入第四台加工中心加工。

第四台加工中心,用1种2套相同夹具、完成60一道工序。机滤器面朝下,底面朝里和两工艺孔6点定位,呼吸器面、机滤器面5点夹紧。精铣顶面、飞轮面、齿轮室面和止推面,精镗缸套孔系,镗扩顶面定位孔,刀条刀具同一头进刀镗穿曲轴孔、凸轮轴衬套孔,钻镗飞轮面、齿轮室面定位孔,钻攻飞轮罩壳螺纹孔等,如图1所示。一次装夹下,完成上述诸多关键部位的加工,以保证相互间的位置精度、曲轴孔的同轴度、凸轮轴衬套孔的同轴度等,并用毛刷自动去棱边、孔口毛刺、进一步抛光顶面。

第五台机床(立式珩磨机),用1套夹具、完成70一道工序。底面朝下和两工艺孔6点定位,呼吸器面朝里,机滤器面和呼吸器面凸台4点夹紧。珩磨缸套孔达到图样要求。

4 加工实践

4.1对刀

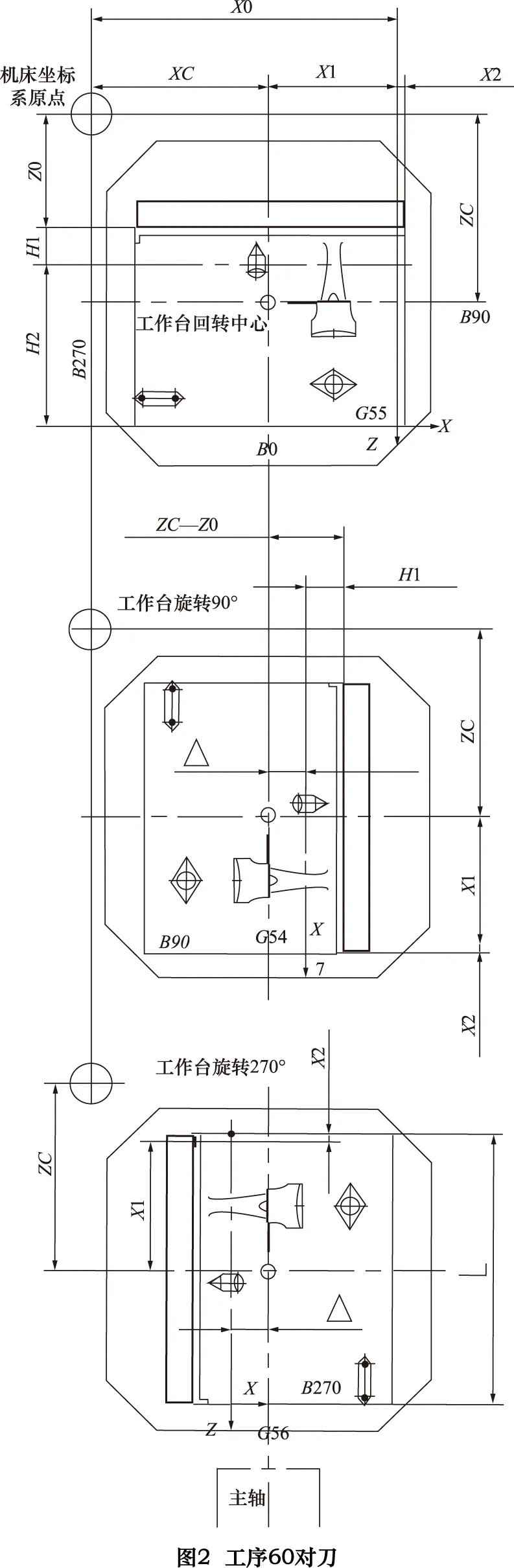

对刀方式主要是其接触测量精度对加工精度有影响,比较有效的办法是少测量、多计算。工序10~50,对刀相对比较容易,不必详解。工序60是最关键的高精度工序,对刀过程如图2所示。在B0工位,工件坐标系G55建立在顶面靠右边的工艺孔孔口中心,与顶面孔系设计基准重合。以底面圆柱销直径对刀,若测得在机床坐标系下的坐标值为(X0,YO),根据图样尺寸计算得G55的X轴零点偏置值XG55=XO、Y轴零点偏置值YG55=YO+W1。以夹具底板平面对刀测得ZO,计算得G55的Z轴零点偏置值ZG55=ZO+H1+H2。

工作台旋转90°,在B90工位,工件坐标系G54建立在飞轮面曲轴孔孔口中心,与飞轮面孔系设计基准重合。G54的X轴零点偏置值XG54=XC+ZC-Z0-H1,其中XC是主轴回转轴心线与工作台回转轴心线共面时的X轴机床坐标值,Y轴零点偏置值YG54=YG55+W2=YO+W1+W2,Z轴零点偏置值ZG54=ZC+X1+X2,ZC是主轴端面与工作台回转轴心线共面时的Z轴机床坐标值。

在B270工位,掉头半精镗曲轴孔时,齿轮室面工件坐标系G56建立在曲轴孔孔口中心。G56的X轴零点偏置值XG56=XG54-2△=XC-ZC+Z0+H1,Y轴零点偏置值YG56=YG54=YO+W1+W2,Z轴零点偏置值ZG56=ZC-X1-X2+L=ZC-X0+XC-X2+L。

精加工齿轮室面工件坐标系G56同样建立在曲轴孔孔口中心,但X、Y零点偏置值每次用自动测量头实测曲轴孔获得,Z零点偏置值同半精加工曲轴孔。

4.2编程

刀具寿命管理程序,以加工工件数量为寿命周期,对主要精加工刀具如密齿盘面铣刀、缸套孔精镗刀、凸轮轴孔精镗刀、工艺孔和定位孔精镗刀、刀条刀具进行寿命报警监控。

编制凸台宽、槽宽、圆柱及孔等对称测量用宏程序,用RENISHAW测头自动测量协助对刀、设定工件坐标系等。

自动换刀编制随机换刀省时程序,在刀库选择下一把刀具时,让主轴上的当前刀具能正常加工,即刀库旋转选刀和主轴上刀具加工两个动作可以同时进行,提高工作效率。

机外对刀仪测量刀具实际长度,孔加工刀具长度的补偿用宏程序与孔加工固定循环联合在一起,提高通用孔加工固定循环的适用性和灵活性,也便于简化编程工作。如O8081,类似于G81宏体:

N10 G90 G00 G43 H#11 Z#4;初始平面I=#4,刀具号T=长度补偿号H= #11

N20 Z#18;快速到达参考平面R=#18

N30 G01 Z#26;工进到达孔深Z=#26

N40 G00 Z#4;快速返回到初始平面I=#4

N50 M99;结束

调用O8081宏指令:G65(G66) P8081 H____ I____ R____ Z____;

4.3检验

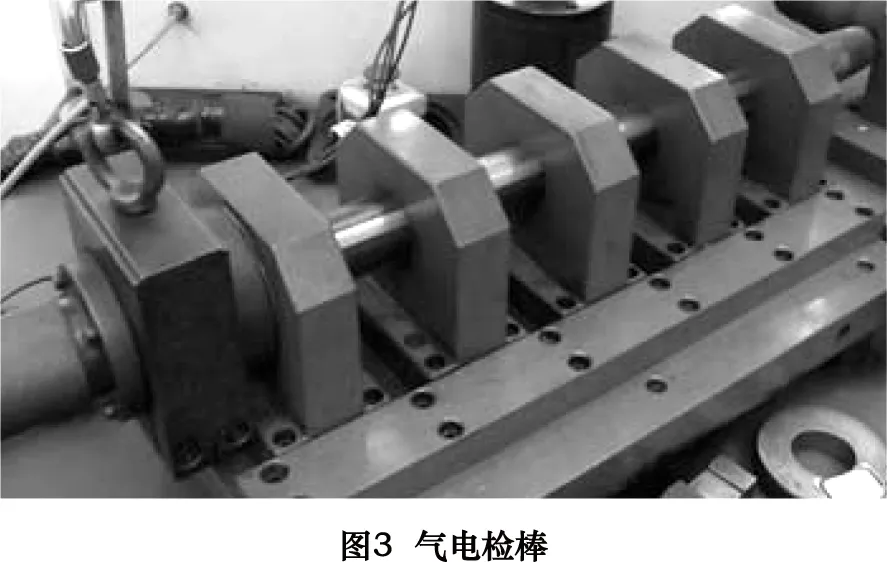

正常生产时,孔径、孔深、表面粗糙度等在线检验,形状精度、位置精度在线外定期抽检。曲轴孔、凸轮轴孔和缸套孔的尺寸精度、几何精度和各自孔系的同轴精度由专门制作的气电检棒在线测量(图3),表面粗糙度仪、气动高度仪等可随时使用。

5 结语

本方案已投入正常生产,取得了一些重要数据和加工经验。预粗加工和后续加工分开,为柔性制造生产线湿式、清洁、绿色加工创造了条件。机体底面和两工艺孔定位、一次装夹下,精铣顶面、飞轮面、齿轮室面和止推面,精镗缸套孔系、顶面定位孔、曲轴孔、凸轮轴孔、飞轮面定位孔、齿轮室面定位孔等关键尺寸,位置精度由加工设备保证,不受定位误差等因素影响,加工精度高、稳定好。高速毛刷去毛刺、对盘刀精铣面的抛光效果好。缸套孔珩磨余量控制在φ0.03~0.05 mm、Ra1.6 μm,长砂条珩磨,圆柱度可稳定在φ0.005~0.008 mm、Ra0.8 μm,砂条耐用度约150个机体,班加工机体约200个。刀条刀具加工直径比刀条直径大φ0.002~0.003 mm、第一档引刀孔比其它四档孔大φ0.005mm依此据调刀,内外冷却液加足,曲轴孔、凸轮轴衬套孔同轴度可达φ0.01~0.015 mm之间、Ra0.8 μm。气动悬空吊具涤纶套吊钩、不锈钢管抛光滚道吊装和工序间流转输送,基本杜绝了机体的磕碰划伤现象。高速卧式加工中心的设备加工能力指数Cmk大于1.80, 一条线仅用2个在线工作人员,班稳定高质量加工CZ4110柴油机机体16只。同时在工件装卸、储运输送、寿命刀具更换、在线质量检验与控制、数据传输、工艺及工装完整备份等方面记录了大量宝贵资料,可为以后可能的大规模柔性制造和智能制造提供参考数据。小盘刀加工大平面问题及刀片的寿命问题是目前制约加工能力的主要因素,机床的定位精度影响刀条刀具中引导刀具和长刀具的直径参数,进而影响孔的同轴精度和长刀具易发生紧刀现象,有待进一步细研、解决、提高。

[1]顾镇亚,冯忠民.新一代中速柴油机机体加工工艺研究[J].柴油机, 2010, 32(4):44-46.

[2]丁国琴.关于YZ380/YZ480/YZ485QB系列柴油机机体机械加工系统的工艺设计[J].组合机床与自动化加工技术, 2002(6):57-60.

[3] 房长兴,罗和平,高志永,等.发动机缸体加工工艺研究[J].机械设计与制造, 2013(3):262-264.

[4]陈泽扬.4缸柴油机机体加工柔性生产线的设计方案[J].柴油机设计与制造, 2005, 14(3):13-15.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

New processing technology of agricultural multi-cylinder diesel engine block

ZHOU Baoniu①,CHEN Dachun②

(①Changzhou Institute of Mechatronic Technology, Changzhou 213164, CHN; ②Changchai Co., Ltd., Changzhou 213002, CHN)

Presents a new processing scheme, which is aimed to realize the wet cleaning processes of agricultural multi-cylinder diesel engine block. The processing scheme uses four high-speed horizontal machining centers and one honing machine to finish all the flexible machining. Nine sets of hydraulic and pneumatic fixture are used to transfer work pieces and machine parts through six processes. Many CZ4110 engine blocks with high quality have been machined, and we’ve got some important data and processing experience.

block; flexible machining; cleaning machining; ritual size, tools

TH162

A

10.19287/j.cnki.1005-2402.2016.08.004

周保牛,男,1960年生,教授、高级工程师,主要研究方向为数控机床、制造工艺。

(编辑孙德茂)(2016-03-22)

160815

*常州机电职业技术学院课题(2015/YJ/KXJS/08)