基于自动化装配的缸盖气门导管压装机设计

2016-08-31李海东

李海东

(潍柴动力股份有限公司,山东 潍坊 261041)

基于自动化装配的缸盖气门导管压装机设计

李海东

(潍柴动力股份有限公司,山东 潍坊 261041)

针对气门导管手动压装方式,存在操作者劳动强度大、安全隐患多,压装质量和效率受人为因素影响大,质量保证能力有限,无法满足大批量生产任务需求的问题,介绍了一种进、排气门导管实现自动压装的设计方案。方案占地空间小,满足原有生产线工艺布局,实现生产线的省人化、自动化。该方案技术含量高、实现效果好,标志着气缸盖生产线装备技术研究与工艺优化改进的新突破。经使用证明,满足柴油机的性能要求,并取得了良好的社会效益和经济效益。

气缸盖;气门导管;自动压装

在柴油机气缸盖加工过程中,进排气座圈、导管的压装是生产线关键工序之一,压装质量直接影响整机动力性能。因此,如何选用压装工艺和压装设备是缸盖生产线建设中不可忽视的关键工艺环节。

1 设计背景及意义

1.1设计背景

WP10两气门气缸盖生产线设计为操作者手动完成导管的常温压装,即操作者手动操作一台单头压力机,通过液压油缸驱动专用工装完成气缸盖气门导管的常温压装。压装步骤为:操作者手持尼龙锤批量完成进、排气门导管的手动预装入缸盖导管底孔,然后由操作者将预压入气门导管的气缸盖逐一推入到压装位,手动操作压力机驱动压头压下,一次完成进、排气门导管的压装,操作者判断压装到位后,手动操作压力机油缸升起回原位,推入下一预压入气门导管的气缸盖,将上一工作循环中压装完成的气缸盖顶出至下料位,如此循环完成气缸盖进、排气门导管的压装。

该种气门导管压装方法存在操作者劳动强度大、安全隐患多,压装质量和效率受人为因素影响大,质量保证能力有限,无法满足大批量生产任务需求等问题。

1.2设计意义

2015年围绕公司装备管理工作“促进两化融合,实现智能制造”的总体要求,项目组根据WP10两气门气缸盖生产线现场工艺布局,设计并制造了一台两气门缸盖导管自动压装专机。专机主体为立式结构,完成进、排气门导管的压装只需要两个压装工位,方案占地空间小,满足WP10两气门气缸盖生产线现场工艺布局。同时压装机自动完成气缸盖和气门导管的自动输送和选料,减少了输送、筛选中的故障几率,减少了维修时间和成本,综合考量自动化程度和性价比等因素,该专机是当前WP10两气门气缸盖生产线实现进、排气门导管自动压装的最优方案。

经使用证明,该自动压装机满足柴油机的性能要求,并取得了较好的经济效益,2015年5月,通过WP10两气门气缸盖生产线工艺验证,工作节拍<37 s,设备综合可动率>99.54%。

2 设计方案

2.1机械部分

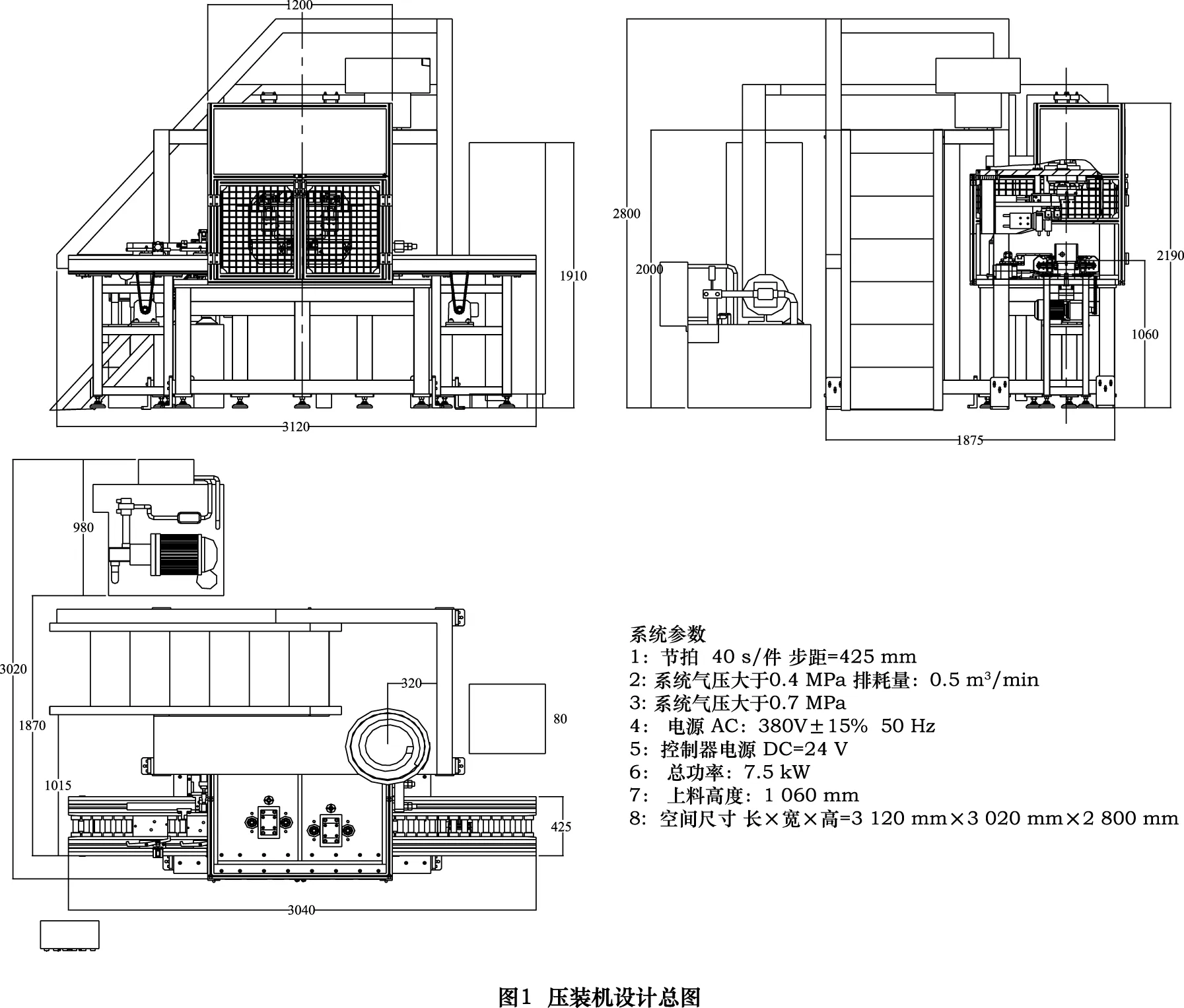

该气缸盖导管自动压装机采用中通立式结构,主要由床身部分、上下料机动辊道及挡隔料装置、两个固定压装位、升降自由辊道、步伐输送装置、导管自动上料装置、导管自动压装装置、气动系统、液压系统和电气控制系统组成。压装机设计总图见图1。

2.2液压控制

鉴于压装类设备普遍存在漏油隐患,该自动压装机在设计上尽量避免或减少液压系统的使用,从根本上解决设备漏露油这一难题,整机只有进、排气门导管的压装采用液压油缸驱动。

液压系统详细设计要求如下:

(1)参考手动压装导管时所用压力机的液压参数,设计制作一套专用于两油缸压装的液压驱动系统。

(2)根据工况要求(单支导管压装力≥20 kN、节拍40 s/件)进行液压元件选型,其中压装油缸选型为:MOBR80X350FA,系统工作压力4 MPa,液压泵额定流量36 L/min。

(3)为避免压装到位后对工件表面造成压伤,在压装油缸液压控制环节增加液控单向阀,在压装到位后,通过压装油腔内的陡升压力开启该液控单向阀,对过载额压力进行卸荷。

2.3气动控制

该自动压装机的上料位挡隔料装置、升降自由辊道、步伐输送装置、导管自动取送料装置等环节均采用气动驱动,在设计上避免或减少液压驱动,从根本上解决设备泄漏油这一顽疾。

气动控制还具有以下优点:

(1)结构简单、轻便、安装维护简便。

(2)对冲击负载和过负载有较强的适应能力,可实现缓冲。

(3)气动电器元件的有效动作次数约为百万次,可靠性高,使用寿命长等一系列优点。

气动系统功能原理如图2所示。

2.4电气控制

电气控制系统采用S7-300PLC CPU315-2DP作为主要控制元件,按钮站由一个西门子MP277-10英寸薄膜按键式人机界面和少量按扭组成。通过西门子编程软件进行硬件组态,并在按钮站内设一个DP分站,最终实现了PLC与人机界面及分站之间PROFIBUS DP通讯。

人机界面的设计:按照人机工程学,机床工作状态、故障诊断等环节均在控制屏上可视化,并最终实现了机床工作状态即时的动态显示,增强人机交互性。图3 人机界面。

程序设计方面:根据机床动作的逻辑顺序,采用西门子S7-GRAPH编程语言及程序步自带的互锁跳转功能,实现机床动作流程的设计,控制程序更加合理有序,方便动作调试及故障诊断和维修。

运用一系列防错设计,包括:缸盖姿态、有无料检测、料满停止,导管有无料检测,漏压装检测,机床状态、工作过程、故障诊断等环节,均实现在人机界面上的故障自诊断及动作超时报警,防错技术的设计应用,有效提高设备操作的可靠性和工作的稳定性。

3 工作原理及性能分析

3.1工作原理

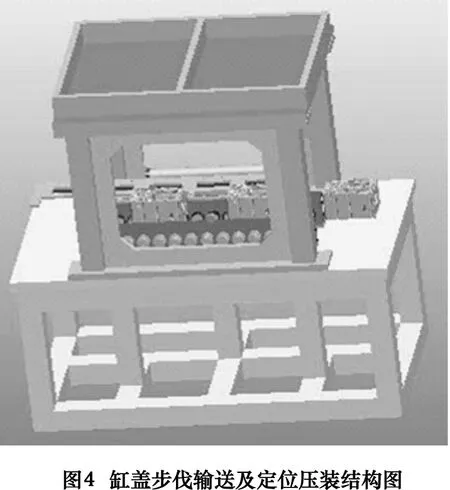

气缸盖通过机动输送辊道完成自动上、下料,上料辊道设置相应挡隔料装置对气缸盖进行分料,由步伐输送装置逐一将气缸盖从上料位准确输送到两个固定压装工位和下料位,压装过程气缸盖采用升降自由辊道落下配合“一面两销”定位的方式,通过升降气缸驱动自由辊道落下,对气缸盖燃烧室面两主副定位销进行插销定位,将气缸盖精确定位在固定压装位上,保证了压装过程中压头与气缸盖的位置度、垂直度要求。图4为缸盖步伐输送及定位压装结构图。接料装置接完导管后,把导管自动送入压头衔料,通过液压缸驱动压头,完成进、排气门导管压装。

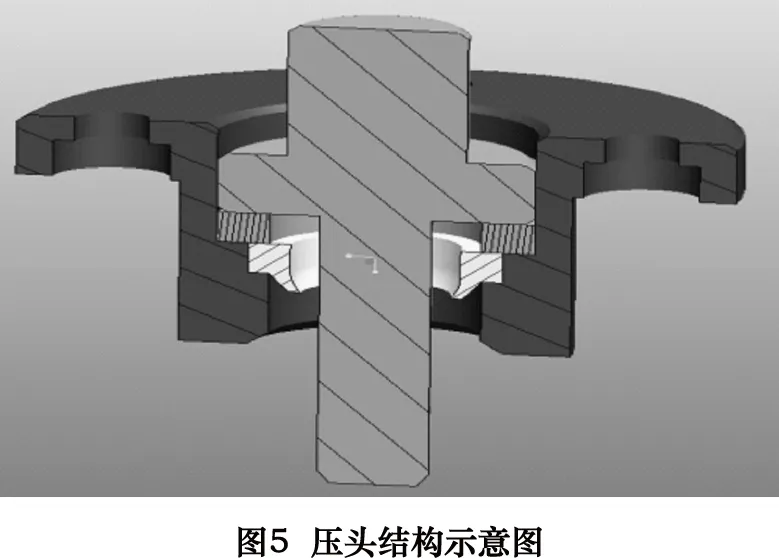

导管压装深度通过压头压靠在弹簧座圈面进行限位控制;导管的衔料机构为自主开发的Y型橡胶圈夹持结构,避免对导管内外表面的磕碰伤。图5为压头结构示意图。

进、排气导管共用1个自动料仓,操作工先将导管放置在上料料斗里,采用电脉冲震动双通道送料,主要由送料组件、双料道、取料组件、固定架、检测装置、上料组件等组成。图6为导管取送料装置总装图。

3.2性能分析

该气缸盖导管自动压装机采用先进的设计理念,模块化设计,充分考虑人机工程学,采用一系列防错设计,包括:缸盖姿态、有无料检测、料满停止,导管有无料检测,漏压装检测,机床状态、工作过程、故障诊断等环节均在控制屏上实现可视化,设备所有机械动作均实现电气互锁,缸盖输送、导管取送料及压装过程均为全自动循环方式,设有三色灯和防护网等安全防护措施,有效防止操作人员和设备受到伤害和损坏。设备主要元器件采用国际知名公司的产品,保证设备具有良好的可靠性和稳定性。

经使用验证,该自动压装机满足柴油机的性能要求,并取得了较好的经济效益,2015年5月,通过WP10两气门气缸盖生产线工艺验证,实际工作节拍<37 s,设备综合可动率>99.54%。

4 结语

该项目技术含量高、实现效果好,实现了装备技术研究与工艺优化改进的新突破,大幅降低了人为因素造成的安全、质量隐患,生产线实现省人化、自动化,在保证产品品质一致性、产品质量等方面显著提高,提高了生产效率和过程保障能力,提升产业竞争力、产品竞争力。

该气缸盖导管自动压装机自制成本40万元,较东风汽车公司设备制造厂2014年报价94万元,节约新设备采购成本54万。避免磕碰返工,根据统计年节约返工费支出3.6万元。可减少该工序操作者两名,年节约工资性支出12万元。

2015年9月,在该项目的基础上,自主设计制作完成一台WP9联体缸盖导管半自动压装机,目前已完成现场调试,将于10月份投产。

2015年9月,与大连智云自动化装备股份有限公司合作,开发WP9联体缸盖导管、阀座全自动压装机,目前已通过设计方案、图纸会签。

[1] 霍玉芳, 赵天明, 郭玉坤. 压力、位移监测系统在缸盖导管阀座压装中的应用研究[J]. 汽车实用技术,2011(5): 73-75.

[2]於双月, 池文慧, 区云锋. 缸盖气门导管与座圈压装质量控制[J].装备制造技术,2015(2): 166-167.

[3]大连组合机床研究所. 组合机床设计:第一册 机械部分[M] .北京: 机械工业出版社,1975.

[4] 殷世福,陈国友. 发动机缸盖气门座圈压装工艺[J].金属加工:冷加工,2012(22): 35-37.

(编辑孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design of cylinder head valve guide press-fitting machine based on automated assembly

LI Haidong

(Weichai Power Co., Ltd., Weifang 261041, CHN)

For press-fit the valve guide manual mode, there is a labor-intensive operator, security risks, press-fit quality and efficiency by human factors impact, limited quality assurance capabilities, the problem of mass production can not meet the needs of the mission. This article describes an intake and exhaust valve catheter achieve automatic press-fit design, small footprint program to meet the original production line process layout, production line with less labor and automation.The program technology content, good to achieve results, marking the cylinder head production line equipment and technology research and process optimization improvements breakthroughs, through the use to prove to meet the performance requirements of the diesel engine, and achieve good social and economic benefits.

cylinder head; valve guide; automatic press-fitting

TH122

A

10.19287/j.cnki.1005-2402.2016.08.003

李海东,男,1983年生,学士,高级工程师,研究方向组合机床、自动线及数控机床的设计、维修及调试。

2016-01-26)

160814