高速铣削45钢工件硬度对切削力及表面粗糙度影响的试验研究

2016-08-31郝清龙孔维森侯和龙李春风王宇飞王文龙

郝清龙 孔维森 侯和龙 曹 硕 李春风 王宇飞 王文龙

(①承德石油高等专科学校工业中心,河北 承德067000;②上海航天设备制造总厂,上海 201108)

高速铣削45钢工件硬度对切削力及表面粗糙度影响的试验研究

郝清龙①孔维森②侯和龙①曹硕①李春风①王宇飞①王文龙①

(①承德石油高等专科学校工业中心,河北 承德067000;②上海航天设备制造总厂,上海 201108)

通过对45钢高速铣削试验,研究了工件材料硬度对切削力以及工件表面粗糙度的影响趋势。结果表明,当工件硬度低于HRC50时,随工件硬度的增大,切削力减小、表面粗糙度增大;而工件硬度高于HRC50时,随着工件硬度的增加,切削力增大,表面粗糙度值减小。提出了切削硬度的概念,揭示了切削过程中材料硬度的变化机理,对以上影响规律进行了合理的解释,同时对工件硬度、切削温度、粗糙度、切削力之间的内在相互作用进行了分析。

表面粗糙度;切削力;铣削;工件硬度;切削硬度

在零件的设计加工过程中,表面粗糙度不仅是设计过程中的重要技术要求之一,同时也是衡量加工质量的重要指标[1]。表面粗糙度对零件的疲劳强度、接触刚度、耐腐蚀性以及零件之间的配合等有着重要的影响,因此对切削加工过程中表面粗糙度的研究不仅具有较大的理论意义,而且具有一定的实用价值。

刘献礼通过车削试验研究了工件硬度对于表面粗糙度和切削力的影响趋势,确定了PCBN刀具硬态干切GCr15时的临界硬度[2]。同时刘献礼等还利用PCBN刀具切削不同硬度淬硬轴承钢,研究了工件硬度对切削温度的影响规律,为制定PCBN刀具切削淬硬轴承钢的最佳切削规范提供了依据[3]。朱学超通过干式切削淬硬钢SKD11试验,对切削过程中切削量、工件硬度等对切削温度的影响进行了研究[4]。文东辉等通过PCBN刀具精密切削淬硬轴承钢GCr15,研究了工件硬度对加工表面质量的影响趋势[5]。Özel T通过AISI H13淬硬钢车削试验研究了工件硬度对表面粗糙度的影响。以上研究对工件硬度对表面粗糙度和切削温度的影响规律进行了详细的研究,但是大部分研究内容只是停留在表象层面,对工件硬度、切削温度、粗糙度、切削力之间存在的内在相互作用分析不够透彻。

本文以淬硬45钢为研究对象,通过一系列的45钢高速铣削试验,研究了高速铣削过程中工件硬度对表面粗糙度以及切削力的影响规律,并提出切削硬度的概念,揭示了切削过程中材料硬度的变化机理,阐述了工件硬度、切削温度、粗糙度、切削力之间的内在相互作用。

1 高速铣削45钢试验

1.1试验材料与设备

高速铣削试验在东昱CMV-850A立式加工中心上进行(机床主轴转速最大8 000 r/min,三轴最大切削进给速度10 m/min);铣削刀具采用机夹式刀具(刀具直径d=20 mm,2刃,刀具前角-7°),其中刀片为瑞士LAMINA RCMT数控铣削刀片,刀杆采用台湾SKIF TRP-5R2525-160刀杆。工件材料为经过热处理后硬度分别为30、40、50、55、60的45钢(长方体)。加工方式为平面干式铣削。测力系统为大连理工大学研制的YDXM-Ⅲ97型三向压电石英测力仪,粗糙度测量采用日本SE-3H表面粗糙度测量仪。

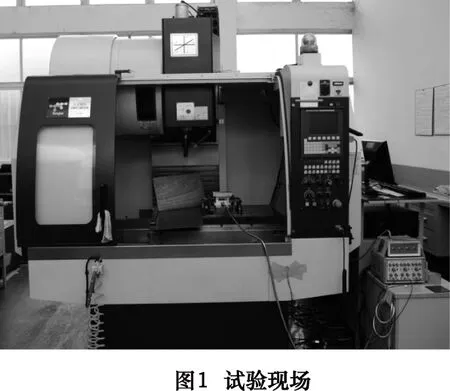

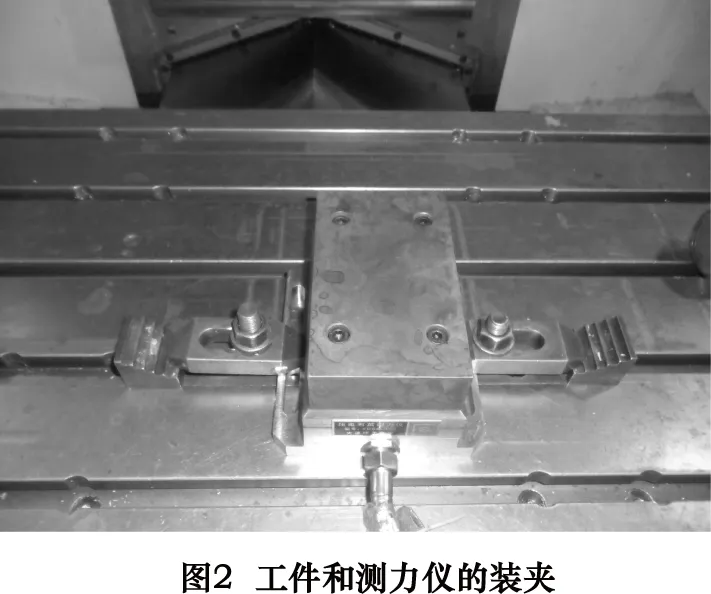

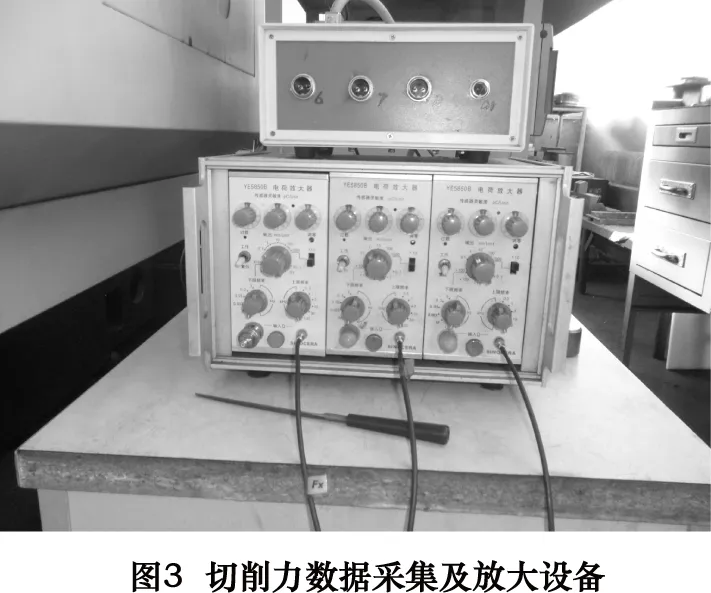

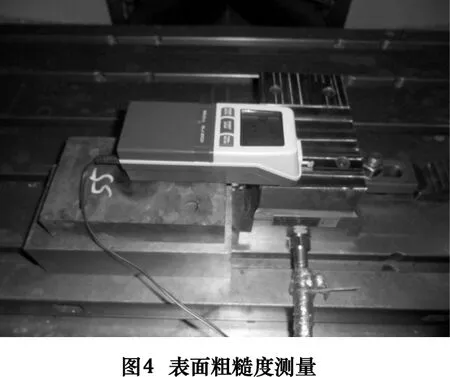

试验现场如图1所示,表面粗糙度以及切削力采集如图2、3、4所示。

1.2试验过程

本文采用单因素试验法,分别对硬度为30、40、50、55、60 HRC的5种工件进行干式铣削加工,每次铣削加工仅改变工件材料的硬度,其他切削因素不变,选用的切削速度分别为150 m/min 和350 m/min。本文主要研究工件材料硬度对切削力和已加工表面粗糙度的影响,为了规避铣削颤振对切削力和表面粗糙度造成的附加影响,故选择较小的切削深度和进给量(切削深度为0.06 mm、进给量为0.06 mm/r),共进行10组单因素试验。为避免铣削过程中铣刀磨损造成的切削力和工件表面粗糙度误差,每进行一组试验后均更换一组新的刀片重新进行切削。表面粗糙度的评定以轮廓偏距绝对值的算术平均值Ra作为测量标准,在进行粗糙度测量时,粗糙度测量仪沿垂直于切削进给的方向放置,在已加工表面随机选取选择3个不同的点测量并记录其相应的粗糙度值,取测量值的算术平均值作为该次试验获得的表面粗糙度值。

1.3试验结果

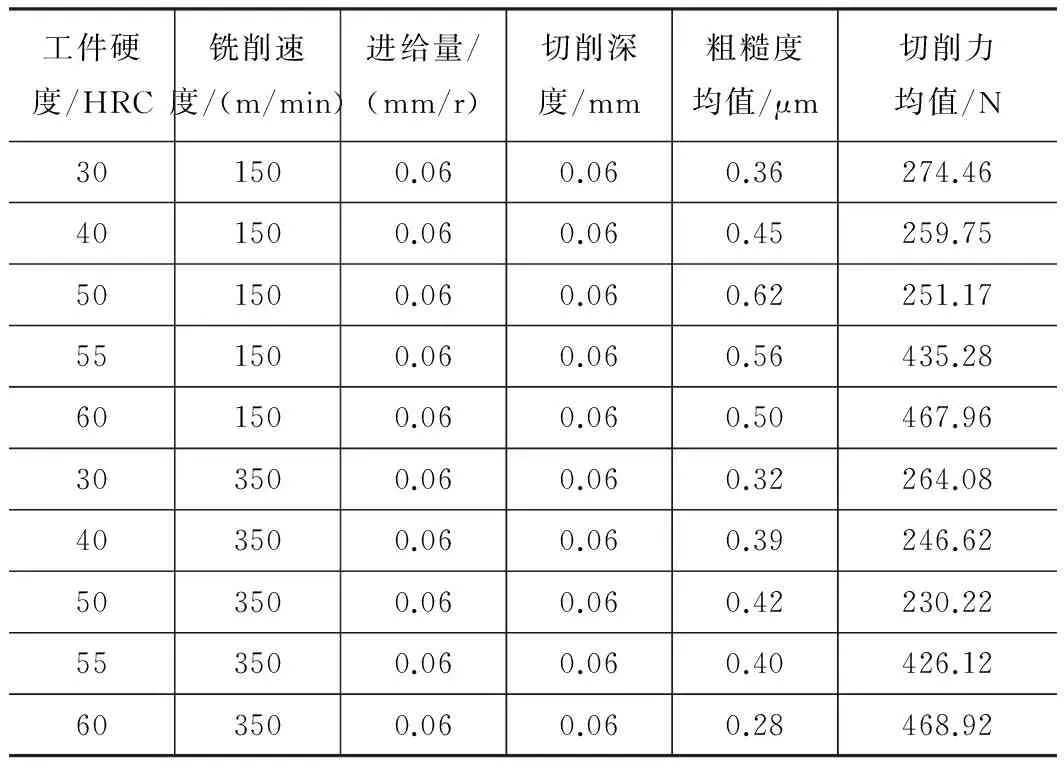

通过45钢高速铣削单因素试验,测得不同工件硬度条件下的切削力和加工表面粗糙度如表1所示。

表145钢铣削加工单因素试验结果

工件硬度/HRC铣削速度/(m/min)进给量/(mm/r)切削深度/mm粗糙度均值/μm切削力均值/N301500.060.060.36274.46401500.060.060.45259.75501500.060.060.62251.17551500.060.060.56435.28601500.060.060.50467.96303500.060.060.32264.08403500.060.060.39246.62503500.060.060.42230.22553500.060.060.40426.12603500.060.060.28468.92

2 工件硬度对切削力、表面粗糙度的影响规律分析

2.1工件硬度对切削力、表面粗糙度的影响规律

两种切削速度条件下,工件硬度对切削力的影响规律如图5所示。

由表1及图5可知,切削速度为150 m/min和350 m/min时,工件硬度对切削力的影响规律均表现为:当工件硬度低于50 HRC时,随工件硬度的增高,切削力随之减小;当工件硬度高于50 HRC时,随着工件硬度的增高,切削力随之增大。因此,铣削硬度高的工件并不意味着其切削力就大,此观点与文献[4]中试验得到的结论是相一致的。

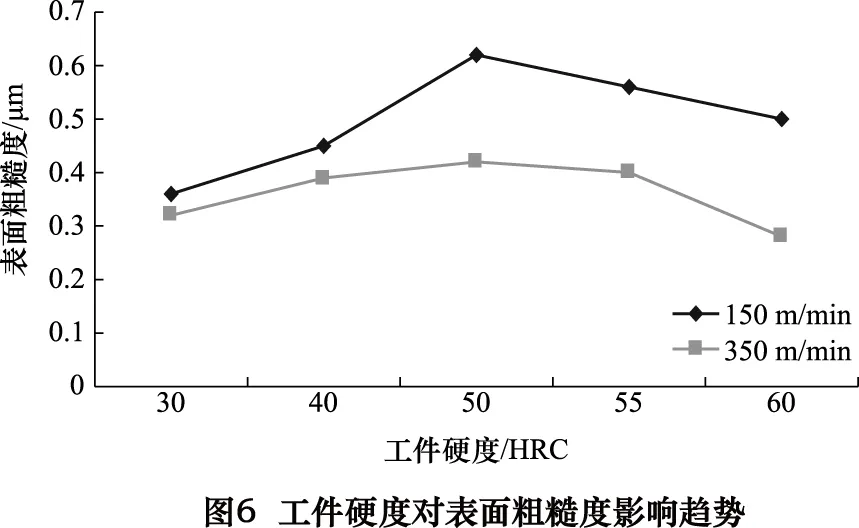

两种切削速度下,工件硬度对已加工工件表面粗糙度的影响规律如图6所示。

由表1及图6可知,针对两种切削速度,均在工件硬度为50 HRC左右时获得的表面粗糙度达到了最大值,并且当工件硬度低于50 HRC时,表面粗糙度值随工件硬度的增高而增大,当工件硬度高于50 HRC时,随着工件硬度的增高,表面粗糙度值却随之减小。

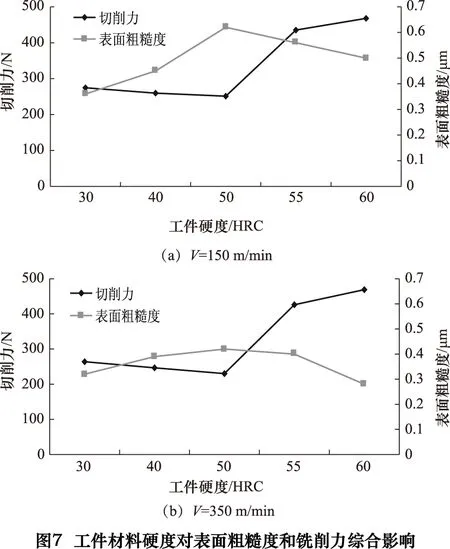

将相同铣削条件下切削力和表面粗糙度的变化趋势放置于同一张图上,可得到相同铣削条件下工件材料硬度对表面粗糙度和铣削力综合影响趋势,如图7所示。

由图7可以看出,45钢高速铣削加工过程中,工件的切削力和表面粗糙度之间存在一定的负相关关系。以工件硬度50HRC为临界点,当工件硬度低于50HRC时,随着工件材料硬度的增高,切削力减小,而表面粗糙度值逐渐增大;当工件硬度高于50HRC时,随着工件硬度增高,切削力增大,而工件表面粗糙度值却逐渐减小。

2.2切削硬度

为解释该现象,引入并定义切削硬度的概念。切削硬度是指在切削加工过程中,工件切削区域在切削热、应力、应变等因素影响下的硬度。工件切削硬度不仅与工件原始硬度相关,而且还受到切削过程中产生的切削热、应力、应变的影响,是切削过程中工件的瞬时硬度,其大小等于工件常温硬度(即工件原始硬度)与切削瞬时温度、应力、应变等因素对工件硬度削弱程度的差值。其表达式为

HC=H-HT

(1)

式中:HC为工件切削硬度;H为工件常温下硬度;HT为切削热、应力、应变等因素对工件硬度的削弱程度,其数值可正可负。切削热对材料硬度的影响主要表现为热软化作用,因此对材料硬度有削弱作用;而应力、应变对切削加工的影响表现为加工硬化,因此,对材料硬度具有增强作用;因此,HT取正或负主要由切削过程中切削热和应力、应变哪个因素占主导作用决定。

但是,切削加工是一个动态变化的过程,因此工件切削硬度是个瞬态值,难以直接测得。当工件切削硬度较低时,对应的切削力也小,反之亦然,即工件切削力与切削硬度存在一定的正相关关系。因此,换个角度讲,可以用切削加工中测得的切削力来表征工件切削硬度。

由图7可以看出,当工件硬度低于50 HRC时,随着工件原始硬度的增高,切削力减小,即工件切削硬度降低。这是因为工件硬度低于50 HRC时,随着工件硬度的增高,切削温度逐渐升高,切削热对材料的热软化作用占主导地位,并且随着工件硬度的增高,切削热对材料的软化速率大于工件硬度的增高速率,因此实际切削硬度是降低的;切削高温同时导致加工区域塑性流动增强,从而导致工件表面粗糙度值增大。根据文献[4,7]以及试验中切削力变化趋势推测45钢发生绝热剪切的临界硬度应在50 HRC左右。发生绝热剪切时,大部分切削热被锯齿形切屑带走,工件加工区域受热软化作用不明显,应力、应变对材料硬度的增强反而成为主导作用,并且,当工件硬度高于50 HRC时,工件硬度越高,绝热剪切现象越明显。因此,工件硬度高于50 HRC时,随着工件硬度的增高,切削热对工件硬度的削弱作用逐渐减弱,从而导致切削硬度增高,切削力增大;同时,绝热剪切使切削区域的热软化作用逐渐减小,切削区域的塑性流动减小,故切削加工表面粗糙度值减小。

3 结语

本文通过对45钢高速铣削加工硬度单因素试验,研究了45钢高速铣削过程中,材料硬度对切削力以及工件表面粗糙度的影响规律,结论如下:

(1)工件硬度以50 HRC为临界点,当工件硬度低于50 HRC时,随工件硬度的增高,切削力减小、表面粗糙度值增大;当工件硬度高于50HRC时,随着工件硬度的增高,切削力增大,但是表面粗糙度值随之减小。

(2)提出了工件切削硬度的概念,揭示了切削过程中材料硬度的变化机理,对工件硬度对切削力及表面粗糙度的影响规律进行了合理的解释,同时对工件硬度、切削温度、粗糙度、切削力之间的内在相互作用进行了详尽的阐述,为后续切削力和表面粗糙度的研究提供了新思路。

[1]王素玉,赵军,艾兴,等.高速切削表面粗糙度理论研究综述[J].机械工程师,2004( 10) : 3-6.

[2]刘献礼, 孟安, 陈立国,等. 硬态干式切削GCr15时的临界硬度[J]. 机械工程学报,2000,36(3):13-16.

[3]刘献礼, 孙灵敏, 徐广辉,等. GCr15轴承钢的切削温度[J].轴承,1999 (7):30-32

[4]朱学超. 淬硬钢SKD11硬态干式切削温度试验研究[J]. 煤矿机械, 2008, 29(11):32-34.

[5]文东辉, 刘献礼, 严复钢,等. 用PCBN刀具精密切削GCr15淬硬轴承钢[J]. 工具技术, 2002, 36(3):11-13.

[6]庞俊忠, 王敏杰, 吴伏家,等. 高速铣削P20淬硬钢的试验研究[J]. 中北大学学报:自然科学版, 2008, 29(5):399-404.

[7]Özel T, Hsu T K, Zeren E. Effects of cutting edge geometry, workpiece hardness, feed rate and cutting speed on surface roughness and forces in finish turning of hardened AISI H13 steel[J]. International Journal of Advanced Manufacturing Technology, 2005, 25(3-4):262-269.

[8]李国和, 王敏杰, 段春争. 正交切削淬硬45钢绝热剪切临界条件实验研究[J]. 大连理工大学学报,2011(4): 518-524.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Experimental research on the influence of workpiece hardness on cutting force and surface roughness while milling 45 steel at high speed

HAO Qinglong①, KONG Weisen②, HOU Helong①, CAO Shuo①, LI Chunfeng①, WANG Yufei①, WANG Wenlong①

(①Chengde Petroleum College, Chengde 067000, CHN; ②Shanghai Aerospace Equipment Manufacture Factory, Shanghai 201108, CHN)

Based on the experiments of high speed milling of 45 steel, the influences of material hardness on cutting force and surface roughness are investigated. The results indicate that, when the material hardness is less than HRC50, cutting force decreases meanwhile surface roughness increases with the increase of material hardness. Otherwise, when the material hardness is over HRC50, cutting force increases and surface roughness decreases with the increase of material hardness. The conception of cutting hardness is proposed, which reveals the mechanism of the change of material hardness during cutting process. A reasonable explanation of the influences of material hardness on cutting force and surface roughness is also given based on this conception. Meanwhile, the internal interaction of material hardness, cutting temperature, cutting force, surface roughness is analyzed.

surface roughness; cutting force; milling; materials hardness; cutting hardness

TG54

A

10.19287/j.cnki.1005-2402.2016.08.013

2016-01-12)

160824