型腔转角数控加工刀具轨迹优化的应用研究

2016-08-31蒲昌兰

蒲昌兰 唐 林

(中航工业成都飞机工业(集团)有限责任公司结构件厂,四川 成都 610092)

型腔转角数控加工刀具轨迹优化的应用研究

蒲昌兰唐林

(中航工业成都飞机工业(集团)有限责任公司结构件厂,四川 成都 610092)

在数控加工过程中,型腔转角处常常出现振纹、拉刀痕迹等表面缺陷,为了避免这种情况,从工程实际出发,分别细化径向切深和轴向切深两个参数来优化刀具轨迹,减小加工时接触面积的突变,从而减小切削力的突变。经过试验加工验证,提高了表面质量。

内转角;振纹;接触面积;刀具轨迹

型腔转角用于表达型腔内相邻表面之间的过渡区域,其转角的形式与相邻表面密切相关,以相邻表面之间的夹角进行区分,有锐角、直角、钝角三种过渡形式。在航空结构零件中,型腔转角特征数量较多,加工过程中参数设置不合理,会出现转角凹刀或者转角颤振等现象。影响工件的表面粗糙度,严重的还会出现刀具崩齿、断裂等现象[1],严重影响工件质量。后续需要增加钳工或普通铣工补充加工,一方面钳工加工效率低,工作强度大,对工人的技术水平要求高,另一方面打磨会产生较多粉尘,影响工人的身体健康,所以型腔转角的加工是航空型腔工件的重点研究对象。

转角加工质量已经影响了实际工件的表面质量,实际生产中的问题较为突出,迫切需要改善。目前有很多高校对转角加工的问题进行了系统理论分析,多数研究及应用是在实验室进行,没有完全在工程实际中广泛的验证应用。本文主要以优化刀具轨迹为出发点,对粗加工后型腔内转角的残留区域精加工刀具轨迹进行细化,开展工艺试验验证并实际加工应用,达到提高转角表面质量的目的。

1 型腔转角加工分析

1.1内转角加工现状

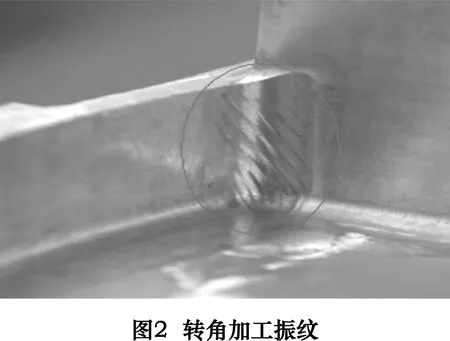

现有的航空工件,型腔深浅不一,但其内转角基本都是R6 mm或者R6.5 mm, 精加工中若要选择小于φ12 mm的刀具才能使得刀具在转角处圆弧过渡,一方面,受到刀具刚性的影响,切削速度较低,当转角较多时,效率低,另一方面,对于较深的型腔,在转角处使用的刀具长径比大,刀具的刚性更差,容易折断。所以,为了保证有足够的加工强度,并满足转角尺寸要求,一般选择φ12 mm的刀具加工,刀具在转角处走接近直角的轨迹,如图1所示。加工完后转角出现图2所示的振纹,表面质量差,需钳工打磨。

1.2内转角加工问题原因分析

数控铣削加工时,当刀具切入工件转角,由直线走刀过渡到圆弧走刀,刀具实际切深切宽增大,切削包角φ突然增大,使得刀具的接触面积突然增大,当切出转角时切深切宽减小,切削包角φ突然减小,接触面积突然减小,转角切削过程中接触面积和切削厚度的突变,引起切削力的突变,相关文献也对切削力的突变进行了详细分析[2]。切削力的突变不仅造成了刀具和工件的加工变形增大,形成欠切;严重的时候还会形成啃刀,由于切削力的剧增而将刀具拉进一段距离,造成圆角处的过切现象;伴随着啃刀现象的发生,还会在圆角处产生切削振动,留下明显的振纹[3]。

切削力的大小主要由刀具与工件的接触面积即切削面积确定[4],所以可以利用加工过程中接触面积的变化来反映切削力的变化情况。本文使用Vericut仿真软件对内转角加工进行仿真,对转角的加工过程中接触面积的变化情况进行监测并通过图表反映。以φ12 mm底角R3 mm的刀具,每层加工3 mm,分10层加工转角R6.5 mm为例,利用Vericut监测的转角处加工的接触面积变化如图3所示,转角处最大的接触面积达到了44.55 mm2,圆弧处最小的接触面积只有4.9 mm2,切削过程中接触面积出现明显突变。

1.3内转角加工的解决方法

对于内转角的加工传统的解决方法有两种:一种是降低转角的切削速度,慢速切削,能得到比较满意的效果,但是加工时间增加;另一种是采用靠刀法加工,以在工件中常见的型腔转角R6 mm为例,型腔侧壁先用φ20 mm的刀具精加工到位,转角区域的残留用φ16 mm的刀具半精加工一次,最后用φ12 mm的刀具把圆角加工到最终的尺寸,转角越小,换刀的次数也越多。靠刀法的优点在于先通过刚性较好的大直径刀具去除了大部分金属材料,留给刚性较弱刀具加工的部分仅是转角处较小的一部分,避免了直接采用细长刀具在大切削用量情况下的加工变形和切削振动现象[5],但是频繁换刀和对刀会造成加工周期延长等问题,更重要的是该方法并没有彻底解决啃刀和振纹等加工问题。

2 型腔转角加工刀具轨迹优化

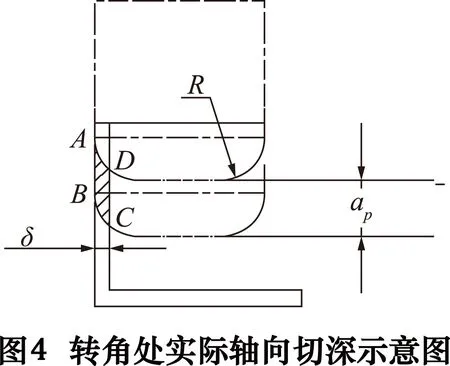

2.1内转角加工时切宽切深的关联

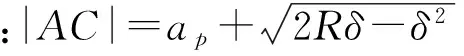

根据航空结构零件的特点,刀具的底角圆弧R一般为3 mm,精加工余量δ为1~2 mm,且不大于底角圆弧R。当加工内转角时,由于实际径向切宽变化不均匀,忽大忽小,其轴向切深也随之变化,与理论设定值存在差别,而在转角对角线处切宽切深均达到最大值。所以在工程实际加工中,使用带底角圆弧R的刀具加工转角时,不仅切宽在变化,其切深也在做相应变化,加剧了转角处切削时接触面积的变化程度。

要解决内转角的加工问题,优化刀具轨迹是最直接简单有效的方法,优化刀具轨迹的实质就是在内转角加工过程中减小切削包角的突变,或者减小接触面积。要减小切削包角的突变就必须采用小于转角直径的刀具加工,而对于航空结构类零件,转角一般为R6~R6.5 mm,这意味着必须采用不大于φ10 mm的刀具,其刀具的刚性及加工效率不能满足要求。所以,在工程实际运用中,优化刀具轨迹时采用减小接触面积,即减小径向切深或轴向切深的方法更具有操作性及实用性。

2.2基于径向切深的刀具轨迹优化

为了减小刀具在内转角处的切削面积,可减小单次加工的径向切深ae,达到优化径向刀具轨迹的目的。以航空工件中经常出现的R6.5 mm转角,采用φ20 mm刀粗加工后用φ12 mm的刀具精加工转角残余为例进行分析,影响转角最终表面质量的是最后的精加工余量,所以转角加工按多次半精加工再进行精加工的方式进行。

对于图5a所示的直角转角结构,根据实际加工经验,在轴向切深为3~4 mm的条件下,转角处径向的精加工余量可留0.5 mm,再进行一次半精加工即可,也就是说,该类型的转角在径向切深分两层就可以满足要求,其走刀轨迹如图5a所示。

对于图5b所示的锐角转角结构,刀具在转角处的转向空间狭窄,且转角的余量大,锐角角度越小余量越大,所以径向切深的半精加工优化次数可按如下公式计算:

n=(aemax-0.3)/ae实际

式中的0.3 mm为精加工余量,实际径向切深ae实际取经验值一般为0.8~1.1 mm 。

2.3基于轴向切深的刀具轨迹优化

要减小刀具的切削面积,还可以改变每次切削的轴向切深ap值,而且减小单次加工的轴向切深在实际的加工应用中程序编制更加简单易行。

对于转角弧面轴线垂直于工作台面的转角,优化轴向切深只需在程编软件中改变ap的值即可。对于R6.5 mm的转角,根据多次试验加工结果,一般选择ap值为1 mm既可保证表面质量,又不会降低效率。

对于转角弧面轴线不垂直于工作台面形成开角的转角,轴向优化次数或切深的选择要求两相邻刀轨不出现明显刀痕为宜。这时对转角部分轴向切深的优化,需根据相邻刀轨形成的残余高度来计算每次的轴向切深。转角轴线与工作台面的夹角近似等于相邻斜面的夹角,利用加工斜面的残余高度来近似计算转角处的残余高度值,如图6所示。α为斜面夹角,r为刀具底角圆弧半径,ap为轴向深度,h为加工表面残余高度。

按图示,残余高h度计算为

实际加工中,先给定一个可以接受的目标残余高度值要求,再求得合适的轴向切削深度值,计算如下:

通过计算得出的切深ap值更加准确,在给定的残余高度条件下,随着转角轴线与工作台的夹角α大小的不同,程序中给定的轴向深度值也应不同,夹角越大,切削所需的轴向深度越来越小,行切轨迹更多。

3 工艺试验加工验证

根据上面的刀具轨迹优化策略,开展了工艺试验,设计了一个接近实际加工状态的工件转角结构,材料为7050-T7451。首先利用UG程编软件编制转角加工程序,分别对直角转角编制了径向切深和轴向切深优化两种情形的加工轨迹,均采用φ12 mm,底角圆弧R3 mm的整体硬质合金刀具。第一种是,轴向切深ap=3 mm保持恒定,径向分两层,精加工余量0.5 mm。第二种是,径向切深ae不分层,轴向切深减小,ap=1 mm。其程序编制轨迹如图7所示。

利用Vericut仿真软件对优化后的轨迹进行切削仿真,记录加工过程中接触面积的变化情况并用图形显示出来。对应第一种优化径向切深方法的接触面积变化情况如图8a所示,对应第二种优化轴向切深的接触面积变化情况如图8b所示,可以看出这两种刀具轨迹优化后加工时的接触面积几乎减小至一半。

最后,对试验件进行现场试验加工,转角处的表面质量大为改善,转角表面没有振纹和啃刀痕迹,实物照片如图9所示。

4 结语

对转角处的刀具轨迹分别采用径向分层和轴向分层进行优化后,其单次切削时的接触面积减少,产生的切削力相应减小,在实际加工中有效解决了转角振纹、啃刀等问题,提高了工件数控加工表面质量。在实际的加工应用中,由于过渡转角的形式不完全相同,并且受到工件自身刚性的影响,刀具轨迹优化的策略需综合考虑。过渡转角的刀具轨迹可能只优化径向切深或轴向切深中的一个,或者两个同时优化,必须根据实际情况进行合理的选择。目前,此方法已经应用于航空结构类零件的转角加工,有效改善了零件转角表面质量,减少了后续钳工打磨工作,提高了整体生产效率。

[1]李华睿.零件转角加工方式的研究及优化[J].装备制造技术,2014(1):45-48.

[2]吕苗苗,陶华,李海滨,等.难加工材料型腔圆角数控铣削的切削力预测[J].机械强度,2009,31(3):503-507.

[3]赵威,何宁,李亮,等,航空薄壁件圆角的铣削加工试验研究[J].工具技术, 2005(39):16-19.

[4]孙程成,王亮,侯吉明,等 钛合金薄壁件圆角数控铣削质量控制[J].航空制造技术, 2010(15):74-76.

[5]刘适,崔雅文,彭雨.航空结构件转角特征数控铣削程编工艺方法研究[J].制造技术与机床,2013(11):95-99.

(编辑孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Study on pocket corner tool path optimization in NC processing

PU Changlan, TANG Lin

(AVIC Chengdu Aircraft Industrial(Group) Co., Ltd., Chengdu 610092, CHN)

In the process of NC machining, vibration, broach traces such as surface defects often occur in the corner, in order to avoid this phenomenon, tool path is optimized by limiting radial depth and axial depth,reduce the contact area of the machining process, thereby reduce the cutting force. After the final test and verification, improve the processing quality of the corner.

concave corner; vibratory lines; contact area; tool path

TG506

B

蒲昌兰,女,1979年生,硕士研究生,工程师,数控加工主管工艺师,主要从事数控加工工艺、工装技术研究工作。

2015-05-19)

160128