大型薄壁机匣件辅助支撑方式优化*

2016-08-31郑耀辉王江涛王明海李晓鹏

郑耀辉 王江涛 王明海② 李晓鹏 王 奔

(①沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳 110136;②北京航空航天大学能源与动力工程学院,北京 100191)

大型薄壁机匣件辅助支撑方式优化*

郑耀辉①王江涛①王明海①②李晓鹏①王奔①

(①沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳 110136;②北京航空航天大学能源与动力工程学院,北京 100191)

针对大型薄壁复杂结构整体机匣件加工变形大,影响发动机装配精度、维修性能和使役性的突出问题,采用ABAQUS软件有限元仿真计算及其二次开发技术,提出一种以连续多个静态隐式分析步仿真计算代替动态显式仿真的方法,实现了整体机匣件加工变形的有限元快速仿真预测;基于加工变形预测结果,对辅助支撑元件数量、支撑位置和支撑元件结构等因素进行优化设计,有效地减小了大型薄壁复杂结构机匣件的加工变形,完善了该类工件的小变形加工技术。

加工变形预测;整体机匣;辅助支撑方式优化;有限元快速仿真

先进航空发动机机匣件广泛采用整体结构,其结构复杂、壁厚小、尺寸大,加工变形问题越来越突出[1]。针对航空薄壁整体结构件加工变形问题,毕运波[2]、康小明[3]等通过对工件初始残余应力和加工残余应力对加工变形影响的研究,提出了深冷处理毛坯件、高速切削等抑制加工变形的策略。陈华[4]、陈蔚芳[5]等应用有限元分析,从装夹方案对加工变形影响的角度分析了不同装夹方案的变形量,优化了装夹方案。这些研究为控制大型工件的加工变形提供了理论方法,但针对航空薄壁件具体的整体变形规律还需要进一步研究。针对大尺寸薄壁曲面结构件的加工变形问题,白鹰[6]提出了“应力释放槽”、“三次振动去应力”等工艺方法以及崔鑫[7]提出了自动铣削补偿技术进行加工变形控制,这些研究方法仅限于从工艺加工角度分析个别技术的可行性,并没有提出完整的大尺寸结构件整体变形问题的解决方案。

研究和经验表明,增加辅助支撑结构是解决薄壁机匣件加工变形最可行和有效的方法[8-9]。在进行辅助支撑方式设计时,由于没有增加辅助支撑前后机匣件加工变形的数据支持,设计人员不能合理的选择辅助支撑元件的数量、支撑位置和辅助支撑元件的结构形式,导致加工变形的抑制结果达不到设计精度要求,或者因为辅助支撑过多增加了工装夹具的设计制造成本。

本文基于ABAQUS软件有限元仿真计算及其二次开发技术,提出一种大型薄壁整体机匣件辅助支撑方式优化的方法,实现了该类工件由切削力引起的加工变形的有效控制。

1 有限元仿真实验方案设计

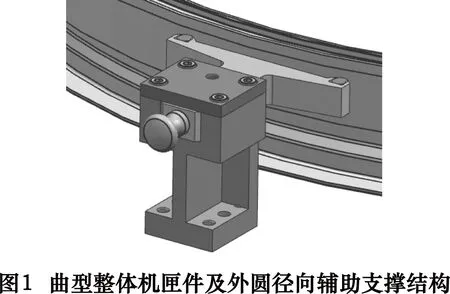

整体机匣件及其典型外圆径向圆柱结构形式的辅助支撑结构如图1所示,为了揭示径向辅助支撑元件的数量、支撑位置和支撑元件结构形式对加工变形的影响规律,设计加工变形有限元仿真实验方案,如表1、表2所示。

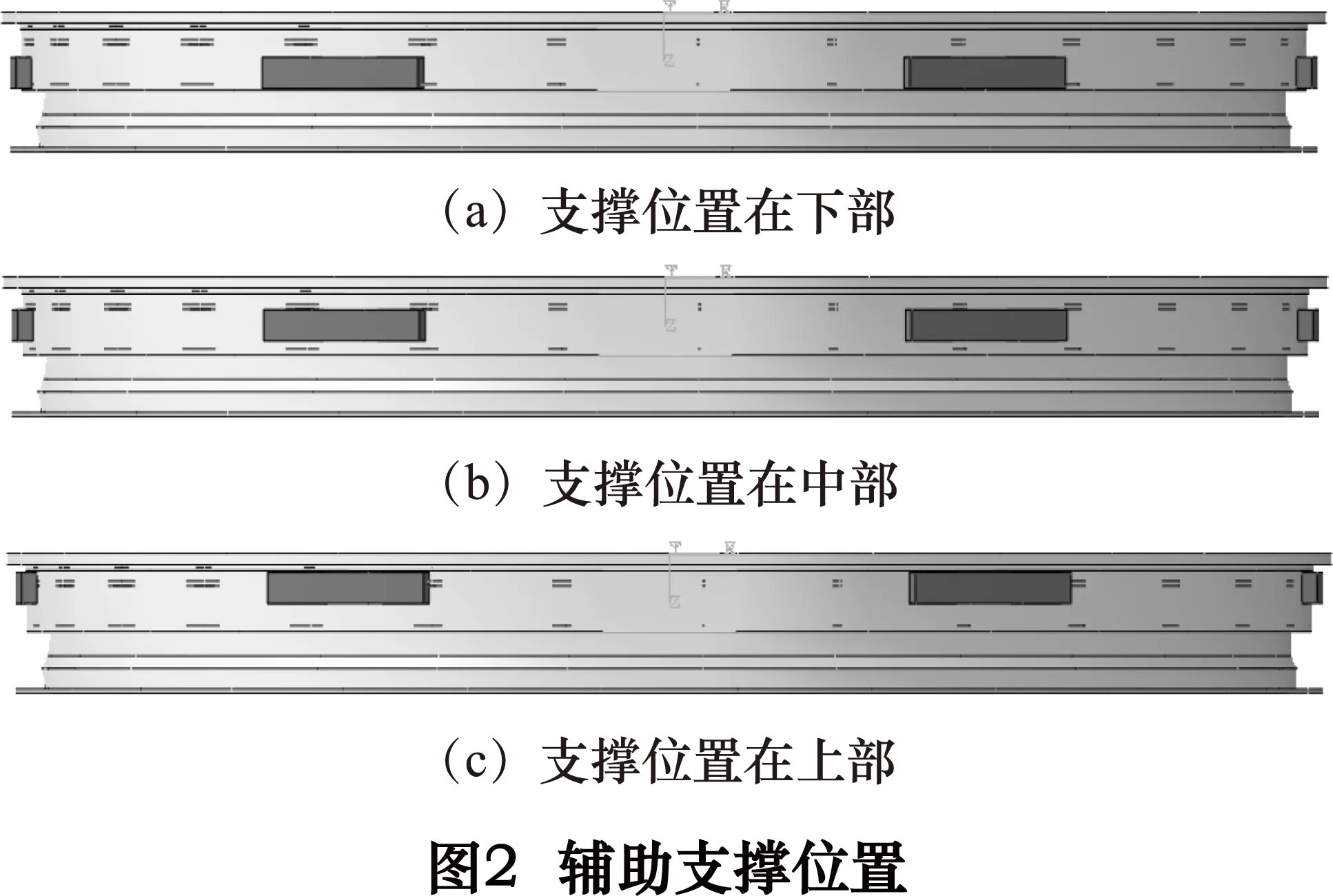

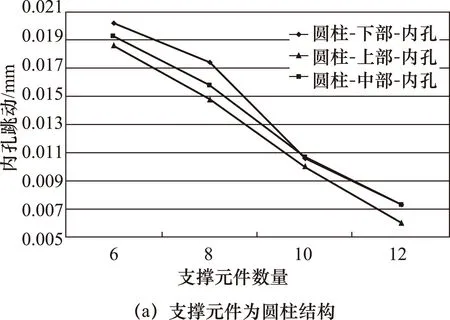

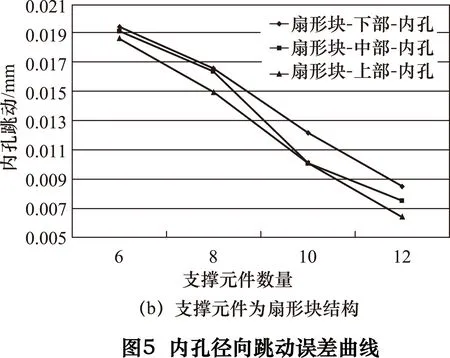

对于机匣件径向辅助支撑元件的结构形式,国内多采用圆柱结构,如图1所示,国外某些航空制造企业采用扇形块结构,如图2所示。为了比较两种辅助支撑元件结构对加工变形的影响,在辅助支撑元件数量为6、8、10和12个(组)条件下,两种支撑元件结构对加工变形的影响进行有限元仿真实验。辅助元件支撑位置分为下部、中部和上部三个位置,如图2所示。

表1 支撑元件为圆柱结构的有限元仿真实验方案及结果

表2 支撑元件为扇形块结构的有限元仿真实验方案及结果

2 加工变形有限元仿真实验

由于现有有限元计算仿真技术的限制,使用动态显式计算方式基本上不能实现大型薄壁复杂结构整体机匣件的加工变形仿真分析。为了实现完整结构(非简化结构)、全尺寸(非缩比结构)条件下的整体机匣件加工变形有限元快速仿真预测,本文基于ABAQUS的二次开发技术,提出一种以连续多个静态隐式分析步的仿真计算代替动态显式仿真的方法,图示3所示为该方法的技术路线。

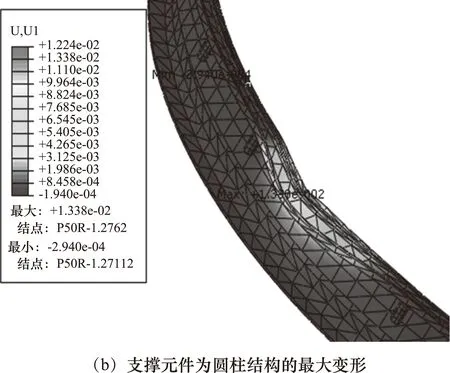

使用ABAQUS有限元仿真软件,基于大型复杂结构件加工变形有限元快速仿真的方法,建立加工变形预测模型,按照实验方案进行仿真实验。通过论文提出的最大加工变形分析及最大加工变形所在分析步的识别方法,统计大端内孔和外圆的最大径向跳动误差,如表1和表2所示,未施加辅助支撑条件下的大端内孔和外圆的最大径向跳动误差如表3所示,部分加工变形位移云图如图4所示。

表3 未施加辅助支撑的有限元仿真结果

3 实验数据处理及分析

对仿真实验数据进行处理,得到辅助支撑元件数量和支撑位置对机匣件大端内孔径向跳动加工误差影响规律的曲线,如图5所示。从图4、5及表1、2、3可以看出:

(1)施加径向辅助支撑后,加工变形显著减小。

(2)大端内孔径向跳动误差随着支撑元件的数量增加而减小。

(3)大端内孔径向跳动误差随着支撑位置上移而减小。

(4)圆柱结构和扇形块结构的支撑元件对大端内孔最大径向跳动误差的影响差别不大,但扇形块结构的最小径向跳动误差较小,如图4d、4e所示。

辅助支撑方式对机匣件大端外圆径向跳动误差的影响规律与内孔径向跳动误差相似。

4 辅助支撑方式优化结果及结论

鉴于机匣件大端内孔和外圆的径向跳动形位公差为0.015 mm,考虑其他工艺因素附加的加工变形,径向辅助支撑方式优化如下:支撑元件数量为10个(组),支撑位置选择在上部,支撑元件采用扇形块结构。辅助支撑方式优化后,内孔和外圆的最大径向跳动误差为0.01 mm左右,满足加工精度的要求。

通过本文提出的辅助支撑方式优化方法,在工装设计阶段就可以预测当前辅助支撑条件下的加工变形,为辅助支撑方式设计提供可靠的参考依据;在满足加工精度要求的前提下,实现对支撑元件数量、支撑位置和支撑元件结构的优化设计,完善大型复杂结构整体机匣件的低变形加工技术。

[1]王聪梅. 控制较大尺寸机匣件加工变形的工艺措施[J]. 航空制造技术, 2012(22): 96-98.

[2]毕运波,柯映林,董辉跃. 航空铝合金薄壁件加工变形有限元仿真与分析[J]. 浙江大学学报:工学版, 2008, 42(3): 397-402.

[3]康小明,孙杰,苏财茂,等. 飞机整体结构件加工变形的产生和对策[J]. 中国机械工程, 2004, 15(13): 1140-1143.

[4]陈华,陈蔚芳,郑会龙. 薄壁件装夹方案优选的有限元模拟[J]. 组合机床与自动化加工技术, 2008(3): 63-67.

[5]Chen W, Ni L, Xue J. Deformation control through fixture layout design and clamping force optimization[J]. The International Journal of Advanced Manufacturing Technology,2008, 38(9-10): 860-867.

[6]白鹰,金伟英,顾丹. 航天大尺寸薄壁圆盘的加工变形控制研究[J]. 制造技术与机床, 2014(8): 122-124.

[7]崔鑫,郑骥,黄诺帝,等. 大型曲面薄壁工件自动补偿铣削技术研究[J]. 制造技术与机床, 2015(2): 91-93.

[8]俸跃伟,王丽花,李冬梅,等. 辅助支承夹具在薄壁机匣加工中的应用: 第十五届中国科协年会第13分会场:航空发动机设计、制造与应用技术研讨会[Z]. 中国贵州贵阳: 2013,5.

[9]叶建友,吕彦明,徐看,等. 薄壁件铣削变形及补偿技术研究[J]. 制造技术与机床, 2014(3): 17-20.

[10]梁作斌. 镍基高温合金GH4169高速切削加工性能的研究[D]. 哈尔滨:哈尔滨工业大学, 2009.

(编辑李佳)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

The optimizationon auxiliary support method of large thin-wall casing parts

ZHENG Yaohui①,WANG Jiangtao①,WANG Minghai①②, LI Xiaopeng①,WANG Ben①

(①Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process,Shenyang Aerospace University, Shenyang 1101361, CHN;②School of Energy and Power Engineering,Beihang University, Beijing 100191, CHN)

The machining deformation of large-scale complex casing component is large, which greatly affect the assembly precision, service property and usability. ABAQUS finite element method calculation and its second development is used, and a continuous statics implicit analysis instead of explicit analysis method is present, which accomplished the prediction of the rapid finite element simulation casing component; based on the machining deformation forecast results, the amount, position and construction of the auxiliary support were optimized, which effectively reduced the deformation of the large-scale casing component and improved its low machining deformation technology.

machining deformation prediction; overall casing; auxiliary support optimization; the rapid finite element simulation

TG501

A

郑耀辉,男,1975年生,副教授,主要研究方向为精密高效数控加工技术,已发表学术论文10余篇,获发明专利5项。

2014-06-15)

160110

*中航产学研专项( cxy2014SH20)