面向高速加工的复杂曲面螺旋刀路优化*

2016-08-31赵东宏卢章平王庭俊王武林

赵东宏 卢章平 王庭俊 王武林

(①江苏大学机械工程学院 ,江苏 镇江 212013;②扬州工业职业技术学院, 江苏 扬州 225127)

面向高速加工的复杂曲面螺旋刀路优化*

赵东宏①②卢章平①王庭俊②王武林②

(①江苏大学机械工程学院 ,江苏 镇江 212013;②扬州工业职业技术学院, 江苏 扬州 225127)

针对现有螺旋切削轨迹对曲面形状适应性较差,无法直接应用于复杂曲面的局限,提出一种基于曲面重构的螺旋曲线切削法。对于复杂曲面根据各自的特点分别采用曲面提取、修补、延伸等方法重构目标曲面,以重构后的曲面作为圆柱螺旋线的投影对象获取驱动曲线,在CAM软件中以曲线驱动方式生成螺旋曲线轨迹并进行优化。VERICUT软件仿真和实际加工的结果表明:复杂曲面采用曲面重构螺旋切削法可以获得满足高速加工要求的光顺切削路径,扩展了先进螺旋切削方式的应用范围。

高速加工;复杂曲面;螺旋切削;路径优化

在数控加工中通常将自由曲面分为陡峭曲面和平坦曲面,水平面法线与曲面法线夹角大于65°的曲面视为陡峭面。由于陡峭面和平坦面之间的刀轨曲率数值和方向变化很大,为满足高速加工所需的切削稳定性,通常将陡峭面与平坦面采用不同的切削方式加工。高速加工切削速度通常是传统切削速度的10倍以上,其切削机理也有了根本的变化,这使得高速加工具有很多革命性的优势[1-2],同时也对机床性能、加工工艺和CAM编程提出了更高的要求[3]。

高速加工主要采用轻负荷切削模式,即切削深度和切削宽度极小而走刀速度极高,加工同样的工件其切削轨迹数量是传统方式的几倍甚至几十倍。传统加工中力求刀轨路径最短,而高速加工的主要优化目标则是刀轨连续且无方向突变[4]。针对这一问题,PARK[5]提出了从静态几何学角度优化的截面线型轨迹法,而KIM[6]的环形切削法可以优化刀轨转接;徐金亭[7]提出等参数螺旋刀具轨迹;孙玉娥等[8]的等残余高度螺旋轨迹可以进一步提高加工精度。以上文献提供的刀轨虽然连续但光顺性不够理想,当曲面形状不规则边界有尖角时,等参数螺旋轨迹上所有的刀轨都会出现尖角特征,无法满足高速加工的特定要求。

本文以复杂不规则曲面为研究对象,根据各自的特点分别采用曲面提取、修补、延伸等方法重构目标曲面,以刀路光顺连续为优化目标,对现有螺旋刀路进行改进和优化以满足高速加工的需要。

1 复杂陡峭曲面的高速加工刀轨

1.1陡峭曲面传统切削模式

1.1.1等高切削模式

图1工件由平坦曲面、陡峭曲面和平面复合而成。在CAM软件(以UG软件为例)中针对平坦面和陡峭面都有成熟的加工模式,如图1a中针对陡峭面的等高顺铣切削模式,从上到下保持顺铣方式,加工精度较高但每层之间都有进退刀;而图1b中的等高顺逆铣交互切削模式,在每层之间采用直接进刀方式,但刀轨不连续的问题并没有解决,而且逆铣的加工精度也不及顺铣。

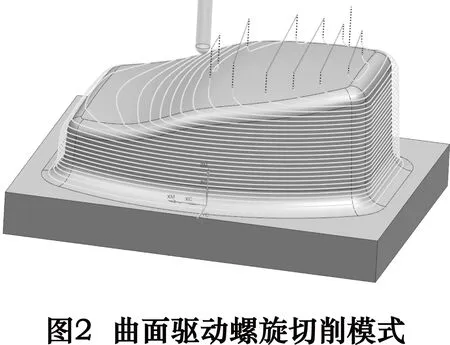

1.1.2曲面驱动螺旋切削模式

文献[9-10]通过创建辅助圆柱面作为驱动曲面并选择螺旋切削模式,避免了等高切削模式中的分层下刀;但曲面驱动螺旋切削方式限制较多不够灵活,仅仅适用于顶部为平面的陡峭面加工。图2所示工件顶部为平坦曲面则无法生成连续的螺旋刀轨,而且该螺旋刀路与底部平面接触时只能快速退刀无法转换成平面轮廓切削,从而导致切削方向突变[11]。

1.2陡峭曲面重构螺旋切削

陡峭曲面重构螺旋切削法对陡峭面进行分类加工,弥补了传统切削法的不足。

1.2.1顶部凸曲面螺旋切削法

顶部凸曲面螺旋切削法具体操作步骤如下:

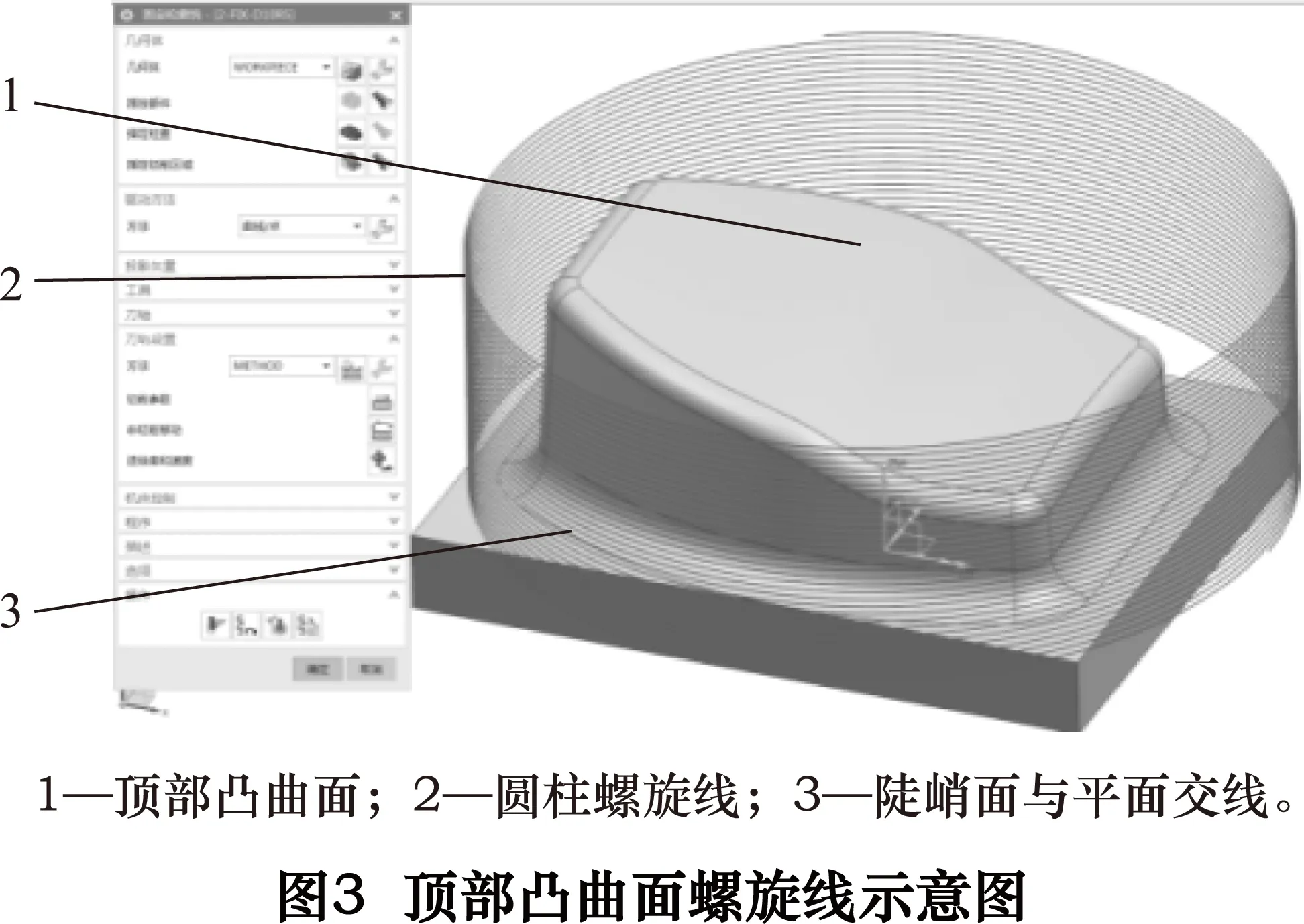

(1)图3所示的工件包含有顶部凸曲面、陡峭曲面和平面等典型特征,首先作一根右旋圆柱螺旋线包容整个工件,螺距近似等于切削步距。

(2)进入CAM中的固定轮廓铣,以底部平面以上的所有曲面为加工对象,其中顶部平坦曲面应设定合适的余量以避免加工干涉,其余曲面余量为零。

(3)在投影矢量中选择“朝向直线”并选择“曲线/点”的驱动方式,其中“曲线”应选择圆柱螺旋线及陡峭面与平面的交线并确保二者方向一致。

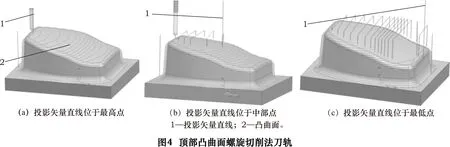

由于几何投影关系的限制,投影矢量直线的位置与螺旋刀轨的生成直接相关,图4代表投影矢量直线在凸曲面最高点、中部点和最低点的情况,相应的圆柱螺旋线在凸曲面上投影轨迹分为连续、部分连续和不连续三种情况,显然部分连续和不连续刀轨中不能满足高速加工的要求。

1.2.2顶部凹凸曲面螺旋切削法

如图5a所示,当顶部曲面为凹凸复合曲面时,由于受投影关系和曲面凹凸变化特性的影响,圆柱螺旋线的投影刀轨连续性尚可,但尖角过多不够光顺,此时应重构能够包容凹凸复合曲面的最小光顺凸曲面,以替换面的方式取代凹凸复合曲面作为顶部曲面,然后采用凸曲面螺旋切削法,刀轨如图5b所示效果良好。

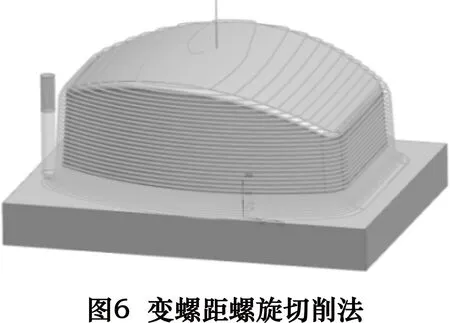

值得注意的是由于底部圆角面的陡峭角较小导致投影刀轨步距过大影响加工精度,比较理想的解决方案是采用疏密不等的变螺距圆柱螺旋线作为驱动曲线。图6中底部圆角部分的切削步距明显小于图5中的切削步距,从而保证不同曲面精度和表面粗糙度的一致性。

2 复杂平坦曲面螺旋切削法

2.1等参数螺旋切削法

以文献[9-10]为代表的等参数螺旋切削法(图7)其主要特点是以曲面边界为刀轨的偏置对象,面对不规则曲面边界则无法生成刀轨,即使如图7中的规则边界也会产生大量的尖角转接和极短的切削路径,这对高速加工非常不利。

2.2复合曲线螺旋切削法

复合曲线螺旋切削法[12]有效解决了刀轨连续光顺的问题,但是刀轨中的圆弧转接决定了其刀轨边界必须超过曲面边界,对于大型曲面而言空刀比较多影响加工效率(图8)。

2.3多螺旋线切削法

面向大型曲面的多螺旋线切削法通过增加局部螺旋线数量从而消除复合曲线螺旋切削法中超出曲面边界的空走刀,同时可以增大转接圆弧的半径提高刀轨光顺性。步骤如下:

(1)如图9所示在Z轴的垂直平面内,以直线和圆逼近曲面边界构建辅助边界,尽量采用较大的圆弧角以保证光顺连接。

(2)在辅助边界平面的平行平面上作一辅助圆,其大小以不超出曲面边界为准,然后绘制四条辅助直线,将相应的网格曲面作为螺旋线的投影面。

(3)在辅助圆平面内绘制平面螺旋线并与螺旋投影线桥接为光顺曲线并作为主螺旋线。

(4)在CAM软件中选择“曲线/点”驱动方式,以主螺旋线为驱动曲线获得主螺旋切削轨迹(图10)。

(5)在CAM软件中选择“螺旋线”驱动方式,在3个角上分别设置中心点和半径,得到相应的3个辅助螺旋切削轨迹以覆盖主螺旋切削轨迹不能加工的曲面部分。

曲面五轴联动加工是数控技术的发展趋势,具有刀轴方向可变的优点,多螺旋线切削法同样适合先进的数控5轴加工(图11),在CAM中将驱动曲线沿刀轴方向投影于曲面,刀轴方向设定为远离点,可以用线速度较大的球刀侧刃与曲面接触,加工效率和质量显著提高。部分NC程序如下:

0040 G0 G90 X1.3738 Y-1.711 A358.992 B.228 S16366 M03

N0050 G43 Z.2743 H03

N0060 Z.1257

N0070 G1 X1.379 Y-1.7081 Z.0876 F10000 M08

N0080 X1.3907 Y-1.7018 Z.0514

N0090 X1.4083 Y-1.6922 Z.0184

N0100 X1.4313 Y-1.6797 Z-.01

N0110 X1.4587 Y-1.6649 Z-.0328

N0120 X1.4894 Y-1.6481 Z-.049

N0130 X1.5224 Y-1.6302 Z-.0581

N0140 X1.5562 Y-1.6118 Z-.0597

N0150 X1.5571 Y-1.6113 Z-.0595 A358.987 B.238 F10000

N0160 X1.5577 Y-1.6115 Z-.0593 A358.988 B.244

3 实例验证

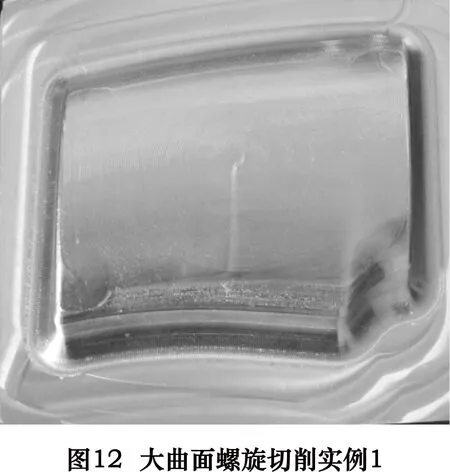

(1)数控加工图8中的大型曲面以验证多螺旋线切削法的效果, 圆柱螺旋线螺距设为0.84 mm,不同位置4个平面螺旋线螺距都设为0.7 mm, 采用直径10 mm的球刀,实际加工效果如图12所示,与复合曲线螺旋切削法相比切削时间缩短5%,刀轨更加光顺,工件精度和表面粗糙度完全符合图纸要求。

(2)对图7工件采用多螺旋线切削法,刀轨如图13所示非常光顺。

4 结语

(1) 从高速加工的角度可将复杂曲面分为陡峭曲面和平坦曲面二大类,根据各自特点采用曲面提取、修补、延伸等方法重构目标曲面,着重研究螺旋切削方式的优化。

(2)对顶部为凸曲面的陡峭曲面直接采用圆柱螺旋线“朝向直线”投影法获取驱动曲线,以“曲线/点”驱动方式获得光顺连续的复合螺旋刀路;对顶部为凹凸曲面的陡峭曲面,首先重构凹凸曲面的最小包容凸曲面代替原来的凹凸曲面,然后采用顶部凸曲面螺旋切削法。

(3)提出面向大型曲面的多螺旋线切削法,在增大主螺旋线中圆弧转接半径的同时,显著减少复合曲线螺旋切削法中超过曲面边界的空走刀,提高了加工效率。

(4)通过200多个不同类型的复杂曲面工件模拟和实际加工,结果证明陡峭曲面重构螺旋切削法和多螺旋线切削法操作简单效率高,有效解决了高速加工中的切削颤动和切削振动。

[1]张伯霖,夏红梅,黄晓明.数控机床高速化的研究与应用[J].中国机械工程,2001,12(10):40-46.

[2]陈明.高速切削加工研究工作回顾[J].哈尔滨理工大学学报,2011,16(4):1-6.

[3]刘波,张世蓉,贾凤瑞,等.高速铣削与数控程编技术[J].制造技术与机床,2010(12):114-117.

[4]高永祥,姜晓强,杜红文.高速加工刀具轨迹优化策略研究[J].机械制造,2008,46(9):40-42.

[5]Park S C.Sculptured surface machining using triangular mesh slicing[J].Computer-Aided Design,2004,36(3):279-288.

[6]Kim B H,Choi B K.Machining efficiency comparison direction-parallel tool path with contour-parallel tool path[J].Computer-Aided Design,2002,34(2):89-95.

[7]徐金亭,刘伟军,邱晓杰,等.自由曲面加工中的等参数螺旋轨迹生成方法[J].机械工程学报,2010,46(3):148-151.

[8]孙玉娥,林浒.面向高速加工的等残余螺旋轨迹生成方法[J].计算机辅助设计与图形学学报,2011, 23(7):1249-1253.

[9]蒋晔.UG CAM在高速加工中刀具减振的方法[J].CAD/CAM与制造业信息化,2009(8):75-77.

[10] 陈思涛.NX在数控编程中的应用技巧[J].CAD/CAM与制造业信息化,2009(10):83-87.

[11]赵东宏,卢章平,王庭俊,等.面向零件陡峭面加工的刀路优化问题研究[J].中国机械工程,2013, 24(24):3295-3300.

[12]赵东宏,卢章平,王庭俊,等.面向高速加工的复合曲线螺旋轨迹生成方法[J].中国机械工程,2015, 26(14):1865-1870.

(编辑谭弘颖)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Optimization of spiral tool-path for high-speed machining of complex surfaces

ZHAO Donghong①②,LU Zhangping①, WANG Tingjun②, WANG Wulin②

(①School of Mechanical Engineering,Jiangsu University,Zhenjiang 212013,CHN;②Yangzhou Polytechnic Institute,Yangzhou 225127,CHN)

Against the issue that existing spiral cutting is not adaptive to surfaces and cannot be applied directly to complex surfaces, a spiral curve cutting method based on surface reconstruction is proposed. In accordance with the characteristics of complex surface, the methods of surface extraction, repair extension and so on are used to reconstruct the target surface. With the reconstructed surface as projection target of cylinder spiral curve, the driver curve is obtained.In CAM software by curve-driven approach spiral curve path is generated and optimized. VERICUT simulation and practical machining results show that complex surfaces machining using surface reconstruction spiral cutting method can generate smooth cutting path to meet high speed processing requirements and extend the application range of advanced spiral cutting method.

high-speed machining; complex surface;spiral cutting; path optimization

TH164

A

赵东宏,1967年生,男,博士生,副教授,高级工程师。长期从事产品结构和造型设计,在数控技术和软件编程方面具有多年一线工作经验,已发表论文十余篇,拥有发明专利5项和实用新型专利6项。

2015-08-12)

160107

*教育部博士点基金项目:基于意向认识的产品创新设计与评价方法研究(20113227110007)