提高薄壁管旋压拉深表面质量的剥离层缺口诱导开裂方法

2016-08-31王战生

王战生

(太原航空仪表有限公司,山西 太原 030006)

提高薄壁管旋压拉深表面质量的剥离层缺口诱导开裂方法

王战生

(太原航空仪表有限公司,山西 太原 030006)

在对旋压拉深剥离层形成和开裂机理分析的基础上,提出了在旋拉前管坯底部外表预制缺口的工艺方法,经实际验证,在凹痕缺口的诱导作用下,剥离层开裂效果稳定、良好,有效解决了影响管件表面质量的工艺技术问题,提高了薄壁管旋压拉深表面质量。

旋压;剥离层;开裂

1 旋压拉深及其特点

旋压是一种少、无切削加工的工艺方法,加工时将毛坯顶紧在芯模上,由机床主轴带动芯棒和坯料旋转,同时旋压轮将材料挤压在旋转的芯模上,使材料产生连续的塑性变形,从而获得各种形状的空心旋转体零件,兼有挤压、拉深、弯曲、环轧、横轧和滚挤等工艺特点。根据旋压加工过程中毛坯厚度的变化情况,一般将旋压分为普通旋压和强力旋压两种。

旋压拉深是强力变薄旋压的一个分支,又称滚珠旋压(见图1),即使用多个滚珠代替旋轮,毛坯在滚珠和模具的共同作用下变薄成型的过程,在民用、军工等领域生产加工高精度小直径薄壁管方面获得了广泛的应用。除了具有旋压方法的一般特点之外,滚珠旋压还具有以下优点:

(1)管件加工质量高。从内部讲,金属管件在变形区处于压应力状态,变形后使材质晶粒延长和组织细化,具有连续纤维结构,提高了金属的屈服强度,管件硬度也有所提高,延伸率相应下降;从外部讲,旋后管件外径尺寸可控制在±0.005 mm以内,表面粗糙度通常可达0.2 μm,,管件的管壁最薄可达0.04 mm。滚珠旋压的这些特质,通常的滾轮变薄旋压是很难达到的。另外,旋压过程中管坯中任何夹杂、夹层、隐性裂纹、砂眼等缺限很容易暴露出来,旋压过程也附带起到了对管坯质量自检的作用。

(2)加工简便、成本低、效率高。旋压过程不需要过多依赖操作人员的技术干预,技术装备简单。通常的切削机床稍加改进,就能用于滚珠旋压加工。由于变形力小,可以用吨位较小的设备加工较大尺寸产品。旋压拉深与深冲拉深相比,由于旋压变形力小,且滚动摩擦代替滑动摩擦,滚珠旋压模具多为通用可调整尺寸范围,致使工模具消耗仅为冲压引伸模具的1/5~1/8左右。对于塑性好的金属及合金,单道次的断面收缩率可达70%~85%。而拉拔管材时也仅仅为30%左右。若与切削加工相比,可提高生产效率30~50倍。便于小批量多品种、多规格长径比大的薄壁管筒零件加工。

2 剥离及其对表面质量的影响

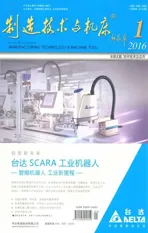

在旋压拉深过程中,常常会在旋压变形区的滚珠前端形成多余金属堆积。伴随着旋压过程的进行,堆积金属也越来越多,并附着在管坯上,这一现象称之为剥离。虽然发生剥离会导致金属材料的损耗、降低材料利用率,但剥离现象可以使得旋后管件具有良好的表面粗糙度和光亮度,因而在薄壁精密管件拉深中经常出现。调整滚珠大小或工艺参数,可以使毛坯在旋压过程中产生剥离层。图2所示是在滚珠旋薄过程中经常在金属管件表面出现的剥离情况,旋薄后管件表面可分为整体剥离、末屑剥离、开裂剥离等情况,开裂剥离根据裂口数量又分为单裂、双裂和多裂等。

通过对金属在旋压过程中的塑性流动分析,剥离的产生是滚珠旋挤材料在变形区非稳定流动所引起的。从图3a分析可知:旋压角α与滚珠半径R和减薄量△t相关。生产实践证明,旋压角α为32°~42°时,通常会产生稳定的剥离现象,加工后的管坯外表光亮,是经常选用的工艺参数区域。图3a所示是金属材料在稳定变形区的流动情况。当减薄率不变时,随着滚珠直径的减小,旋压角α增大,此时金属材料流过滚珠的难度也增大。滚珠前方原本为刚性区的金属在较大轴向压应力作用下,满足了塑性屈服准则而发生塑性变形。而金属管材表层为无约束的自由表面,此时,金属塑性流动的径向速度分量vr和轴向速度分量vz的比值发生了变化。当减薄率增大或滚珠直径减小时会引起径向速度分量vr增大,而轴向速度分量vz减小。在此状况下材料的流动趋势发生了变化,多余金属材料开始向滚珠前方流动形成堆积,如图3b所示。随着堆积金属在滚珠前方不断增加,堆积区的金属材料的应力状态发生了改变,产生拉应力,随着拉应力的增大,堆积区金属与管坯主体失去连续性而剥离,形成剥离层。

发生整体剥离时,剥离层紧紧附着包裹在未加工管坯外部,增大了变形抗力;发生末屑剥离时,剥离层脱落后以碎屑方式进入加工区,会影响后续加工所形成的管壁表面质量,表面粗糙度值大于6.3 μm,因而都是不期望发生的。通过合理选择滚珠直径以调整旋压角,并辅以对旋压前管坯硬度的调节,可以将整体剥离调整至理想的开裂剥离状态。但以上方式需调整阴模尺寸和毛坯前期工艺路线,成本和周期较长,并有可能多次反复。因此,需要寻求简便快捷和低成本的工艺控制方法。

3 预制缺口诱导开裂

管坯在旋压拉深过程中一方面随着阳模高速旋转,同时随阳模主轴沿进给方向运动;剥离层则随着管坯旋转的同时,在拉深过程中不断从滚珠接触区向上逐渐生长,运动情况复杂。因此,在拉深过程中对剥离层采取强制开裂措施是极端困难的。将剥离层和管坯表面质量作为一对技术矛盾进行研究,根据塑性变形加工理论及工作经验,结合对剥离层形成机理的分析,认为对拉深前的管坯外表底部采取预制缺口的方法,应该起到在旋拉过程中诱导剥离层开裂的作用。

使用专用工具在管坯底部圆角处,制出深度0.1~0.3 mm凹痕缺口共3处,沿圆周均布。拉深过程从管坯底部最先开始,管底接触滚珠变薄并产生剥离层。在缺口的诱导作用下,表层金属剥离时即自发形成开裂,并在后续拉深过程保持直至终了。

以φ10 mm及φ38 mm两种1Cr18Ni9Ti不锈钢管进行试验,均取得明显效果。试验前,两种管坯加工后的剥离层形式均为整体剥离(见图2a);采取人为制造管坯底部圆角外表缺口措施后,剥离层均产生了预期的开裂,裂口数量及分布方向均与预制缺口相对应(见图4),拉深后的管坯表面粗糙度小于0.2 μm,符合要求。

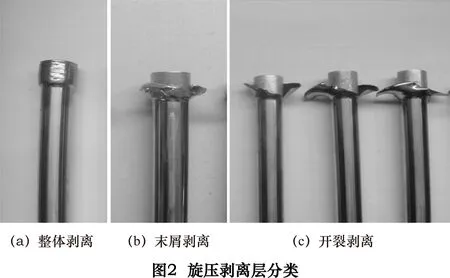

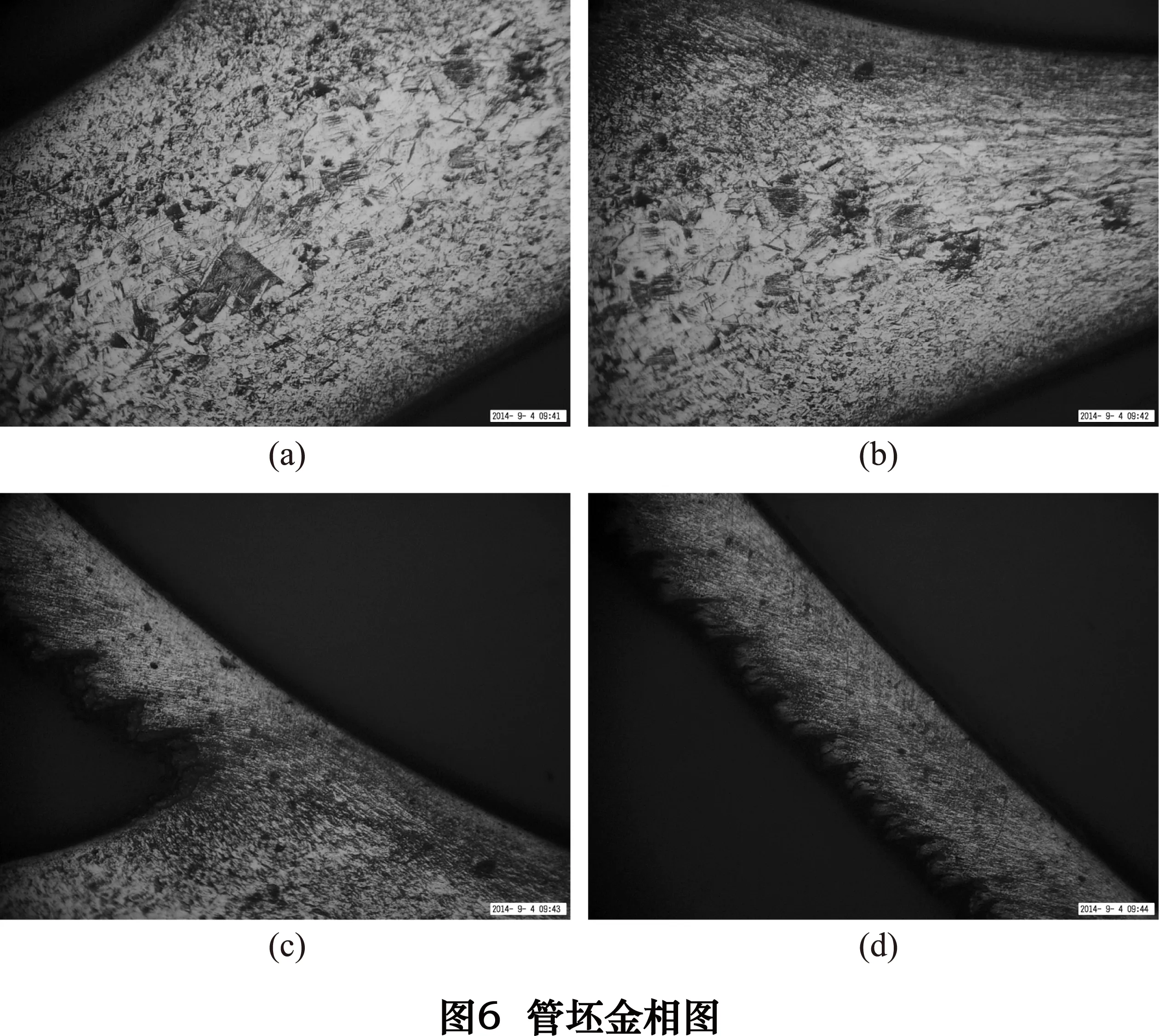

对旋压拉深管坯变形前后部分截取试样进行金相分析,管坯芯部(图6a)为奥氏体组织,晶粒度25 μm左右;表层为变形纤维组织,平均硬度为306HV0.2。原因为旋拉前的管坯在经过完全固溶处理后,还要进行一次小变形量的变薄拉深,以提高管坯硬度,避免旋压拉深时发生拉断现象。旋拉后管壁部分(图6b、d)为纤维状变形组织,平均硬度为400HV0.2。剥离层(图6c)同样为纤维状变形组织,平均硬度为460HV0.2,硬度较管壁部分为高,原因在于剥离层在旋拉过程中受到了比管壁部分更大的加工应力。对比有无缺口的分析试样,表明缺口加工工艺对管坯拉深后的组织和硬度无影响。

4 结语

通过采取以上措施,在不改变管坯状态及拉深模具等工艺参数的前提下,将整体剥离模式简便快捷地调整为开裂剥离模式,解决了影响管坯表面质量的工艺技术问题,取得了良好效果。

[1] 马振平,张涛. 滚珠旋压成型技术[M]. 北京:冶金工业出版社,2011.

[2] 王爱珍. 冷作成形技术手册[M].北京:机械工业出版社,2006.

[3] 徐开先. 波纹管类组件的制造及其应用[M]. 北京:机械工业出版社,1998.

[4] 航空制造工程手册编委会. 航空制造工程手册—弹性元件工艺[M].北京:航空工业出版社,1994.

[5] 阮汝祥. 技术创新方法基础[M]. 北京:高等教育出版社,2009.

(编辑李静)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Notch induced cracking method of stripping layer improving the surface quality of thin walled tube spinning

WANG Zhansheng

(Taiyuan Aero-instruments Co., Ltd., Taiyuan 030006, CHN)

Based on the spinning drawing stripping layer formation and cracking mechanism analysis, propose the technique that pre-made the notch at the bottom of the tube billet surface, verify through practice, under the inducing effect of dent gap, the cracking effect of stripping layer is stable, and it effectively solves the technology problems affecting the quality of pipe surface.

spinning; stripping layer; cracking

TH161.5

B

2014-06-15)

160126