聚晶金刚石的ELID精密磨削试验研究*

2016-08-31关佳亮孙鲁青

关佳亮 朱 磊 孙鲁青 陈 玲

(①北京工业大学机械工程与应用电子技术学院,北京 100124;②山东省滨州学院机电工程系,山东 滨州 256600)

聚晶金刚石的ELID精密磨削试验研究*

关佳亮①朱磊①孙鲁青②陈玲①

(①北京工业大学机械工程与应用电子技术学院,北京 100124;②山东省滨州学院机电工程系,山东 滨州 256600)

针对聚晶金刚石刃口加工的精度低、效率低、刃磨质量差的问题,采用同步电解修锐(ELID)精密磨削技术,对聚晶金刚石进行了精密磨削试验研究。首先,通过单因素试验探究砂轮粒度、磨削角度、磨削深度、砂轮转速以及工件移动速度对加工刃口质量的影响;然后,利用正交试验获得各因素的优组合与优水平,确定了最优工艺参数;最后,以最优试验参数对聚晶金刚石刃口进行精密磨削加工,获得刃口崩缺平均值0.042 μm的加工表面。研究表明:应用ELID精密磨削加工工艺,当采用与被磨金刚石粒度相当或略小粒度的铸铁结合剂金刚石砂轮,砂轮转速为1 400 r/min、45°磨削角、磨削深度为0.1 μm、进给速度为2 m/min时,磨削效果最佳。

聚晶金钢石刃口;ELID磨削;刃口崩缺;磨削参数

聚晶金刚石具有高硬度、高耐磨性、高抗压强度、高导热性及小摩擦系数等优良特性,用其制作的刀具凭借极高的硬度和出色的耐磨性,迅速在汽车、航空和木材加工领域获得了广泛的应用,在切削技术的发展过程中起着重要的推动作用[1-2]。

聚晶金刚石的优良性能也给它的加工带来了难度,尤其是加工过程中刃口崩缺导致的刃磨质量差,已成为其在精密和超精密加工领域进一步推广应用的一大障碍。近年来,各国学者进行了大量研究并取得了一定的成果。目前,对于聚晶金刚石的加工方法主要有电火花加工、研磨加工和磨削加工。贾云海等[3]通过电火花加工聚晶金刚石刀具,得到了该工艺下聚晶金刚石刀具加工的适合参数;Jason Sowers等[4]对聚晶金刚石复合片的研磨过程进行了研究,探讨了材料去除率的均匀性;邓朝晖等[5]利用金刚石砂轮对聚晶金刚石进行精密平面磨削试验,得到了磨削参数、砂轮特性与磨削力的关系。目前的方法仍存在着效率低、精度低、刃磨质量差、成本高等问题。

同步电解修锐ELID(electrolytic in-process dressing)金属结合剂超硬磨料超微细粒度砂轮的超精密镜面磨削技术,利用同步电解的微量修整作用,使得微米级、亚微米级甚至纳米级超微细粒度砂轮在磨削过程中始终保持良好的切削性,充分发挥了超微细粒度砂轮稳定的微量切削作用,具有效率高、精度高、表面质量好、加工装置简单及加工材料适应性广等特点[6-9]。ELID精密磨削加工实际上是将机械作用、热化学反应、电解加工相结合,实现了对聚晶金刚石的材料去除。本文采用ELID 精密磨削技术,对聚晶金刚石片刃口进行精密磨削试验,获得了刃口崩缺平均值为0.042 μm的加工刃口,证明了ELID精密磨削的优越性。

1 加工基本原理

ELID磨削原理如图1所示,铸铁结合剂金刚石砂轮与电源正极相接作为阳极,电解电极与电源负极相接作阴极,电极与砂轮之间通过电解液,利用阳极溶解原理,砂轮表面的金属结合剂被不断去除,逐渐露出新磨粒,从而使砂轮始终保持很好的磨削状态,同时在砂轮表面电解形成钝化膜,有效地抑制砂轮的过度电解,达到平衡状态,从而达到最佳磨削效果[7]。

2 试验加工

试验采用硬度8 000 HV、抗弯强度7.4 GPa、弹性模量800 GPa、断裂韧度6.9 MPa/m的聚晶金刚石试件,以砂轮粒度、磨削角度、砂轮转速、磨削深度、工件移动速度为试验因素,以试件加工刃口的崩缺值为试验指标,首先进行加工刃口崩缺值的单因素试验,为了进一步研究各因素的影响大小及规律,设计并进行刃口磨削五因素三水平正交试验研究。试验设备及磨削条件如表1所示。

3 单因素实验

采用控制单一变量法,探究砂轮粒度、磨削角度、砂轮转速、磨削深度、工件移动速度对刃口崩缺影响规律。

表1 试验设备及磨削条件

3.1磨削方式对刃口崩缺的影响

分别采用ELID磨削和传统磨削两种方式对聚晶金刚石刃口进行磨削,其崩缺平均值与磨削方式的关系、传统磨削后SEM图和ELID精密磨削后SEM图分别如图2、3和4所示。从图中可以看出,采用ELID磨削得到的刃口磨削质量优于采用传统磨削的质量。

采用ELID磨削时,材料的去除过程中很少形成金刚石的破碎以及整块的剥落,主要以金刚石颗粒塑性切削去除。这是因为ELID磨削过程中能够不断地修锐砂轮,使砂轮磨粒始终保持良好的切削状态,且不会堵塞砂轮。磨削过程是微切削过程,磨削力较小,对聚晶金刚石的冲击较小,不易造成表面的脆性破坏及应力集中,从宏观上观察金刚石的去除大部分是整齐切断去除,不易造成金刚石的粉末破碎及金刚石颗粒的剥落,所以磨削效果优于其他磨削。

3.2砂轮粒度对刃口崩缺的影响

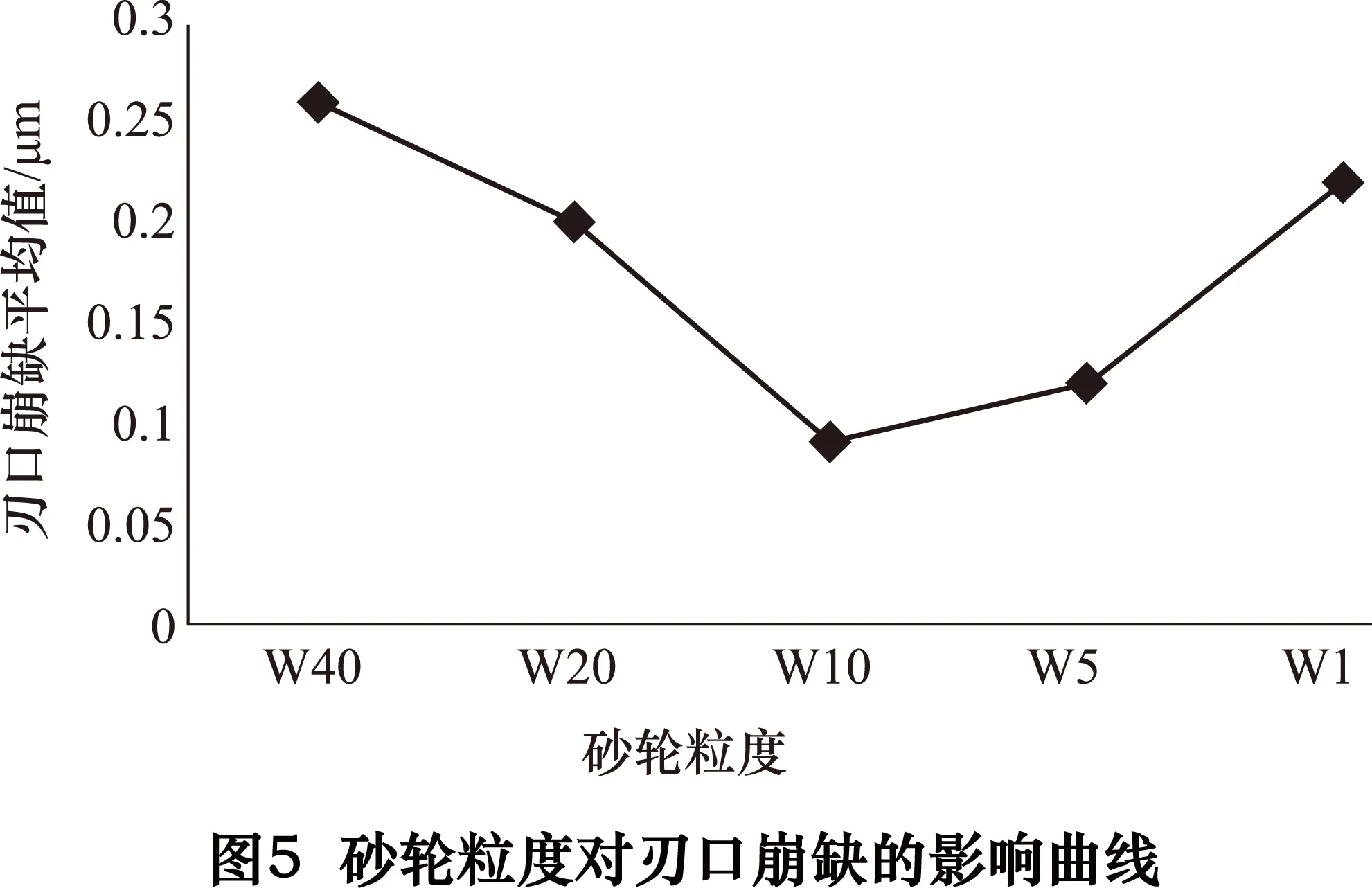

采用不同粒度的金刚石砂轮对聚晶金刚石刃口进行磨削,砂轮粒度对刃口崩缺的影响曲线如图5所示。试验表明,与磨削的金刚石片自身粒度相比,当采用较大粒度砂轮时,在砂轮金刚石微粉的冲击下,金刚石片中的金刚石颗粒受到划入、挤压和摩擦作用,金刚石颗粒局部破碎或整体剥落时,容易出现崩边和塌边现象,影响刃口质量。

当采用超细粒度砂轮时,磨削加工的刃口质量只能达到某一阈值而不能继续提升,甚至出现反弹,导致磨削阻滞。这是由于砂轮粒度太细引起自身磨粒大量剥落,砂轮变钝导致磨削加工变得不稳定,影响了磨削效果。所以,应采用与被加工金刚石颗粒粒度相当或略小的金刚石砂轮,才可获得高质量的加工刃口。

3.3磨削角度对刃口崩缺的影响

磨削角度对刃口崩缺的影响曲线如图6所示。从曲线图可以发现:刃口崩缺平均值随着磨削角度的增大先减小后增大。当采用的磨削角度为45°时,磨削效果最好。由于金刚石片的刃口磨削是金刚石磨削金刚石的过程,磨削冲击大、磨削力大。磨削角度的变化能够实现磨削过程中磨削冲击、磨削力大小的变化。当磨削角度为90°,磨削冲击、磨削力最大,被加工件中颗粒以较大面积的剥落为主,刃口质量低;当磨削角度为45°时,磨削冲击、磨削力最小,被加工件中颗粒主要以微细破碎去除为主,刃口质量高;当磨削角度为180°时,工件刃口切割砂轮,砂轮磨损严重,导致加工不稳定,无法正常磨削。

3.4砂轮转速对刃口崩缺的影响

改变砂轮转速,对聚晶金刚石刃口进行磨削试验。刃口崩缺平均值与砂轮转速的关系如图7所示。从图中可以看出,刃口崩缺平均值随着砂轮转速的提高先减小后增大,当砂轮转速为1 400 r/min时,刃口崩缺平均值最小,磨削质量最好。砂轮转速较低时,金刚石片所受的实际径向磨削压力较大,磨削区域的温度也较低,使金刚石片的崩刃倾向增大,易发生金刚石颗粒的剥落;而砂轮转速较高时,会导致磨削区域温度升高,形成热应力,使聚晶金刚石产生裂纹,而且磨床的振动随之增大,也会使聚晶金刚石崩缺平均值增大。

3.5磨削深度对刃口崩缺的影响

在相同条件下,改变磨削深度对聚晶金刚石刃口进行磨削加工,得到如图8所示的聚晶金刚石刃口崩缺平均值随磨削深度的变化图。由图可以看出,刃口崩缺平均值基本上随着磨削深度的增大而增大,当磨削深度为0.1 μm时,磨削效果最好。这是因为随着磨削深度的增大,磨削表层硬化程度和硬化深度增大而且金刚石颗粒剥落、破碎现象增多。金刚石颗粒剥落后在工件的表面形成不规则的凹坑,使刃口崩缺平均值增大。另外,当磨削深度增大时,砂轮与工件接触所产生的磨削力也随即增大,导致砂轮和工件变形严重,不利于砂轮保持良好工作状态,损坏聚晶金刚石刃口质量。所以,在一定范围内,随着磨削深度的增大,聚晶金刚石刃口的崩缺平均值也增大。

3.6工件进给速度对刃口崩缺的影响

采用控制单一变量法,改变磨床进给速度对聚晶金刚石进行磨削加工,得到聚晶金刚石崩缺平均值随进给速度的变化情况,如图9所示。由图可以看出,刃口崩缺平均值随进给速度的增大而呈增大趋势。这是由于:一方面,当提高进给速度时,会使单颗磨粒未变形切削厚度加大,单颗磨粒的磨削力增大,总磨削力增大,根据压痕断裂力学理论,将导致金刚石颗粒脆性断裂产生破碎去除,聚晶金刚石刃口磨削质量变差;另一方面,增大进给速度使得磨粒的磨削力增大,磨削时在聚晶金刚石刃口留下的划痕加深而且磨粒留下的轨迹密度降低,从而刃口崩缺平均值增大。

另外由于聚晶金刚石脆性较大,在金刚石磨粒的挤压下容易诱发裂纹,该裂纹在机械和热应力作用下扩展,并最终剥落下小片的聚晶金刚石,摩擦热会使聚晶金刚石发生石墨化和其他摩擦化学反应。所以刃口崩缺平均值随着磨床进给速度的提高而增大,适当降低进给速度可以获得高质量的加工表面。

4 正交试验

基于上述单因素实验得到砂轮粒度、砂轮转速n、磨削深度ap、工件移动速度vw与磨削角度γ五因素对刃口崩缺的影响规律,设计如表2所示五因素三水平正交试验表。

表2 五因素三水平正交试验表

根据各因素水平分别求解因素各水平下的总响应值K和平均响应值k,并根据各水平下的k值求出因素水平对目标的效应极差,根据极差的大小判断主次因素的顺序。分析A(砂轮粒度)因素各水平对试验指标的影响。由表2可以看出,A1的影响反映在第1、2、3号试验中,A2的影响反映在第4、5、6号试验中,A3的影响反映在第7、8、9号试验中。

A因素的1水平所对应的试验指标之和为:

KA1=y1+y2+y3=0.072+0.115+0.093=0.280,kA1=KA1/3=0.093;

A因素的2水平所对应的试验指标之和为:

KA2=y4+y5+y6=0.053+0.128+0.311=0.492,kA2=KA2/3=0.164;

A因素的3水平所对应的试验指标之和为:

KA3=y7+y8+y9=0.088+0.143+0.201=0.432,kA3=KA3/3=0.144。

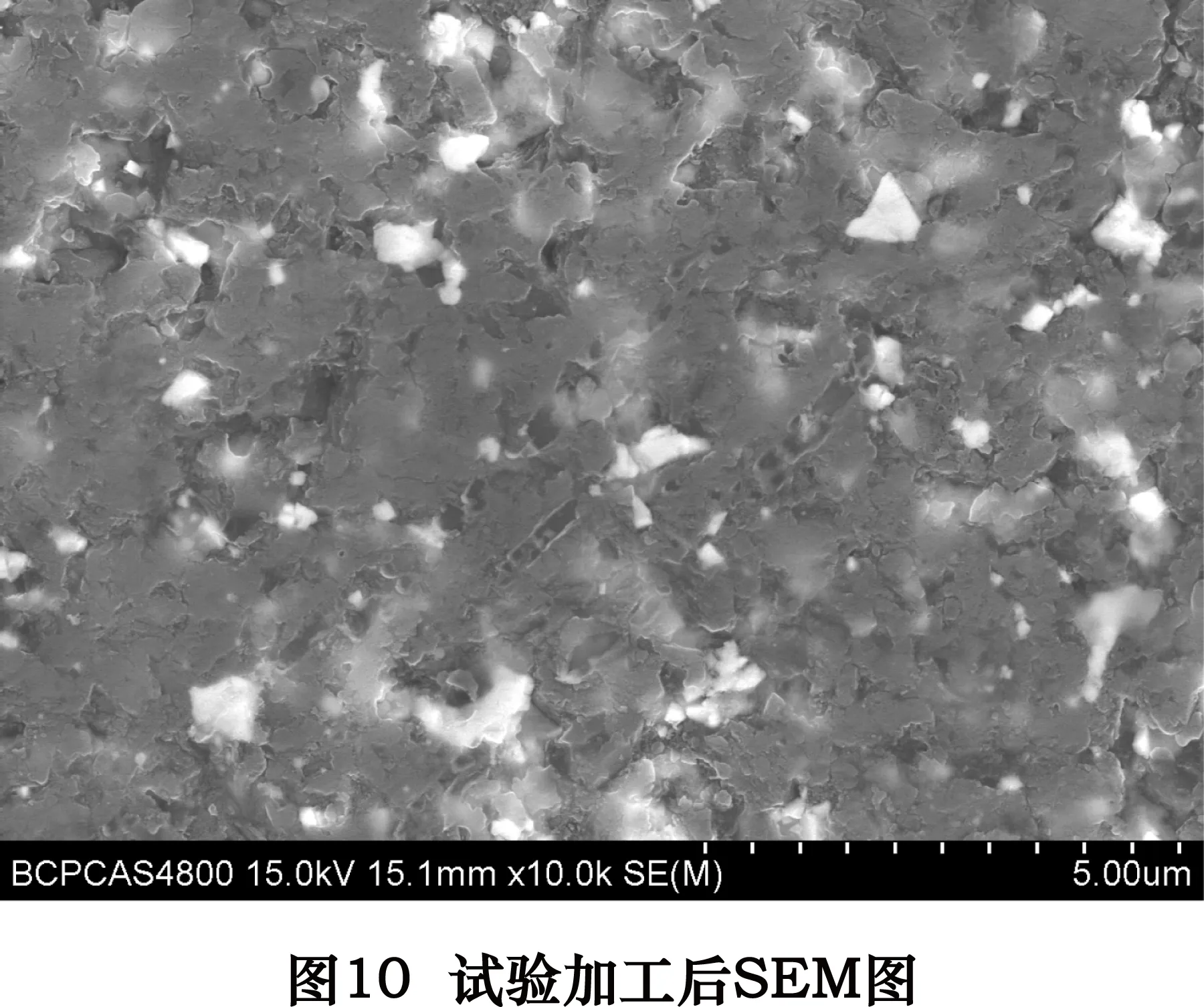

根据kA1、kA2、kA3的大小可以判断A1、A2、A3对试验指标的影响大小。由于试验指标为崩缺值,而kA1 利用得到的优水平组合进行验证试验,得到刃口崩缺平均值为0.042 μm,加工后刃口的SEM图,如图10所示。从图中可以看出,金刚石颗粒破碎去除较少。 通过对聚晶金刚石刃口进行ELID精密超精密磨削试验,得到以下结论: (1) 采用ELID磨削技术可实现对金刚石刃口的高效精密加工,磨削缺陷小,表面质量好。 (2) 高质量的工件是由综合因素相互影响而形成的,不能仅仅追求某一单一磨削参数的改变。应该综合考虑不同磨削工艺参数的组合。在ELID磨削过程中,当采用与被磨金刚石粒度相当或略小粒度的铸铁结合剂金刚石砂轮,砂轮转速为1 400 r/min,磨削角为45°,磨削深度为0.1 μm,进给速度为2 m/min时,磨削状态较好,可获得平均刃口崩缺0.042 μm的加工刃口。 (3)砂轮粒度、磨削深度、砂轮转速、进给速度、磨削角度是影响表面加工质量的主要因素。减小磨削深度、进给速度,适当增加砂轮速度,进而减小单颗磨粒未变形切削厚度,减小磨削力,提高磨削比能,实现该材料的塑性域切削。 [1]徐龙. PCD刀具磨削机理及刃磨工艺研究[D].大连:大连理工大学,2008. [2]王海龙,邹华兵.单晶金刚石刀具切削有色金属磨损机理研究[J].工具技术,2015(1):7-10. [3]Yun Haijia, Jian Gangli, Xue Junlu. Study on EDM machining techniques of polycrystalline diamond cutting tool and PCD cutting tool's life[J].Advanced Materials Research,2011,265(26),309-315. [4]Jason Sowers, Alex Fang.Studies on the lapping of polycrystalline diamond compact (PDC)[J].Advanced Materials Research,2011,321(32):495-501. [5]邓朝晖,安磊,胡中伟.聚晶金刚石复合片磨削试验研究[J].金刚石与磨料磨具工程,2007(6):31-33. [6]周曙光,关佳亮,徐中耀. 陶瓷喷涂层精密镜面磨削技术的试验研究[J].金刚石与磨料磨具工程,2000(6):23-24. [7]周曙光,关佳亮,郭东明,等. ELID 镜面磨削技术—综述[J].制造技术与机床,2001(2):38-40. [8]关佳亮,郭东明,袁哲俊.ELID镜面磨削中砂轮生成氧化膜特性及其作用的研究[J].机械工程学报,2000,36(5):89-92. [9]周曙光,关佳亮,徐中耀.聚晶金刚石的精密镜面磨削[J].精密制造与自动化,2001(2):23-25. (编辑刘文元) 如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。 ·名词解释· CAD/CAPP/CAM集成技术CAD/CAPP/CAM集成是指将计算机辅助产品设计(CAD)、计算机辅助工艺过程设计(CAPP)、计算机辅助制造(CAM)以及零件加工等有关信息实现自动传递和转换的技术。CAD 、CAPP、CAM分别在产品设计自动化、工艺过程设计自动化和数控编程自动化方面起到了重要作用。但是,这些各自独立的系统,不能实现系统之间信息的自动传递和交换。CAD/CAPP/CAM集成技术能够解决这一问题。CAD/CAPP/CAM的集成使产品设计和制造紧密结合,其目标是产品设计、工程分析、工程模拟直至产品制造过程中的数据一致性,且数据直接在计算机间传递,从而跨越由图纸、语言、编码造成的信息传递的"鸿沟",减少信息传递差和编辑出错的可能性。 CAE技术CAE技术即计算机仿真技术,是以计算机为工具,对工程过程进行仿真建模、数据模拟、结果显示与处理的技术。对于机械产品的设计来说,仿真建模主要是用现代力学的理论和方法对产品的使用过程、生产过程及事故过程等进行数学描述,并根据数值模拟方法的要求将所涉及的工程过程的几何、物理等参数进行量化。数值模拟是根据仿真模型的特点选择合适的数值求解技术,对仿真过程进行求解;目前应用最广泛的方法包括有限无法(FEM)、有限差分法(FDM)等。结果显示与处理就是将数值模拟的结果可视化处理得出工程上有意义的量和结论。仿真技术的本质是对真实的物理、化学系统或其他系统在某一层次上的抽象,在这个抽象出来的模型上,可以更高级、更灵活、更安全地对系统进行设计和了解。 气压传动机器人以压缩空气作为动力源驱动执行机构运动的机器人,具有动作迅速、结构简单、成本低廉的特点,适用于高速轻载、高温和粉尘大的环境作业。 Research on ELID precision processing technology of polycrystalline diamond GUAN Jialiang①, ZHU Lei①, SUN Luqing②, CHEN Ling① (①College of Mechanical and Electronic Application, Beijing University of Technology,Beijing 100124, CHN;②Department of Mechanical and Electrical Engineering, Binzhou University, Binzhou 256600, CHN) According to the problems of low accuracy, low efficiency and poor quality of grinding that given in polycrystalline diamond cutting edge processing, on-line electrolytic dressing (ELID) precision grinding processing technology is used to carry on precision grinding experimental study for polycrystalline diamond. First, with the method of single factor experiment, explores the influence of grinding wheel granularity, grinding angle, cutting depth, speed of grinding wheel and workpiece speed on cutting edge quality. Then, uses orthogonal test to obtain optimal combination and optimum level of various factors, so as to determine the optimal process parameters. Finally, for polycrystalline diamond precision grinding processing with optimal parameters, gets the edge collapse processing surface with low average of 0.042μm. Study shows that while applying ELID precision grinding processing technology, uses cast iron fund corundum grinding wheel that is slightly lower than or equal to ground diamond granularity, speed of grinding wheel is 1 400 r/min, grinding angle is 45°, cutting depth is 0.1 μm, workpiece speed is 2 m/min, the best grinding effect can be obtained. polycrystalline diamond;ELID grinding;edge collapse;grinding parameters TH161.14 A 关佳亮,男,1964年生,博士、教授,主要从事超硬、硬脆、复合材料等难加工材料的精密超精密镜面磨削加工技术研究。 2015-06-15) 160122 *国家自然科学基金委员会-中国工程物理研究院联合基金资助项目(10676001)

5 结语