树脂交联结构特征对复合材料纵向压缩性能的影响

2016-08-31张天骄包建文张代军钟翔屿李伟东

刘 巍, 张天骄, 包建文, 张代军, 钟翔屿, 李伟东, 李 晔

(1.北京服装学院 材料科学与工程学院, 北京 100029; 2. 中航工业复合材料技术中心, 北京 101300; 3.北京航空材料研究院,先进复合材料重点实验室, 北京 100095)

树脂交联结构特征对复合材料纵向压缩性能的影响

刘巍1,张天骄1,包建文2,3,张代军2,3,钟翔屿2,3,李伟东2,3,李晔2,3

(1.北京服装学院 材料科学与工程学院, 北京 100029; 2. 中航工业复合材料技术中心, 北京 101300; 3.北京航空材料研究院,先进复合材料重点实验室, 北京 100095)

通过选择不同官能度的环氧树脂,调节树脂单体配比,获得了不同固化交联结构的环氧树脂基体,并与国产T800级碳纤维复合制备成碳纤维复合材料;研究不同交联结构的环氧树脂基体对其T800级碳纤维复合材料纵向压缩性能的影响。研究结果表明,随着三官能团树脂含量升高,树脂基体的交联密度增大,树脂基体模量增大,其对应碳纤维复合材料单向层合板泊松比降低;碳纤维复合材料的纵向压缩强度随着树脂基体交联密度的增大而增大;树脂基体交联密度对单向复合材料层合板纵向压缩模量的影响不明显。

环氧树脂;复合材料;交联密度;泊松比;纵向压缩强度

碳纤维增强树脂基复合材料由于具有密度小、高比强度、高比模量、耐疲劳性好、材料力学性能可设计性强等优点[1-3],成为轻质高效结构设计的理想材料。在航空航天领域中,复合材料由T300级标准模量碳纤维复合材料发展为T800级高强中模碳纤维复合材料,实现了从非承力构件、次承力构件向主承力构件的发展[1]。然而,随着碳纤维力学性能的提升,复合材料拉伸性能有了大幅提升,而压缩性能却提高不明显,而众多结构件主要承受压缩载荷,减重对复合材料压缩性能提出了更高要求。因此,复合材料的压缩强度成为了限制复合材料进一步应用的瓶颈之一,其压缩性能提升成为复合材料领域研究热点。

影响碳纤维复合材料压缩性能的因素较多,不仅受到纤维力学性能、纤维的体积含量、纤维与树脂基体的界面结合强度、纤维准直度及成型工艺的影响,还受到树脂基体性能的影响[4-8]。在这些影响因素中,树脂基体的性能的改变成为最具调控意义和实用价值的一项。

关于树脂基体对碳纤维复合材料压缩性能的影响,人们从树脂的宏观性能这个角度对复合材料的压缩性能的影响探查过较多。Hahn和Williams[9]研究了三种不同的树脂分别与两种碳纤维T300与T700所制得复合材料的性能,结果发现复合材料的强度与树脂基体的杨氏模量有很明显的关系。Sohi等[10]在研究不同体系树脂的韧性对复合材料压缩破坏的影响时发现具有较高拉伸模量的树脂,其复合材料具有较高的压缩强度。Goetz等[11]利用不同测试温度下,树脂基体具有的相异力学特性,研究了树脂基体模量对复合材料压缩性能的影响,结果表明复合材料压缩强度随着树脂基体剪切模量的增大而增加。

但是人们在研究树脂基体对复合材料压缩性能影响时,并没从树脂浇铸体交联结构方面对复合材料的压缩性能的影响进行探索。本工作选择不同官能度的环氧树脂,通过调节树脂单体配比获得了不同交联结构的环氧树脂基体,并与国产T800级碳纤维复合制备成碳纤维复合材料,研究环氧树脂交联结构对国产T800级碳纤维复合材料纵向压缩性能的影响。

1 实验

1.1实验原料

三官能团环氧树脂三缩水甘油基间氨基苯酚 (S500M),南通豪锦化工有限公司生产;双酚A缩水甘油醚型环氧树脂(E54),环氧值0.54,工业级,无锡蓝星化工厂;4,4-二氨基二苯基砜(DDS),工业级,上海合成树脂研究所;聚芳醚砜(PESC),徐州航材工程塑料有限公司;国产T800碳纤维,GCT800。

1.2树脂浇铸体制备

将一定量的S500M与E54树脂混合加热至100 ℃,按照化学计量比加入固化剂DDS并加入相同质量分数的PESC,在130 ℃下加热搅拌30min后,待粉末状固化剂与PESC完全溶解后停止加热,得到树脂基体。其中,S500M与E54的质量比分别为0/100,20/80,40/60,60/40,80/20,100/0,对应环氧树脂基体编号为EP0,EP20,EP40,EP60,EP80,EP100。

1.3树脂浇铸体制备

取一定量的EP0,EP20,EP40,EP60,EP80,EP100树脂基体,分别放入浇铸体模具中,置于真空烘箱中,加热至130 ℃下抽真空0.5h,以排除树脂中的气泡及挥发份,然后转移至鼓风烘箱中,升温至180 ℃固化2h,制得环氧树脂浇铸体。

1.4复合材料层合板制备

采用热熔预浸工艺制备GCT800/EP0单向预浸料。单层预浸料纤维面密度为(145±4)g/m2,树脂质量含量为(35±2)%。将GCT800/EP0预浸料按照[0]16的铺层方式进行铺贴后,封装入真空袋内,采用热压罐成型工艺成型GCT800/EP0复合材料单向层合板。固化工艺:室温抽真空,真空度不小于0.095MPa,加压0.6MPa,以1 ℃/min~1.5 ℃/min升温速率升温至180 ℃,保温120min,自然冷却至60 ℃以下出罐。用相同的方法制备GCT800/EP20,GCT800/EP40,GCT800/EP60,GCT800/EP80,GCT800/EP100单向层合板。层合板碳纤维体积分数为(56±3)%。

1.5力学性能测试

树脂浇铸体拉伸试验:树脂基体力学性能测试,在MTS-880万能试验机上,按照ASTMD638标准执行测试,试验件每组6件,性能取平均值。

单向复合材料层合板压缩试验:复合材料纵向压缩试样铺层顺序为[0]16,在MTS-880万能试验机上测试,按照ASTMD6641标准执行,试验件每组6件,性能取平均值。

1.6复合材料微观形貌表征

在S4800N型扫描电子显微镜下分析了复合材料压缩试样的微观破坏形貌。

2 结果与分析

2.1树脂浇铸体力学性能

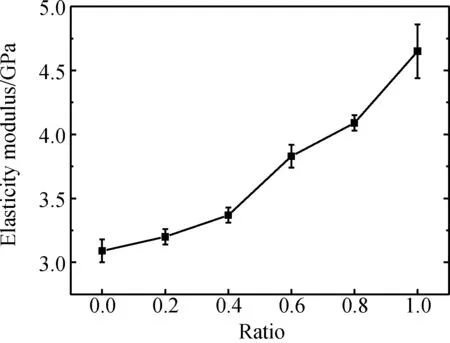

图1为环氧树脂浇铸体拉伸模量随S500M含量改变而变化的关系曲线。由图可以看出,EP0树脂浇铸体的拉伸模量最小为3.09GPa,随着S500M含量的升高,树脂浇铸体的模量逐渐升高,EP100树脂浇铸体拉伸模量达到最大,为4.65GPa。可见,随着三官能团环氧树脂含量的增加,树脂浇铸体的模量逐步增加。

图1 树脂基体拉伸模量随S500M在树脂中比率 变化关系曲线Fig.1 Relationship between tensile modulus of resin and the ratio of S500M in the epoxy resin

2.2树脂浇铸体的交联结构

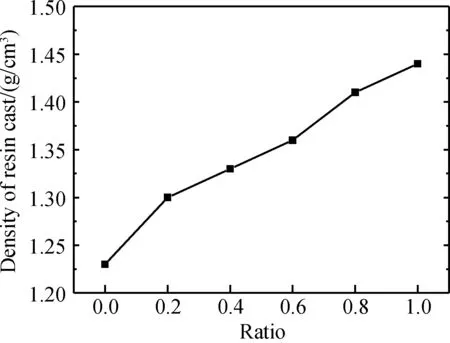

图2 树脂基体密度随S500M在树脂中比率变化关系曲线Fig.2 Relationship between density of resin and the ratio of S500M in the epoxy resin

图2为环氧树脂浇铸体密度随三官能团树脂S500M在树脂中所占比率变化关系曲线。图中可以看出,随着三官能团环氧树脂比率的升高,浇铸体的质量密度增大。而交联体系的密度增大,其自由体积尺寸减小,自由体积浓度降低[12],其宏观上表现为其拉伸模量的增加,与图1所得出的结论相印证。树脂化学键的堆砌紧密情况直接影响自由体积的尺寸及浓度,自由体积的尺寸与浓度的减小表明树脂交联键堆砌的越紧密,其交联密度更大[12]。

一般来说,聚合物材料模量反映了材料抵抗变形能力的大小,这种抵抗变形的能力不仅取决于化学键形式、化学键密度及分子间作用力的大小。从S500M与E54两种环氧树脂的分子式来看,化学键的形式基本相同,而S500M为三官能团环氧树脂,其分子内环氧基团间的平均距离交E54要小,固化后化学键密度明显高于双官能团环氧树脂E54。因此,在固化配比、固化程度相同的情况下,S500M含量高的树脂体系拥有更高的交联密度,其树脂的自由体积较小,外在表现为树脂浇铸体的密度更高,材料在受到外力时不易发生形变,拉伸模量亦更高。

2.3复合材料压缩性能

图3为GCT800碳纤维复合材料纵向压缩试样断口照片,可见压缩试样的宏观破坏模式以劈裂破坏为主。试样断口参差不齐,上部与下部都有发生断裂的可能。为进一步研究复合材料的压缩破坏机理,采用扫描电镜观察压缩试样的微观破坏形貌。

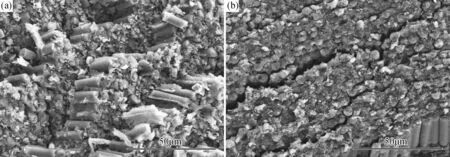

图4为复合材料压缩试样微观破坏形貌,复合材料的压缩破坏主要以纤维层状梯式剪切破坏及纤维间树脂基体劈裂破坏模式为主。图4(a)所示为纤维层状梯式剪切破坏,碳纤维复合材料纵向压缩破坏断裂截面普遍存在这种断裂模式,当纤维承受压缩载荷时会发生屈曲变形,并最终产生剪切破坏。图7(b)所示为树脂基体劈裂破坏模式,复合材料承受纵向压缩载荷时,其横向会相应产生拉伸变形,由于树脂基体破坏强度明显低于纤维破坏强度,因此会在树脂处或纤维与树脂界面处产生劈裂破坏,并沿着破坏裂纹进一步扩展,最终表现出复合材料压缩试样宏观上的横向劈裂模式。

图3 单向复合材料层合板纵向压缩破坏照片Fig.3 Macrograph of unidirectional composites compression damage

图4 单向复合材料压缩破坏断面扫描电镜照片(a) 层状破坏模式;(b) 劈裂破坏模式Fig.4 SEM microgram of unidirectional composites compressive damage(a) Stepped fiber fracture;(b) Splitting failure

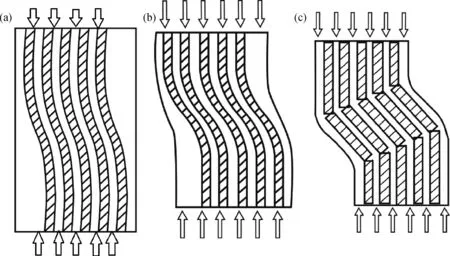

图5 复合材料承受压缩载荷剪切破坏原理图(a)纤维弯曲;(b)纤维发生扭结;(c)产生剪切破坏Fig.5 Composite shear failure schematic diagram under compression(a)curved fiber;(b)fiber forced to kink;(c)shear failure

单向复合材料层合板在承受压缩载荷时,其破坏机制通常有纤维微屈曲,横向开裂和剪切带[13-14]。其中,局部的纤维弯曲所形成的纤维微屈曲或扭结是压缩破坏主要的失效机制[15]。其失效模式如图8所示,这种破坏通常会产生多个剪切层面[16-19]。

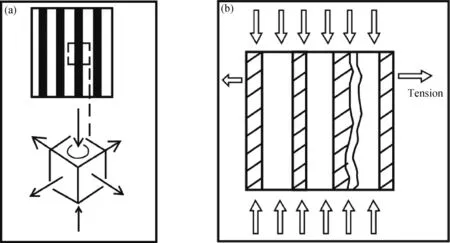

图6为复合材料劈裂破坏模式原理图。图6(a)为复合材料单胞模型在承受压缩载荷时发生横向膨胀,图6(b)为复合材料在纵向压缩载荷下横向膨胀并在树脂或界面处产生劈裂破坏。当复合材料承受压缩载荷时,其横向会产生伸长变形,由于复合材料树脂基体的泊松比大于碳纤维的泊松比,因此横向拉伸载荷主要由树脂基体承担[20],且树脂基体拉伸强度明显低于纤维拉伸强度,进而造成复合材料基体或界面处产生图4(b)所示的劈裂破坏[21]。

图6 复合材料在承受压缩载荷劈裂破坏原理图[20] (a)重复单元的膨胀;(b)横向的张力Fig.6 Composite splitting failure schematic diagram under compression(a)expansion of repeating element; (b) transverse tension

图7为复合材料纵向压缩模量曲线图,可见随着S500M含量的升高,树脂交联密度的增大,复合材料的压缩模量在141GPa与148GPa间波动,未表现出明显趋势。这表明树脂基体交联结构对复合材料纵向压缩模量的影响不明显。

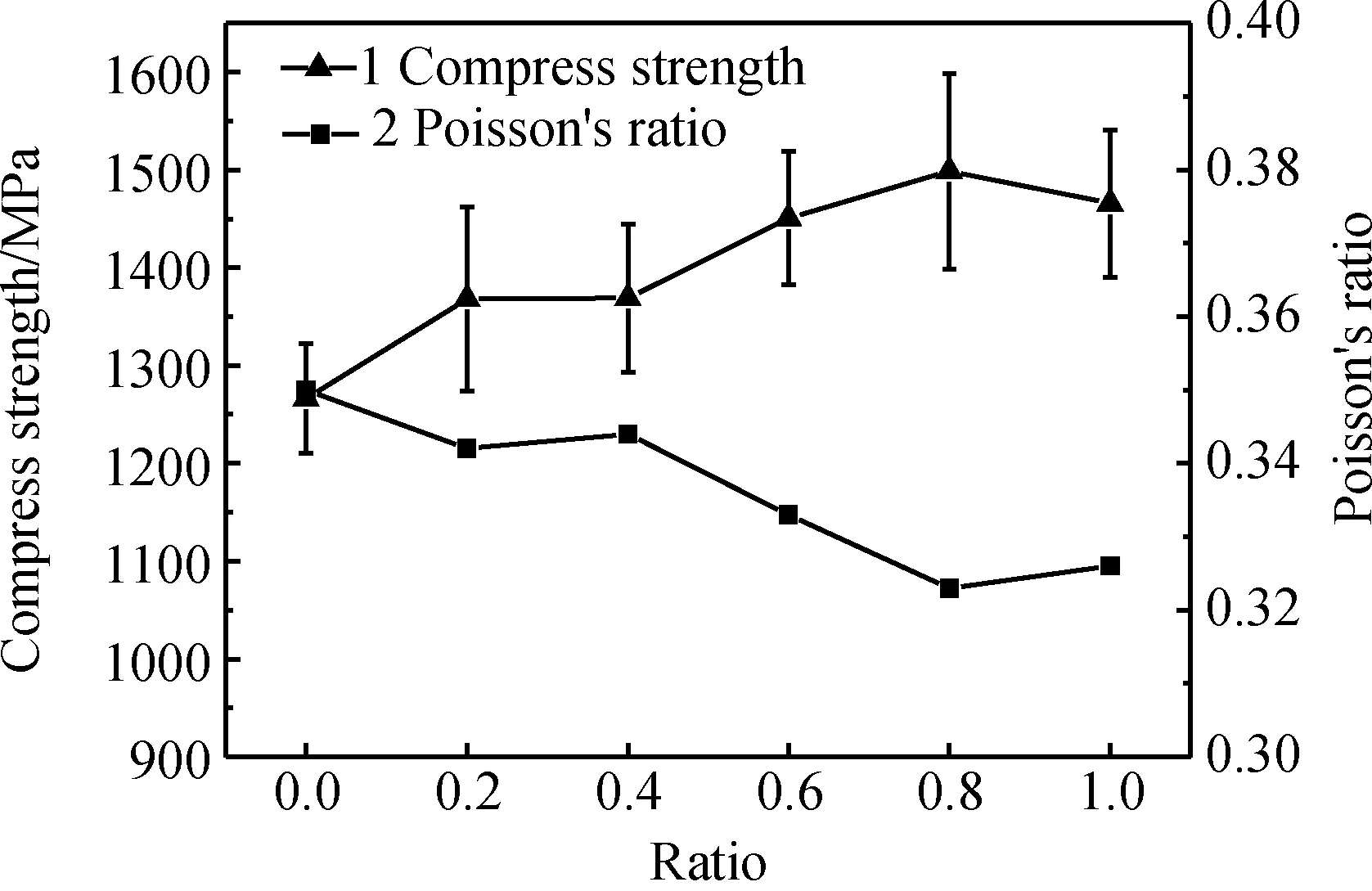

图8 复合材料纵向压缩强度和泊松比随S500M在树脂中 比率变化关系曲线图Fig.8 The relationship between the longitudinal compressive strength and the Poisson’s ratio of composites and the ratio of S500M in the epoxy resin

图8曲线1是复合材料纵向压缩强度随S500M在环氧树脂中比率变化关系曲线图,曲线2是复合材料泊松比随S500M在树脂中比率变化关系曲线图。从图8中曲线1可看出,随着S500M树脂含量的升高,复合材料纵向压缩强度呈上升趋势,从GCT800/EP0的1266MPa升高到GCT800/EP100的1466MPa。图8曲线2可见随着S500M树脂含量的升高,复合材料泊松比呈下降趋势,从GCT800/EP0的0.35降低到GCT800/EP100的0.326。由此可见,复合材料的压缩强度随S500M树脂含量的提高而升高,复合材料泊松比随S500M含量的升高而降低,也即复合材料的压缩强度随着树脂交联密度的提高而升高,同时,其复合材料泊松比随着树脂交联密度的升高而降低。

树脂基体交联密度的提高有利于提升复合材料的压缩强度主要体现在两方面:一方面是树脂基体作为连续相,在承受压缩载荷时,细观层面上对增强纤维具有支撑作用,当树脂交联密度的提高后,树脂的自由体积变小,在受到外力时不易发生形变,表现出更高的模量,而树脂模量的提高可以有效增强纤维及纤维束在复合材料中的抗屈曲和抗剪切能力。因此,多官能度环氧S500M的加入可提高树脂基体的模量,提升了碳纤维抗屈曲能力,推迟复合材料在承受压缩载荷时可能出现的屈曲失稳破坏,从而提高了复合材料的压缩强度。另一方面,树脂交联密度的提高,可有效降低复合材料的泊松效应,这对于提升复合材料的压缩强度也是有利的。泊松比是指材料在单向受拉或受压时,横向正应变与轴向正应变的绝对值的比值,也称为横向变形系数,反映材料横向变形的弹性常数。泊松比较小的复合材料试样承受相同压缩载荷时,其横向变形相对较小。当树脂基体的交联密度增加,其复合材料泊松比将相应降低,单向板承受相同压缩载荷时,其横向伸长变形降低,从而避免了纤维间树脂基体或纤维与树脂基体界面处过早发生横向劈裂。因此,当复合材料承受压缩载荷时,提高树脂基体交联密度能够抑制纤维屈曲及树脂基体劈裂等失效过程的过早发生,进而提高了复合材料的纵向压缩强度。

3 结论

(1)随着三官能度环氧树脂S500M含量升高,固化后树脂浇铸体密度增大,交联密度增大,拉伸模量升高。

(2)随着环氧树脂基体交联密度增大,其对应的复合材料层合板泊松比降低,纵向压缩强度增大,纵向压缩模量变化不明显。

[1]马立敏,张嘉振,岳广全,等.复合材料在新一代大型民用飞机中的应用[J].复合材料学报, 2015, 32(2): 317-322.

(MALM,ZHANGJZ,YUEGQ, et al.Applicationofcompositesinnewgenerationoflargecivilaircraft[J].ActaMateriaeCompositaeSinica, 2015, 32(2): 317-322.)

[2]陈祥宝, 张宝艳, 邢丽英. 先进树脂基复合材料技术发展及应用现状[J]. 中国材料进展, 2009, 28(6): 2-12.

(CHENXB,ZHANGBY,XINGLY.Applicationanddevelopmentofadvancedpolymermatrixcomposites[J].MaterialsChina, 2009, 28(6): 2-12)

[3]杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12.

(DUSY.Advancedcompositematerialsandaerospaceengineering[J].ActaMateriaeCompositaeSinica, 2007, 24(1):1-12.)

[4]MARTINEZGVI,PIGGOTMR,BAINBRIDGEDMR,et al.Thecompressionstrengthofcompositeswithkinked,misalignedandpoorlyadheringfibers[J].MaterSci, 1981, 16(10):2831-2836.

[5]MADHUKARMS,ALLT.Fiber-matrixadhesionanditseffectoncompositemechanicalproperties:III.Longitudinal(0°)compressivepropertiesofgraphite/epoxyComposites[J].JournalofCompositeMaterials, 1992, 26:310-333.

[6]SURESHKUMARM,RAGHAVENDRAK,AMBRESHM.Fractographicanalysisofcompressionfailuresinunidirectionalcarbonfiberreinforcedplasticcomposites[J].JMaterials:DesignandApplications, 2014(1), 229(6):1-8.

[7]ZIDEKRAE,V02LLMECKEC.Analyticalstudiesontheimperfectionsensitivityandonthekinkbandinclinationangleofunidirectionalfibercomposites[J].Composites(A):AppliedScience&Manufacturing, 2014, 64(21):177-184.

[8]LEEJ,SOUTISC.Astudyonthecompressivestrengthofthickcarbonfibre-epoxylaminates[J].CompositesScience&Technology, 2007, 67(10):2015-2026.

[9]HAHNHT,WILLIAMSJG.Compressionfailuremechanismsinunidirectionalcomposites[J].CompositeMaterials:TestingandDesign, 1986: 115-139.

[10]SOHIMM,HAHNHT,WILLIAMSJG.Theeffectofresintoughnessandmodulusoncompressionfailuremodesofquasi-isotropicgraphite/epoxylaminates[M].ToughenedComposites, 1987, 937:37-60.

[11]GOETZDP,PORTELLIGB,HINEAM.Thedependenceofcompositelaminacompressionstrengthonmatrixmodulus, 6th[C]∥Japan-U.S.ConferenceoncompositeMaterials,Orlando,Florida. 1992.

[12]郑亚萍, 宁荣昌. 聚合物模量与其自由体积的关系研究[J]. 西北工业大学学报, 2002, 20(1):155-157.

(ZHENGYP,NINGRC.OnRelationshipbetweenFreeVolumeandModulusofPolymerMatrix[J].JournalofNorthwesternPolytechnicalUniversity, 2002, 20(1):155-157.)

[13]BUDIANSKYB,FLECKNA.Compressivefailureoffibrecomposites[J].JournaloftheMechanics&PhysicsofSolids, 1993, 41:183-211.

[14]YERRAMALLICS,WAASAM.Anondimensionalnumbertoclassifycompositecompressivefailure[J].JournalofAppliedMechanics, 2004, 71(3): 402-408.

[15]JUMAHATA,SOUTISC,JONESFR, et al.Fracturemechanismsandfailureanalysisofcarbonfibre/toughenedepoxycompositessubjectedtocompressiveloading[J].CompositeStructures, 2010, 92(2):295-305.

[16]SRINIVASAV,SHIVAKUMARV,NAYAKAV, et al.Fracturemorphologyofcarbonfiberreinforcedplasticcompositelaminates[J].MaterialsResearch, 2010, 13(3):417-424.

[17]SHIKHMANTERL,ELDORI,CINAB.FractographyofunidirectionalCFRPcomposites[J].JournalofMaterialsScience, 1989, 24(1):167-172.

[18]VINODMS,SUNILBJ,NAYAKAV, et al.Fractographyofcompressionfailedcarbonfiberreinforcedplasticcompositelaminates[J].JournalofMechanicalEngineeringResearch, 2010, 2 (1):1-9.

[19]AGARWALBD,BROUTLJ,CHANDRASHEKHARAK.Analysisandperformanceoffibercomposites[M].USA:JohnWiley&Sons,2006.

[20]YOKOZEKIT,OGASAWARAT,ISHIKAWAT.Nonlinearbehaviorandcompressivestrengthofunidirectionalandmultidirectionalcarbonfibercompositelaminates[J].CompositesPartAAppliedScience&Manufacturing, 2006, 37(11):2069-2079.

[21]GRESZCZUKLB.Onthefailuremodesofunidirectionalundercompressiveloading[C]∥SIHGC,TAMUZSVP.FractureofCompositeMaterials:ProceedingsoftheSecondUSA-USSRymposium.bethlehem.pennsylvaniaUSA. 1981:231-244.

Effects of Epoxy Resin Cross-Linked Structure Characteristics on Longitudinal Compressive Performance of Carbon Fiber Reinforced Composites

LIUWei1,ZHANGTianjiao1,BAOJianwen2,3,ZHANGDaijun2,3,ZHONGXiangyu2,LIWeidong2,LIUYe2

(1.TechnologySchoolofMaterialsScienceandEngineering,BeijingInstituteofFashion,Beijing100029,China; 2.AVICCompositeCenter,Beijing101300,China; 3.ScienceandTechnologyonAdvancedCompositesLaboratory,BeijingInstituteofAeronauticalMaterials,Beijing100095,China)

Theepoxyresinmatrixwithdifferentcross-linkedstructurewasobtainedbychangingtheratiooftheresinwithdifferentdegreeoffunctionality.Theeffectsofepoxyresinwithdifferentcross-linkedstructurecharacteristicsonlongitudinalcompressiveperformanceofdomesticmadeT800carbonfiberreinforcedcompositeswerestudiedinthispaper.Theresultsshowthat,withthecontentofthetrifunctionalepoxyresinincreasing,thecrosslinkingdensityofresinmatrixisincreased,themodulusofresinmatrixisincreased,andthePoisson'sratioofunidirectionalcarbonfibercompositeslaminatesisdecreasedtoo.Itisfoundthatthelongitudinalcompressivestrengthofcarbonfibercompositesisincreasedwiththeresinmatrixcrosslinkingdensityincreasing.Theeffectofcrosslinkingdensityofresinmatrixonthecompressivemodulusofunidirectionalcompositelaminatesisnotobvious.

epoxyresin;composites;crosslinkdensity;Poisson’sratio;longitudinalcompressivestrength

2015-08-24;

2015-11-01

张天骄(1972—),女,博士,副教授,主要从事的研究方向为特种纤维及复合材料,(E-mail)clyztj@bift.edu.cn。

10.11868/j.issn.1005-5053.2016.1.013

TB332

A

1005-5053(2016)01-0075-06