影响炭化型煤成型性能的工艺参数研究*

2016-08-30郭云飞刘书福张永发

郭云飞 刘书福 张永发

(太原理工大学煤科学与技术教育部和山西省重点实验室 太原 030024)

影响炭化型煤成型性能的工艺参数研究*

郭云飞刘书福张永发

(太原理工大学煤科学与技术教育部和山西省重点实验室太原 030024)

对无烟粉煤生产炭化型煤的成型工艺进行了研究, 得出了粉煤成型的最优工艺参数。同时用扫描电镜(SEM)对炭化型煤高温时的粘结机理进行了研究,结果表明,粘结剂用量为16%,成型水的质量分数为13%~15%,成型压力为50 MPa,炭化温度为800 ℃时,制得的高性能型煤的抗压强度和跌落强度分别为13.2 MPa和98.2%。型煤炭化时,煤改性粘结剂产生液相胶质体在无烟煤表面形成胶质薄膜层,薄膜层逐渐缩聚、固化, 填充于颗粒间,提高了型煤强度。

炭化型煤成型工艺抗压强度跌落强度

0 引言

随着煤炭开采机械化程度的提高,粉煤所占的比例越来越高,块煤产率大幅下降,无烟粉煤的大量积压,造成了能源浪费和环境污染[1-2]。通过炭化型煤技术,将高阶粉煤洁净转化为炭化型煤,这对优化煤炭深加工产业结构,丰富煤化工产品链,提高能源利用率都有重大意义[3]。

炭化型煤的性能,包括抗压强度和跌落强度对炭化型煤能否应用于炼焦工业至关重要。成型工艺决定着炭化型煤的性能,成型工艺中的关键是型煤粘结剂,其作用是保证型煤成型后具有特定的形状和较高的机械强度[4]。目前常用无机粘结剂所制备的型煤发热量小,灰分大;有机粘结剂所制备的型煤热强度差,成本昂贵;复合粘结剂制备型煤工艺复杂,提高了型煤生产成本。由于无烟煤属纯惰性物,因此使用无烟煤为型煤原料对粘结剂的要求远远高于其他煤种[5],使用现有粘结剂致使型煤生产过程中诸多问题不能突破。

基于此,本研究利用课题组提出的新型煤改性粘结剂[6],以无烟粉煤为原料,采用冷压成型炭化工艺制备炭化型煤,探讨了不同成型工艺条件对无烟粉煤制炭化型煤性能的影响,对炭化型煤高温时的粘结机理进行了研究,从而为型煤工业化应用提供理论支撑。

1 试验

1.1试验原料

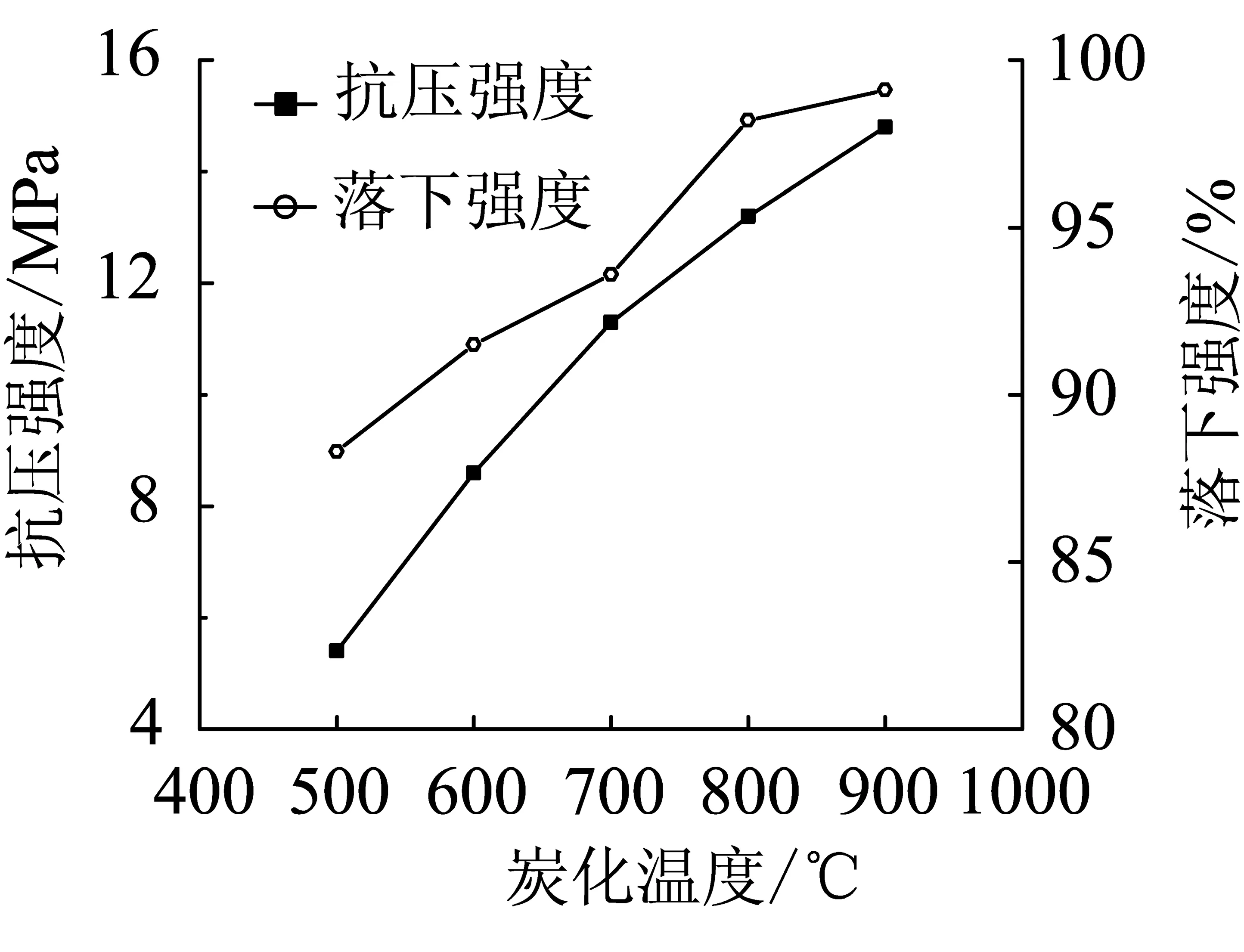

试验采用晋城无烟煤,粒度小于3 mm,实验室自制煤改性粘结剂粒度小于150 μm。试验原料的工业分析和元素分析见表1。

1.2试样制备

粉煤经过破碎、筛分分级后和粘结剂加水搅拌混匀,称取40 g混匀料装入模具中,在压力机上加压成型为φ40 mm圆柱状型块(保压15 s),在马弗炉中按设定的程序升温进行炭化,升温速度为3 ℃/min,加热至所需温度并恒温60 min后制得炭化型煤,冷却封袋备用,进行性能测试。

表1 原料的工业分析和元素分析 %

1.3实验设备

WDS-30数显式电子万能试验机、上海一恒立式DHG鼓风干燥箱、SX-N型马弗炉、FA2104A分析天平、型煤模具D40 mm(自制)。

1.4型煤性能的测定

抗压强度测定按照《工业型煤冷压强度测定方法》(MT/T 748—2007)进行,跌落强度测定按照《型煤跌落强度的测定》(GB/T 15459—2006)进行,型煤的表面微观形貌用日本电子光学公司生产的JSM-6700F型场发射扫描电子显微镜(SEM)进行观察。

2 结果与讨论

2.1粘结剂用量对型煤性能的影响

成型水的质量分数为15%,成型压力50 MPa,炭化温度800 ℃时型煤抗压和跌落强度随粘结剂用量变化的关系曲线见图1。由图1可知,型煤抗压强度随粘结剂用量的增多呈增大的趋势,粘结剂质量分数为16%时抗压强度为13.2 MPa,在16%以后变化不大;而型煤跌落强度随粘结剂用量的增多一直在增大,粘结剂质量分数为20%时跌落强度为99.1%。这是因为无烟粉煤作为炭化型煤的主要骨架,在高温下不软化产生胶质体,其颗粒之间的结合好坏完全依赖于粘结剂对其粘结的能力[7],粘结剂含量较低时, 粘结剂在炭化过程中不能形成足够的胶质体填充煤颗粒间的孔隙, 导致型煤强度较低; 随着粘结剂用量的增多,产生的胶质体能够充分地将煤粒包覆起来从而使型煤强度提高,不过考虑到粘结剂用量增加带来的成本增加,所以粘结剂用量取16%为宜。

图1粘结剂用量对型煤强度的影响

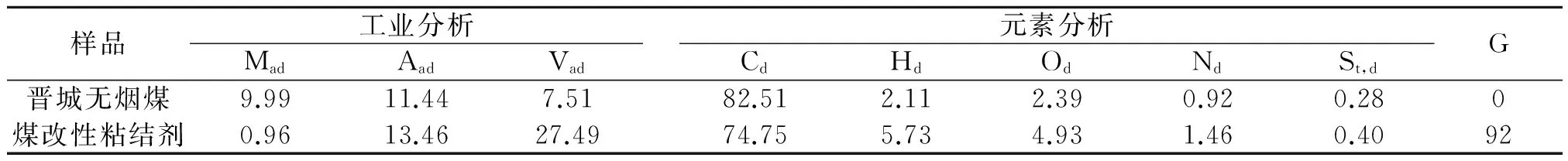

2.2成型水分含量对型煤性能的影响

粘结剂质量分数为16%,成型压力50 MPa,炭化温度800 ℃时型煤抗压和跌落强度随成型水分变化的关系曲线见图2。由图2可知,当型煤成型水的质量分数<10%时,型煤抗压和跌落强度较低。水的质量分数在5%时,型煤抗压和跌落强度分别为4.2 MPa和74.6%。这可能是由于水是成型的润滑剂,用量较少时,煤粒与粘结剂彼此不易混匀接触,型煤的内部结构松散,成型效果较差;成型水的质量分数为13%~15%时粘结剂的流动性较好 ,能够包裹和浸润煤颗粒表面, 处于成型的最佳塑性状态,因而型煤强度较高;成型水的质量分数>15%时,型煤的强度随成型水分含量增大基本不变,水的质量分数为17%时,型煤抗压和跌落强度分别为13.0 MPa和98%。在成型过程中,会出现型煤脱膜困难,故成型水的质量分数以13%~15%为宜。

图2成型水分含量对型煤强度的影响

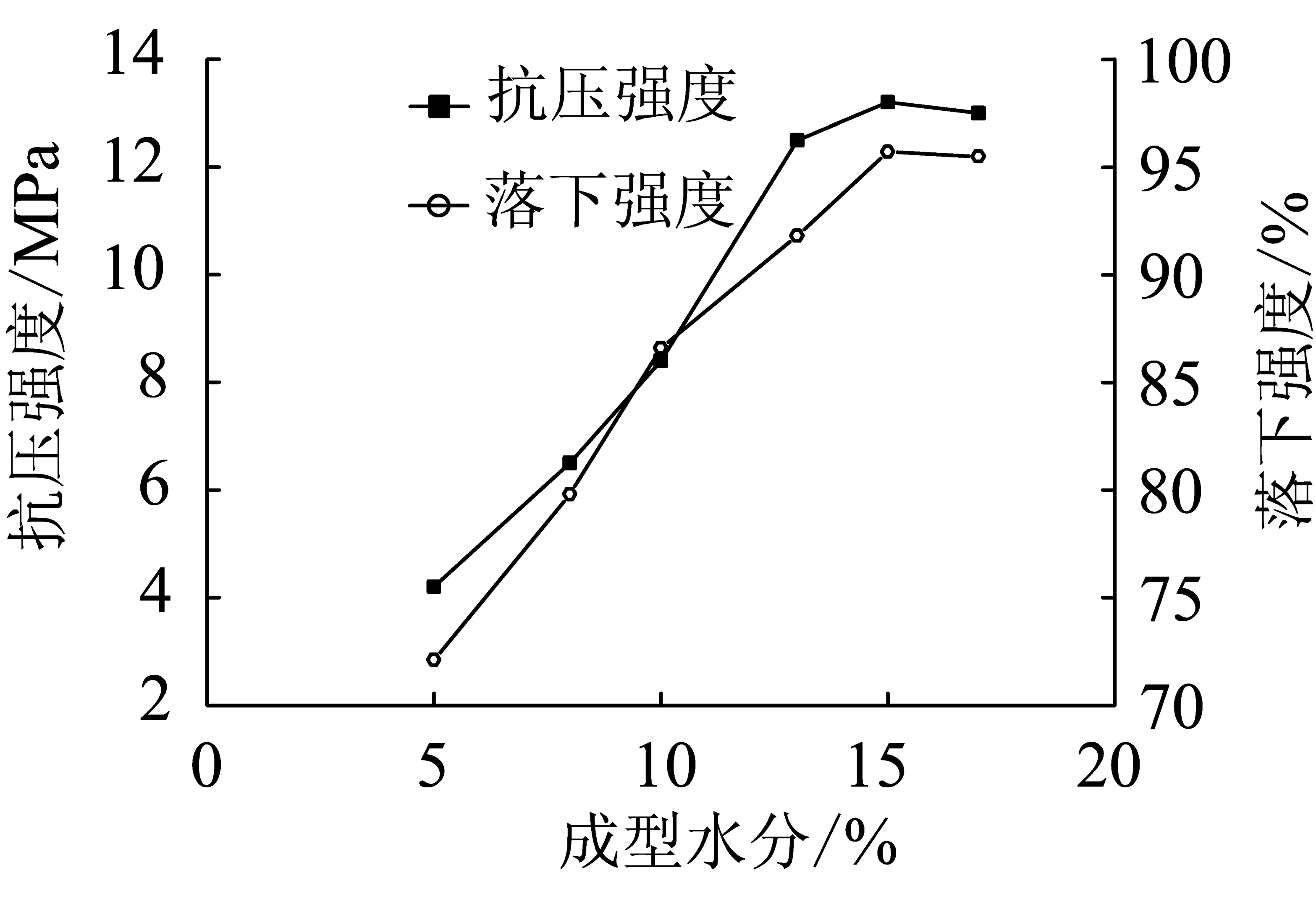

2.3成型压力对型煤性能的影响

成型水的质量分数为15%,粘结剂质量分数为16%,炭化温度800 ℃时型煤抗压和跌落强度随成型压力变化的关系曲线见图3。 由图3可知,型煤抗压强度随成型压力的增大一直在增大,当成型压力为20 MPa时,型煤抗压强度为3.8 MPa;当成型压力增至50 MPa时,型煤抗压强度达到13.2 MPa;成型压力在50 MPa以后,型煤抗压强度随成型压力的增大缓慢增加;而型煤跌落强度随成型压力的增大整体上呈增大的趋势,当成型压力为60 MPa时,型煤跌落强度为97.8%;型煤跌落强度在成型压力60 MPa以后略微降低。这是由于成型压力越大,型煤越密实,型煤抗压和跌落强度越大。但高压会造成煤粒破碎,破坏煤粒的内部结构,使成型后的型煤产生裂缝,降低了型煤的跌落强度。故可认为成型压力取50 MPa最佳。

图3成型压力对型煤强度的影响

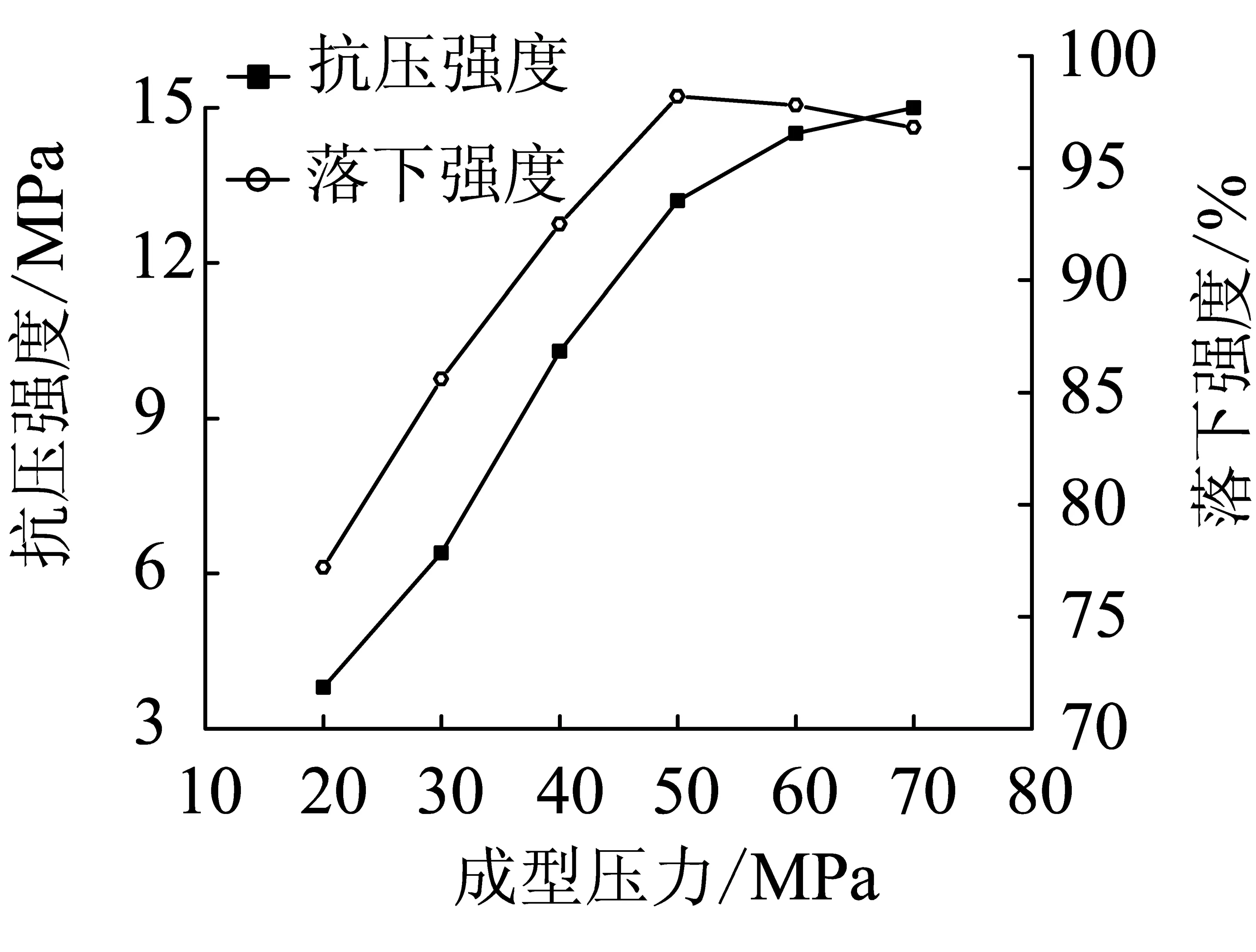

2.4炭化温度对型煤性能的影响

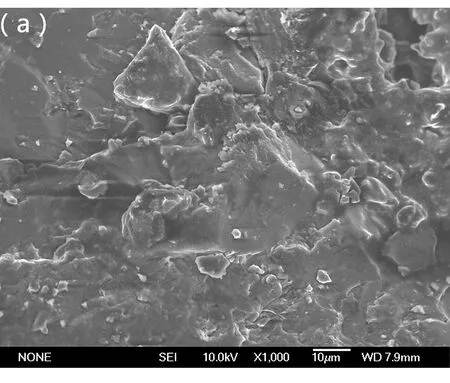

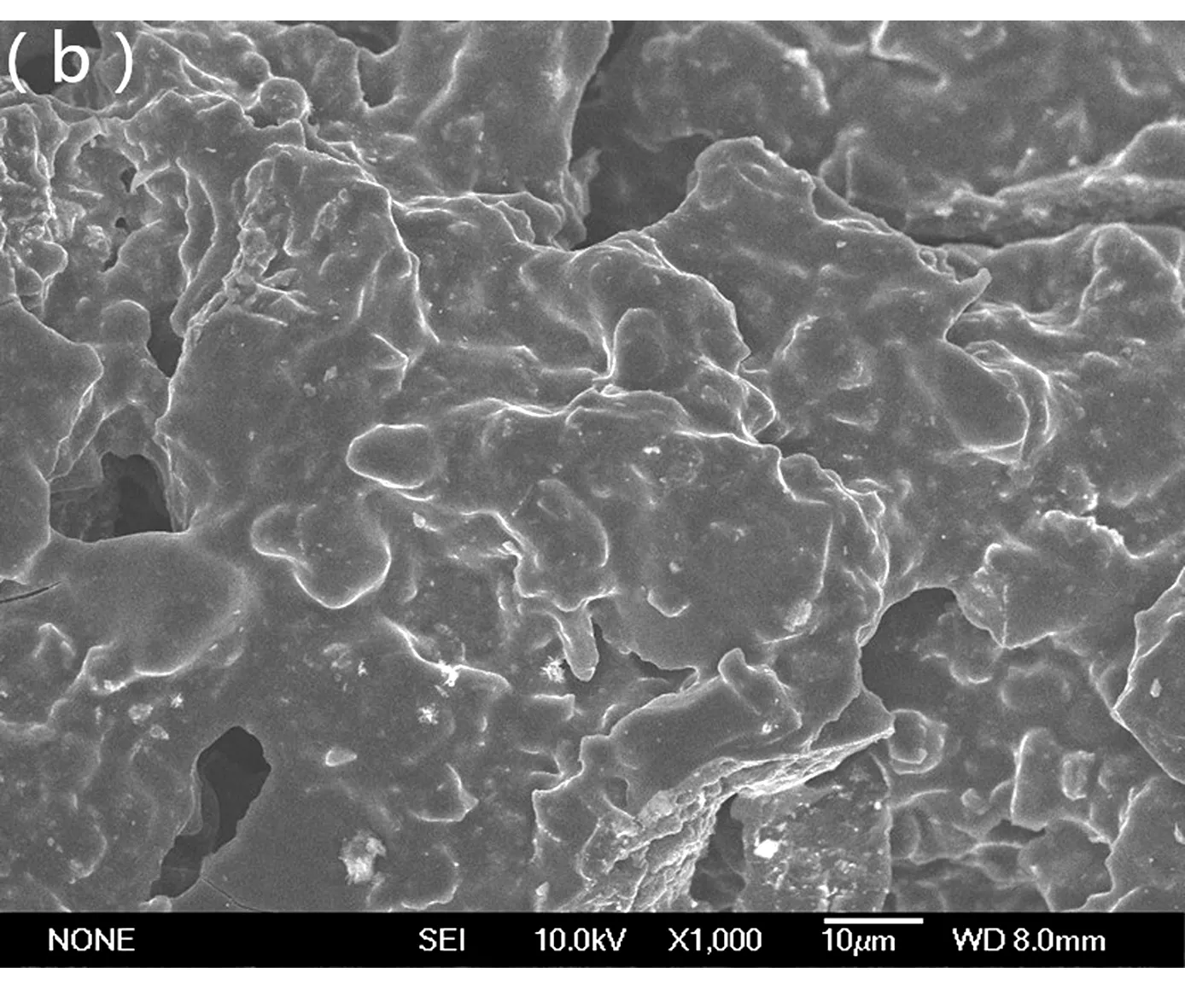

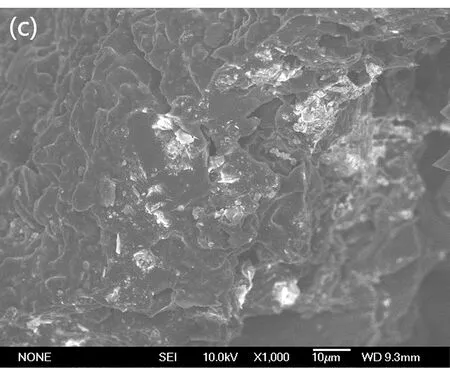

成型水的质量分数为15%,粘结剂质量分数为16%,成型压力50 MPa时型煤抗压和跌落强度随炭化温度变化的关系曲线见图4。图5是型煤不同温度下SEM图像。型煤抗压和跌落强度随炭化温度变化的趋势是相同的,都是随炭化温度的增大一直增大,但当炭化温度由500 ℃增至700 ℃时,型煤抗压强度增加幅度较大,由5.4 MPa增加到11.3 MPa;而由700 ℃增至900 ℃时,型煤跌落强度增加幅度较大,由93.6%增加到99.1%。型煤抗压和跌落强度随炭化温度变化的规律, 可以从原料煤和粘结剂相互作用的机理进行解释。

煤改性粘结剂是一种跟原料煤元素组分接近的粘结剂,加热时熔融,在型煤炭化过程中具有很强的粘结性能。用苯和四氢呋喃有机溶剂对煤改性粘结剂进行溶剂萃取出的含量为33.21%沥青质,是关键性致黏组分。此外粘结剂中还含有腐殖质和树脂,同样具有良好的粘结性。在炭化升温过程中,因粘结剂与原料有某些相似的理化性能,粘结剂中沥青质树脂等吸附在煤粒表面上,随炭化温度升高,如图5所示这些有良好的高温流动性液相胶质体将无烟煤表面润湿,形成胶质薄膜层。粘结薄膜层发生分解、缩聚和固化,填充于颗粒间,提高了颗粒间的界面结合强度,从而型煤抗压和跌落强度逐渐增大。

图4炭化温度对型煤强度的影响

(a)110 ℃

(b)500 ℃

(c)700 ℃

(d)900 ℃

图5不同温度下的型煤SEM图

3 结语

(1)无烟粉煤生产炭化型煤的最优工艺参数是:粘结剂用量为16%,成型水的质量分数为13%~15%,成型压力50 MPa,炭化温度为800 ℃时,可制得抗压强度和跌落强度分别为13.2 MPa和98.2%的高性能炭化型煤。

(2)型煤炭化升温过程中,煤改性粘结剂产生液相胶质体在无烟煤表面形成胶质薄膜层。随炭化温度升高,胶质薄膜层逐渐缩聚、固化, 填充于颗粒间,提高了颗粒间的界面结合强度, 从而型煤抗压强度和跌落强度得到提高。

[1]吴超,张永发,梁言,等.无烟粉煤加工炭化型煤技术的现状与发展趋势[J].山西能源与节能,2009(3):41-43.

[2]张永发,孙亚玲.无烟粉煤制炭化型煤的微晶结构研究[J].煤炭转化,2010,33(3):19-22.

[3]张永发,张慧荣,田芳,等.无烟粉煤成型块炭化行为及热解气体生成规律[J].煤炭学报,2011,36(4):670-675.

[4]张云,付东升,郑化安,等.型煤黏结剂的研究进展[J].洁净煤技术,2014,20(1):24-28.

[5]王燕芳,高晋生,吴春来,等.无烟煤型焦的成焦机理研究[J].燃料化学学报,2000,28(3):216-220.

[6]DONG D L, ZHANG Y F, ZHAO Y Q, et al. Caking property improvement of lignite by hydro-modification in CO/subcritical water system[J].Chemistry Letters,2014,43(9):1470.

[7]沈强华,魏涛,陈雯,等.电石生产用无烟煤型焦制备工艺研究[J].煤炭工程,2010(5):90-92.

Study on Technical Parameters Affecting Carbonized Briquette Properties

GUO YunfeiLIU ShufuZHANG Yongfa

(KeyLaboratoryofCoalScienceandTechnologyofShanxiProvinceandMinistryofEducation,TaiyuanUniversityofTechnologyTaiyuan030024)

The briquetting technology of carbonized briquette made from pulverized anthracite is analyzed,the optimized technical parameters affecting the briquette quality are obtained. At the same time,the bonding mechanism of briquette at high temperature is analyzed by means of SEM, and the results show that, in conditions that content of binder is 16%,a moisture content of the briquette ranging from 13%~15%,forming pressure is 50 MPa and carbonization temperature is 800 ℃, the compressive strength and falling strength of high-performance briquette is 13.2 MPa and 98.2% respectively. In the carbonization the liquid phase colloid produced from the coal modified binder forms a colloid film layer in the anthracite surface and the generation of a gel-phase is considered important to promote the strength of the briquette through the agglomeration of coal particles.

carbonized briquettebriquetting technologycompressive strengthfalling strength

国家自然科学基金(51274147)。

郭云飞,男,1990年生,硕士,从事煤炭加工与利用研究工作。

2015-07-10)

节能减排与综合利用