一种抑制永磁盘式电机齿槽转矩的新方法

2016-08-28竺韵德陈阿三

邹 文,竺韵德,张 钢,陈阿三

(1.上海大学,上海 200072;2.宁波韵升股份有限公司 中央研究院,宁波 315040; 3.中国科学院 宁波材料技术与工程研究所,宁波 315201)

一种抑制永磁盘式电机齿槽转矩的新方法

邹 文1,2,3,竺韵德2,3,张 钢1,陈阿三2

(1.上海大学,上海 200072;2.宁波韵升股份有限公司 中央研究院,宁波 315040; 3.中国科学院 宁波材料技术与工程研究所,宁波 315201)

齿槽转矩最小化是高性能低成本永磁盘式电机设计所追求的目标之一。以一永磁盘式轮毂电机为研究对象,围绕盘式电机齿槽转矩优化问题,提出一种定子齿顶增加辅助凸部以抑制齿槽转矩的新方法;随之推导了基于能量法与傅里叶变换的此优化策略下永磁盘式电机齿槽转矩解析式,并将其应用于齿槽转矩的定性分析;而后应用三维电磁场有限元分析软件Ansoft Maxwell模拟计算此化策略下盘式电机的齿槽转矩,并将辅助凸部参数对齿槽转矩的影响进行了详细探讨;而后根据有限元仿真结果试制了一样机并搭建了相应的测试系统,实验结果也验证了仿真的正确性。研究表明,合理的辅助凸部的引入能较大程度的抑制齿槽转矩,且新工艺的应用能显著降低盘式电机的生产制造成本。

Ansoft Maxwell;盘式电机;轴向磁通电机;齿槽转矩;辅助凸部;优化设计

0 引 言

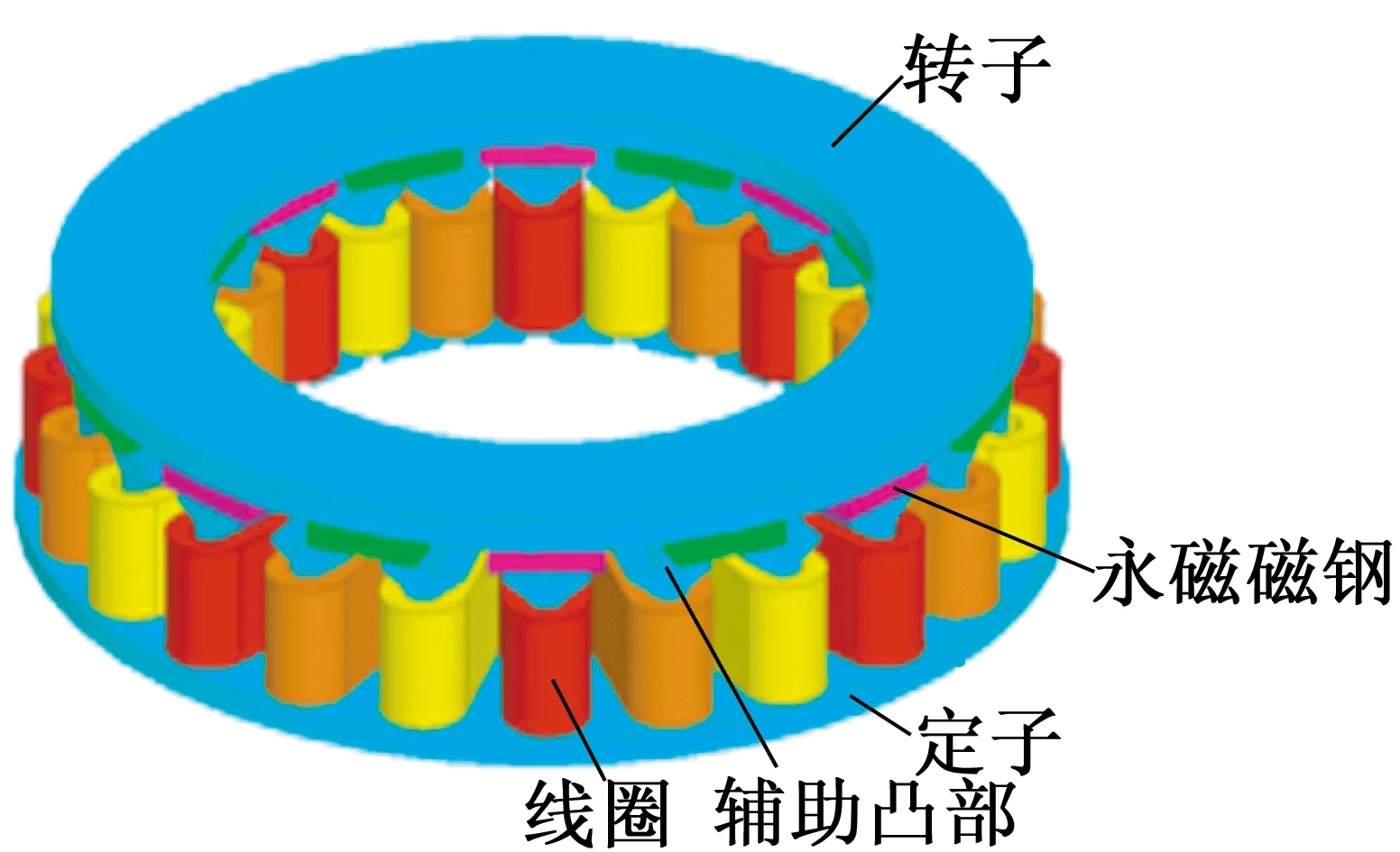

永磁盘式电机(如图1所示),又称轴向磁通永磁电机,其气隙结构为径向的平面型,气隙磁通为轴向型。作为一种特殊结构的永磁电机,在继承永磁电机优良性能的同时,与传统电机相比,其具有轴向尺寸短、结构紧凑、转矩重量比大、低速运行平稳、功率密度高等优点,故其广泛用于电动车辆、风机、水泵、离心机、机器人等场合[1]。此外,该类电机可以很方便地制成多气隙组合式以及多对极机构,进一步提高转矩、降低转速,故特别适合于大转矩低转速驱动场合,其在航空航天、国防、工农业生产与生活中都具有广阔的应用前景。

图1 盘式电机

然而,永磁盘式电机由于转子永磁体与开槽定子铁心的相互作用,当定转子发生相对运动时,磁阻在转子永磁体边缘及定子开槽处急剧变化,使存储在气隙中的能量也随之变化,进而产生较大的齿槽转矩[2]。表现为在定子线圈不通电的情况下,使转子转动时所需的力矩波动,且这类转矩,无论定子线圈通电与否,都是实实在在存在的。尽管在一个齿槽转矩周期内,平均齿槽转矩为零,但对于要求高的伺服控制系统,却足以影响其伺服控制精度。因此,齿槽转矩最小化已成为高性能永磁类电机设计所追求的目标之一。

齿槽转矩优化策略总的来说可大致归结为三大类。第一类为转子参数优化,这类优化策略在普通传统径向磁通类电机中比较常见,诸如斜极、磁钢结构选择及极弧系数的优化等,对于永磁盘式电机,因其转子磁钢独特的二维结构,故此类优化策略能更容易的应用到盘式电机的设计中,其中文献[3-7]详细的阐述了此类优化策略。第二类为极槽配合的选择策略,通过引入极槽配合系数CT(CT=2PQs/Nc,其中P为极对数,QS为齿数,NC为极数与齿数的最小公倍数),以表示极槽配合对齿槽转矩的影响,且这个系数越大,则齿槽转矩抑制效果越好[8]。第三类为定子参数优化,此类优化策略包括斜槽、定子齿开槽及槽口宽度优化等,如文献[9-10]所述。而斜槽策略对于传统盘式电机定子加工工艺确实具有一定的难度,然而,由于新的制造工艺的采用,即定子齿与定子轭可分块制造,然后拼装,最后用环氧树脂固化,因此这类优化策略也能较容易的应用于盘式电机。

盘式电机按照定转子数的不同,可分为单转子单定子结构、单转子双定子结构、单定子双转子结构以及多定子多转子结构,并且这类电机既能设计成有平行齿结构也能设计成平行槽结构,既能设计成有铁心也能设计成无铁心,既能设计成有槽结构也能设计成无槽结构,既能设计成集中绕组也能设计成分布绕组,既能设计成表贴式也能设计成内埋式。盘式电机的定子通常采用有铁心开槽结构,因为它能在显著降低永磁体用量及要求的同时一定程度的简化生产制造工艺。本文阐述了一种切实有效的抑制永磁盘式轮毂电机齿槽转矩的新方法,电机的定子为平行齿结构,转子磁钢为方形结构。同时应用3D电磁场有限元分析软件Ansoft Maxwell对比相关的测试实验以分析计算电机的齿槽转矩。电机相关设计参数如下。

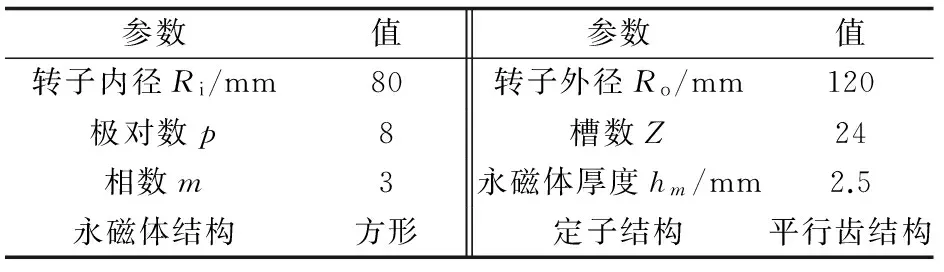

表1 盘式电机设计参数

1 辅助凸部盘式电机齿槽转矩解析式

齿槽转矩波动是永磁类电机的一种常见现象,为推导齿槽转矩的解析方程,众多的方法已被国内外学者采用,其中,能量法与有限元法因其便捷性及易操作性较广泛的应用于齿槽转矩的研究。然而,由于此盘式电机的极弧系数,辅助凸部尺寸(弧度)及开槽尺寸(弧度)等参数都随着半径的变化而变化,为求得齿槽转矩的解析解,必须将电机分解为足够多的独立计算单元,当忽略磁路饱和及漏磁时,不连续齿槽转矩解析式可表示:

式中:W与α分别为气隙存储的能量及磁极轴线与齿顶轴线的夹角;μ0是空气磁导率;R为气隙磁组;r为电机径向半径;L为有效轴向长度;B为气隙磁密沿电枢表面的分布,可表示:

式中:Br(θ)为永磁体剩磁分布,hm为永磁体厚度,δ为气隙间距;将式(2)拆分,分别进行傅里叶分解得:

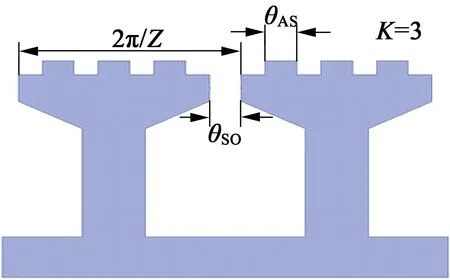

式中:αp为极弧系数;P,Z,h分别为极数、齿数及辅助凸部高度;Br0,G0,i,Gn,i,Brn为相应的傅里叶系数。K为辅助凸部个数,当K为奇数时,K=2j+1(j=0,1,2,…),例如K=3,如图2所示,则相应傅里叶系数可表示为式(5)、式(6);当K为偶数时,K=2j+2(j=0,1,2,…),则相应傅里叶系数可表示为式(7)、式(8)。

图2 辅助凸部分布

故每个计算单元内的能量及总齿槽转矩分别表示:

2 辅助凸部参数对齿槽转矩的影响

齿槽转矩与气隙磁阻或磁导的变化率有着直接的关系,如式(1)与式(5)所示。若气隙磁阻变化越缓慢,则齿槽转矩就相应的越小。然而,由于辅助凸部尺寸(弧度)沿半径方向的变化,气隙磁阻的计算将变得非常复杂,主要表现为对各傅里叶系数计算的复杂性,如式(5)~式(8)所示。通过应用低频电磁场有限元软件Ansoft Maxwell仿真模拟分析,辅助凸部参数对齿槽转矩的影响将进行详细的阐述。

2.1辅助凸部的形状对齿槽转矩的影响

对于平行齿方形磁钢盘式电机,一方面,定子开槽尺寸(弧度)随着半径的变化而变化,故其磁导及齿槽转矩也将随之变化;另一方面,由于辅助凸部边缘结构的突变,其气隙储能在凸部边缘处也将急剧变化,如图3所示,分别为方形凸部、梯形凸部、楔形凸部及无凸部结构Ansoft Maxwell齿槽转矩仿真分布图。其中,方形凸部与楔形凸部及无凸部结构有着相同的齿槽转矩周期数,且为梯形凸部结构齿槽转矩周期数的2倍;而相比于无凸部结构,方形凸部、楔形凸部及梯形凸部结构能显著降低齿槽转矩,但梯形凸部结构齿槽转矩抑制效果不如方形凸部与楔形凸部结构,方形凸部结构齿槽转矩抑制最佳,结构也较为简单,故以下将对方形辅助凸部结构进行详细阐述。

图3 辅助凸部形状对齿槽转矩的影响

2.2辅助凸部宽度与高度对齿槽转矩的影响

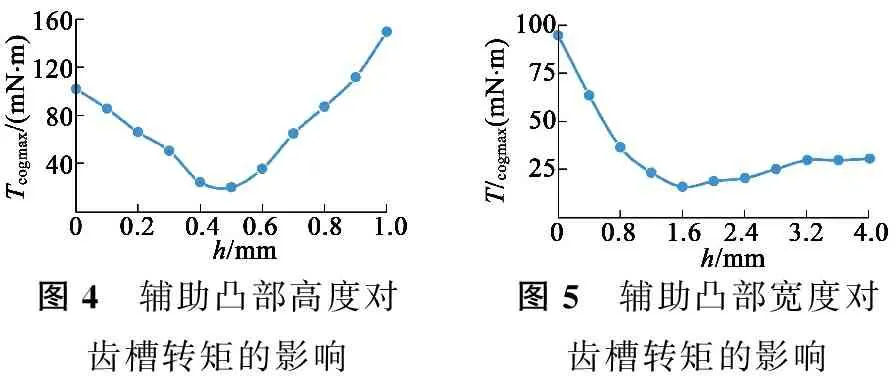

方形辅助凸部因其定子齿叠片尺寸一致,故其能一定程度的简化生产制造工艺,故辅助凸部的宽度及高度为齿槽转矩优化策略的两个重要参数。一般来说,如果两个参数都较小,则齿槽转矩抑制效果不明显,但是当凸部宽度较小而高度较大时,很容易使辅助凸部变得过饱和。辅助凸部的宽度与高度对齿槽转矩的影响的Ansoft Maxwell仿真分析结果如图4、图5所示。其中,宽度从0.4 mm以0.4 mm的增量增至4 mm,而高度以0.1 mm的增量从0增至1 mm。当辅助凸部高度从0增至0.5 mm范围内时,最大齿槽转矩随其高度的增加而减小;而当辅助凸部高度由0.5 mm增至1 mm时,最大齿槽转矩随其高度的增大而增大。故0.5 mm的辅助凸部高度为齿槽转矩优化的最佳高度。当辅助凸部宽度由在0增至1.6 mm时,齿槽转矩随宽度的增加急剧衰减,而当宽度超过1.6 mm时,齿槽转矩以较缓的速率增大。故1. 6 mm辅助凸部宽度为齿槽转矩优化的最佳宽度。

图4 辅助凸部高度对齿槽转矩的影响图5 辅助凸部宽度对齿槽转矩的影响

2.3辅助凸部的个数对齿槽转矩的影响

单个定子齿上辅助凸部的个数也是齿槽转矩优化的一个参数。基于上述所述的辅助凸部最佳尺寸,辅助凸部个数对齿槽转矩影响的Ansoft Maxwell分析结果如图6所示。其中辅助凸部均匀分布在定子齿面,当定子齿只有一个辅助凸部时,能显著降低齿槽转矩,且随着凸部数量的增加,齿槽转矩抑制作用效果减弱。

图6 辅助凸部个数对齿槽转矩的影响

综上所述,方形辅助凸部个数为1,高度为0.5 mm,宽度为1.6 mm时,盘式电机具有最小的齿槽转矩,且齿槽转矩一个周期内Ansoft Maxwell仿真结果如图7所示,最大齿槽转矩约为21 mN·m。

图7 电机优化后齿槽转矩分布

3 实验测试与仿真对比

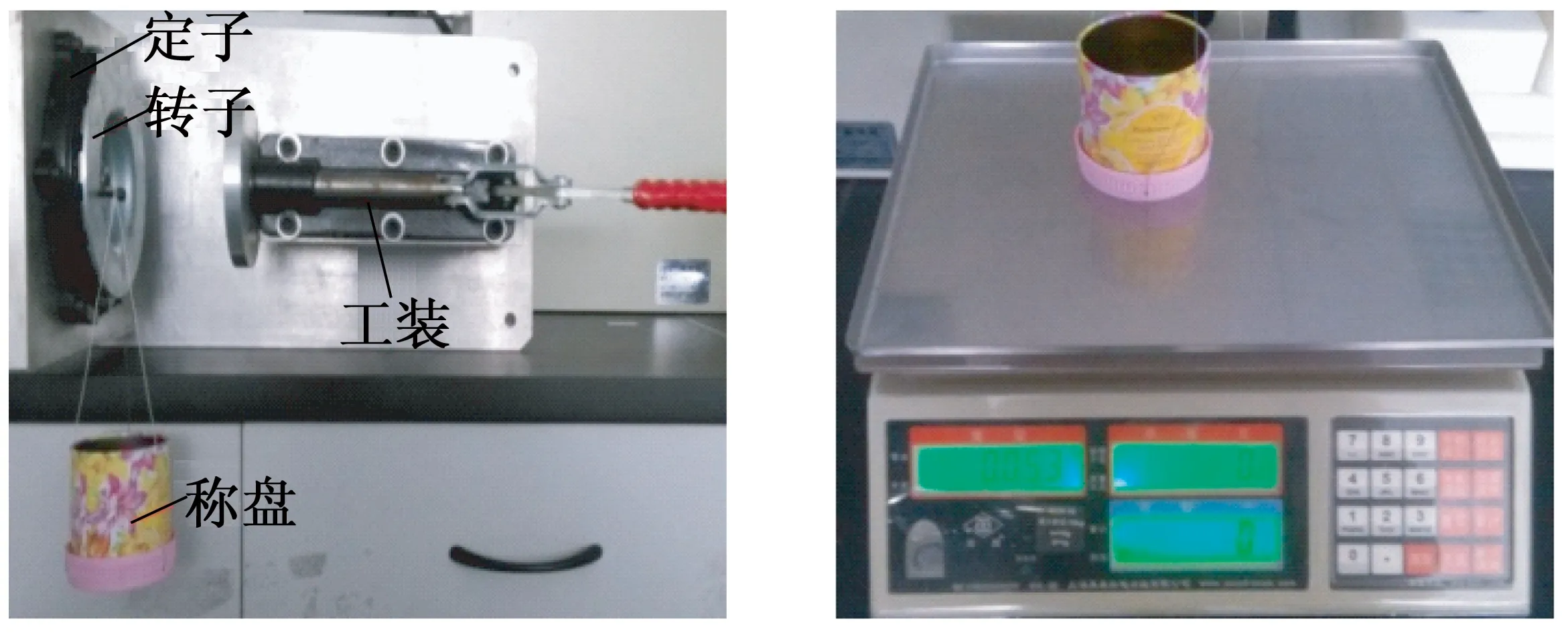

根据有限元仿真优化结果,试制了一样机,并综合应用砝码法[11]与电子秤法[12]搭建了一套简易的齿槽转矩实验测试系统,如图8所示。实验时,先标转子位置,并使转子测量点与中心的连线水平,然后往称盘中添加质量块,直至转子盘开始转动,然后用电子称称出秤盘及质量块质量从而得出其重力,乘以相应的旋转半径,即可得出大致的齿槽转矩,而后将转子旋转一定角度,重复上述实验,并对实验数据后处理。后处理数据中偏置转矩即为摩擦转矩,而总转矩与偏置转矩之差则为齿槽转矩。实验测得电机的最大齿槽转矩为30 mN·m,而有限元分析结果为21 mN·m,剔除装配误差与摩擦误差及实验误差的影响,实验测试结果与有限元分析数据基本相吻合,由此可验证此类方法抑制齿槽转矩的正确性。

图8 实验测试系统

4 结 语

本文提出了一种抑制永磁盘式电机齿槽转矩的新方法,通过将此盘式电机分解成足够多的独立计算部分,并应用傅里叶分解及能量法,得出齿槽转矩解析解,而后应用3D电磁场有限元分析软件计算相应优化策略下的齿槽转矩,并详细讨论了辅助凸部参数对齿槽转矩的影响,最后根据有限元仿真结果试制了一样机并搭建了相应的测试系统,实验结果也验证了仿真的正确性。研究表明:合理辅助凸部的引入能显著降低齿槽转矩,且新的制造工艺的提出能大大简化生产制造难度,这为盘式电机的大规模生产应用用奠定了一定的基础。

[1] GIERAS J F,WANG R J,KAMPER M J.Kamper.Axial flux permanent magnet brushless machines[M].Kluwer Academic Publishers,2004.

[2] 王秀和.永磁电机[M].北京:中国电力出版社,2007.

[3] AYDIN M,GULEC M.Reduction of cogging torque in double-rotor axial-flux permanent-magnet disk motors:A review of cost-effective magnet-skewing techniques with experimental verification[J].IEEE Transactions on Industrial Electronics,2014,9(21):5025-5034.

[4] GONZALEZ D A,TAPIA J A,BETTANCOURT A L.Design consideration to reduce cogging torque in axial flux permanent-magnet machines[J].IEEE Tancsactions on Magnetics,2007,43(8):3435-3440.

[5] 周俊杰,范承志,叶云岳.盘式永磁电机齿槽转矩的分析与抑制[J].机电工程,2009,26(2):79-81.

[6] WU Lijian,JIN Wanbing,NI Jian,et al.A cogging torque reduction method for surface mounted permanent magnet motor[C]//Proceeding of International Conference on Electrical Machines and Systems.IEEE,2007:769-773.

[7]AYDINM,ZHUZQ,LIPOTA,etal.Minimizationofcoggingtorqueinaxial-fluxpermanent-magnetmachines:designconcepts[J].IEEETancsactionsonMagnetics,2007,43(9):3614-3622.

[8]ZHUZQ.InfluenceofDesignParametersonCoggingTorqueinPermanentMagnetMachines[J].IEEETransactionsonEnergyConversation,2000,15(4):407-412.

[9]WANJIKUJG,JAGAUH,KHANMA.Minimizationofcoggingtorqueinasmallaxial-fluxPMSGwithaparallel-teethstator[C]//IEEEEnergyConversionCongressandExposition(ECCE).IEEE,2011:3687-3693.

[10]RENWu,XUQiang,LIQiong,etal.ReducingcoggingtorqueandsuppressingtorquerippleinPMASynRMforEV/HEVapplications[C]//TransportationElectrificationAsia-Pacific.IEEE,2014:1-6.

[11] 周俊杰,范承志,叶云岳,,等.基于斜磁极的盘式永磁电机齿槽转矩削弱方法[J].浙江大学学报, 2010,44(8):1549-1552.

[12]ZHUZQ.Asimplemethodformeasuringcoggingtorqueinpermanentmagnetmachines[C]//IEEEPower&EnergySocietyMeeting.IEEE,2009:1-4.

ANewMethodofCoggingTorqueReductionforAFPMMotor

ZOUWen1,2,3,ZHUYun-de2,3,ZHANGGang1,CHENA-san2

(1.Shanghai University, Shanghai 200072,China;2.Central Research Academy of Ningbo Yunsheng Co., Ltd.,Ningbo 315040,China;3.Ningbo Institute of Materials Technology and Engineering, CAS,Ningbo 315201,China)

Minimizing cogging torque is one of the most significant final goals in designing disc-type permanent magnet motor which has high performance and low cost. Based on the configurations of parallel tooth with rectangle magnet for disc-type permanent magnet motor, This paper presents a new strategy which focus on the appendix of the auxiliary salient on the top stator tooth face. Meanwhile, the mathematical equation of cogging torque for the stator tooth with auxiliary salient is derived by using the energy method and the Fourier series analysis. And then 3D numerical FEM software Ansoft Maxwell is also applied for the simulation and computation of cogging torque for the referred strategy. Furthermore, the optimum parameters of auxiliary salient are all investigated and explored in the research in detail. Based on these parameters, A prototype of AFPM motor is fabricated and the test experiment was conducted, and the simulation result is validated by the experiment. As a results, the properly usage of the auxiliary salient can greatly reduce the cogging torque while the newly manufacture process provides a rather comparable low cost technique for the widely application of AFPM mator.

Ansoft Maxwell; disc-type permanent magnet motor; cogging torque; auxiliary salient; optimization

2015-12-14

TM351

:A

:1004-7018(2016)11-0023-04

邹文,男,硕士研究生,研究方向为永磁盘式电机设计及控制。