延长反渗透运行周期案例分析

2016-08-27魏文宇

魏文宇,杨 军

(中海油天津化工研究设计院有限公司,天津300131)

延长反渗透运行周期案例分析

魏文宇,杨军

(中海油天津化工研究设计院有限公司,天津300131)

以内蒙古某生物公司热电厂内的纯水生产系统为例,分析了其反渗透工艺在运行过程中出现的膜污染问题。在现有工艺的基础上进行调整,保证反渗透工艺的稳定运行。系统在调整前,反渗透膜的运行周期仅1个月。通过对系统加药量的控制和工艺的改进,延长了反渗透膜的运行周期,降低了反渗透膜的化学清洗费用。

反渗透;膜污染;预处理;运行周期

反渗透以其节能高效的分离作用而广泛地应用于工业超纯水的制备中。其高效的预除盐作用可以降低传统离子交换树脂90%以上的负荷,极大地降低了脱盐工艺的运行成本〔1-2〕。并且反渗透技术还可以去除水体中大部分的有机物、微生物以及胶体等。然而若前处理不当或不够,这些污染物则可能在反渗透膜面累积,导致其发生严重的污染现象,造成产水量的降低,产水水质的恶化,系统运行压强增加,缩短膜的使用周期,增加运行成本〔3-4〕。

常见的反渗透膜污染现象多数是由微生物和胶体引起的〔5-6〕,此类污染主要受进水水质的影响。当以地表水为水源水时,如无有效的杀菌往往会发生严重的膜污染问题,这对于反渗透膜的正常运行极为不利。此外,工艺的不合理会导致系统预处理的效果不理想,不能有效截留可能造成膜污染的物质,从而导致膜污染现象的发生〔7〕。

笔者以内蒙古某生物公司热电厂内的反渗透系统为例,研究分析了该反渗透系统在运行过程中出现的膜污染问题,并根据分析结果调整工艺运行参数,以期达到延长反渗透膜运行周期的目的。

1 工艺介绍

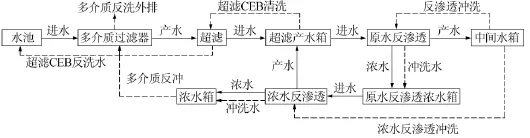

该电厂脱盐水处理系统工艺流程简图见图1。

图1 水处理系统工艺流程

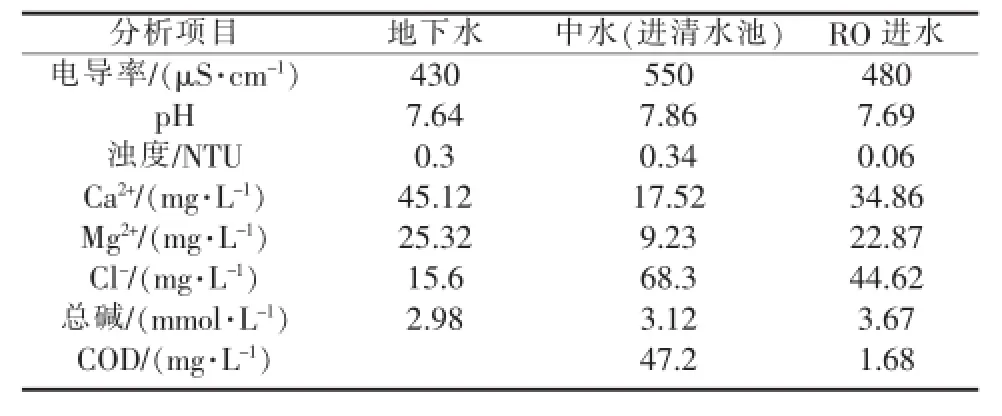

表1 水质分析

清水池水通过多介质过滤器后进入超滤系统,经超滤后进入原水反渗透系统,原水反渗透系统有5组反渗透,每组反渗透的设计产水量为150m3/h,设计回收率为75%。浓水反渗透系统有1组,设计产水量为150m3/h,设计回收率为60%,其产水做为原水反渗透的进水进一步提高水的回收率。

电厂建设初期,地下水作为清水池的唯一来源。水质较好,水质分析数据见表1。

反渗透系统的运行周期为5~6个月。随着水资源的紧张和环保要求的日益提高,为提高水的利用率和排放压力,整个厂区进行系统改造。改造后厂区内中水与地下水混合做为清水池水的来源,该厂中水主要经过生化工艺脱除氨氮和COD,再经机械澄清池进行混凝沉淀和砂滤池过滤后除浊进入清水池。中水的回用水量为500m3/h,水池液位不足时,补加地下水维持液位,用水量为800~1 000m3/h。其中澄清池的水力停留时间为2 h,清水池的停留时间为8 h。系统经改造后,反渗透系统的运行周期由先前的5个月降低到1个月,反渗透系统出现了严重的膜污染现象。为保证反渗透系统的正常稳定运行,对该处理系统进行了全面的分析。

2 污染问题分析

2.1反渗透运行状况

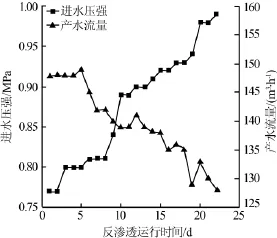

膜污染是反渗透膜在运行中必然产生的现象,它是膜技术应用中存在的主要问题,影响反渗透安全运行。在压强、温度、流速和进水TDS浓度保持一定的情况下,膜污染使膜性能随着时间发生变化,使膜分离技术不能充分发挥应有的效能〔8〕。本研究针对工艺运行过程中发生的膜污染现象,以其中一组反渗透设备为例,分析膜污染发生过程中的运行状况、具体发生原因等。反渗透运行状况如图2所示。

图2 反渗透运行状况

由图2可知,该组反渗透设备在新一轮运行周期的前5 d可保证稳定的产水量,进水压强略有增加。然而随着运行时间的延长,反渗透的产水量急剧下降,而进水压强明显增加。具体表现为进水压强在第23天由0.77MPa涨到0.98MPa,产水流量也由设计流量150m3/h降低到128m3/h。根据膜污染的状况来看,可以初步判断造成该种污染的可能因素为微生物污染和有机物污染。膜污染的出现严重地影响了工艺的正常运行。

2.2化学清洗分析

当对污染后的渗透进行化学清洗时发现,采用碱性清洗液时,反渗透的进水压强从1.06MPa降低至0.80MPa,这表明造成该反渗透膜污染的主要物质为水体中的有机物和细菌,这是由于对微生物的控制不当造成的。

2.3保安过滤器分析

保安过滤器的作用是截留原水中的大于5μm的颗粒,以保证反渗透膜不被大颗粒物划伤。由于反渗透膜的流道为10μm左右,原水中较大的颗粒经泵加速后极易划伤反渗透膜或击穿反渗透膜。同时,保安过滤器上也是微生物繁殖的常见位置,当没有投加杀菌剂或杀菌效果不理想时会造成保安过滤器上微生物的大量繁殖。部分微生物随水流进入反渗透设备中,造成反渗透的污堵。

在本研究中为找出造成膜污染的主要污染物,特对保安过滤器进行分析研究。打开保安过滤器,滤芯散发出强烈的腥臭味,且过滤器壁面上有一层厚的淡黄色的胶状物质。刮取少量的黄色物质,放入烧杯中用水冲泡,出现白色絮状固体。另取定量的胶体物质置于定量滤纸上,将其烘干,将烘干后的胶体进行燃烧试验,在燃烧过程中可闻到烧焦毛发的味道。这表明该黄色胶状物的主要成分为蛋白质类物质,这些物质多为微生物的代谢产物,因此可以判断水体中的微生物是引起膜污染的主要因素。

2.4杀菌效果分析

根据上述讨论,基本上可以断定造成膜污染的主要物质为微生物的代谢产物。根据现场实际情况分析其变化的原因。经分析查找,发现系统在杀菌方面的力度不够,主要在于以下几个方面:

(1)清水池容积较大,水力停留时间较长(约8 h),为细菌的繁殖提供了充足的时间。

(2)清水池中杀菌剂含量较低,余氯仅有0.05 mg/L,不能有效地抑制微生物和细菌的增长繁殖。

(3)清水池处于露天状态,强烈的阳光照射为水中藻类和细菌提供了充足的能量,提高了微生物细菌的新陈代谢。

(4)由于杀菌剂在阳光照射下容易分解,大量的杀菌剂被阳光分解,不但不能很好地抑制微生物生长,而且提高了系统杀菌剂的运行成本。

(5)在多介质过滤器前虽然设置了杀菌剂加药点,但停留时间较短,不能很好地抑制细菌的繁殖。

(6)非氧化性杀菌剂单次投加浓度低,杀菌效果不明显。

2.5工艺原因

原水反渗透在进行开机冲洗和停机冲洗时,冲洗水直接排放到系统的浓水管道内。在其中一套反渗透冲洗时,其余原水反渗透仍在运行。由于各反渗透运行浓水均汇集在总的浓水管道中,这时浓水管道内的压强受各反渗透的浓水侧压强的影响,保持在0.6MPa。在冲洗时,反渗透的进水压强仅在0.3MPa,不能起到明显的冲洗效果,浪费了大量的冲洗水。

此外,发现超滤的反冲洗水和加药清洗水经管网排到清水池中。虽然超滤的反冲洗水中含有部分的次氯酸钠杀菌剂,但由于其量少,并不能保证清水池的杀菌效果。此外,超滤的反冲洗水中含有大量的超滤截留物质,这些污染物不能及时地排放,造成污染物在系统中的大量累积,会造成污染物的循环污染。

3 系统调整

3.1药剂调整

根据现场的实际情况,全面调整了各环节的加药量,其一,在机械搅拌澄清池处提高了杀菌剂的投加量,从开始的5.1mg/L提高到9.8mg/L,从而保证清水池中的余氯稳定在0.7mg/L。果断停止了多介质前的杀菌剂加药,并在反渗透进水处加大还原剂的投加量,确保反渗透的进水ORP<200mV。目前系统运行阶段的各工艺中对余氯含量的要求:澄清池1.2mg/L、清水池0.8mg/L、多介质进水0.7mg/L、多介质产水0.7mg/L、UF进水0.7mg/L、UF产水0.7 mg/L、RO进水0。

其二,在保证非氧化性杀菌剂总加量不变的前提下,缩短了杀菌剂的投加时间,从而保证杀菌剂的瞬间质量浓度达到50mg/L,更好地起到杀菌的效果。

3.2工艺调整

其一,调整反渗透浓水排放管路,将反渗透的冲洗水浓水排放阀的排水口直接接到地沟中。经过修改后,每当在反渗透设备的开机和停机冲洗时,在冲洗水中均可发现大量的浑浊液体和悬浮颗粒,反渗透的冲洗效果明显好转。

这是由于在反渗透运行阶段,水体中的污染物在高压强下被挤压到膜面及膜孔内,这部分污染物中既有有机物也有细菌和微生物。在调整前的冲洗过程中,由于冲洗水在浓排口处的压强高于进水压强,这使得大多数的冲洗水在压强的作用下挤压到反渗透膜的产水侧,这时膜面污染物受到朝向膜面的力,由于冲洗水量的降低,水流提供的剪切力不足以使膜面污染物剥离,因此在冲洗时有可能加重反渗透膜的污染。另一方面膜面的细菌和微生物依靠水中的有机物大量繁殖,堵塞膜孔和膜间流道,造成反渗透膜进水压强的增加和产水量的降低。

在改变浓排水的流向后,浓水测的压强骤降到零,大量的冲洗水在较大的流速下通过浓排阀排到地沟中。这时膜面污染物受到的正向压强减小,受到的剪切力增加,容易脱落,并随水流排到地沟。同时由于冲洗水的排放,也可减轻浓水反渗透进水中胶体、悬浮颗粒和细菌等污染物对反渗透膜的污染。

其二,将超滤的反冲洗水直接排放到地沟中,改进后超滤截留的污染物均可通过冲洗水排放,防止了污染物在系统内的循环,防止了污染物的严重累积。虽然降低了系统内水的回收率,但可明显降低超滤及反渗透的污染,保证系统的正常运行。

经调整后,反渗透设备运行稳定,化学清洗周期可由1个月增加到3个月。

4 结论

反渗透系统的运行周期受系统内各预处理工艺处理效果的制约。本案例通过调整反渗透系统氧化性杀菌剂和非氧化杀菌剂的投加量,确保系统的杀菌效果,减缓细菌微生物对反渗透膜造成污染。通过调整系统工艺超滤反洗水和反渗透冲洗水的排放,提高了系统内污染物的排放率,防止污染物在系统内的循环污染。系统调整后反渗透的运行周期由1个月延长到3个月,减少了系统的化学清洗费用,保证了系统的稳定运行。

[1]李国东,王薇,李凤娟,等.反渗透膜的研究进展[J].高分子通报,2010(7):37-42.

[2]高从堦.反渗透膜分离技术的创新性进展[J].膜科学与技术,2006,26(6):1-4.

[3]赵宇超.锅炉补给水预处理反渗透膜污染的预防和处理[D].保定:华北电力大学,2008.

[4]许骏,王志,王纪孝,等.反渗透膜技术研究和应用进展[J].化学工业与工程,2010,27(4):351-357.

[5]王丽丽.反渗透浓水硬度与有机污染物的去除研究[D].2012,天津大学.

[6]耿汉霖.粉末活性炭去除反渗透浓水中的有机物及溶剂逆流再生[D].天津:天津大学,2014.

[7]沙中魁,李永河,王同春.微滤膜及微滤技术用于反渗透预处理的研究[J].电力建设,2001,22(10):26-29.

[8]李毓亮.反渗透膜污染过程与膜清洗的实验研究[D].大连:大连理工大学,2009.

TQ085+.4

B

1005-829X(2016)07-0108-03

魏文宇(1980—),工程师。电话:13602044425,E-mail:13602044425@163.com。

2016-05-18(修改稿)