商用航空发动机燃油计量装置动态建模分析研究

2016-08-26杨永敏卢前顺YANGYongminLUQianshun中航商用航空发动机有限责任公司上海201108

杨永敏,卢前顺YANG Yong-min, LU Qian-shun(中航商用航空发动机有限责任公司,上海 201108)

商用航空发动机燃油计量装置动态建模分析研究

杨永敏,卢前顺

YANG Yong-min,LU Qian-shun

(中航商用航空发动机有限责任公司,上海 201108)

燃油计量装置是商用航空发动机燃油系统中的重要部件之一,深入了解该部件的动态特性是开展燃油系统设计、优化和故障诊断的基础。基于液压系统功率流建模思想,以腔体流量作为连接点,采用模块化建模方法,利用MATLAB/Simulink仿真软件搭建燃油计量装置动态模型。利用该模型对燃油计量装置的燃油计量响应、压差控制精度等重要动态特性进行了分析,提出了燃油计量装置设计中的优化点。

航空发动机;燃油计量装置;动态建模

0 引言

商用航空发动机燃油计量装置作为发动机燃油系统中的重要部件,为发动机提供计量燃油以及伺服燃油,其自身的动态响应品质将会影响发动机性能,因此在燃油计量装置设计过程中需要对其动态品质进行预测分析,通常是采用建立动态模型开展分析来获取其动态品质。

航空发动机燃油计量装置动态建模研究在国内从上世纪70年代就开始了,但基本是小偏差线性化部件级数学模型[1]。这种数学模型计算过程复杂且依赖系统某时刻稳定值来作为模型的初值,而该稳定值是难以获取的,特别是对于复杂系统更是如此,暴露出了该方法的局限性。上世纪八十年代随着计算机技术的迅速发展,计算机数字仿真为非线性液压系统建模提供了新的方法[2],特别是澳大利亚的德兰斯菲尔德教授在液压系统技术领域开展了较为全面的研究[3]。但对于航空发动机燃油系统的动态建模仿真研究较少。

本文以商用航空发动机燃油系统中的典型重要部件——燃油计量装置为例,采用液压功率流建模方法,利用MATLAB/Simulink仿真工具进行数字建模并开展动态仿真分析,为燃油计量装置动态建模分析提供参考和研究思路。

1 燃油计量装置简介

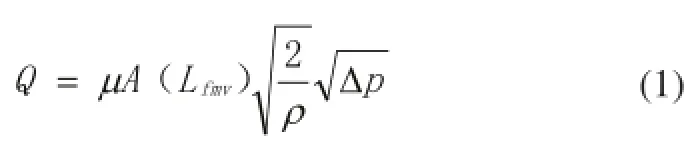

航空发动机燃油计量装置主要功能是根据电子控制器的控制信号来完成一定流量燃油的计量,从而确保进入发动机燃烧室的燃油流量是可控的。该装置的控制原理可以抽象为如下的数学公式:

其中:Q为计量后的燃油流量;

μ为流量系数;

A(Lfmv)为流通面积,为计量活门位置的函数;

Lfmv为计量活门位置;

ρ为燃油密度;

图1 燃油计量装置结构原理图

通过上式可知,燃油计量装置通过对计量活门位置的精确控制来实现对燃油流量的精确控制。

典型燃油计量装置的结构原理如图1所示,主要由齿轮泵、计量活门、压差活门、回油活门以及增压关断活门等组成。其工作原理为:齿轮泵在外部驱动作用下旋转提供燃油,计量活门在电子控制器指令下,与压差和回油活门共同工作实现恒压差控制,从而确保计量活门开度满足指令需求,经过计量活门的燃油进一步通过增压关断活门增压后流向发动机燃烧室。

为了便于后续建模分析,对上图中涉及到的变量进行命名如下:

n为齿轮泵转速;

Cv为齿轮泵排量;

S1为回油活门面积;

y为回油活门位移;

k1为回油活门弹簧刚度;

F10为回油活门预紧力;

S2为增压关断活门面积;

S3为压差活门面积;

z为增压关断活门位移;

k2为增压关断活门弹簧刚度;

F20为增压关断活门预紧力;

x为压差活门位移;

k3为压差活门弹簧刚度;

F30为压差活门预紧力;

V1为计量活门腔体体积;

V2为增压关断活门腔体体积;

V3为回油及压差活门腔体体积;

A7为节流孔面积;

Lfmv为计量活门位置;

Qmf为计量流量;

Qc为增压关断活门出口流量;

Qb为回油流量;

β为液体体积弹性模量。

本文对初始值均加注脚“0”,例如P1压力初始值为P10。

2 燃油计量装置动态建模

2.1建模条件

建模使用MATLAB/Simulink中ode45变步长计算模块,收敛精度e-3。

液压介质为RP-3,密度取780kg/m3,体积弹性模量取400MPa[4],假设边界为刚性壁面。

2.2模块化建模

为了便于仿真过程中的调试和分析,将上述液压装置分为三个模块:计量模块、压差控制模块和增压关断模块。建模核心思想是以腔体流量作为连接各参数的节点,同时遵循功率流建模的因果关系,即结果是原因的函数——表达为“结果=f(原因)”[2]。

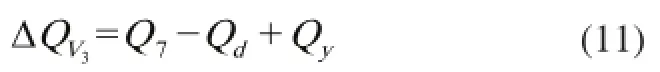

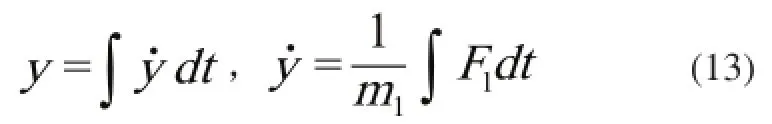

液压功率流建模中把元件分为四类,分别为转换元件、流阻元件、容积元件和惯性元件。流阻元件在压力势的驱动下产生流量,典型表达式如式(1)所示;容积元件通过净流量积分产生压力,典型表达式如式(6)所示;对于液体的可压缩性,即在某瞬时腔体净流量代数和不为零,典型表达式如式(5)所示;惯性元件在外力的作用下产生速度响应,典型表达式如式(13)所示;本文使用的转换元件是将压力差转换为活门位移,表达式如式(7)所示;同时流体的连续性可由式(10)进行表达,流体宏观上的连续性与流体微观上的可压缩性是不矛盾的。这些表达式具有一般性,因此本文相同类型元件所用表达式一致。

下面分别对三个模块的建模进行论述。

2.2.1计量模块

计量模块的工作原理为根据接收的来自EEC的计量活门位置指令信号,调节计量活门开度从而实现所需燃油流量的计量。

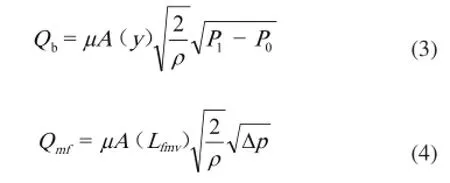

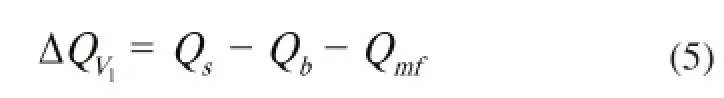

流入计量活门腔体V1的流量,即齿轮泵供油量为:

流出计量活门腔体V1的流量为Qb和Qmf之和,Qb和Qmf分别为:

计量活门腔体V1的瞬时净流量为:

计量活门腔体V1压力为:

根据式(2)~式(6)建立模型如图2所示。

图2 计量模块仿真模型

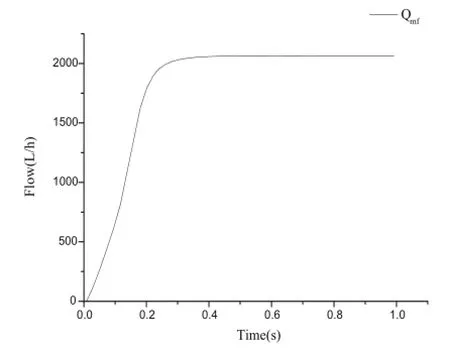

上述模型中给定Lfmv阶跃信号,计量流量响应如图3所示,流量调节时间约0.3s,响应过程近似于过阻尼二阶振荡环节阶跃响应。

图3 计量流量响应

2.2.2压差控制模块

压差控制模块是控制计量活门前后压差恒定的核心工作模块,主要由压差活门和回油活门组成,其响应品质决定了燃油计量的精度、响应时间等,是燃油计量装置的设计难点。

定义压差控制模块的容积为V3,其中转换元件为压差活门,将计量燃油前后压差转换为活门位移x:

通过压差活门的流量为:

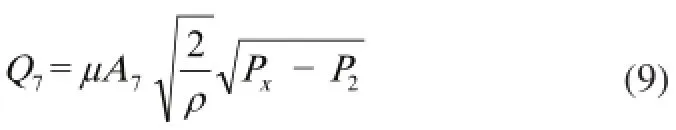

通过节流孔的流量为:

由流量连续性可知,回油活门运动产生的流量为:

腔体V3瞬时净流量为:

腔体压力:

由式(8)~式(13)建立压差控制模块仿真模型如图4所示。

图4 压差控制模块仿真模型

上述模型中输入P1阶跃,回油活门活门位移响应如图5所示,从曲线可以看出位移响应近似于一阶惯性环节阶跃响应,在液压系统中以某活门作为独立的系统响应基本都近似于一阶惯性环节阶。

图5 压差回油活门位移响应

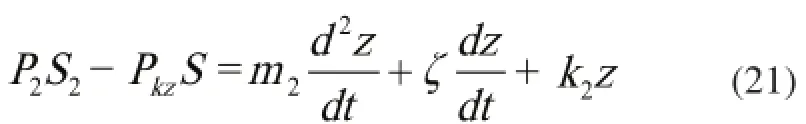

2.2.3增压关断模块

以定排量泵作为主泵的燃油系统,实质是一种流量控制系统,系统稳态压力的建立必须依赖负载。增压关断的作用是产生负载从而使燃油系统建立一定的压力,同时在某些情况下利用负载力切断燃油供给。

定义增压关断模块腔体体积为V2,进入该体积的流量有:

流出增压关断活门腔体体积的流量为:

增压关断活门运动产生的流量为:

容积元件瞬时净流量为:

增压关断活门腔体压力为:

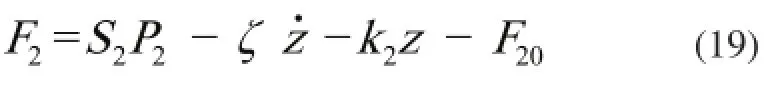

惯性元件活门瞬时合外力:

根据式(14)~式(20)建立仿真模型,如图6所示。

图6 增压关断仿真模型

该模块的输入量为计量燃油流量Qmf,输出为高压关断活门位移z,速度Vz,出口流量Qc。给定计量燃油流量Qmf为斜坡和阶跃信号,增压关断活门响应如图7所示,其中位移响应近似于一阶惯性环节,大多数文献中也把类似活门的小偏差线性化数学模型简化为一阶惯性环节[1,5]。

图7 增压关断活门响应

增压关断活门模型简化是基于活门阻尼较大的基础,但实际液压系统是一种大刚度欠阻尼系统,若需要系统有良好的动态特性,必须增加系统阻尼。但活门自身的粘滞摩擦阻尼一般小于10N/m/s,即使活门表面安装橡胶圈也很难实现阻尼的大幅上升。

如图8虚线所示,若不增加阻尼活门位移响应是发散的,因此必须增加系统阻尼使得响应如图8中实线所示。

图8 活门位移响应

在工程中通常使用增加阻尼孔的方法提供系统阻尼,例如在增压关断活门弹簧腔增加阻尼孔,增加阻尼孔后活门的力平衡方程则为:

根据液体连续性:

对式(22)进行泰勒展开线性化后,活门等效阻尼为:

从式(23)可以看出通过减小P2压力作用面积S2和增加减小固定节流孔面积A0改变等效阻尼,是一种可靠且调节范围很宽的方法,一般可使等效阻尼系数提高10倍。式(23)具有一般性,在液压系统中广泛应用[1]。

2.3系统建模

系统建模是在上述模块的基础上,将各个模块的输入输出根据连接关系进行连接,从而建立燃油计量装置系统模型,如图9所示。

图9 燃油计量装置仿真模型

由于燃油计量装置的核心功能是在航空发动机整个飞行过程中接受EEC的信号实现所需燃油的计量,因此模型测试选取航空发动机飞行包线内典型状态对计量活门位置Lfmv进行给定,主要包括起动至地面慢车、起飞、巡航、下降、着陆慢车、反推、地面慢车至停车等状态下的给定。计量燃油流量(Metering Flow)响应如图10所示,整个过程中计量流量跟随性良好与试验中计量燃油的响应时间与响应过程基本吻合,证明了模型正确性。

图10 飞行过程中计量燃油控制

图11 飞行过程中压差控制

在整个过程中,压差的控制如图11所示,从图中看出压差随计量活门位置给定Lfmv的变化而变化的,稳态压差变化范围为:(0.357~0.464)MPa。实际在该燃油计量装置中,压差控制也是随Lfmv变化的,这是图1所示燃油计量装置的一个缺点,该缺点使得燃油计量控制误差变大,如式(1)所示,理想的燃油计量控制应使压差为恒值。若要实现高精度计量,必须克服该缺点,就需要改进其压差控制模块。

同时从图1还可以看出压差控制所用控制燃油全部流入了计量后燃油,这会影响计量燃油精度。以本文为例,如图1所示,流量Q7不经计量活门便汇同计量燃油一起进入了燃烧室,特别是在小计量燃油流量状态,燃油计量流量本身只有100L/h左右,而该流量可达108L/ h,影响非常大,以致小流量计量无法实现。因此在设计中希望尽量减小该流量,但该流量的减小会影响压差控制的响应速度。如图12所示,通过减小节流孔7的孔径可以减小控制流量Q7,当Q7从稳态流量108L/h减少至时,随着控制流量的减小,压差调节时间从0.15s延长到0.35s。因此该问题在设计时必须权衡利弊,进行系统设计。

图12 压差响应速度与控制流量的关系

3 结论

本文基于液压功率流建模理论建立了典型燃油计量装置动态模型,并对该系统各参数的动态响应开展了分析,通过分析揭示了该装置存在的一些固有缺点,可得如下结论:

1)基于功率流建模理论利用MATLAB/Simulink仿真工具,并采用模块化建模及集成调试方法,是一种实用且高效的仿真分析方法;

2)提出了典型燃油计量装置压差控制随计量活门位置变化,不能恒定控制缺点,若要消除该问题,需对压差回油控制模块进行改进;

3)提出了典型燃油计量装置可通过增加控制流量来

【】【】减少压差调节时间,但增加控制流量会降低燃油计量精度,两者相互矛盾,需要进行权衡利弊,开展系统设计。

[1] 自动元件及液压元件[M].南京航空学院,1974.

[2] 液压控制系统的设计与动态分析[M].科学出版社,1987.

[3] 液压系统动态特性数字仿真[M].大连理工大学出版社,2012.

[4] 液压系统的建模与分析[M].上海交通大学出版社,1989.

[5] Alexandru-NicolaeTudosie.Aircraft Gas-Turbine Engine’s Control Based on the Fuel Injection Control[J].Aeronautics and Astronautics,11.

[6] Matlab/Simulink与液压控制系统仿真[M].国防工业出版社,2012.

The research of dynamic modeling and analysis of commercial engine fuel-metering unit

V233.2

B

1009-0134(2016)06-0106-05

2016-03-09

国家资助某重点项目(MJ-S-2013-10)

杨永敏(1981 -),男,河北人,工学博士,研究方向为商用航空发动机燃油系统及附件的设计与验证技术。