火箭壁板快速模型定义与型腔加工一体化方法

2016-08-26张朋朋宁ZHENGJiZHANGPengpengHANNing首都航天机械公司北京100076天津航天长征火箭制造有限公司天津300462北京航空航天大学北京100191

郑 骥,张朋朋,韩 宁ZHENG Ji, ZHANG Peng-peng, HAN Ning(1.首都航天机械公司,北京 100076;2.天津航天长征火箭制造有限公司,天津 300462;3.北京航空航天大学,北京 100191)

火箭壁板快速模型定义与型腔加工一体化方法

郑骥,张朋朋,韩宁

ZHENG Ji,ZHANG Peng-peng,HAN Ning

(1.首都航天机械公司,北京 100076;2.天津航天长征火箭制造有限公司,天津 300462;3.北京航空航天大学,北京 100191)

火箭贮箱壁板普遍采用机械铣切成形方式,传统建模和编程方法难以快速生成壁板模型和高效的型腔加工轨迹。基于壁板加工特征,从模型定义与型腔加工一体化角度,研究火箭壁板快速建模及加工轨迹快速生成方法。基于火箭壁板特征,提取了特征参数,采用参数化特征定义方法,完成了快速模型定义;通过开发特征识别函数,实现了型腔加工轮廓与参数的提取;提出面向几何作图的型腔加工轨迹生成新算法,能快速生成高效的型腔加工轨迹。为验证本文方法的有效性,在UG平台上开发了火箭壁板模型定义与型腔加工一体化系统,实现了火箭壁板模型的快速定义与型腔加工轨迹的快速生成,加工轨迹满足高速高效加工的要求。

壁板参数化特征定义;模型定义与型腔加工一体化;型腔加工轨迹生成算法

0 引言

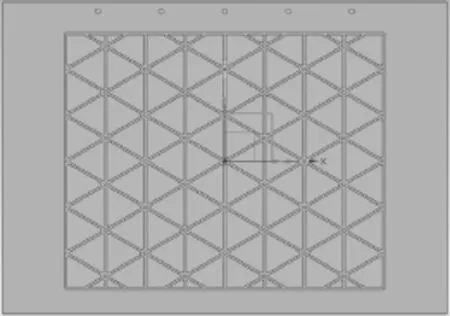

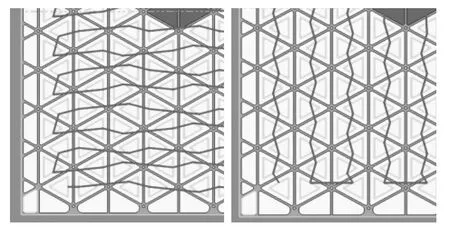

贮箱是运载火箭的重要组成部分,承载了飞行过程中的全部燃料。为满足新一代火箭轻量化的要求,贮箱壁板采用机械铣切成形技术。因此,火箭贮箱壁板模型中包含大量的型腔特征,根据形状可分为正三角形型腔、正方形型腔、梯形型腔等,如图1所示。目前,工艺人员采用UG软件的传统操作方式进行壁板模型的定义与型腔加工编程工作。壁板定义在草绘状态下进行,逐步完成绘制草图、选择基准、创建约束等操作;加工编程通过逐一点选型腔进行轨迹创建。每次加工壁板之前,都要花费大量的时间和精力进行UG软件环境下的壁板定义工作,每次加工时都要重新点选加工型腔设定工艺参数信息,严重制约产品的研制进度。而且,大多数CAM系统自动生成的轨迹存在尖角过渡问题,如图2所示。为避免高速铣切在尖角处产生的冲击,加工速度会减至原速的30%,严重影响加工效率。

图1 火箭贮箱壁板模型

图2 目前型腔加工轨迹

这种零散的模型定义和加工编程方式,使得设计员方法、思路各自不同,没有统一的标准,没有可继承性和共享性,也不利于统一的符合标准的二维图的生成,存在重复工作、效率低下的问题。因此,研究壁板快速定义方法,以实现模型定义与加工轨迹生成自动化、快速化、一体化成了目前亟待解决的问题。针对类似的建模与加工问题,张宝源等人提出了复合弯扭涡轮叶片尾缝的快速建模[1]方法,通过截面线自动匹配算法创建尾缝工具体,结合UG Open API工具解决了复合弯扭叶片尾缝的精确建模问题;王友丽等提出了基于UG的蜗轮壳建模[3]方法,采用参数化建模技术,完成了蜗轮壳实体造型;丁刚强提出了Pro/E参数建模结合UG编程实现整体叶轮加工[4]方法,利用Pro/E进行参数化建模后导入UG进行加工编程;相关的还有基于二次开发的装配建模,UG零部件三维快速建模,以及基于UG/KF和UDF的产品快速设计[5~7]等方法。但目前并没有基于特征的壁板快速模型定义与型腔加工一体化方法,因此从特征定义方式研究壁板快速建模与加工一体化方法是目前亟待解决的问题。

本文从壁板型腔特征入手,研究基于特征的模型定义方式以实现加工轨迹的快速生成,同时采用面向几何作图的规则型腔轨迹生成算法优化加工轨迹,以实现壁板的快速特征定义与型腔加工一体化,提高壁板的加工效率和加工程序的一致性。

1 基于特征的壁板模型快速定义

实现壁板特征定义与型腔加工一体化的根本在于数据的一致性和共享性,只要模型数据可以传递到公共平台,再利用特征识别技术进行模型参数提取,即可用于加工轨迹的生成。因此,重点在于模型可识别的情况下实现壁板模型的快速特征定义。目前,针对UG的快速定义的方法主要有以下四种:1)关系表达式法(创建容易、直观,但操作步骤繁琐、效率低);2)电子表格建立零件族法(创建直观、简单,但存储的参数种类有限);3)用户自定义特征法(方便进行用户化封装特征集,但UDF库管理不便);4)UG/OPEN API 或UG/OPEN GRIP编程法(可创建良好的用户界面,调用、编辑方便快捷,但编程工作量很大)[2,8]。对于壁板结构而言,包含毛坯、辅助筋、吊装孔以及数量繁多的各类型腔。鉴于对以上四种方法的分析,我们提出了一种参数化的特征定义方法,能够在模型可识别的基础上实现壁板模型的快速定义。

壁板模型的参数化特征定义,即利用模型特征,进行结构分析,创建参数化模板,输入基本数据后,利用特征参数完成对模型的调用,以实现壁板型腔的快速特征定义。结合壁板结构,将整张壁板划分为型腔区域和余量区域。然后将型腔区域根据型腔类型进一步细化,可分为正三角型腔、梯形型腔等特征;余量区域根据结构类型进一步划分,可分辅助筋、吊装孔等结构较简单的特征。根据特征关系,对余量区域特征、型腔区域规则特征采用参数化驱动方式,实现快速、准确的特征定义。

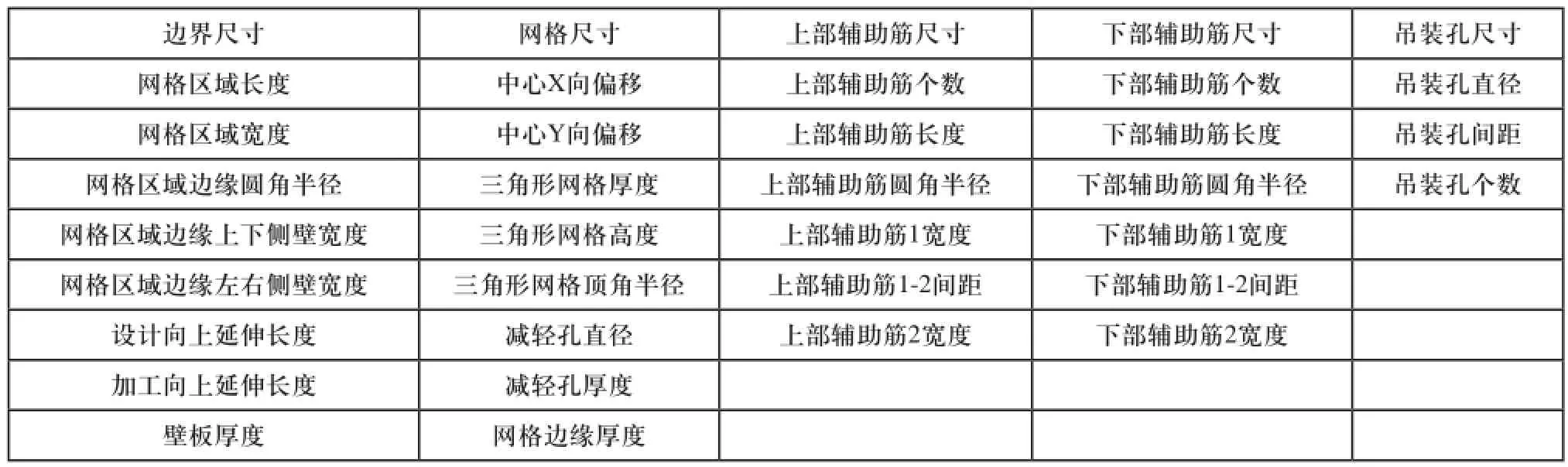

参数化特征定义具体步骤:首先定义壁板的基本尺寸信息,包含壁板的长宽及厚度、型腔区域的边界等;其次定义型腔区域基本尺寸信息,包含壁板厚度、高度及间距等;最后按照壁板的组装运输要求定义余量区域基本尺寸信息,包含辅助筋个数、吊装孔个数等(特征尺寸如表1所示)。用户可设计所需壁板的尺寸以及型腔个数、尺寸等信息,利用参数化尺寸驱动,直接得到所需壁板模型。

2 基于特征识别的型腔加工参数提取

表1 特征尺寸表

壁板特征定义完成后,模型即可通过特征参数调用生成。通过特征识别,即用户选取型腔加工平面后,利用二次开发函数对壁板型腔、凸台等特征进行自动识别,获取型腔加工轮廓以及尺寸参数。通过定义共面或颜色属性的方式,遍历所有与加工型腔同类型的型腔,然后通过限制条件将手动剔除的不符合后续轨迹生成操作的型腔剔除。遍历所有同类型且符合加工要求的型腔后就可以对其就行批量操作,包括加工参数选取、加工轨迹生成等。

在此过程中,应用选择判断函数,以获取同类型特征进行后续批量处理。调出所选关键面或关键边几何特征参数(关键面包括蒙皮厚度、面类型、包含边类型及长度等参数;关键边包括所在面、相对其余边位置、边长等参数),在原模型库中检索面或边几何信息,选择与关键面或关键边几何参数相同的,调出进行标记。调出后,针对同类型底面可进行颜色标记,放入统一同类型底面库中。其中,型腔加工轨迹的生成通过轨迹生成算法实现。考虑到火箭壁板某几类型腔数量众多这一特点,本文还进行了型腔的批量选择处理,定义批量处理算法,自动选取与加工型腔类型相同的型腔后,批量进行同类型型腔加工轨迹的生成。因此,需要针对壁板特征,开发加工轨迹生成算法。将开发后的轨迹嵌入上述型腔加工轨迹生成模块,即可实现加工轨迹的自动化生成,从而实现特征定义与加工自动化、快速化、一体化。图3为型腔特征识别效果图。

图3 型腔特征识别效果图

3 面向几何作图的型腔加工轨迹生成

型腔加工轨迹分为型腔间走刀轨迹和型腔内加工轨迹两部分。将每个型腔看成一个单位,整体壁板就是平行型腔的规则排布。型腔间轨迹相对每个型腔来说,轨迹有行式和环式两种。因为整体壁板上的型腔的平行并规则排布的,所以本文结合了横向优先、纵向优先两种排列方式,并采用行式轨迹中的双向行式轨迹进行型腔间的移刀,如图4所示。

图4 型腔间双向行式轨迹

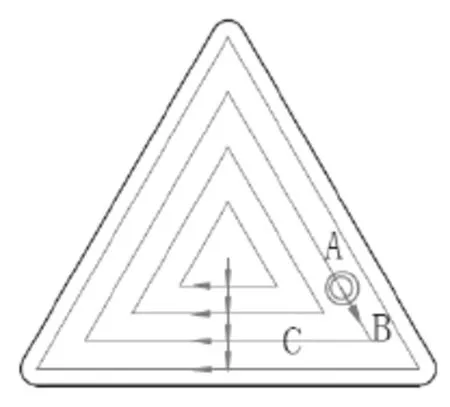

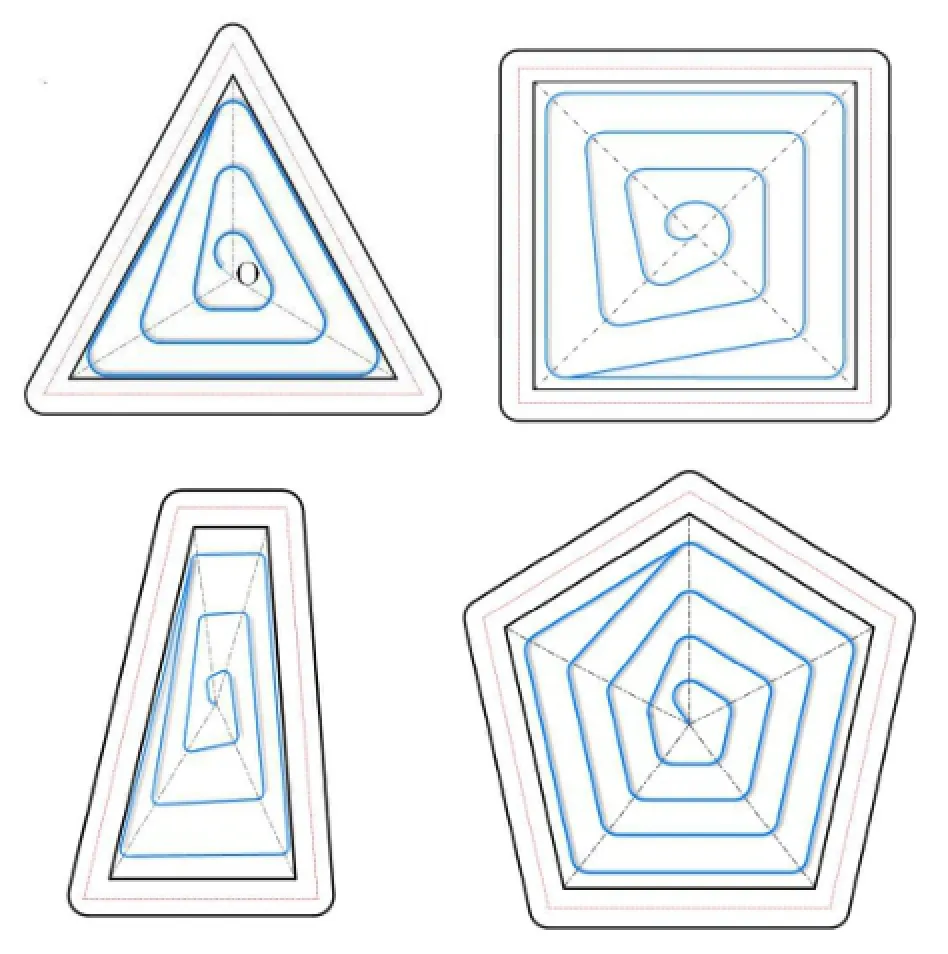

针对型腔内加工轨迹,结合参数化特征定义方式,对常用的型腔加工轨迹进行研究,应用了一种面向几何作图的规则型腔轨迹生成算法。算法依据螺旋线走刀原理,从型腔边界出发,由外圈向内圈依次确定轨迹必经点,从型腔轮廓中心附近进刀,螺旋线式逐层向外扩展,每一切削循环均采用直线与圆弧首尾相切的相接方式,路径曲线满足一阶连续,最终形成线段圆弧式轨迹[9],如图5所示。结合型腔特征,本文优化了正三角形、四边形等类型的型腔加工轨迹,如图6所示。

图6 优化后型腔加工轨迹(正三角形、正方形、梯形、五边形)

4 验证

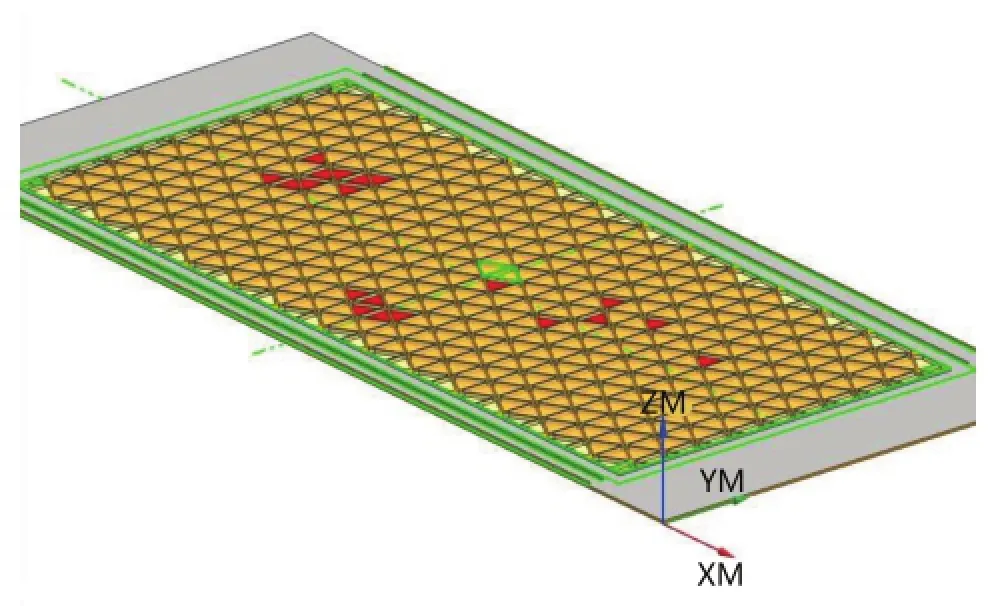

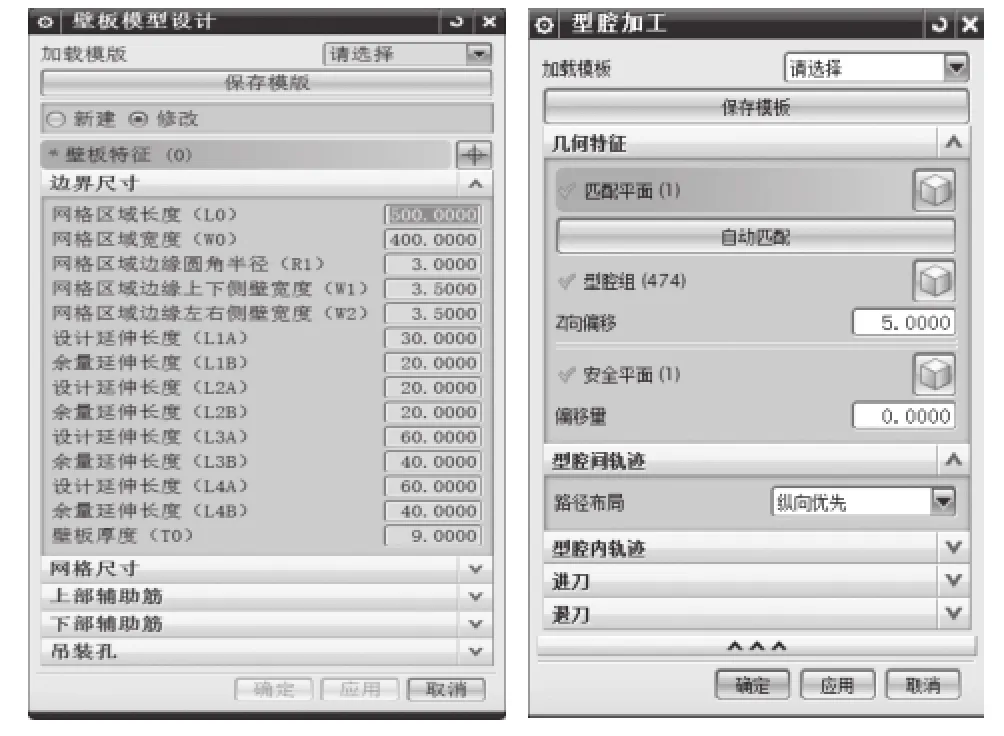

基于UG平台开发特征定义与型腔加工一体化系统,以验证提出方法的有效性。主要验证内容为四个方面:1)型腔特征定义可以实现火箭壁板型腔的模型创建;2)特征识别可以获取壁板型腔参数并用于加工轨迹的自动化生成;3)面向几何作图的型腔加工轨迹算法满足高速加工要求,并可以提高加工效率;4)应用上述三点技术可以实现快速特征定义与型腔加工一体化。系统包含壁板特征定义模块,通过定义壁板边界尺寸以及型腔尺寸等实现特征参数对模型的调用,自动生成壁板模型(如图7左图所示);同时,系统包含型腔加工轨迹生成模块,通过设置加工方式及工艺参数实现型腔加工轨迹的自动生成(如图7右图所示);最终模型及加工效果如图8所示。

图7 “特征定义与加工轨迹生成一体化”系统

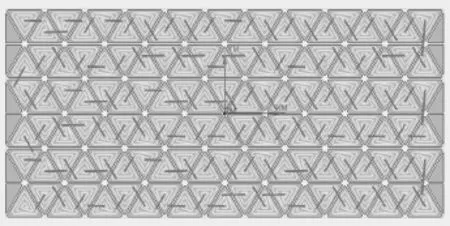

图8 型腔加工轨迹自动生成效果图

特征定义过程由表1特征参数驱动,完成壁板模型的创建,图8即为本文开发系统生成的壁板模型,满足第一项要求;加工轨迹自动化模块结合了型腔特征定义方式,利用特征识别(如图3所示)进行型腔的批量处理,实现了型腔加工轨迹的自动生成(图8为UG中显示轨迹,试切效果如图9右图所示),满足第二项要求;两模块均与UG无缝对接,即可通过UG完成模型正确性、加工轨迹正确性验证,系统实现了特征定义与型腔加工一体化,满足第四项要求。

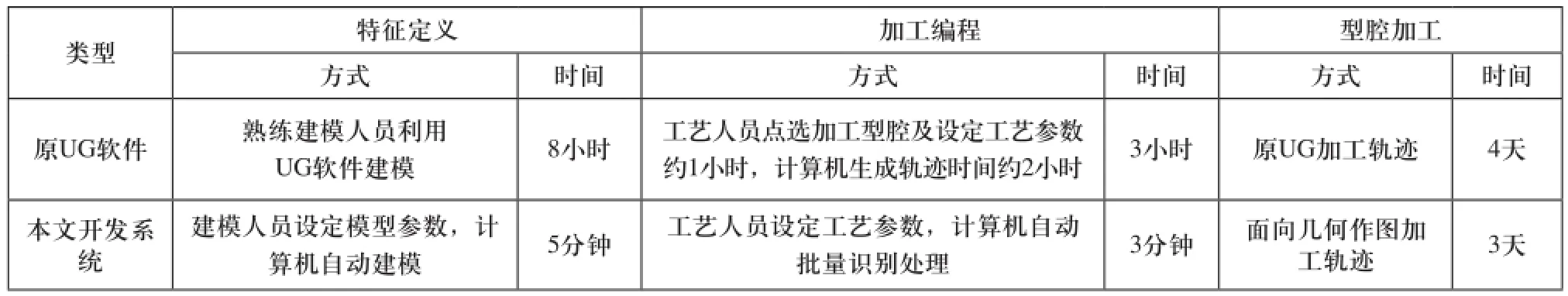

经验证,自动生成的加工轨迹光滑且连续,满足高速加工要求。如表2所示,以型腔区域为500mm×400mm,包含474个待加工型腔的壁板,普通龙门数控三轴铣床Φ20铣刀粗加工、Φ12铣刀精加工为例,优化前后,特征定义时间从8小时缩短为5分钟,加工时编程时间从3小时缩短为3分钟,型腔加工时间从4天缩短为3天,模型定义与型腔加工效率大幅提高,满足第三项要求。由此可见,本文的方法不仅实现了快速型腔特征定义,实现了型腔加工轨迹快速生成,实现了壁板特征定义与型腔加工一体化,而且切实提高了建模与加工效率。

图9 试切实验对比(左为UG传统轨迹,右为优化轨迹)

5 结论

表2 优化前后效率对比

本文从特征定义与型腔加工一体化的角度,提出了基于特征的壁板模型快速定义、基于特征识别的型腔加工参数提取、面向几何作图的型腔加工轨迹生成等方法,并加入综合应用,实现壁板的快速建模,提高了加工效率。本文提出的方法,还可以应用到其他具有类似成形特征的零件建模与加工过程中,提高建模与加工效率,实现建模加工一体化。

[1] 张宝源,席平,杨炯,等.复合弯扭涡轮叶片尾缝的快速建模[J].北京航空航天大学学报,2014,40(1):48-53.

[2] 于新.基于UG NX阵列特征的结构建模技术研究[J].电脑知识与技术,2014,(1):199-201,206.

[3] 王友利,代立明.基于UG的蜗轮壳建模方法研究[J].机械工程与自动化,2013,(3):28-29.

[4] 丁刚强.整体叶轮五轴数控加工技术的研究[J].制造技术与机

【】【】床,2013,(4):100-103.

[5] M.J.Zhou,J.C.Zhang,X.J.Zhao,Q.Y.Ma,Study on Parametric Assembly Modeling of Standard Parts with Assembly Level of Mold Based on UG Secondary Development[J].Advanced Materials Research,2012,12:694-690.

[6] 梁玉.UG零部件三维快速建模研究[A].中国航空学会动力专业分会、贵州黎阳航空发动机公司.中国航空学会第七届动力年会论文摘要集[C].中国航空学会动力专业分会、贵州黎阳航空发动机公司,2010:1.

[7] 纪爱敏,黄全生,沈利斌,等.基于UG/KF和UDF的产品快速设计[J].机床与液压,2009,37(5):159-161,73.

[8] 张宁.基于UG的刀具CAD系统开发及三维参数化零件库研究[D].西北工业大学,2005.

[9] Ji Zheng,Pengpeng Zhang,Yue Yin,LianShui Guo,Yue Yin,Ning Han,A new strategy of cavity cuttng trajectory generation in high speed machining[J].IMECE2015-53700.

Method of quick model definition and cavity machining integration of rocket panel

TH164

A

1009-0134(2016)06-0070-04

2016-02-24

郑骥(1984 -),男,湖北人,本科,主要从事高效数控加工以及大型薄壁件加工变性控制研究。