发动机“耐久模型”的研究与探讨

2016-08-24劳国强上海柴油机股份有限公司上海200438

劳国强(上海柴油机股份有限公司,上海200438)

发动机“耐久模型”的研究与探讨

劳国强

(上海柴油机股份有限公司,上海200438)

根据材料构件的疲劳原理、试验方法和发动机耐久运行的失效案例,对现有的发动机耐久模型进行了分析,提出了简化耐久模型和一般耐久模型的概念。应用耐久模型对发动机的耐久考核与无大修工作周期或行驶里程的关系进行了分析,并阐述了耐久与疲劳的关系。

耐久模型 S-N曲线 耐久 疲劳

1 引言

通常,规范开发、正规制造的发动机,都必须通过500 h、1 000 h或更长时间的耐久试验,对发动机进行考核验证,以检验发动机的各项性能,包括可靠性和使用寿命等。

那末,通过这些耐久试验“考核”的发动机,就能够确保其在设计的预定工作周期(无大修)或行驶里程内不发生整机毁坏性失效吗?或者说,通过500 h 或1 000 h耐久考核的发动机,能否确保其在6 000 h、10 000 h,甚至20 000 h以上也能正常、可靠运行呢?

这里,“整机毁坏性失效”的定义为:曲轴、凸轮轴和连杆等重要零部件断裂;连杆螺栓、飞轮螺栓、主轴承盖和缸盖等的关键螺栓断裂;机体、缸盖等结构部件毁坏。日常维护、调整和更换预定使用工作周期的部件,及易损件等一般维修则不包括在内。

本文假定,(1)发动机各零部件均符合产品图纸和各项技术要求,无制造缺陷、材料等的质量问题;(2)装配严格按工艺规范;(3)用户正常合理使用,并严格按规范对发动机进行维护和保养。

2 发动机耐久的基础

发动机最重要的功能,是“有效且持续”的动力输出。因此,发动机结构系统的强度耐久性是确保发动机耐久运行的根本基础。

2.1结构系统耐久的基础─部件的疲劳特性

在“发动机动力的有效、持续输出”的前提下,要确保发动机的耐久(或“无大修”)里程达到设计指标,根据机型和用途的不同,可以是40万公里、80万公里,甚至超过100多万公里,就必须先充分确保发动机结构系统的强度耐久的各项技术要求。

发动机的结构系统是由各个零部件组成。在耐久运行中,如果发生结构系统的失效,并不是所有的部件一起失效,往往是某一个或几个相关联的部件(有可能是重要、关键的,也有可能是看上去并不重要的小零件)首先失效所导致。所以,结构系统的耐久与其各个部件直接相关。

各部件的“耐久”,主要是由该部件自身的疲劳性能决定(此处要强调,是“主要”而不是“完全”。详见后面分析和讨论的“4.3耐久与疲劳关系的深刻理解”)。而部件的疲劳性能是由其材料特性、部件的设计结构和制造工艺等决定。

2.2疲劳的概念

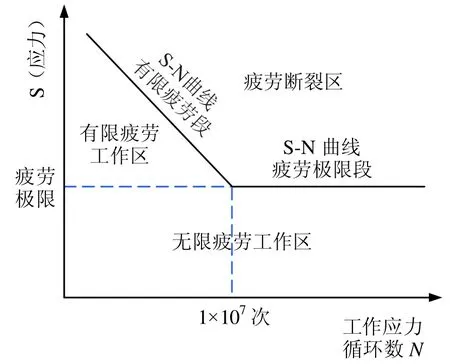

根据沃勒(A.Wo..hler)的疲劳原理(疲劳试验方法和疲劳极限概念等),各结构部件均存在应力-寿命曲线(S-N曲线)[1],见图1。图中,在S-N疲劳曲线以上,为“疲劳断裂区”;在S-N曲线(疲劳极限段)的延伸线以下,为“无限疲劳工作区”;在S-N曲线(有限疲劳段)以下与在S-N曲线(疲劳极限段)的延伸线以上的三角区是“有限疲劳工作区”。

图1 部件疲劳的S-N曲线

为便于讨论,本文假定:发动机各结构部件均存在疲劳极限。对于超高周次疲劳的“台阶型”疲劳曲线,本文的分析、讨论和结论仍然适用。

3 耐久模型的研究

目前关于部件疲劳的原理、概念和试验方法已很明确、成熟,但发动机结构系统的强度耐久机理并不清晰。发动机耐久试验考核的方法基本是凭经验积累,或者随先行同行(引进、借鉴或照搬一些国内外发动机制造商的企业标准或行业标准)的做法。为此,有必要对发动机耐久机理模型进行分析和研究。

3.1简化耐久模型(理想耐久模型)

很明显,部件的疲劳特性是发动机耐久的基础。由此,借用疲劳的原理和试验方法,定义“简化耐久模型”为:把发动机当作疲劳试验机来处理,把发动机的耐久试验“理想化”地看作是对其各结构部件的疲劳试验考核。为使分析具有一般性和广泛性,以下所称的“结构件”或“(零)部件”均为泛指发动机结构部件。

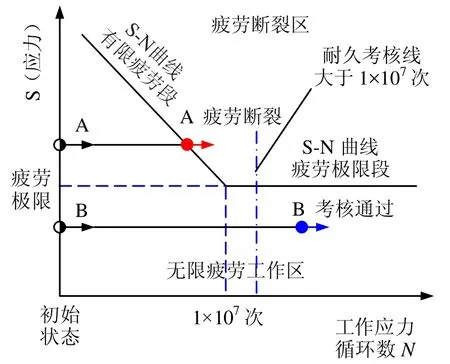

图2为结构件在耐久过程中,其状态的变化过程。在耐久开始时,即初始状态下,A表示初始工作应力大于其疲劳极限的状态,B为初始工作应力小于其疲劳极限的状态。根据疲劳试验的原理和本简化耐久模型的定义,各结构件在发动机耐久考核的运行过程中,就是在S-N图中由初始运行状态向右行进的水平线。在耐久考核过程中,A沿水平线前进,在越过S-N曲线后,工作应力循环数应小于107次,发生了疲劳断裂,表示A没能通过耐久考核;而B在耐久考核中,该部件也沿水平线向右前进,因其所受应力始终小于其疲劳极限,即始终不越过S-N曲线(或不与S-N曲线交叉),故跨过耐久考核期线,B最终通过耐久考核。

图2 简化耐久模型:工作应力状态的变化过程

柴油机的耐久考核期时间一般定义为500 h、1 000 h甚至1 500 h,各工作循环数均应大于或远大于107次。

3.2简化耐久模型的优点与“困惑”

根据上述对简化耐久模型的分析,可得出以下两点结论:

(1)在耐久考核期内,如果某部件发生了疲劳失效,即其应力状态,在S-N图中为A,见图2。其原因有两个:一是该部件本身的抗疲劳能力差,疲劳性能低于设计要求;二是某种因素,如不合理的设计,没有足够的安全系数等等,导致该部件的初始工作应力大于其疲劳极限。当然,二者兼有的情况更会发生疲劳失效。

(2)超出耐久考核期的疲劳失效,即在大于107次工作循环后,由于其应力状态在S-N图中为B(见图2),始终是沿水平线向右前进,是不会与S-N线相交,其工作寿命应该是无限的。如果这种情况下发生了疲劳失效,其原因一定是发动机承受了超过正常的外加载荷,或“过负荷损伤”的非正常使用。

在发动机行业中,只要稍有疲劳基本概念的工程师,都在不同程度地有意、无意(潜意识)使用这个“简化耐久模型”。

很多发动机制造厂,因试验经费、试验工作量、开发进度、试验装备和分析能力等原因,通常不对部件进行疲劳试验。而依据简化耐久模型,采用整机耐久考核形式。在实际工作中,各制造厂对改进设计的部件、重大工艺变更后制造的部件和新供应商提供的部件进行验证时,大多也以装机考核进行验证。

诚然,简化耐久模型直观、易被理解,便于在工厂中实现“直接的、较经济的”试验验证。在一定条件和适用范围内,该模型在相当程度上是确实可信的,故在发动机制造行业中被广泛采用。

然而,对该模型进行深入思考和分析后,发现其局限性也是很明显的。在耐久考核期内,发生的结构或零部件疲劳失效,用简化耐久模型都可以对其顺利、成功地进行分析和解释。而在超出耐久考核期出现的失效,简化耐久模型认为,这是由于发动机外加“过载荷”或“过负荷损伤”的非正常使用,是导致工作循环次数超过107次之后发生疲劳断裂的根本原因。在发动机的外加载荷有明显超载或非正常使用的情况下,这种分析理论基本能解释得通。

但在有些案例中,这一结论与事实完全不符。根据笔者多年来对一些发动机失效案例的深入调查、实物观察和分析,发现未必都是“外加过载荷”或“过负荷损伤”的非正常使用因素导致的疲劳失效。见如下案例:

案例1:2002年114系列某客车用发动机曲轴运行至28万公里时疲劳断裂,拆机发现断裂发生在第3缸主轴径附近。据用户单位反映,该大客车专职驾驶员是“行业国家标兵”,平时用车和保养都极其规范。驾驶员在察觉发动机异常后,及时停车。检查发现曲轴断裂,其它部件无明显异常,仅更换曲轴后该发动机正常继续运转使用。

案例2:2008年114系列某新型四气门发动机配套实车试验,在上海至北京高速公路上进行循环试验实车行驶。至16.7万公里在进行例行检查时,发现曲轴主轴承盖螺栓疲劳断裂,其它部件无异常,仅更换螺栓后发动机正常继续运行。

案例3:2010年某合资公司的外资品牌发动机,运行至39万公里时曲轴主轴承盖螺栓疲劳断裂。该发动机的相关结构件均为CKD件,螺栓(CKD)断裂形式、失效情况基本同案列2。

显然,以上三个案例中发生疲劳断裂的部件,工作应力循环数均远远超过107次。对这三个案例情况的进一步调查和分析,可以判定:这三个案例疲劳断裂与外加载荷变化并无关联。在发动机没有超载、没有非正常使用的情况下,这三个部件仍然出现了疲劳断裂。

这使得我们思考,在超过107次工作应力循环之后,发动机结构部件发生疲劳断裂的根本原因,除发动机外加载荷因素之外,是否还有其它因素存在呢?

3.3一般耐久模型

在简化耐久模型中,把发动机当作疲劳试验机来处理,部件应力状态在S-N图中是一条水平线。在观察、分析后发现,并不是所有的情况下都能把发动机当作疲劳试验机来“理想化”处理的。

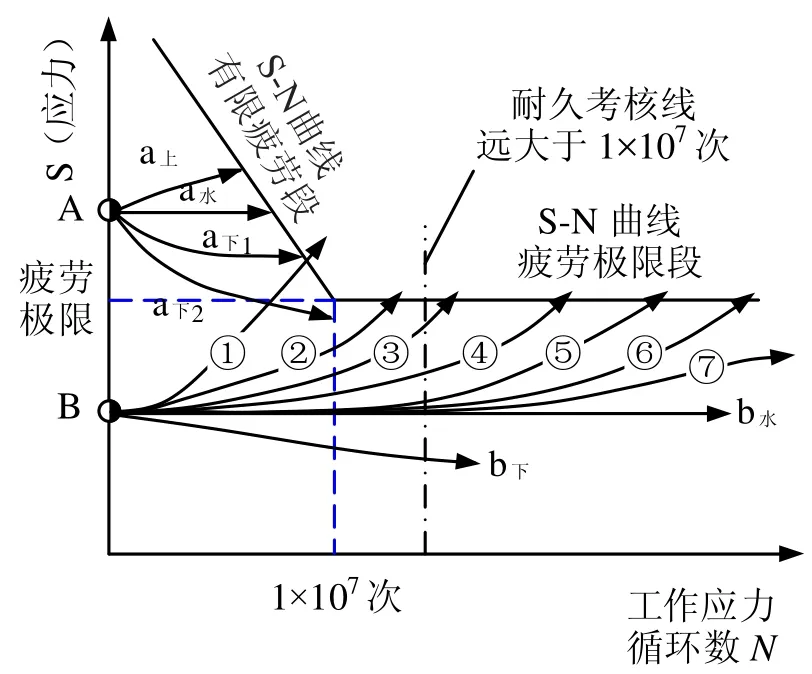

在更普遍的情况下,结构部件的应力状态在S-N图中从初始的工作应力点出发向右移动,并不一定是水平直线。在图3中,理论上工作应力曲线有三种可能的发展趋势:(1)“逐步向上”的线;(2)“逐步向下”的线;(3)“水平走向”的线。很明显,“水平走向”的线,是理想情况下的特例。故“简化耐久模型”也可称“理想耐久模型”,其相关结论前面已述。从初始工作状态点“逐步向下”走的线,也可归到“简化耐久模型”的结论中。真正需要重点研究的是“逐步向上”走向的线。

图3 一般耐久模型中工作应力状态曲线

在图3中,A表示部件的初始工作应力大于疲劳极限,而B为初始工作应力小于疲劳极限,这与图2中的简化耐久模型一致。“a水”、“b水”在前面的“简化耐久模型”中已有结论,“a上”可归到“a水”一类处理。“a下”分两种情况:如果与S-N曲线的有限疲劳段交叉的“a下1”,则也可归到到“a水”一类处理;如果不与S-N曲线交叉的“a下2”,则可与“b下”一起处理。“b下”在耐久运行中,越使用工作应力就越低。由于是越运行越安全,故是无需关注的曲线。

真正需要研究的是,B的“逐步向上”走向的线,见图4中的①~⑦曲线。曲线①和②在简化耐久模型中常被归到“a水”来处理,曲线③~⑥分别代表10万公里、16.7万公里、28万公里、39万公里失效部件的工作应力状态曲线,曲线⑦是能确保发动机在预定的(无大修)工作周期或行驶里程内,结构部件不发生疲劳失效的曲线,它是发动机设计、研发的目标线。

4 分析和讨论

4.1耐久模型的分析和对“耐久试验”的认识

对比简化耐久模型与一般耐久模型之后,不难发现,在发动机正常使用、无过载的情况下,在超过107次工作应力循环之后,结构部件发生疲劳失效的根本原因是:发动机结构部件在耐久运行中的工作应力并非恒定不变,而是不受控制的"逐步变大",在越过S-N疲劳曲线后,最终疲劳断裂失效。图3中的曲线“a上”、“a水”、“a下1”、①和②,在耐久考核期内,失效都会被及时发现。不过,按简化耐久模型,这都认为是“a水”,即只有一条线;而按一般耐久模型,则存在信息更丰富的5条曲线。在实际解决问题时,根据一般耐久模型制定的改进方案,其针对性更强、也更有效,这需要以长期的技术积累为基础。

图3中的曲线③~⑥,在耐久考核期内,均不会发生疲劳失效。而在超出耐久考核期后,在发动机正常使用的情况下,按简化耐久模型是不可能发生疲劳失效;而按一般耐久模型,则完全可能发生疲劳失效,除非该发动机结构部件的工作应力,控制得像曲线⑦一样,能确保在预定的工作周期或行驶里程内,不与S-N曲线交叉。

综上耐久模型的分析,可以得出这样的结论:发动机通过了通常500 h、1 000 h整机耐久考核,并不能确保其在超出耐久考核期后,如6 000 h或10 000 h也能正常、可靠地运行。但反之,能在6 000 h、10 000 h甚至20 000 h以上可靠运行的发动机,一定能通过通常的耐久考核。即:通过通常的耐久考核,仅是“在设计预定的(无大修)工作周期或行驶里程内能正常可靠运行发动机”的必要条件,而非充分条件。除非在耐久考核时,能对发动机结构部件的工作应力进行记录,才能判断其应力状态的变化趋势,由此推断其耐久性能。对此,应有充分的认识。

4.2耐久模型的应用及对案例的简要判断

根据上面建立的一般耐久模型,前述的行驶16.7万公里、28万公里和39万公里后疲劳断裂的三个案例就得到顺利解释,其失效原因也能由此得以准确判断。

案例1:在运行至28万公里的过程中,虽然该发动机外加载荷均正常,但该6缸曲轴的第3缸处主轴承档有很缓慢的、逐步累积的松弛情况。在相同的爆发压力条件下,使曲轴该处的弯曲应力逐渐增大,缓慢地达到并超过其疲劳极限,最终发生弯曲疲劳断裂,如图3中的曲线⑤。

案例2:该发动机在运行的16.7万公里过程中,虽然该发动机外加载荷均正常,爆压也在正常范围内,但(第4轴承档)主轴承螺栓的预紧力逐步下降,导致该主轴承螺栓所受的动态工作应力上升[2~4],慢慢地达到、超过螺栓疲劳极限,最终发生疲劳断裂,如图3的曲线④。

案例3的情况基本同案例2,仅仅是该主轴承螺栓的动态工作应力上升得更缓慢(当然,也应考虑到:案例3螺栓的疲劳性能优于案例2的可能),逐步地达到、超过其疲劳极限,最终在39万公里时发生疲劳断裂,如图3的曲线⑥。

4.3耐久与疲劳关系的深刻理解

通常,耐久性是对系统(如发动机)而言,而疲劳性能是对部件而言。但在实际工作中涉及部件的“耐久”与“疲劳”时,常见把二者混淆或等同的情况。通过前面“耐久模型”的定义、分析和比较,可以深刻地理解发动机部件“耐久”与“疲劳”的关系与差异。明确如下的概念含义:

(1)发动机部件疲劳的概念:在给定试验条件、确定应力(范围)的情况下,部件的抗应力循环的能力或寿命,即S-N曲线。

(2)发动机部件耐久的概念:部件安装在发动机系统中,无故障、能正常工作的能力或寿命。

按以上定义,“部件的耐久”与“部件的疲劳性能”,虽然是相关联的,但有明显的区别。一方面,只要试验条件和方法一致,精度保证,疲劳试验结果是确定的,在理论上,部件的疲劳特性是该部件自身的客观特性;另一方面,只有适用于实际需要的部件,才能发挥其功能。因而,部件疲劳“给定试验条件、确定的应力(范围)”的各类参数均应采集、抽象自实际的运行系统。所以,部件疲劳特性的试验也是与实际运行系统有密切联系的。

因此,判断某部件的疲劳性能时,可以不管或不涉及部件的运行系统。但是,在判断某部件的耐久性能时,则一定是以该部件在某具体的系统中运行为前提的。

否则,脱离具体运行系统环境讨论部件的耐久性能,就是混淆了耐久与疲劳的概念差异。

当部件的实际运行系统环境完全理想化时,该部件的耐久试验,就如同该部件在进行疲劳试验。前面提到的简化耐久模型,就是这种情况。

5 结论

(1)明确了简化耐久模型和一般耐久模型的定义、关系和应用范围,简化耐久模型是一般耐久模型理想状况下的特例。简化耐久模型直观、易懂,也便于实现“直接的、较经济的”验证,已在一般发动机制造厂普遍应用,其缺点是:对超出耐久试验考核期的失效情况,有不能正确解释、甚至误导判断的情况发生。一般耐久模型,无论工作循环数小于或大于107次,均能作出有效、合理的分析和判断。

(2)通过通常的耐久考核,仅是确保发动机“在设计预定的(无大修)工作周期或行驶里程内能正常可靠运行”的必要条件,绝非是充分必要条件。

(3)部件的“疲劳性能”是由其材料特性、设计结构和制造工艺等确定;部件的“耐久特性”,不仅仅与部件自身的疲劳性能相关,而且也与该部件实际的运行系统息息相关。

以往,提高发动机工作寿命的研究思路,是增强各重要部件的疲劳强度,以获得更高的安全系数等。而根据这个一般耐久模型,从两个方向来解决问题:⑴提高部件的疲劳强度;⑵控制部件所受应力的变化。

上述的案例2中,根据该模型的分析思路,同时对国产螺栓的制造工艺和该主轴承螺栓的装配等进行了一系列更改和优化。投产8年来,该机型没有再发生该失效问题。而且其它机型类似的问题也采用了该模型的思路进行了更改。

[1]徐灏.疲劳强度[M].北京:机械工业出版,1988:3.

[2]HagiwaraM,Yoshimoto I.The Relation between Load and Strength in Bolted JointsSubjected to Fatigue Loading[J],Bulletin of JSME,1986,29 (257):3917-3922.

[3]杨寿藏译.疲劳载荷下螺钉连接的载荷和强度的关系[J].柴油机设计与制造,1988(4).

[4]Junker G.H,W allace PW.The Bolted Joint:Economy ofDesign through Improved Analysisand Assembly Methods[J].Proc Instn Mech Engrs,1984,198B(14):255~266.

Research and Discussion on Durability Model of Diesel Engine

Lao Guoqiang

(ShanghaiDiesel Engine Co.,Ltd,.Shanghai200438,China)

To study themechanism ofengine durability testand evaluation,the conceptof"simplified durabilitymodel"and"general durabilitymodel"was put forward,According to the fatigue principle and testmethod ofengine components,the case ofengine durability failure.The relationship between durability testand no overhauloperate cycle or endurancemileageisanalyzed by using themodelof durability.Stated relation durability and fatigue.

durabilitymodel,S-N curve,durability,fatigue

10.3969/j.issn.1671-0614.2016.02.010

来稿日期:2015-12-20

劳国强(1960-),男,高级工程师,主要研究方向为部件强度试验与失效分析。